Изобретение относится к области нанесения покрытий, в частности к нанесению покрытий испарением и конденсацией в вакууме, и может быть использовано в инструментальном производстве для получения износостойких покрытий на режущем инструменте.

Известен режущий инструмент с износостойким ионно-плазменным покрытием TiN, содержащим один слой толщиной 3-7 мкм (см. Верещака А.С. Работоспособность режущего инструмента с износостойкими покрытиями. М.: Машиностроение, 1993, с.252).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного режущего инструмента с покрытием, относится то, что в известном режущем инструменте с покрытием наносимое однослойное покрытие в пределах одного слоя имеет постоянный химический состав и, как следствие этого, неизменяемые физико-механические свойства. На границе между основой инструмента и покрытием изменение этих свойств носит ярко выраженный ступенчатый характер, что приводит к появлению на указанной границе высокого градиента напряжений, ведущего к снижению прочности сцепления покрытия с инструментальной основой и, как следствие, к снижению стойкости режущего инструмента при его эксплуатации.

Наиболее близким режущим инструментом с покрытием того же назначения к заявленному изобретению по совокупности признаков является режущий инструмент с многослойным покрытием, содержащий инструментальную основу из быстрорежущей стали и нанесенное на нее многослойное износостойкое ионно-плазменное покрытие, состоящее из внешнего основного покрытия нитрида титана и внутреннего адгезионного подслоя, включающего элемент материала покрытия - титан (см. Верещака А.С. Работоспособность режущего инструмента с износостойкими покрытиями. М.: Машиностроение, 1993, с.294), принятый за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного режущего инструмента с многослойным покрытием, принятого за прототип, относится то, что в известном режущем инструменте с многослойным покрытием адгезионный подслой содержит только элемент материала основного покрытия, в результате чего не обеспечивается достаточная прочность сцепления покрытия с инструментальной основой, снижается стойкость режущего инструмента при его эксплуатации.

Сущность изобретения заключается в следующем. Наносимое на инструментальную основу из быстрорежущей стали многослойное покрытие состоит из внешнего основного покрытия нитрида титана, содержащего дополнительно молибден и выполненного из нитрида титана и молибдена при следующем соотношении компонентов, маc.%: титан 87-93, молибден 7-13, внутреннего адгезионного подслоя, содержащего титан, молибден, элемент материала основы - железо, а также никель и хром и выполненного из нитрида титана, молибдена, железа, никеля и хрома толщиной 2-3 мкм при следующем соотношении компонентов, маc.%: титан 85,4-92,1, молибден 7-13, железо 0,64-1,12, никель 0,11-0,21, хром 0,15-0,27, а также расположенного между инструментальной основой и адгезионным подслоем дополнительного подслоя из титана, молибдена, железа, никеля и хрома толщиной 1,5 мкм при следующем соотношении компонентов, маc.%: титан 85,4-92,1, молибден 7-13, железо 0,64-1,12, никель 0,11-0,21, хром 0,15-0,27, причем общая толщина покрытия составляет 6,5 мкм.

Технический результат - повышение стойкости режущего инструмента.

Указанный технический результат при осуществлении изобретения достигается тем, что известный режущий инструмент с многослойным покрытием содержит инструментальную основу из быстрорежущей стали и нанесенное на нее многослойное износостойкое ионно-плазменное покрытие, состоящее из внешнего основного покрытия нитрида титана и внутреннего адгезионного подслоя, включающего элемент материала покрытия - титан.

Особенность заключается в том, что внешнее основное покрытие содержит дополнительно молибден и выполнено из нитрида титана и молибдена при следующем соотношении компонентов, маc.%: титан 87-93, молибден 7-13, внутренний адгезионный подслой содержит дополнительно молибден, элемент материала основы - железо, а также никель и хром и выполнен из нитрида титана, молибдена, железа, никеля и хрома толщиной 2-3 мкм при следующем соотношении компонентов, маc.%: титан 85,4-92,1, молибден 7-13, железо 0,64-1,12, никель 0,11-0,21, хром 0,15-0,27, а между инструментальной основой и адгезионным подслоем расположен дополнительный подслой из титана, молибдена, железа, никеля и хрома толщиной 1,5 мкм при следующем соотношении компонентов, маc.%: титан 85,4-92,1, молибден 7-13, железо 0,64-1,12, никель 0,11-0,21, хром 0,15-0,27, причем общая толщина покрытия составляет 6,5 мкм.

Формирование адгезионного подслоя, включающего элементы материалов инструментальной основы и основного покрытия, и дополнительного подслоя из титана, молибдена, железа, никеля и хрома перед нанесением основного покрытия способствует более плавному изменению физико-механических свойств от покрытия к основе, что приводит к снижению градиента напряжений на границе между основой и покрытием, к повышению прочности сцепления покрытия с инструментальной основой и, как следствие, к увеличению стойкости режущего инструмента при его эксплуатации.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения, определенные из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном режущем инструменте с многослойным покрытием, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного режущего инструмента с многослойным покрытием. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата, в частности, заявленным изобретением не предусматриваются следующие преобразования: дополнение известного средства какой-либо известной частью (частями), присоединяемой (присоединяемыми) к нему по известным правилам, для достижения технического результата, в отношении которого установлено влияние именно такого дополнения; замена какой-либо части (частей) известного средства другой известной частью для достижения технического результата, в отношении которого установлено влияние именно такой замены; исключение какой-либо части (элемента) средства с одновременным исключением, обусловленной ее наличием функции и достижением при этом обычного для такого исключения результата (упрощение, уменьшение массы, габаритов, материалоемкости, повышение надежности, сокращение продолжительности процесса и пр.); увеличение количества однотипных элементов, действий для усиления технического результата, обусловленного наличием в средстве именно таких элементов, действий; выполнение известного средства или его части (частей) из известного материала для достижения технического результата, обусловленного известными свойствами этого материала; создание средства, состоящего из известных частей, выбор которых и связь между которыми осуществлены на основании известных правил, рекомендаций, и достигаемый при этом технический результат обусловлен только известными свойствами частей этого средства и связей между ними.

Описываемое изобретение не основано на изменении количественного признака (признаков), представлении таких признаков во взаимосвязи, либо изменении ее вида. Имеется в виду случай, когда известен факт влияния каждого из указанных признаков на технический результат, и новые значения этих признаков или их взаимосвязь могли быть получены исходя из известных зависимостей, закономерностей.

Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата:

Сущность изобретения поясняется чертежом, на котором изображен режущий инструмент с многослойным покрытием.

Режущий инструмент с многослойным покрытием содержит инструментальную основу 1 из быстрорежущей стали и нанесенное на нее многослойное покрытие 2. Многослойное покрытие 2 состоит из внешнего основного покрытия нитрида титана и молибдена 3 при следующем соотношении компонентов, маc.%: титан 87-93, молибден 7-13, внутреннего адгезионного подслоя 4, включающего элементы материала основного покрытия - титан и молибден, элемент материала основы - железо, а также никель и хром и выполненного из нитрида титана, молибдена, железа, никеля и хрома толщиной 2-3 мкм при следующем соотношении компонентов, маc.%: титан 85,4-92,1, молибден 7-13, железо 0,64-1,12, никель 0,11-0,21, хром 0,15-0,27, и дополнительного подслоя 5 из титана, молибдена, железа, никеля и хрома толщиной 1,5 мкм при следующем соотношении компонентов, маc.%: титан 85,4-92,1, молибден 7-13, железо 0,64-1,12, никель 0,11-0,21, хром 0,15-0,27, расположенного между инструментальной основой 1 и адгезионным подслоем 4, причем общая толщина многослойного покрытия 2 составляет 6,5 мкм.

Покрытия наносили следующим образом.

Покрытия наносили методом КИБ (конденсацией из плазменной фазы в вакууме с ионной бомбардировкой). Неперетачиваемые пластины, изготовленные из быстрорежущей стали Р6М5, размещали в камере установки "Булат-6Т" с установленными в ней электродуговыми испарителями, материалы катодов которых включают элементы покрытия.

В пространстве между пластинами и катодом зажигали дуговой разряд для испарения материала катода. Осуществляли конденсацию дополнительного подслоя 5 из титана, молибдена, железа, никеля и хрома (Ti, Mo, Fe, Ni, Сr) заданной толщины. Затем в камеру подавали азот для взаимодействия с испаряемым материалом катода. Осуществляли конденсацию адгезионного подслоя 4 из нитрида титана, молибдена, железа, никеля и хрома (Ti, Mo, Fe, Ni, Cr)N, содержащего дополнительно элемент материала основы - железо - заданной толщины. Затем осуществляли конденсацию основного покрытия 3 из нитрида титана и молибдена (Ti, Mo)N заданной толщины. При этом осуществлялось формирование многослойного покрытия 2 общей толщиной 6,5 мкм. После этого подачу азота в камеру прекращали, выключали дуговой разряд. Пластины с нанесенным износостойким покрытием охлаждали в камере до комнатной температуры.

Остаточные напряжения в покрытии определяли на рентгеновском дифрактометре "ДРОН - 3".

Прочность сцепления покрытия с инструментальной основой оценивали методом воздействия импульсного лазерного излучения на лазерной технологической установке "Квант - 15". За критерий оценки адгезионных свойств композиции "покрытие - инструментальная основа" был принят коэффициент отслоения Ко, определяемый как отношение площади отслоения покрытия к площади лазерного пятна.

Стойкостные испытания режущего инструмента проводили при продольном точении заготовок из стали 30ХГСА на токарном станке 16К20. Пластины устанавливались и закреплялись в державках, которые обеспечивали следующую геометрию рабочей части: γ=10°, α=8°, ϕ=45°, ϕ1=15°, λ=0, r=0. Режимы резания были следующими: скорость резания V=60 м/мин, подача S=0,3 мм/об, глубина резания t=0,75 мм. В качестве СОЖ применяли 5%-ный водный раствор эмульсола Укринол - 1М. За критерий износа была принята величина фаски износа по задней поверхности h3=0,4 мм. Эффективность режущего инструмента определяли по величине коэффициента повышения стойкости, определяемого как отношение стойкости инструмента с покрытием, состоящим из основного покрытия (Ti, Mo)N, адгезионного подслоя (Ti, Mo, Fe, Ni, Cr)N и дополнительного подслоя (Ti, Мо, Fe, Ni, Cr), к стойкости инструмента с покрытием, состоящим из внешнего основного покрытия нитрида титана и внутреннего адгезионного подслоя, включающего элемент материала покрытия - титан.

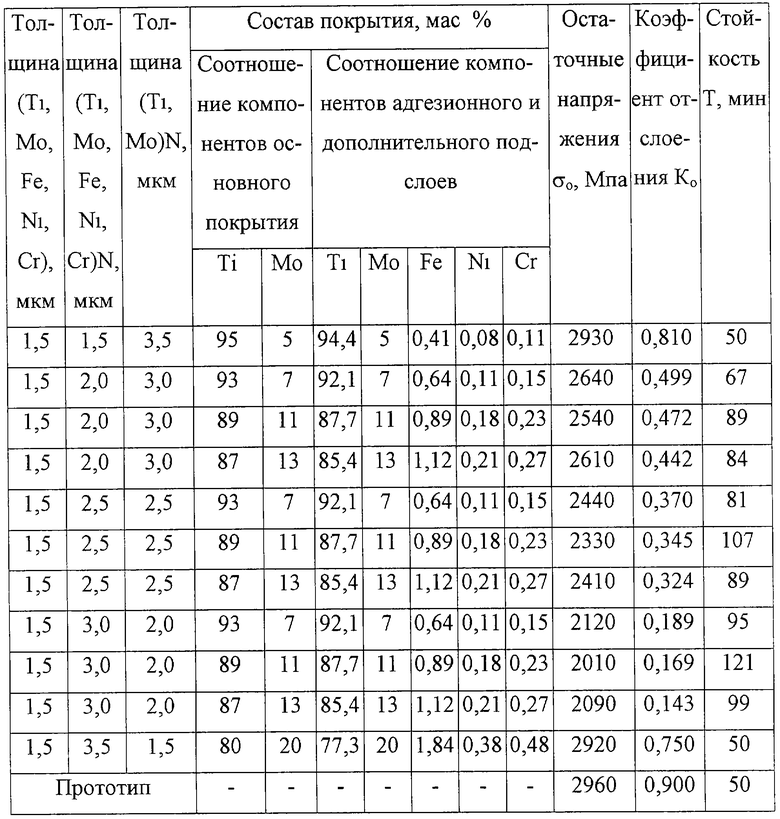

Установлено, что оптимальная толщина дополнительного подслоя (Ti, Мо, Fe, Ni, Cr) составляет величину 1,5 мкм. Величина остаточных напряжений, коэффициент отслоения покрытий и стойкость режущего инструмента с покрытиями приведены в таблице.

Как видно из таблицы, наличие адгезионного подслоя, включающего элементы материалов инструментальной основы и основного покрытия и выполненного из нитрида титана, молибдена, железа, никеля и хрома, и дополнительного подслоя из титана, молибдена, железа, никеля и хрома, расположенного между инструментальной основой и адгезионным подслоем, способствует снижению остаточных напряжений в покрытии, повышению прочности сцепления покрытия с инструментальной основой (о чем свидетельствует уменьшение коэффициента отслоения) и увеличению стойкости режущего инструмента с многослойным покрытием, состоящим из основного покрытия (Ti, Mo)N, адгезионного подслоя (Ti, Mo, Fe, Ni, Cr)N и дополнительного подслоя (Ti, Mo, Fe, Ni, Cr), по сравнению с инструментом с многослойным покрытием, состоящим из внешнего основного покрытия нитрида титана и внутреннего адгезионного подслоя, включающего элемент материала покрытия - титан.

Стойкость режущего инструмента с многослойным покрытием, состоящим из основного покрытия (Ti, Mo)N, адгезионного подслоя (Ti, Mo, Fe, Ni, Cr)N и дополнительного подслоя (Ti, Mo, Fe, Ni, Cr), повышается в 1,3-2,3 раза по сравнению с инструментом с многослойным покрытием, состоящим из внешнего основного покрытия нитрида титана и внутреннего адгезионного подслоя, включающего элемент материала покрытия - титан.

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявленного режущего инструмента с многослойным покрытием следующей совокупности условий: средство, воплощающее заявленный режущий инструмент с многослойным покрытием при его осуществлении, предназначено для использования в промышленности, а именно в области нанесения покрытий, в частности в области нанесения покрытий испарением и конденсацией в вакууме, и может быть использовано в инструментальном производстве для получения износостойких покрытий на режущем инструменте; для заявленного режущего инструмента с многослойным покрытием в том виде, как он охарактеризован в независимом пункте изложенной формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке или известных до даты приоритета средств и методов; средство, воплощающее заявленное изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует условию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩИЙ ИНСТРУМЕНТ С МНОГОСЛОЙНЫМ ПОКРЫТИЕМ | 2002 |

|

RU2214890C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С МНОГОСЛОЙНЫМ ПОКРЫТИЕМ | 2002 |

|

RU2214892C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА С КОМПОЗИТНЫМ ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2013 |

|

RU2532582C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2011 |

|

RU2464347C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2008 |

|

RU2362837C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2004 |

|

RU2272087C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2014 |

|

RU2561578C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2011 |

|

RU2461654C1 |

| МНОГОСЛОЙНО-КОМПОЗИЦИОННОЕ ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 1998 |

|

RU2198243C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ПОКРЫТИЕМ | 2010 |

|

RU2542185C2 |

Изобретение относится к области нанесения покрытий, в частности к нанесению покрытий испарением и конденсацией в вакууме, и предназначено для получения износостойких покрытий на режущем инструменте в инструментальном производстве. Технический результат: повышение стойкости режущего инструмента. Режущий инструмент имеет многослойное покрытие, нанесенное на основу ионно-плазменным способом. Покрытие состоит из внешнего основного покрытия нитрида титана и внутреннего адгезионного подслоя, включающего элемент материала покрытия - титан. Внешнее основное покрытие содержит дополнительно молибден и выполнено из нитрида титана и молибдена при следующем соотношении компонентов, мас.%: титан 87-93, молибден 7-13, внутренний адгезионный подслой содержит дополнительно молибден, элемент материала основы - железо, а также никель и хром и выполнен из нитрида титана, молибдена, железа, никеля и хрома толщиной 2-3 мкм при следующем соотношении компонентов, мас.%: титан 85,4-92,1, молибден 7-13, железо 0,64-1,12, никель 0,11-0,21, хром 0,15-0,27, а между инструментальной основой и адгезионным подслоем расположен дополнительный подслой из титана, молибдена, железа, никеля и хрома толщиной 1,5 мкм при следующем соотношении компонентов, мас.%: титан 85,4-92,1, молибден 7-13, железо 0,64-1,12, никель 0,11-0,21, хром 0,15-0,27. Общая толщина покрытия составляет 6,5 мкм. 1 ил., 1 табл.

Режущий инструмент с многослойным покрытием, содержащий инструментальную основу из быстрорежущей стали и нанесенное на нее многослойное износостойкое ионно-плазменное покрытие, состоящее из внешнего основного покрытия нитрида титана и внутреннего адгезионного подслоя, включающего элемент материала покрытия - титан, отличающийся тем, что внешнее основное покрытие содержит дополнительно молибден и выполнено из нитрида (титана, молибдена) при следующем соотношении металлов в нитриде, мас.%: титан 87-93, молибден 7-13, внутренний адгезионный подслой содержит дополнительно молибден, элемент материала основы - железо, а также никель и хром, и выполнен из нитрида (титана, молибдена, железа, никеля, хрома) толщиной 2-3 мкм при следующем соотношении металлов в нитриде, мас.%: титан 85,4-92,1, молибден 7-13, железо 0,64-1,12, никель 0,11-0,21, хром 0,15-0,27, а между инструментальной основой и адгезионным подслоем расположен дополнительный подслой из титана, молибдена, железа, никеля и хрома толщиной 1,5 мкм при следующем соотношении компонентов, мас.%: титан 85,4-92,1, молибден 7-13, железо 0,64-1,12, никель 0,11-0,21, хром 0,15-0,27, причем общая толщина покрытия составляет 6,5 мкм.

| ВЕРЕЩАКА А.С | |||

| Работоспособность режущего инструмента с износостойкими покрытиями | |||

| - М.: Машиностроение, 1993, с.294 | |||

| МНОГОСЛОЙНЫЙ ЛИСТОВОЙ МАТЕРИАЛ И ЕГО ВАРИАНТ | 1997 |

|

RU2139793C1 |

| МНОГОСЛОЙНОЕ КОМПОЗИЦИОННОЕ ПОКРЫТИЕ НА РЕЖУЩИЙ И ШТАМПОВЫЙ ИНСТРУМЕНТ | 1992 |

|

RU2096518C1 |

| РЕЖУЩАЯ ВСТАВКА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ, РЕЖУЩИЙ ИНСТРУМЕНТ, ПОКРЫТИЕ, ПО МЕНЬШЕЙ МЕРЕ, ЧАСТИ ПОДЛОЖКИ, СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1997 |

|

RU2195395C2 |

| БУКСОВЫЕ НАПРАВЛЯЮЩИЕ ТЕЛЕЖЕК ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 0 |

|

SU240734A1 |

| СПОСОБ КОНСЕРВАЦИИ ЗЕРНА | 2002 |

|

RU2226334C1 |

Авторы

Даты

2004-04-27—Публикация

2003-02-14—Подача