Изобретение относится к области металлургического машиностроения, а именно к правильным устройствам, служащим для исправления на ходу дефектов плоскостности движущихся листов и устанавливаемым в линиях толстолистовых прокатных станов.

Известна листоправильная машина по патенту России №2118920 С1, В 21 D 1/02, в станине которой установлены смещенно относительно друг друга верхние и правильные нижние валки, опирающиеся на размещенные по длине правильных валков и установленные в нижней и верхней кассетах опорные ролики. Верхний ряд правильных валков имеет 4 валка, а нижний - 5 валков. При этом верхний ряд валков имеет возможность наклонных перемещений в направлении прохождения обрабатываемого материала.

На данной машине обрабатывают листы в диапазоне с небольшим перепадом толщин, например 5-25 мм.

Недостатком машины являются узкие технологические возможности.

Известна также листоправильная машина по проспекту фирмы SMS (W.Benz, U.Kaden, A. Kцnig. Warm - und kaltrichtmaschine fьr Grobbleche), Германия.

Машина содержит 4 верхних и 5 правильных нижних валков, взаимно сдвинутых на половину шага между ними и опирающихся на группы расположенных по их длине опорных роликов. Машина также содержит пары установочных клиньев в количестве, равном числу опорных роликов, расположенных в вальцевых станках (кассетах), опирающихся в свою очередь на поперечные траверсы.

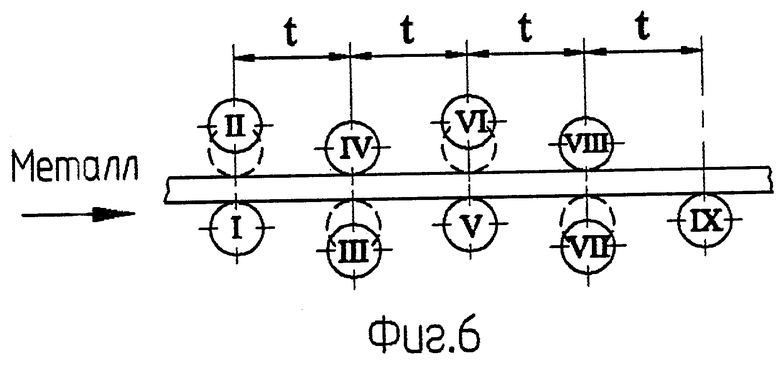

Благодаря наличию механизмов индивидуальной настройки вертикальных положений правильных валков посредством пар установочных клиньев появляется возможность мобильной переналадки машины с девятироликовой схемы правки на пятироликовую, что позволяет увеличить радиус изгиба обрабатываемых листов. Увеличение радиусов реализуется за счет изменения горизонтальных расстояний между валками II, V, VIII путем отвода валков из зоны правки посредством перемещений установочных клиньев, приводимых группой гидроцилиндров индивидуальных настроек.

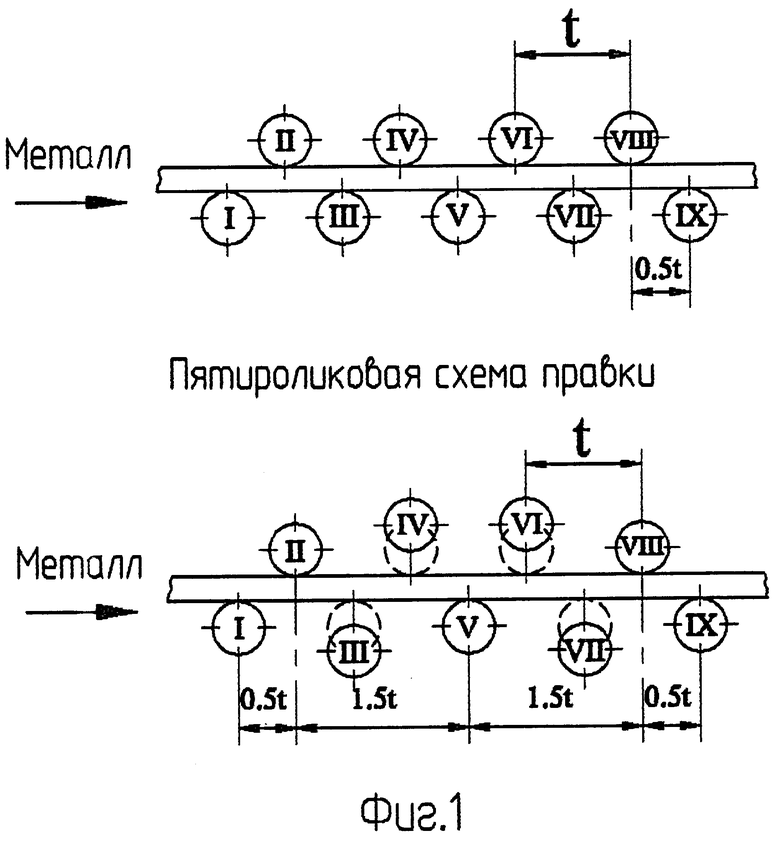

Эта машина позволяет производить правку листов в большем диапазоне толщин, т.е. имеет более широкие технологические возможности по сравнению с аналогом. На фиг.1 представлена схема переналадки листоправильной машины по прототипу с 9-роликовой на 5-роликовую.

При реализации “несимметричной” пятироликовой схемы правки горизонтальные расстояния между валками I и II, VIII и IX (см. фиг.1) составляют 0,5t, а между валками II, V, VIII - 1,5t, где t - шаг валков.

Правку тонких листов производят по девятироликовой схеме настройки, а толстых - по пятироликовой, при этом в процессе обработки толстых листов первый и последний правильные валки верхней кассеты воспринимают повышенные технологические нагрузки, что снижает надежность и долговечность этих узлов и всей машины в целом.

Кроме того, при правке листов средних толщин для достижения требуемых параметров планшетности упомянутых листов необходимо было бы разместить правильные валки на более близком расстоянии друг от друга, меньшем чем 1,5t, так как при обработке листов средних толщин роликами, расположенными на расстоянии 1,5t, не представляется возможным обеспечить требуемое качество полосы.

Таким образом, недостатком прототипа является недостаточное повышение надежности при неудовлетворительном качестве обрабатываемого листового материала.

В основу изобретения поставлена задача повышения надежности листоправильной машины при одновременном повышении качества обрабатываемой полосы.

Поставленная задача решается за счет технического результата, который заключается в рациональном перераспределении рабочих сил изгиба, прилагаемых к правильным валкам, в процессе обработки по пятироликовой схеме правки.

Для достижения вышеуказанного результата листоправильная машина, содержащая установленные в станине верхнюю и нижнюю кассеты, несущие правильные приводные ролики, размещенные с возможностью перемещения по вертикали, согласно изобретению снабжена механизмом горизонтальной сдвижки нижней кассеты в направлении прохождения обрабатываемого металла, приводы которого закреплены на станине, а рабочие органы приводов выполнены с возможностью контактирования с нижней кассетой, кроме того, приводы механизма горизонтальной сдвижки нижней кассеты в направлении прохождения обрабатываемого металла выполнены в виде гидроцилиндров.

Вид выполнения привода для решения поставленной задачи существенного значения не имеет, поэтому вынесен во второй пункт формулы. Привод может быть выполнен, например, электромеханическим или в виде гидроцилиндров. Отдано предпочтение гидроцилиндрам как более надежному по сравнению со сложным, многозвенным (электродвигатель, редуктор, муфты и т.д.) электромеханическим приводом.

В результате сравнительного анализа предлагаемого решения с прототипом установлено, что они имеют следующие общие признаки:

- станину,

- верхнюю и нижнюю кассеты,

- правильные приводные валки, установленные с возможностью перемещения по вертикали;

и отличительные признаки:

- механизм горизонтальной сдвижки нижней кассеты в направлении прохождения обрабатываемого металла,

- закрепление приводов вышеупомянутого механизма на станине,

- выполнение рабочих органов приводов с возможностью контактирования с нижней кассетой,

- выполнение приводов механизма горизонтальной сдвижки нижней кассеты в направлений прохождения обрабатываемого материала в виде гидроцилиндров.

Таким образом, предложенная конструкция листоправильной машины имеет новые конструктивные элементы, новые связи узлов и деталей.

Между отличительными признаками и достигаемым техническим результатом имеется причинно-следственная связь.

Благодаря тому что листоправильная машина снабжена механизмом горизонтальной сдвижки нижней кассеты в направлении прохождения металла, приводы которого закреплены на станине, а рабочие органы приводов, изготовленных в виде гидроцилиндров, выполнены с возможностью контактирования с нижней кассетой, стало возможным отказаться от “несимметричной” схемы правки листов при пятироликовой настройке и реализовать “симметричную” схему правки листов за счет сдвижки нижней кассеты на 0,5t по ходу металла с последующим отводом из зоны правки правильных валков II, III, VI, VII, исключив тем самым перегрузку правильных валков, перераспределив рационально рабочие усилия между правильными валками, за счет размещения правильных валков по горизонтали на равных расстояниях 1t, что привело к повышению надежности правильных валков и всей листоправильной машины в целом.

Кроме того, уменьшение горизонтальных расстояний между валками IV, V, VIII до 1t позволило повысить качество правки листов во всем диапазоне толщин, в том числе и в области средних толщин листов.

Исключение из вышеуказанной совокупности отличительных признаков хотя бы одного из признаков не обеспечивает достижения технического результата.

Заявляемое техническое решение не известно из уровня техники, потому оно является новым.

Заявляемое техническое решение имеет изобретательский уровень, т.к. предлагаемая конструкция листоправильной машины для специалиста явным образом не следует из уровня техники.

Заявляемое решение промышленно применимо, т.к. его техническое и технологическое исполнение не представляют трудностей. По этому решению выполнены эскизные проекты листоправильных машин толстолистовых станов 2800 и 5000 ОАО “Северсталь” (г. Череповец).

Таким образом, заявляемому решению может быть предоставлена правовая охрана, так как оно является новым, имеет изобретательский уровень и промышленно применимо, т.е. соответствует всем критериям изобретения.

Заявляемое решение поясняется чертежами, на которых изображено следующее:

фиг.1 - схема переналадки правильной листовой машины по прототипу,

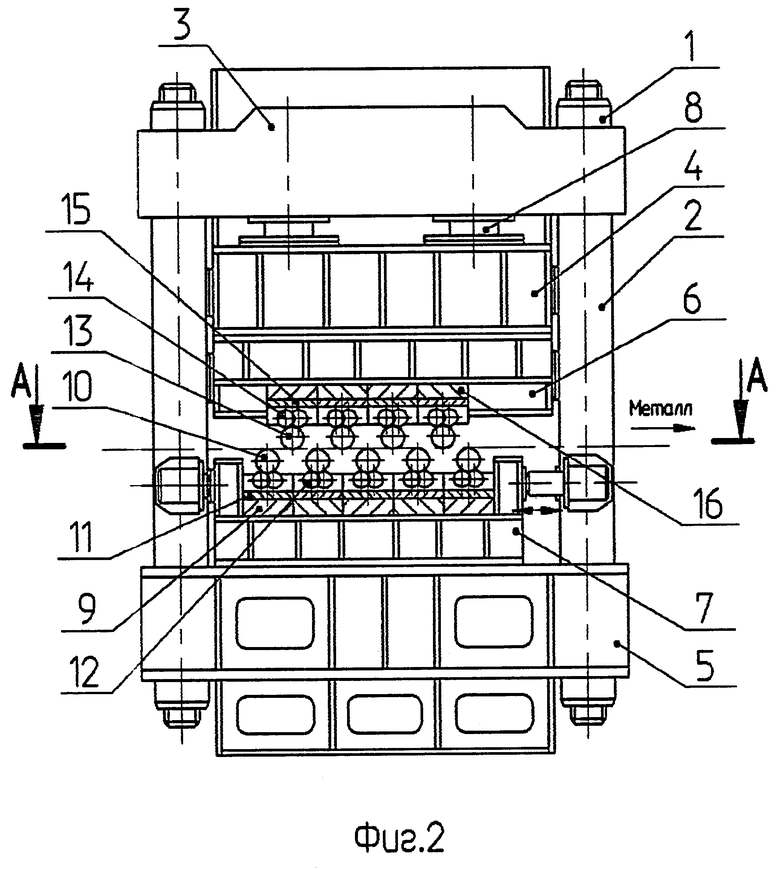

фиг.2 - листоправильная машина, вид сбоку,

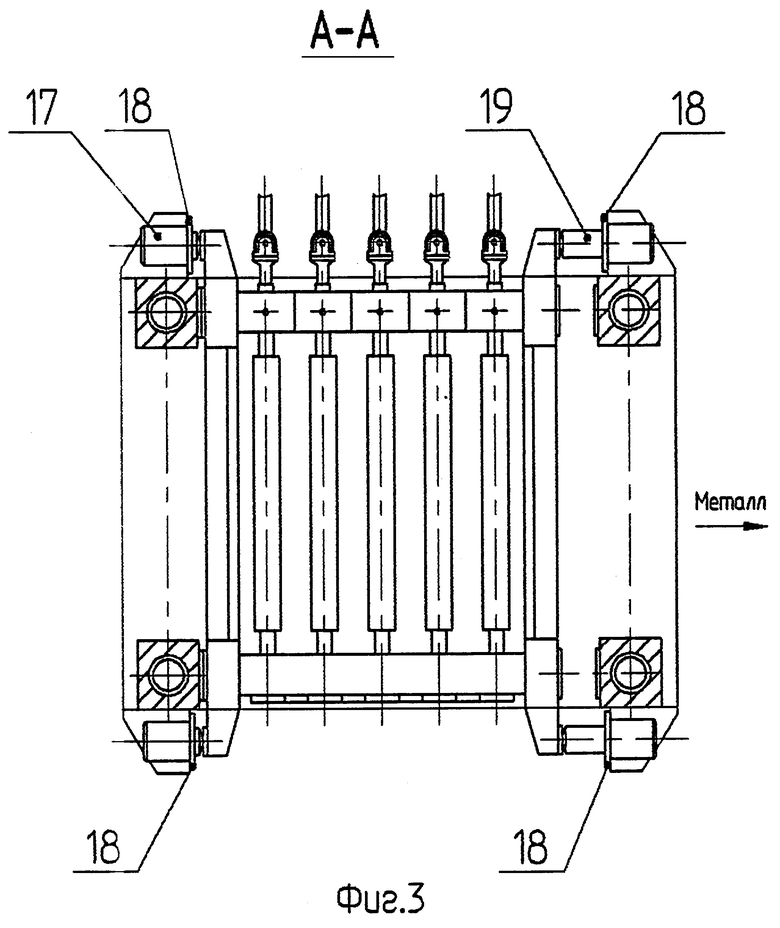

фиг.3 - разрез А-А по фиг.2,

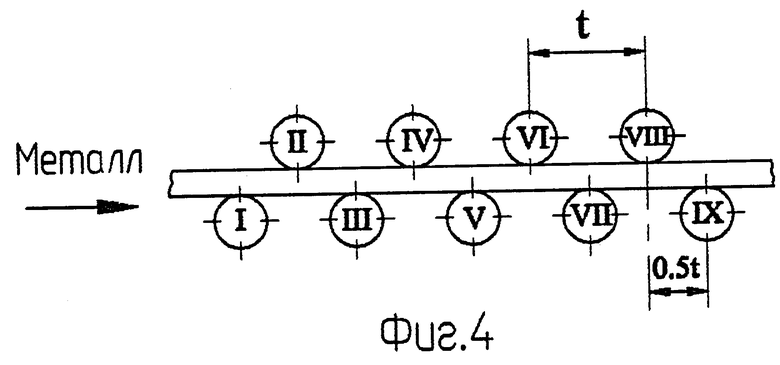

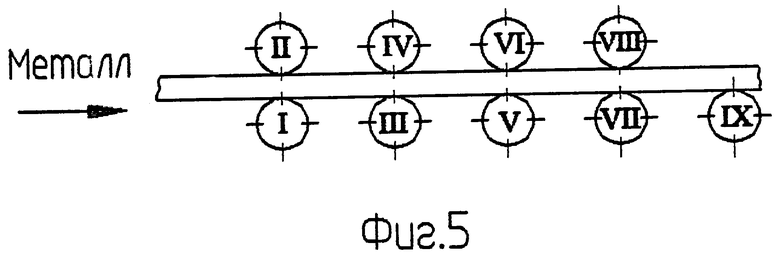

фиг.4, 5, 6 - схемы переналадки листоправильной машины с девятироликовой схемы правки на пятироликовую.

Листоправильная машина имеет станину 1, состоящую из четырех стоек 2, жестко соединенных между собой при помощи верхней рамы 3, а также поперечин верхней 4 и нижней 5. На верхней поперечине 4 смонтирована верхняя кассета 6. Нижняя кассета 7 расположена с возможностью перемещения в направлении движения обрабатываемого металла на нижней поперечине 5. Верхняя поперечина 4 может перемещаться относительно нижней поперечины 5 по вертикали от гидроцилиндров 8. В нижней кассете 7 расположены установочные клинья 9 индивидуальной настройки каждого из валков 10, каждый из которых имеет возможность перемещений от приводов (условно не показаны). В состав пары установочных клиньев 9 входит клин 11, служащий опорой для каждого из правильных нижних валков 10 и несущих их опорных роликов 12. Правильные верхние валки 13 и опорные ролики имеют опору на несущих клиньях 15. Каждый из клиньев 15 опирается на установочный клин 16, который в свою очередь размещается в верхней кассете 6. Каждый установочный клин 16 имеет возможность перемещения вдоль оси опорного ролика 13 от приводов (не показаны на чертежах). Верхние 13 и нижние 10 правильные валки имеют индивидуальные приводы и связаны с ними через шарнирные валы (на чертежах не показаны).

В верхней части станины 1 к наружным поверхностям стоек 2 прикреплены гидроцилиндры 17 механизма сдвижки 18 нижней кассеты 7 (фиг.2). При этом их штоки 19 гидроцилиндров 17 контактируют с рамой нижней кассеты 7.

Листоправильная машина работает следующим образом.

В зависимости от толщины выправляемых листов на рассматриваемой листоправильной машине может быть реализовано две схемы настройки.

Схема настройки 1 - девятироликовая настройка (фиг.4).

Перед подачей тонкого листа в машину производится ее настройка на требуемый зазор. При этом нижняя кассета 7 устанавливается в крайнее левое положение. Ее горизонтальное перемещение вдоль базовой поверхности нижней поперечины 5 станины 1 осуществляется при помощи штоков гидроцилиндров 17 механизма сдвижки 18. При этом кассета 7 прижимается к левым стойкам 2, расположенным со стороны входа металла. Кассета 6 предварительно перемещается в крайнее верхнее положение при помощи верхней поперечины 4 гидроцилиндров 8. Далее производится вертикальная установка правильных валков 10, 13 в соответствии с режимом правки, например, в виде клина с расширением к выходу из машины. Нижние валки 10 устанавливаются за счет перемещений клиньев 9, 11. Верхние валки 13 устанавливаются за счет перемещений клиньев 15, 16, а также верхней поперечины 4 и гидроцилиндров 8. После настройки валков 10, 13 производятся включение привода и подача металла в машину. При прохождении через машину выправляемый металл подвергается знакопеременным изгибам относительно роликов 10, 13 по девятироликовой схеме с передачей нагрузки от силы правки на опорные ролики 12, 14, клинья 9, 11, 15, 16, кассеты 6, 7 и поперечины 4, 5.

Схема настройки 2 - пятироликовая настройка для правки листов средних и больших толщин.

Перед подачей листа в машину производят перемещение кассеты 6 в верхнее положение при помощи поперечины 4 и гидроцилиндров 8. Далее нижняя кассета 7 устанавливается в крайнее правое положение (по ходу металла) путем ее горизонтального перемещения по базовой поверхности нижней поперечины 5 под воздействием штоков 18 гидроцилиндров 16 механизма сдвижки 17. Кассета 7 прижимается к правым стойкам 2 станины 1. При этом верхние валки 13 (II, IV, VI, VIII) и нижние 10 (I, III, V, VII) устанавливаются оппозитно, т.е. с размещением осей пар верхних и нижних валков в одной плоскости (фиг.5). Далее производится вертикальная установка валков 10, 13 в соответствии с заданным режимом правки. Нижние валки 10 (I, III, IХ) устанавливаются за счет перемещений клиньев 9, 11. Верхние валки 13 (IV, VIII) устанавливаются за счет перемещений клиньев 15, 16, а также верхней поперечины 4 и гидроцилиндров 8. Валки 10, 13 (II, VI, III, VII) посредством клиньев 9, 11, 15, 16 отводятся из зоны правки (фиг.6). После завершения операций, связанных с настройкой, производятся включение привода и подача металла в машину. При прохождении через машину выправляемый металл подвергается знакопеременным изгибам относительно роликов 10, 13 (I, IV, V, VIII, IX) по пятироликовой схеме с передачей нагрузки от силы правки на соответствующие опорные ролики 12, 14, клинья 9, 11, 15, 16, кассеты 6, 7 и поперечины 4, 5.

Из вышеизложенного можно заключить, что выполнение листоправильной машины в соответствии с конструкцией, приведенной в формуле, позволяет исключить перегрузку правильных валков, рационально распределить рабочие усилия между правильными валками, что повышает надежность правильных валков и листоправильной машины в целом.

Кроме того, использование “симметричной” схемы правки при пятироликовой настройке с расстоянием между правильными валками по горизонтали, равным 1t, позволяет создать оптимальные технологические параметры изгиба, в частности, для листов средних толщин, что повышает качество обрабатываемой металлопродукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИСТОПРАВИЛЬНАЯ МАШИНА | 2008 |

|

RU2365445C1 |

| Роликовая правильная машина | 2017 |

|

RU2690391C1 |

| ЛИСТОПРАВИЛЬНАЯ МАШИНА (ВАРИАНТЫ) | 2002 |

|

RU2228230C2 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| ЛИСТОПРАВИЛЬНЫЙ СТАН | 2004 |

|

RU2256521C1 |

| Листоправильная машина | 1987 |

|

SU1500407A1 |

| ЛИСТОПРАВИЛЬНАЯ МАШИНА | 1992 |

|

RU2041754C1 |

| ПРАВИЛЬНАЯ МАШИНА | 1993 |

|

RU2112617C1 |

| ЛИСТОПРАВИЛЬНАЯ МАШИНА | 1992 |

|

RU2068745C1 |

| ПРАВИЛЬНАЯ МАШИНА, В ЧАСТНОСТИ ДЛЯ ПРАВКИ ЛИСТОВ И ПОЛОС | 1994 |

|

RU2118920C1 |

Изобретение относится к области металлургического машиностроения, а именно к правильным устройствам, служащим для исправления на ходу дефектов плоскостности движущихся листов и устанавливаемым в линиях толстолистовых прокатных станов. Листоправильная машина содержит установленные в станине верхнюю и нижнюю кассеты, несущие правильные приводные ролики, размещенные с возможностью перемещения по вертикали. При этом листоправильная машина снабжена механизмом горизонтальной сдвижки нижней кассеты в направлении прохождения обрабатываемого материала, приводы которого закреплены на станине. Рабочие органы приводов выполнены с возможностью контактирования с нижней кассетой. Приводы механизма горизонтальной сдвижки выполнены в виде гидроцилиндров. Изобретение позволяет повысить надежность листоправильной машины при одновременном повышении качества обрабатываемой полосы. 1 з.п. ф-лы, 6 ил.

| Роликоправильная машина | 1978 |

|

SU733771A1 |

| Листоправильная машина | 1979 |

|

SU835562A1 |

| ПРАВИЛЬНАЯ МАШИНА, В ЧАСТНОСТИ ДЛЯ ПРАВКИ ЛИСТОВ И ПОЛОС | 1994 |

|

RU2118920C1 |

| US 5392627, 28.02.1995 | |||

| DE 19643507 A1, 23.04.1998. | |||

Авторы

Даты

2004-05-10—Публикация

2002-06-11—Подача