Изобретение относится к области металлургического производства, в частности к оборудованию для производства полосового проката, а также многослойных полиметаллических композиций, и может быть использовано при создании новых и реконструкции действующих прокатных станов, при разработке технологических процессов заготовительных и чистовых операций прокатки, а также производства полиметаллов.

Известны реверсивные станы холодной прокатки полос (1) - (8): Кварто 1225 (Australian Jron and Steel Co), Кварто 1120 (Sohnes and Laughlin Steel Corp.), Дуо 1500 (Forges de Guengron), Кварто 1425 (Stahlwerke Bochum), Кварто 1200 (Новолипецкий металлургический комбинат) и др., содержащие в технологической последовательности: разматыватель с загрузочным устройством, намоточные устройства левое и правое с разгрузочными устройствами, клеть рабочую двух- или четырехвалковую и правильно-тянущее устройство. Оборудование смонтировано в одном уровне. Известные станы выполнены специализированными, т.е. предназначены для выполнения одной технологической операции - заготовительной или чистовой прокатки в узком диапазоне толщин обрабатываемого металла. Кроме того, известные станы могут работать либо в рулонном, либо в полистовом процессе, набор оборудования не позволяет получать листы и полосы мерной длины.

Наиболее близким по технической сущности к заявляемому изобретению является выбранный в качестве прототипа стан для холодного плакирования полосы (9), содержащий установленные в технологической последовательности приводные разматыватели рулонов полосы - основы и рулонов полос плакирующих компонентов, устройство для зачистки полосы - основы, прокатную клеть "Кварто" и моталку плакированной полосы с приводом, дисковые ножницы и кромкомоталки, причем разматыватели рулонов полос плакирующих расположены перед прокатной клетью и снабжены загрузочно-накопительными устройствами, при этом перемоточное устройство выполнено двухпозиционным, на первой позиции которого, расположенной со стороны моталки, установлен съемный барабан, а на второй - консольно закрепленный разжимной барабан. Приводы разматывателей, моталок, клети выполнены реверсивными. На стане кроме плакирования может осуществляться чистовая прокатка в реверсивном режиме по порулонной схеме.

К недостаткам прототипа следует отнести:

- невозможность использования для выполнения заготовительных операций;

- невозможность реализации технологических операций в полистовом режиме;

- узкий диапазон толщин прокатываемого металла;

- необходимость использования дополнительного оборудования вне линии стана (контрольно-перемоточные агрегаты, агрегаты поперечной резки и т.п.) для получения готовой продукции в виде рулонов или листов;

- высокую энергоемкость процесса прокатки, обусловленную схемами приводов клети рабочей и моталок;

- большие капитальные затраты, необходимые для создания комплекса оборудования, обеспечивающего получение готовой продукции.

Целью изобретения является расширение технологических возможностей стана, заключающееся как в расширении диапазонов толщин обрабатываемых металлов и их свойств, так и в реализации при том же составе основного оборудования всех технологических операций прокатного цикла от заготовительных до отделочных, а также снижение капитальных затрат и энергосбережение.

В основу изобретения поставлена задача расширения технологических возможностей и снижение энергоемкости станов холодной прокатки, что позволит, используя один набор оборудования стана холодной прокатки, реализовывать заготовительные, чистовые прокатные, дрессировочные, плакировочные и разделительные технологические операции.

Для достижения поставленной цели заявляемое изобретение содержит оптимальный состав оборудования прокатного стана и его размещение относительно рабочей клети; рабочую клеть, пригодную для заготовительных черновых проходов, чистовой прокатки, плакирования и производства полиметаллов, дрессировки, прокатки тонких и тончайших полос и лент; гибкость выбора схем приводов рабочей клети, разматывателей и намоточных устройств, обеспечивающих регулирование в требуемом диапазоне натяжения при установленной мощности электрооборудования, выбранной из условия прокатки в самом напряженном энергосиловом режиме.

Решение поставленных задач позволит в линии одного прокатного стана производить продукцию, получаемую на:

- заготовительных станах холодной прокатки рулонного и листового проката;

- чистовых станах холодной прокатки рулонного и листового проката;

- многовалковых станах холодной прокатки рулонного и листового проката;

- дрессировочных станах;

- плакировочных станах, станах для производства полиметаллического рулонного и листового проката;

- контрольно-перемоточных и перемоточных агрегатах;

- агрегатах продольной и поперечной резки.

По отношению к прототипу у заявленного изобретения имеются следующие отличительные признаки:

- разматывающие и наматывающие устройства размещены в двух и/или трех уровнях;

- намоточные устройства верхнего уровня снабжены комплектом двухопорных сменных барабанов и размещены по обе стороны клети;

- намоточные устройства нижнего уровня выполнены с консольными барабанами и расположены по обе стороны клети;

- разматыватели смонтированы в трех уровнях;

- тянущие ролики выполнены наклоняемыми и снабжены пережимным роликом;

- многовалковая правильная машина снабжена механизмом раскрытия аллигаторного типа;

- зачистная машина выполнена со смещенным зачистным инструментом;

- в состав оборудования стана включено летучее делительное устройство, оснащенное системой мерного реза;

- нажимное устройство рабочей клети выполнено комбинированным с узлами электромеханическими для грубой и гидравлическими для тонкой настройки;

- рабочая клеть оснащена опорными балками, предназначенными для установки многовалковой кассеты с механизмами осевого перемещения промежуточных валков и уравновешивания рабочих валков, а также механизмов уравновешивания опорных валков системы "Кварто" и осевой фиксации рабочих валков системы "Кварто" и их противоизгиба;

- приводы рабочей клети намоточных и разматывающих устройств выполнены на основе многоскоростных редукторов с электродвигателями, установленными соосно и соединенными между собой дистанционно управляемыми сцепными муфтами.

Изобретение является новым, поскольку оно не известно из современного банка информации и имеет изобретательский уровень, так как явным для специалиста образом решение не следует из существующих конструктивных решений.

Изобретение является промышленно применимым, так как оно может быть использовано в металлургическом производстве при получении рулонных и листовых заготовок и готовой продукции из моно- и полиметаллов методами холодной прокатки, направляемых в различные отрасли промышленности.

Сущность изобретения раскрыта в прилагаемых чертежах, где:

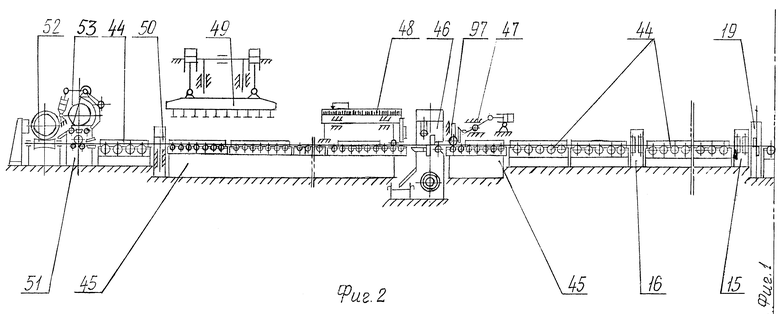

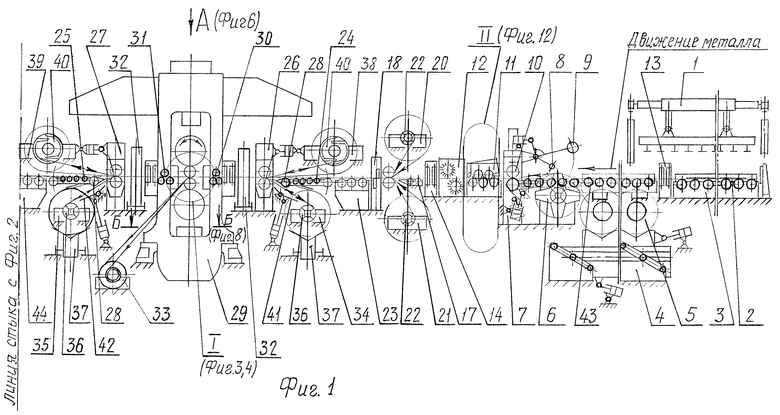

- на фиг. 1 и фиг. 2 изображен универсальный стан холодной прокатки, общий вид;

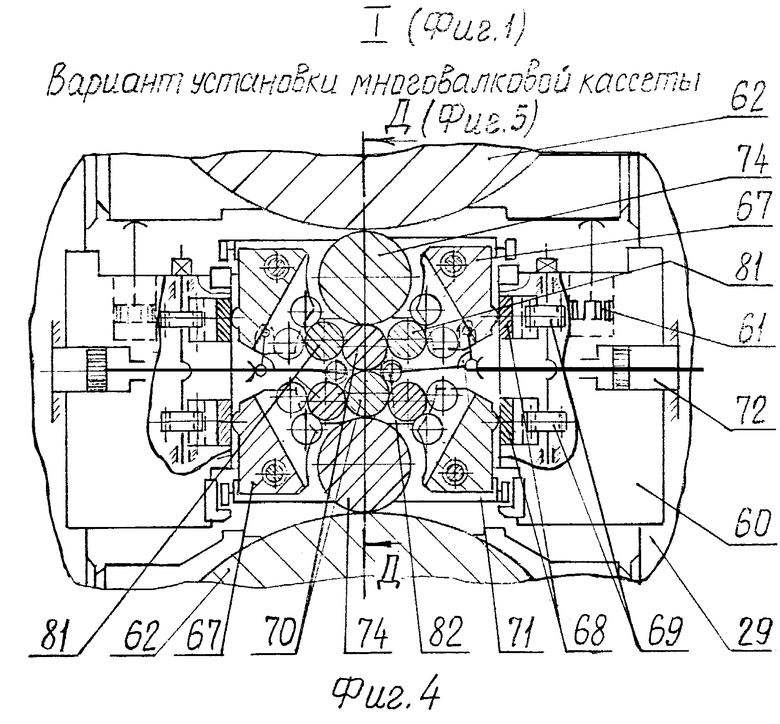

- на фиг. 3 - место I фиг. 1: валки системы "Кварто" клети рабочей;

- на фиг. 4 - место I фиг. 1: многовалковая кассета клети рабочей;

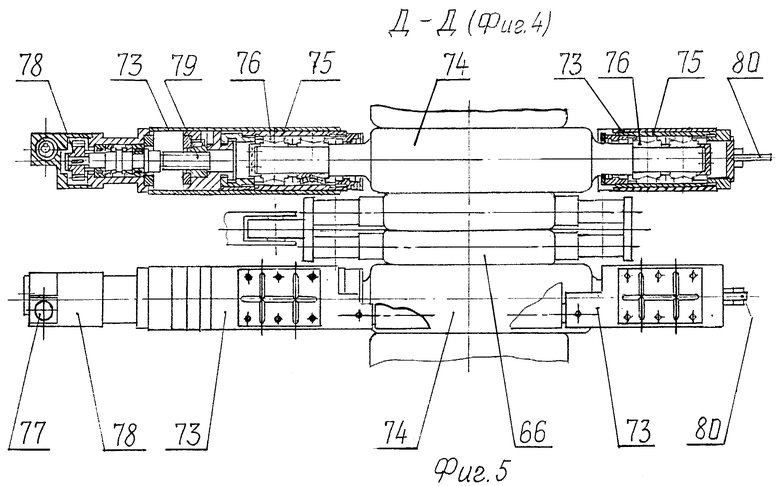

- на фиг. 5 - разрез Д-Д фиг. 4: механизм осевой регулировки промежуточных валков многовалковой кассеты;

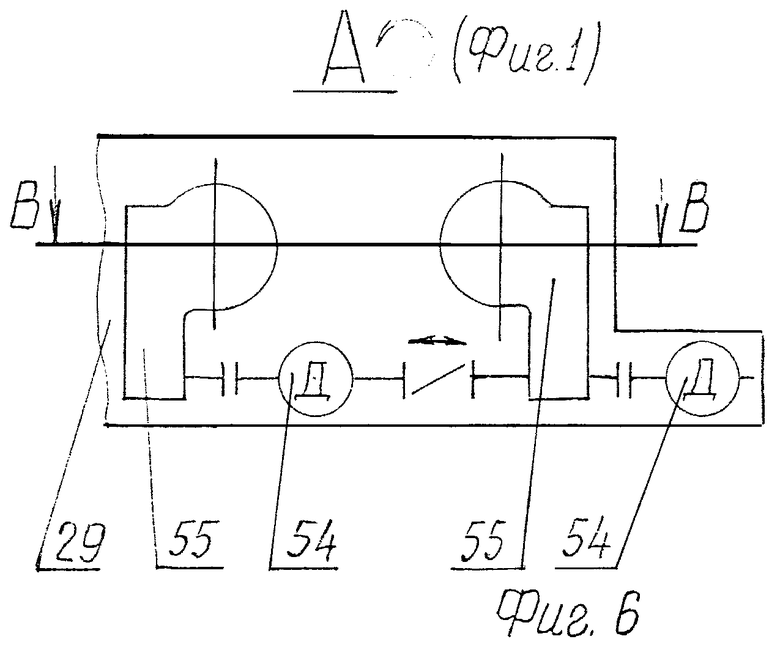

- на фиг. 6 - вид А фиг. 1: схема привода нажимного устройства клети рабочей;

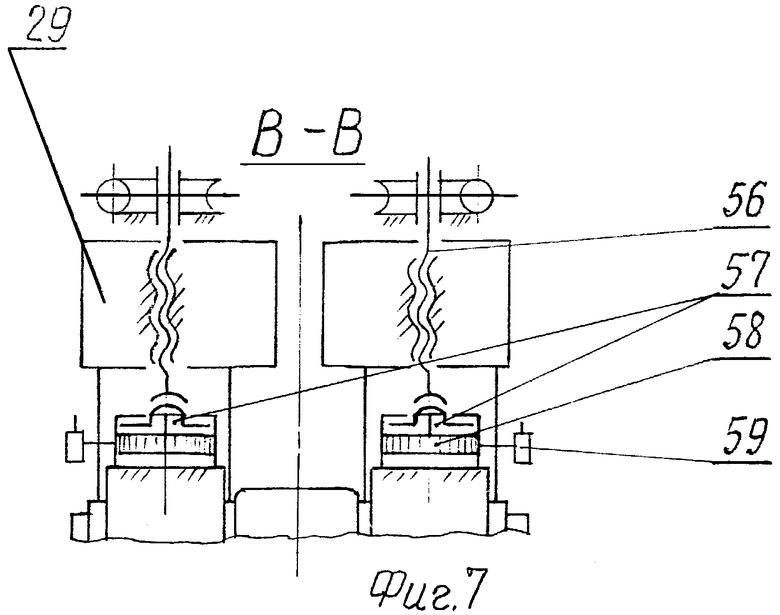

- на фиг. 7 - разрез В-В фиг. 6: схема привода нажимного устройства клети рабочей;

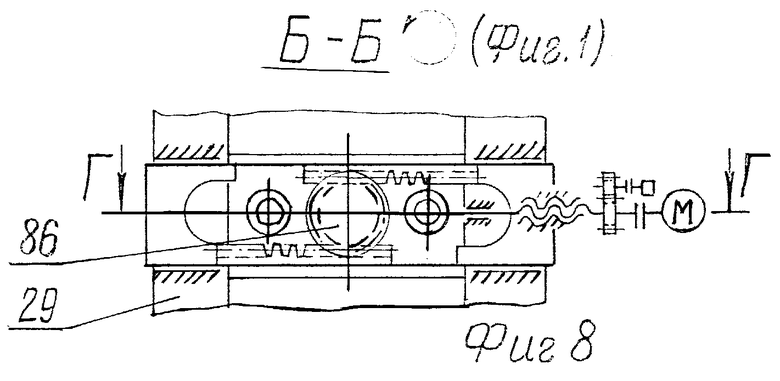

- на фиг. 8 - разрез Б-Б фиг. 1: механизм установки нижних валков;

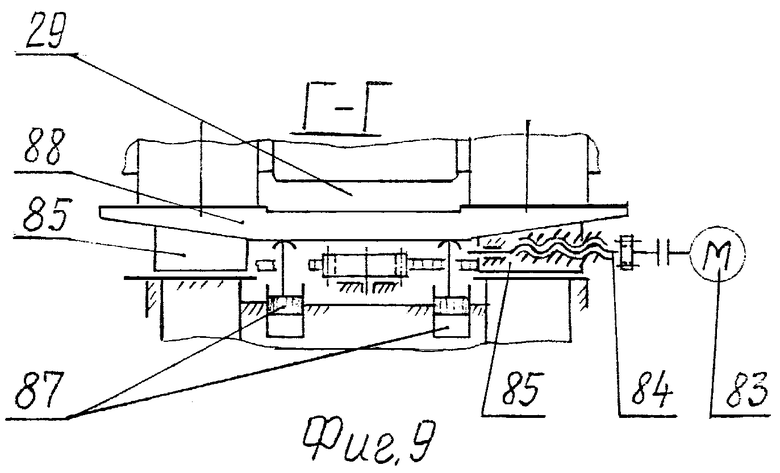

- на фиг. 9 - разрез Г-Г фиг. 8: механизм установки нижних валков;

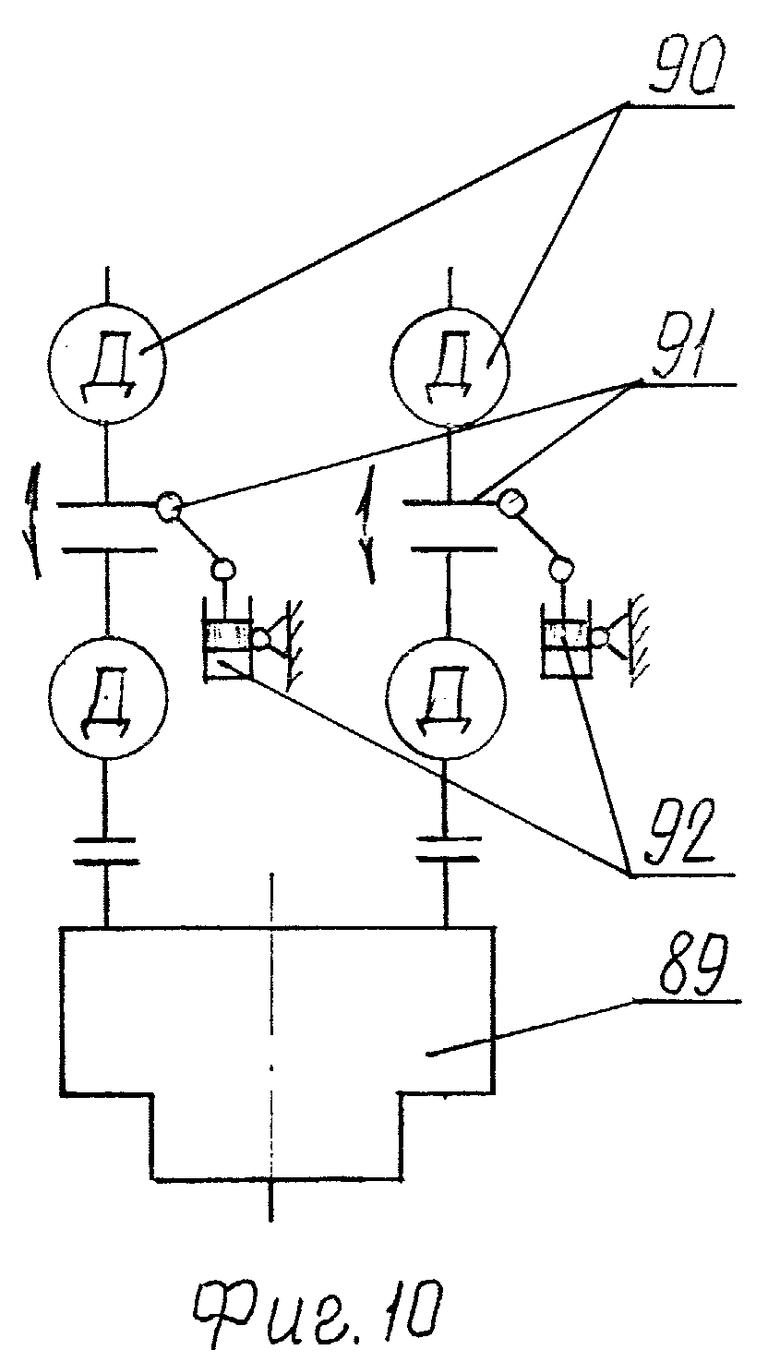

- на фиг. 10 - схема привода рабочих валков клети рабочей;

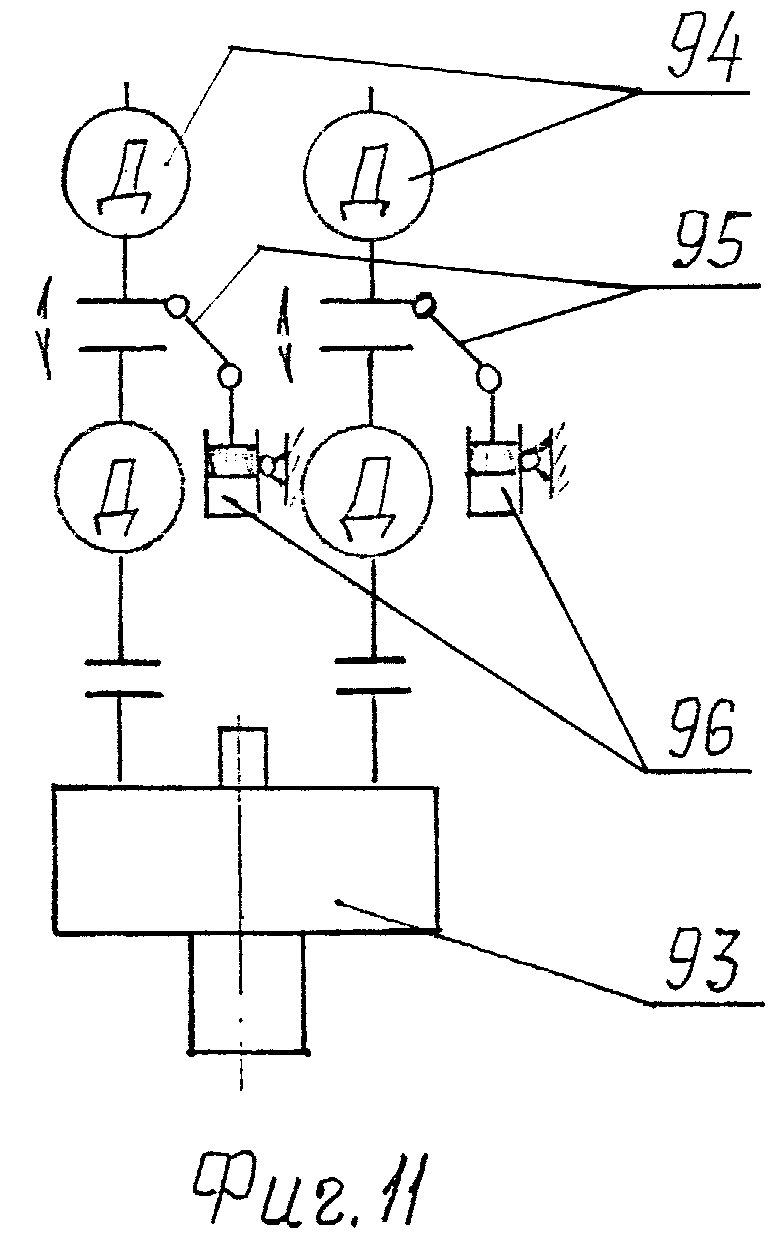

- на фиг. 11 - схема привода намоточных устройств;

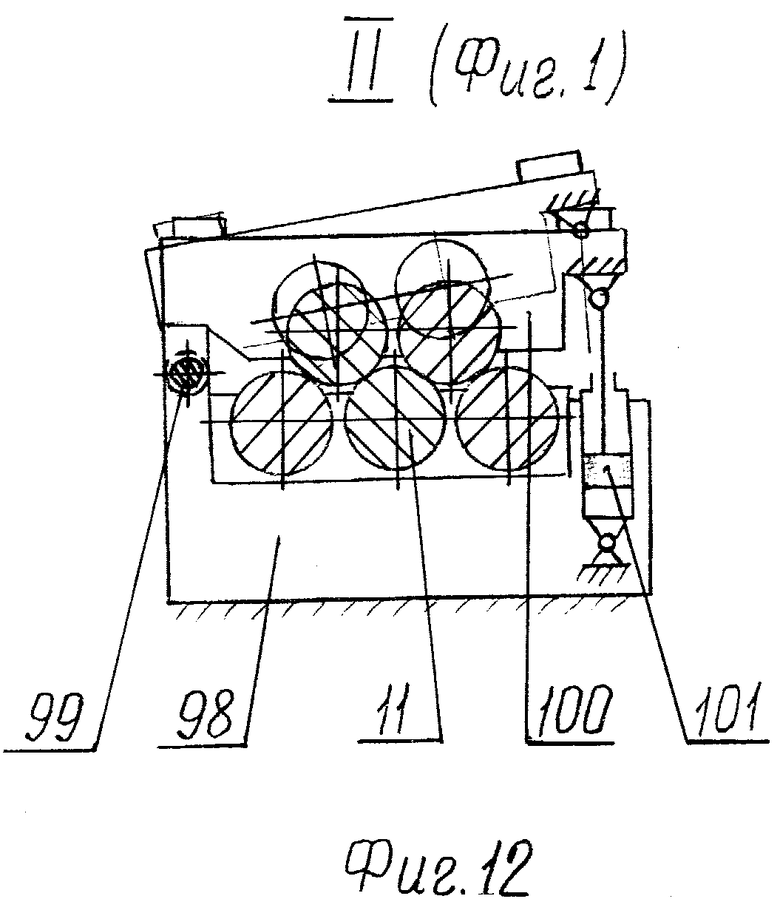

- на фиг. 12 - место II фиг. 1: многовалковая листоправильная машина.

Универсальный стан холодной прокатки содержит установленные в технологической последовательности раскладчик 1 штучных заготовок 2 в виде листов, полос или карт, рольганг подводящий 3, устройство загрузочное 4 рулонов 5, разматыватель 6 двухконусного типа, отгибатель конца полосы 7 с правильным роликом 8 и прижимным роликом 9, тянущие ролики 10, многовалковую листоправильную машину 11, зачистную машину 12, ролики центрирующие 13 - 16, задающую проводку 17, ножницы гильотинные 18 и 19, разматыватели 20 верхнего и 21 нижнего уровней с двухопорными съемными барабанами 22, рольганг подводящий 23, рольганги поворотные 24 и 25, гибочно-тянущие ролики 26 и 27 с пережимным роликом 28, клеть рабочую 29 с роликовыми столами 30 и 31, толщиномеры 32, кромкомоталки 33, намоточные устройства 34 и 35 нижнего уровня с консольными барабанами 36 и разгрузочными устройствами 37, намоточные устройства 38 и 39 верхнего уровня с двухопорным барабаном 40, подвижные проводки 41 и 42, рольганг съемный 43, рольганги 44, рольганг участка резки 45, ножницы летучие 46 с досылателем 47, упор передвижной 48, листоукладчик 49, упор убирающийся 50, машину свертывающую 51 и накопитель 52 рулонов 53.

Нажимное устройство клети рабочей 29 состоит из электродвигателя 54, соединенного с редуктором 55 и винтом 56, который через сферический подпятник 57 взаимодействует с гидравлическим цилиндром 58, соединенным с датчиком линейных перемещений 59.

Опорные балки 60 смонтированы в средней части клети рабочей 29, на них закреплены гидроцилиндры 61 механизма уравновешивания опорных валков 62 и устройство 63 осевой фиксации подушек 64 рабочих валков 65 системы "Кварто". Рабочие валки 65, при необходимости, могут быть заменены на многовалковую кассету 66, включающую поворотные кассеты 67, фиксируемые клиньями 68 с реечным механизмом перемещения 69. Рабочие валки 70 многовалковой кассеты 66 уравновешиваются через рычаги 71 гидроцилиндрами 72, закрепляемыми на опорных балках 60. Для осевого перемещения и фиксации подушек 73 промежуточных валков 74 многовалковой кассеты 66, установленных в стаканах 75 на подшипниках 76, служит привод, состоящий из гидромотора 77, который через редуктор 78 и винтовую пару 79 соединен с датчиком осевого перемещения 80. Опорные ролики 81 с эксцентриковыми осями 82 установлены на клети рабочей 29 симметрично относительно плоскости прокатки. В нижней части клети рабочей 29 смонтирован механизм установки рабочих валков 65 системы ("Кварто") или рабочих валков 70 (многовалковой кассеты) на уровень прокатки, включающий приводной гидромотор 83, соединенный винтом 84 с одним из парных клиньев 85, соединенных между собой реечным механизмом синхронизации 86 и опирающуюся на клины 85, гидродомкраты 87 клиновую траверзу 88. Привод рабочей клети 29 включает многоскоростной редуктор 89, электродвигатели 90, сцепную муфту 91 с дистанционным управлением, например, от гидроцилиндра 92. Привод каждого из намоточных устройств 38 и 39 верхнего уровня, а также 34 и 35 нижнего уровня состоит из многоскоростного редуктора 93, электродвигателей 94 и сцепных муфт 95 с управлением от силового цилиндра 96. Следящий ролик 97 смонтирован на досылателе 47 и электрически связан с летучими ножницами 46.

Многовалковая листоправильная машина 11 содержит станину 98, посредством шарнира 99 соединенную с ней траверзу 100, опирающуюся на гидроцилиндр 101, закрепленный на станине 98.

Универсальный стан холодной прокатки предназначен для реализации технологических процессов заготовительной прокатки, чистовой прокатки, прокатки тонких и тончайших лент, дрессировки, плакирования и производства многослойных полиметаллических полос, а также перемотки рулонов, получения листов и полос мерной длины. Универсальный стан холодной прокатки работает из рулонной или листовой заготовки.

Ниже рассмотрим работу универсального стана холодной прокатки при реализации каждого из заявляемых технологических процессов из различных заготовок.

1. Работа универсального стана холодной прокатки как заготовительного или чистовой прокатки может осуществляться из рулонной или листовой заготовки.

1.1. Работа из рулонной заготовки.

В режимах заготовительной или чистовой прокатки в клеть рабочую 29 универсального стана завалены валки системы "Кварто". Перед началом работы производят настройку рабочей клети 29 на требуемую толщину первого пропуска, для чего верхние рабочие валки 65 выставляют с помощью электромеханического нажимного устройства: электродвигателем 54 через редукторы 55 и винты 56, а нижние рабочие валки 65 - с помощью гидромотора 83, который, вращая винт 84 и перемещая клин 85 с помощью реечного механизма синхронизации поднимают клиновую траверзу 88, подъем которой осуществляют гидродомкратами 87, с установленными на ней нижними рабочими валками 65.

Рулоны 5, полученные, например, с линии непрерывного литья или стана горячей прокатки, подаются по одному с устройства загрузочного 4 в разматыватель 6 двухконусного типа и закрепляются на нем. С помощью отгибателя конца полосы 7 передний конец полосы отделяется от рулона 5 и за счет вращения рулона 5 разматывателем 6 передается через правильный ролик 8, осуществляющий его предварительную правку, до тянущих роликов 10, прижимной ролик 9 в это время прижимают к рулону 5, предотвращая его распушивание. После захвата полосы тянущими роликами 10 последние передают ее в раскрытую многовалковую правильную машину 11, которая после закрытия осуществляет правку рулонной кривизны. Затем полоса центрируется центрирующими роликами 14, дефектная часть полосы отрезается гильотинными ножницами 18 и полоса через задающую проводку 17, рольганг подводящий 23, рольганг поворотный 24 и гибочно-тянущие ролики 26 задается роликовым столом 30 в клеть рабочую 29.

При выходе из клети рабочей 29 полоса поступает в створ гибочно-тянущих роликов 27 и далее, двигаясь по поворотному рольгангу 25, который поднимает в верхнее положение и передает в щель двухопорного барабана 40 намоточного устройства 39 верхнего уровня. Включают привод клети рабочей 29. На барабан 40 наматывают 2-3 витка полосы, что позволяет обеспечить необходимое натяжение, а поворотный рольганг 25 возвращают в горизонтальное положение. Осуществляют прокатку. После выхода из рабочей клети 29 заднего конца полосы, удерживаемого гибочно-тянущими роликами 27, производится реверс приводов клети рабочей 29 и гибочно-тянущих роликов 27, и полоса задним концом подается в клеть рабочую 29, и затем гибочно-тянущими роликами 26 с помощью поворотного рольганга 24, находящегося в верхнем положении, задается в щель барабана 40 намоточного устройства 38 верхнего уровня. Производится реверсивная заготовительная прокатка по схеме: намоточное устройство 39 верхнего уровня - клеть рабочая 29 - намоточное устройство 38 верхнего уровня и т.д. до достижения заданной толщины металла. Раствор между рабочими валками 65 устанавливают для каждого пропуска при помощи электромеханического нажимного устройства.

При чистовой прокатке рулонной полосы в настройке рабочих валков 65 кроме электромеханического используется гидравлическое нажимное устройство, включающее гидравлический цилиндр 58, взаимодействующий с винтом 56 через сферический подпятник 57 и датчик линейных перемещений 59, что позволяет использовать систему автоматизированной регулировки толщины металла по пропускам. При чистовой прокатке используются намоточные устройства 34 и 35 нижнего уровня с консольными барабанами 37, а задача полосы в их зев осуществляется, соответственно, поворотными рольгангами 24 и 25, находящимися в крайнем нижнем положении. Пережимные ролики 28 гибочно-тянущих роликов 26 и 27 используют для уменьшения рулонной кривизны заднего конца полосы в рулоне. Реверсивную прокатку производят по схеме: намоточное устройство 35 нижнего уровня - клеть рабочая 29 - намоточное устройство 34 нижнего уровня - клеть рабочая 29 и т.д., до достижения заданной толщины.

В зависимости от количества проходов, прокатываемый рулон снимают разгрузочным устройством 37 с консольного барабана 36 намоточного устройства 34 или 35.

Чистовая холодная прокатка по вышеописанной схеме может осуществляться при загрузке исходного рулона на барабан 40 одного из намоточных устройств 38 или 39 верхнего уровня.

1.2. Работа из полосовой заготовки.

Штучные заготовки 2 в виде полос, листов или карт, горячекатаные или литые, фрезерованные раскладчиком 1 подаются по одной на рольганг подводящий 3, а затем через рольганг съемный 43 и центрирующие ролики 13 тянущими роликами 10 задаются в раскрытую многовалковую правильную машину 11, где после сведения валков полоса правится, центрируется роликами 14 и через раскрытые зачистную машину 12 и гильотинные ножницы 18 по рольгангам 23 и 24 задается в створ гибочно-тянущих роликов 26, которые задают передний конец штучной заготовки 2 в клеть рабочую 29, рабочие валки 65 которой настроены на толщину прохода. Заднее натяжение полосы при прокатке создается роликовым столом 30. Вышедшая из клети полоса 2 размещается на рольгангах 25 и 44, причем задний конец ее удерживается роликовым столом 31. Затем рабочие валки 65 клети рабочей 29 настраиваются на толщину следующего прохода, привод клети рабочей реверсируют и осуществляют следующий проход. Процесс повторяют до достижения необходимой толщины, а затем полосу гибочно-тянущими роликами 27 по рольгангам 44 подают до упора передвижного 48, выставляемого на требуемую мерную длину, включают ножницы летучие 46 (в стационарном режиме) на рез, поднимают упор передвижной 48 и отрезанную мерную полосу передают через рольганг участка резки 45 до упора убирающегося 50, где и останавливают. Листоукладчик 49 укладывает порезанные мерные полосы в стопы. Досылатель 47 используют при порезке коротких полос, а также для сброса некондиционных задних концов полос.

1.3. Работа при комбинированном рулонно-полосовом процессе.

Работа универсального стана при комбинированном процессе прокатки осуществляется аналогично работе из полосовой заготовки (п. 1.2.) до достижения требуемой толщины полосы, которая затем при убранных упоре передвижном 48 и убирающемся 50 через раскрытые летучие ножницы 46 задается в машину свертывающую 51, где свертывается в рулон 53 и передается в накопитель 52. При необходимости, смотка полосы может осуществляться намоточным устройством 38 верхнего уровня или намоточным устройством 34 нижнего уровня.

1.4. Работа универсального стана при чистовой прокатке тонких и тончайших полос.

В клеть рабочую 29 вместо рабочих валков 65 системы "Кварто" заваливают многовалковую кассету 66, содержащую поворотные кассеты 67, фиксирующиеся клиньями 68 с реечным механизмом перемещения 69, размещенным на опорных балках 60. Установка межвалкового зазора и выбор всех люфтов осуществляется гидроцилиндрами 72, закрепленными на опорных балках 60 и взаимодействующими с рабочими валками 70 через рычаги 71, а также поворотом эксцентриковых осей 82. Нижний рабочий валок 70 многовалковой кассеты 66 устанавливается на уровень прокатки посредством того же механизма, что и нижний рабочий валок системы "Кварто" (п. 1.1). Осевое перемещение для регулировки профиля полосы и фиксацию подушек 73 промежуточных валков 74 многовалковой кассеты 66 осуществляют приводом, включающим гидромотор 77, редуктор 78, винтовую пару 79 и кинематически соединенный с ней датчик осевых перемещений 80.

Загрузка рулонов, передача переднего конца полосы до клети рабочей 29, задача его в намоточное устройство 35 нижнего уровня осуществляется аналогично чистовой прокатке (п. 1.1). Прокатку ведут по схеме: намоточное устройство нижнего уровня 35 - клеть рабочая 29 - намоточное устройство 34. Толщину полосы в каждом проходе контролируют толщиномерами 32. Съем рулонов осуществляется в зависимости от числа проходов с намоточного устройства 34 или 35 нижнего уровня с помощью разгрузочного устройства 37.

1.5. Работа универсального стана холодной прокатки как дрессировочного

Клеть рабочую 29, используя нажимные устройства, настраивают на величину обжатия 1-2%. В зависимости от толщины подката дрессировку осуществляют, используя намоточные устройства 34 и 36 нижнего уровня или 38 и 39 верхнего уровня.

2. Работа универсального стана холодной прокатки как плакировочного, а также стана для изготовления многослойных полиметаллических композиций

Работу универсального стана как плакировочного рассмотрим на примере производства триметаллической полосы, состоящей из основы (средний слой) и плакирующих компонентов (крайние слои).

Настройку клети рабочей 29, загрузку рулонов 5 полосы-основы и передачу ее переднего конца до машины зачистной 12, которую предварительно настраивают на толщину полосы-основы, а затем до гибочно-тянущих роликов 26, где и останавливают, осуществляют в последовательности, описанной в п. 1.1. Рулоны полос плакирующих компонентов, намотанные на двухопорные съемные барабаны 22, загружают в разматыватели 20 верхнего уровня и 21 нижнего уровня. Передние концы полос плакирующих компонентов подают к раскрытым гибочно-тянущим роликам 26 таким образом, чтобы передний конец полосы верхнего плакирующего компонента сравнялся с передним концом полосы-основы, а передний конец полосы нижнего плакирующего компонента выступал за передние концы двух других полос. Гибочно-тянущие ролики 26 закрывают, зажимая полосы, движением пережимного ролика 28 передний выступающий конец нижнего плакирующего компонента изгибают, обводя передние концы полосы-основы и полосы верхнего плакирующего компонента, а затем все три полосы подают гибочно-тянущими роликами 26 в клеть рабочую 29, где осуществляют их обжатие на 60-80% за проход. Далее полоса направляется в створ гибочно-тянущих роликов 27, которые посредством пережимного ролика 28 и рольганга поворотного 25 с подвижной проводкой 42 задают передний конец триметаллической полосы в зев консольного барабана 36 намоточного устройства 35 нижнего уровня. Отделившиеся от триметаллической полосы кромки полос плакирующих компонентов верхнего и нижнего сматывают кромкомоталкой 33 в бухту отхода. Намотанный рулон триметаллической полосы с намоточного устройства 35 снимают разгрузочным устройством 37.

Работа универсального стана холодной прокатки при изготовлении композиций с иным количеством слоев осуществляется аналогично, при этом для подачи компонентов используют также в качестве разматывателей намоточные устройства 36 нижнего уровня и 38 верхнего уровня.

3. Работа универсального стана холодной прокатки как перемоточного

Перемотку полосы в рулоны с уменьшенным натяжением осуществляют, используя намоточные устройства 35 и 34 нижнего уровня с консольными барабанами 36. При перемотке рабочие валки 65 или 70 клети рабочей 29 разводят на зазор, превышающий толщину перематываемой полосы, а привод намоточного устройства, выполняющего функцию разматывателя, регулируют на минимальную величину натяжения.

4. Работа универсального стана холодной прокатки в режиме поперечной резки полос на листы

Исходный рулон, в зависимости от толщины полосы и предшествующей технологической операции, загружают на одно из разматывающих устройств: 4 или 20, или 21, или 38, или 34. Передний конец полосы проводят до гибочно-тянущих роликов 27 через раскрытую рабочую клеть 29. Пережимной ролик 28 гибочно-тянущих роликов 27 и поворотный рольганг 25 устанавливают в горизонтальное положение и, включив привод гибочно-тянущих роликов 27 на рабочую скорость, начинают транспортировать полосу по рольгангам 44 через раскрытые ножницы гильотинные 19 и центрирующие ролики 15 и 16. Следящий ролик 97, катящийся по полосе, электрически связанный с приводом летучих ножниц 46, обеспечивает их синхронизацию со скоростью движения полосы, а также дает команду на выполнение рабочего хода и отрезку листа мерной длины, который поступает на рольганг участка резки 45. С рольганга участка резки 45 порезанные листы мерной длины снимают листоукладчиком 49 и укладывают в стопы.

В зависимости от рабочей нагрузки, приводы клети рабочей 29 и/или намоточных устройств 34, 35, 38, 39 могут работать с включенными двумя, тремя или четырьмя электродвигателями, соответственно 90 и 94.

Как следует из описания работы предлагаемого изобретения - универсального стана холодной прокатки, последний позволяет осуществлять на одном наборе оборудования ряд вышеперечисленных технологических операций при оптимальных энергозатратах и минимальных потерях времени на переходы между операциями, что обеспечивается следующими техническими решениями: специальным набором и размещением технологического оборудования, конструктивным исполнением отдельных машин и выбором гибких схем приводов рабочей клети и намоточных устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| УНИВЕРСАЛЬНЫЙ СТАН ПЛЮЩИЛЬНО-ВОЛОЧИЛЬНО-ПРОКАТНЫЙ | 2001 |

|

RU2242301C2 |

| Прокатный стан | 1988 |

|

SU1600869A1 |

| СПОСОБ И ЛИНИЯ ПРОИЗВОДСТВА ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2007 |

|

RU2359783C1 |

| СПОСОБ И ЛИНИЯ ПОЛУЧЕНИЯ ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2010 |

|

RU2430811C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС В ПРОКАТНОЙ КЛЕТИ СТЕККЕЛЯ | 2003 |

|

RU2336960C2 |

| Способ прокатки полос и стан для прокатки полос | 1985 |

|

SU1321491A1 |

| ПРОФИЛЕГИБОЧНЫЙ АГРЕГАТ | 2006 |

|

RU2330741C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ И ПЛИТ ИЗ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2215599C1 |

Использование: изобретение относится к конструкции станов холодной прокатки. Сущность: клеть рабочая (КР) универсального стана холодной прокатки (УСХП) снабжена опорными балками с механизмами уравновешивания опорных валков и осевой фиксации рабочих валков системы "Кварто". Многовалковая кассета с поворотными кассетами может устанавливаться взамен рабочих валков. Нажимное устройство КР состоит из электродвигателя, соединенного с редуктором и винтом, через сферический подпятник взаимодействующим с гидроцилиндром и датчиком линейных перемещений. Привод КР включает многоскоростной редуктор и электродвигатели, установленные соосно и соединенные посредством дистанционно управляемых сцепных муфт. УСХП оснащен намоточными устройствами, смонтированными в, по меньшей мере, двух уровнях над и под плоскостью прокатки, которые снабжены комплектами сменных барабанов. Их приводы выполнены по схеме привода КР. УСХП оснащен летучим делительным устройством-ножницами, раскладчиком листов и листоукладчиком. Изобретение расширяет технологические возможности станов холодной прокатки монометаллов и полиметаллических композиций, позволяет в полистовом и/или порулонном процессе осуществлять заготовительные и чистовые прокатные и плакировочные операции. 2 з.п. ф-лы, 12 ил.

| SU 938492, 17.01.1982 | |||

| DE, фирма "МАННЕСМАН ДЕМАГ ЗАК", Каталог | |||

| DE, фирма "ЗУНДВИГ" "Z-HIGH" вставки в прокатный стан фирмы "ЗУНДВИГ" с целью изготовления тонких и широких полос | |||

| Д-р Бергер, 1989 | |||

| "Steel Metal Industries" Сборник, 1974, N 1, р.15. |

Авторы

Даты

2000-09-20—Публикация

1997-01-06—Подача