Изобретение относится к области восстановления изношенных деталей из алюминиевых сплавов, например, для восстановления с упрочнением поверхностей под крыльчатку водяного насоса крышек распределительных шестерен двигателей ЗМЗ и ЗиЛ.

В ремонтном производстве известен способ наплавки деталей намо-раживанием. Он включает в себя предварительную подготовку восстанавливаемой поверхности детали, нанесение на нее слоя флюса, наплавку намораживанием в кокиле с расплавом литейного алюминиевого сплава температурой 685±10°С и механическую обработку до номинального размера [1].

Однако данный способ характеризуется низкой долговечностью восстановленных деталей.

Известен способ восстановления изношенных деталей, преимущественно головок блока двигателя внутреннего сгорания, включающий герметизацию отверстий, нанесение состава для восстановления, состоящего из связующего материала и металлических наполнителей, выдержку на воздухе в течение 15...30 мин и термообработку путем нагрева детали до 150...200°С [2].

Детали, восстановленные данным способом, обладают низкой износостойкостью.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ восстановления изношенных деталей из алюминия и его сплавов, включающий приращение (наплавку в среде защитных газов) восстанавливаемой поверхности, механическую обработку и упрочнение этой поверхности микродуговым оксидированием [3].

Однако при восстановлении деталей данным способом имеет место перегрев восстанавливаемой поверхности при ее приращении, который приводит к изменению структуры и свойств материала детали и, как следствие, снижению физико-механических свойств и коррозионной стойкости покрытия, формируемого в процессе упрочнения.

Задачей изобретения является повышение физико-механических свойств и коррозионной стойкости покрытия, формируемого в процессе упрочнения на восстанавливаемых поверхностях деталей, за счет снижения температуры при приращении и создания наклепанного слоя на этих поверхностях.

Поставленная задача достигается тем, что в известном способе восстановления изношенных деталей из алюминия и его сплавов, включающем приращение восстанавливаемой поверхности, механическую обработку и упрочнение этой поверхности микродуговым оксидированием, согласно изобретению для исключения перегрева приращение восстанавливаемой поверхности осуществляют пайкой при температуре 500...520°С с использованием припоя В65 и флюса 34А, а после механической обработки деталь подвергают дробеструйной обработке со скоростью потока дроби 50...60 м/с.

Способ осуществляется следующим образом.

Для восстановления изношенных поверхностей под крыльчатку водяного насоса крышек распределительных шестерен двигателей ЗМЗ и ЗиЛ вначале производят предварительную подготовку детали, включающую фрезерование восстанавливаемой поверхности на вертикально-фрезерном станке до выведения следов изнашивания и обезжиривание ее бензином или уайт-спиритом. Далее деталь устанавливают в печь и подогревают до температуры 300...325°С.

После этого производят локальный подогрев восстанавливаемой поверхности до температуры 500...520°С пропанокислородной горелкой с наконечником №4. Пламя горелки при этом располагают перпендикулярно восстанавливаемой поверхности. Расход пропан-бутана составляет 200...335 дм3/ч при давлении не менее 2,94 кПа, кислорода - 840...1400 дм3/ч при давлении 196...392 кПа. Время прогрева восстанавливаемой поверхности при локальном подогреве - 4...5 мин. Момент подачи припоя определяют по изменению цвета нагреваемой поверхности до слегка желтоватого. Пруток припоя В65 диаметром 5 мм подогревают пламенем пропанокислородной горелки в течение 5...10 с и погружают во флюс 34А или его смесь с флюсом Ф320А в соотношении 1:1. Затем пруток припоя вновь вводят в пламя пропанокислородной горелки так, чтобы его конец касался восстанавливаемой поверхности и через 1...2 с флюс начинает растекаться по ней. В этот момент производят круговые движения концом прутка припоя и расплавившийся припой облуживает восстанавливаемую поверхность. После облуживания производят заполнение припоем всего объема, предназначенного для восстановления.

После охлаждения детали осуществляют механическую обработку восстанавливаемой поверхности - ее расточку на вертикально-фрезерном станке. Режим черновой расточки: частота вращения фрезы - 1500 мин-1, глубина резания - 0,8...1,0 мм, подача - 0,4 мм/мин. Режим чистовой расточки: частота вращения фрезы - 1800 мин-1, глубина резания - 0,1 мм, подача - 0,15 мм/мин.

Расточку ведут до определенных размеров с учетом их увеличения при микродуговом оксидировании.

Далее проводят дробеструйную обработку восстанавливаемой поверхности, которая заключается в ее пластическом деформировании потоком стальной дроби, летящей со скоростью 50...60 м/с. На восстанавливаемой поверхности создается наклепанный слой глубиной 0,5...0,7 мм.

Затем осуществляют упрочнение восстанавливаемой поверхности микродуговым оксидированием в щелочном электролите следующего состава: едкий калий - 1 г/л, жидкое стекло - 6 г/л. Режимы обработки: плотность тока - 15 А/дм2, температура электролита - 18...23°С, продолжительность - 2 часа. Прирост размеров составляет 70...90 мкм.

Износостойкость упрочняющих покрытий деталей оценивали по результатам сравнительных ускоренных испытаний на изнашивание. Испытания проводили в соответствии с ГОСТ 23.224-86 “Обеспечение износостойкости изделий. Методы оценки износостойкости восстановленных деталей”. Коррозионную стойкость упрочняющих покрытий деталей оценивали в соответствии с методикой, изложенной в ГОСТ 9.302-88 “Покрытия металлические и неметаллические неорганические. Методы контроля”.

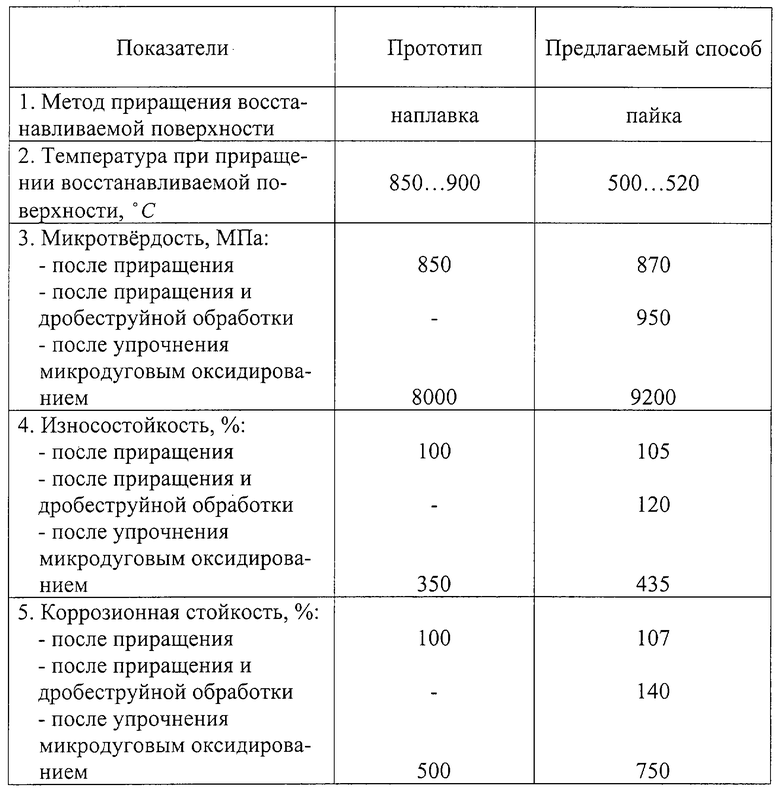

Благодаря тому, что приращение восстанавливаемой поверхности осуществляют пайкой, температура нагрева детали при приращении этой поверхности снижается в среднем на 350...380°С, тем самым исключается ее перегрев, а за счет создания при дробеструйной обработке наклепанного слоя микротвердость, износостойкость и коррозионная стойкость напаяного слоя и формируемого на нем упрочняющего покрытия существенно увеличиваются (таблица).

Как видно из таблицы, предлагаемый способ восстановления изношенных деталей из алюминиевых сплавов на примере поверхностей под крыльчатку водяного насоса крышек распределительных шестерен двигателей ЗМЗ и ЗиЛ позволяет более чем в 3 раза снизить температуру восстанавливаемых поверхностей при приращении, тем самым исключив их перегрев, а также увеличить микротвердость (на 12% после приращения и дробеструйной обработки и на 15% после упрочнения микродуговым оксидированием), износостойкость (на 20% после приращения и дробеструйной обработки и на 24% после упрочнения микродуговым оксидированием) и коррозионную стойкость (на 40% после приращения и дробеструйной обработки и на 50% после упрочнения микродуговым оксидированием) восстановленных поверхностей, тем самым значительно увеличив долговечность деталей при эксплуатации.

Источники информации

1. А.с. 1294470, B 22 D 19/10, 27/08, опубл. в БИ №9, 1987.

2. А.с. 1154069, В 23 Р 6/02, опубл. в БИ №17, 1985.

3. Патент РФ 2119420, В 23 Р 6/00, опубл. в БИ №27, 1998 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2000 |

|

RU2203170C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ | 2012 |

|

RU2486044C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРИВАЛОЧНЫХ ПЛОСКОСТЕЙ ГОЛОВОК ЦИЛИНДРОВ | 2010 |

|

RU2417146C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПРИВАЛОЧНЫХ ПЛОСКОСТЕЙ ГОЛОВОК БЛОКА ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2274537C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРИВАЛОЧНЫХ ПЛОСКОСТЕЙ ГОЛОВОК ЦИЛИНДРОВ АВТОТРАКТОРНЫХ ДВИГАТЕЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2228246C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2482949C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЮБОК ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2227088C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2009 |

|

RU2427457C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2252122C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2389593C1 |

Изобретение относится к области восстановления изношенных деталей из алюминиевых сплавов, например, для восстановления с упрочнением поверхностей под крыльчатку водяного насоса крышек распределительных шестерен двигателей ЗМЗ и ЗиЛ. В способе восстановления изношенных деталей из алюминиевых сплавов для исключения перегрева приращение восстанавливаемой поверхности осуществляют пайкой при температуре 500...520°С с использованием припоя В65 и флюса 34А, а после механической обработки деталь подвергают дробеструйной обработке со скоростью потока дроби 50...60 м/с. Обеспечивается повышение физико-механических свойств и коррозионной стойкости покрытия. 1 табл.

Способ восстановления изношенных деталей из алюминиевых сплавов, включающий приращение восстанавливаемой поверхности, механическую обработку и упрочнение этой поверхности микродуговым оксидированием, отличающийся тем, что для исключения перегрева приращение восстанавливаемой поверхности осуществляют пайкой при температуре 500...520°С с использованием припоя В65 и флюса 34А, а после механической обработки деталь подвергают дробеструйной обработке со скоростью потока дроби 50...60 м/с.

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1996 |

|

RU2119420C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЛИНЫ ПЕРА ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2138382C1 |

| RU 94038616 A1, 20.08.1996 | |||

| Способ восстановления деталей с отверстиями | 1990 |

|

SU1801074A3 |

| Способ запайки микроотверстий без слива взрывоопасных или токсичных продуктов из изделия | 1973 |

|

SU498113A1 |

| СПОСОБ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1998 |

|

RU2132267C1 |

| US 4655832 А, 07.04.1987. | |||

Авторы

Даты

2004-09-20—Публикация

2002-09-10—Подача