Изобретение относится к гидрометаллургическим способам извлечения благородных металлов, а именно к способу окислительного вскрытия золотосодержащих руд, и может быть использовано в золотодобывающей промышленности для переработки руд и концентратов, а также, благодаря универсальности способа, для извлечения золота из вторичного сырья.

Цветная металлургия, в том числе извлечение благородных металлов, является одним из наиболее больших по объему и химически опасных источников загрязнения атмосферы, водоемов и поверхности земли. Для решения глобальной проблемы современности - охраны окружающей среды - крайне важными являются исследования, направленные на разработку малоотходных, ресурсосберегающих и безвредных технологий.

По многостадийной технологической схеме существующих золотоизвлекательных фабрик, применяющих окислительный обжиг руд и концентратов, практически на всех стадиях приходится иметь дело с экологически опасными растворами, содержащими цианид-ионы, соединения мышьяка, цинка, свинца и др. Во время технологических операций в атмосферу попадают диоксид серы, цианистый водород, триоксид мышьяка, хлор и др. Остающиеся после извлечения металлов отвалы (хвосты) также выделяют в атмосферу вредные газы. Крайне вредными являются также жидкие отходы производства /1/.

Для совершенствования технологии золотоизвлекающего производства в последние годы предлагается использование гидрометаллургических процессов, в частности так называемого "автоклавного выщелачивания" золота и серебра водными растворами кислот. Патентная литература по этому вопросу подробно рассмотрена в обзоре /2/ и книге /3/, в которых сделан вывод, что применительно к извлечению золота из упорных сульфидных руд с тонковкрапленным золотом (арсенопиритные концентраты) автоклавное выщелачивание обеспечивает большую экологическую безопасность и более высокий выход золота по сравнению с общепринятым окислительным обжигом.

Примером технологии автоклавного выщелачивания является так называемый "арсенопроцесс", в котором автоклавное окислительное выщелачивание осуществлялось при температуре 80 - 100oC, давлении 400 - 800 мПа, концентрации азотной кислоты 0,2 - 3,0 моль/л. Золото остается в кеке (твердом остатке), который составляет 10-20% от загрузки руды. После цианирования известными методами твердых автоклавных остатков степень извлечения золота достигает 95% /4/.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ извлечения золота и серебра из упорных руд и концентратов, содержащих арсенопирит или пирит, сущность которого состоит в следующем /5/: руду или флотационный концентрат загружают в реактор (автоклав), туда же заливают водный раствор, содержащий серную и азотную кислоты. Азотная кислота является катализатором процесса - в результате окислительно-восстановительной реакции между арсенопиритом или пиритом и азотной кислотой образуется оксид азота NO (валентность азота = 2), который удаляется из жидкой фазы в газовую фазу этого же реактора, где окисляется непрерывно подаваемым в реактор кислородом до окислов азота с валентностью больше 3, которые абсорбируются затем в жидкой фазе и снова участвуют в окислительно-восстановительной реакции. Суммарное количество израсходованного кислорода соответствует его количеству, необходимому по стехиометрии реакции для полного растворения мышьяка, железа и серы, содержащихся в исходной руде (или концентрате). Процесс проводят при следующих условиях: температура 60-180oC, давление кислорода 3,6-7,03 атм, размер частиц измельченного сырья не должен превышать 0,04-0,07 мм, концентрация соединений азота 0,25-4,0 моль/л, время реакции 2-60 мин, соотношение жидкости и твердого тела в пульпе составляет Ж:Т - 8:1. Процесс ведут до перевода в раствор не менее 90% мышьяка и железа и не менее 60% серы. После окончания процесса пульпу направляют на сепарацию, где отделяется твердый остаток (кек), в котором остается все золото, и жидкая фракция - раствор, циркулирующий в системе. Твердый остаток направляют затем на цианирование - для извлечения золота /5/.

Недостатками известного способа /5/ являются следующие:

1. Возможность реализации известного процесса /5/ в сильной степени зависит от выполнения высоких требований к уровню измельчения исходного сырья - все исследования, описанные в патенте /5/, проводились с материалом, подвергнутым тонкому и сверхтонкому измельчению до размера класса минус 0,04-0,07 мм, что требует очень больших энергозатрат.

2. Процесс по известному способу /5/ осуществляют в реакторе с разделенными жидкой и газовой фазами, причем окисление руды (или концентрата) протекает в жидкой фазе, которая составляет всего 1/4 общего объема реактора, а в газовой фазе происходит окисление кислородом под давлением оксида азота, который затем в виде высших оксидов азота должен снова абсорбироваться в жидкую фазу для дальнейшего участия в реакции, при этом возвращение оксида азота в газовый объем реактора-автоклава требует специального малопроизводительного и дорогостоящего устройства. Такие особенности процесса /5/ делают его неэффективным и усложняют технологию. Следует отметить также, что подобные процессы требуют для реактора дорогостоящей стали, а в известном способе /5/ объем реактора используется непроизводительно. По-видимому, указанный недостаток осознается и самими авторами изобретения /5/, так как их дальнейшие исследования направлены на усовершенствование устройства для сепарации и возвращения оксида азота в газовую фазу реактора /6/.

3. Процесс вскрытия руды по прототипу /5/ основан на применении чистого кислорода, что требует капитальных затрат, сопоставимых по размерам с затратами на основную аппаратуру. Использование воздуха в качестве окисляющего газа в этом процессе нереально, поскольку азот является балластом, увеличивающим объем газа в 5 раз.

4. Процесс вскрытия руды по способу /5/ проводят до полного перевода всех растворимых компонентов руды в жидкую фазу, что требует больших объемов раствора и снижает экономические показатели технологии.

5. В известном способе /5/ золото остается в твердом остатке, который затем подвергают процессу цианирования (выход золота после цианирования не указывается), чрезвычайно экологически опасному.

6. Известный способ /5/ не пригоден для извлечения золота из вторичного сырья.

Указанные недостатки делают технологию по известному способу /5/ неэффективной, сложной и дорогостоящей.

Задачей предлагаемого изобретения является разработка высокоэффективного, технологичного и экологически безопасного способа извлечения золота из руд и концентратов, который был бы пригоден для использования в промышленности вместо традиционного и одновременно был бы достаточно удобен и эффективен для извлечения золота из вторичного сырья.

Решение поставленной задачи достигается предлагаемым способом извлечения золота из упорных руд, концентратов и вторичного сырья путем окислительного вскрытия измельченного золотосодержащего сырья водным раствором серной и азотной кислот в присутствии кислорода, включающим отделение твердого золотосодержащего кека от реакционного раствора с дальнейшим переводом золота из кека в раствор, в котором процесс окислительного вскрытия проводят в водном растворе, содержащем 0,7-4,5 моль/л серной кислоты и 0,14-2,8 моль/л азотной кислоты, при 20 - 90oC и давлении атмосферном или повышенном до 7 атм при непрерывном барботаже воздуха через раствор с извлечением золота из твердого кека экстракцией смесью диметилсульфоксида и соляной кислоты при соотношении ДМСО:HCl= 1:4 и с поглощением оксидов азота, уносимых с отходящим газом, водой и возвращением их в цикл в виде азотной кислоты, при этом окислительное вскрытие осуществляют до перехода в раствор 20-75 мас.% исходного сырья при размере частиц исходного сырья 0,07-10,00 мм.

Процесс осуществляют до перехода в раствор 20 - 75 мас.% исходного сырья, предпочтительно 25 - 35%.

Процесс окислительного вскрытия руды или концентрата проводят в водном растворе, содержащем 0,7 - 2,8 моль/л серной кислоты и 0,14 - 2,2 моль/л азотной кислоты.

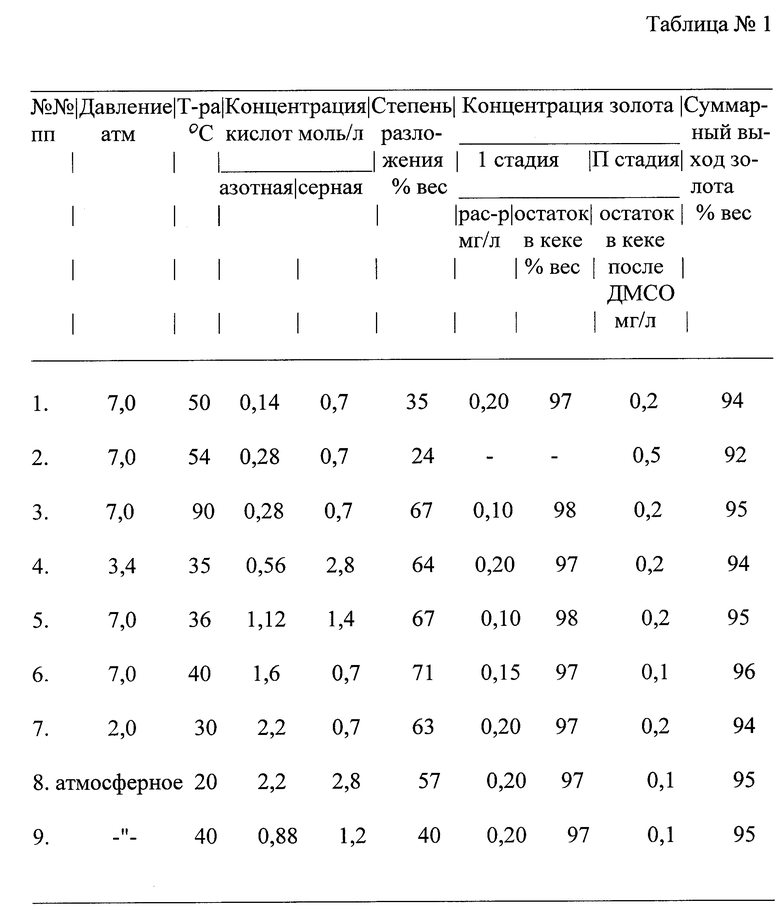

Предлагаемый способ был разработан на основе детального экспериментального исследования влияния различных параметров процесса (температуры, давления, концентрации реагентов, размера частиц исходного золотосодержащего сырья, степени окислительного вскрытия руды, то есть степени ее перехода в раствор) на выход золота и на скорость реакции (см. табл. 1 - 3).

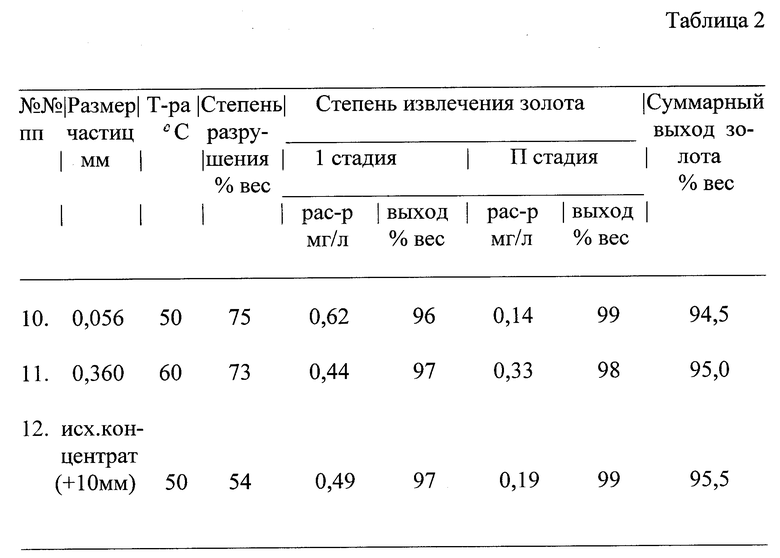

Принципиальным результатом проведенных исследований является установление того факта, что высокий выход золота достигается при разложении исходной руды всего на 25 - 35%. Не менее важно, что в настоящем изобретении процесс окислительного вскрытия руды впервые осуществлен при атмосферном давлении. Здесь следует отметить, что процесс по предлагаемому способу проводят при непрерывном барботаже воздуха (кислород не применялся) через реакционный раствор, при этом в отличие от известного способа /5/ в жидкой фазе одновременно протекает как реакция окисления сульфидов металлов исходной руды, так и реакция окисления оксида азота до диоксида, который тут же снова участвует в окислении руды. Унос оксидов азота с отходящими газами не превышает 5% (их поглощают водой и возвращают в цикл). Было показано также, что возможно проведение процесса при температурах ниже 60oC, включая 20oC, с высокими выходами золота. Очень значимым результатом, и достаточно неожиданным, является установление факта, что степень извлечения золота практически не зависит от размера частиц исходного сырья (в исследованном интервале) - изменяется лишь, причем незначительно, скорость реакции. При переходе от сверхмелких частиц размера 0,01 - 0,02 мм до частиц размера 0,056 мм скорость реакции окисления руды падает в 3 раза, однако далее вплоть до размера частиц 10 мм скорость реакции не меняется (см. табл. 2).

Проведенные экспериментальные исследования позволили предложить способ извлечения золота, принципиально отличающийся от известного /5/.

Предлагаемый способ осуществляют следующим образом.

Для опытов при атмосферном давлении использовали стеклянную ячейку, снабженную обратным холодильником, барботером и магнитной мешалкой. Процесс при давлении выше атмосферного проводили на автоклавной установке, состоящей из реактора, снабженного барботером, обратным холодильником и др. Навеску измельченных руды, концентрата или вторичного сырья в количестве 4 г загружали в реактор, приливали 25 мл воды раствора кислот (соотношение Ж:Т = 6,25). В качестве объекта исследования использовали арсенопиритную руду или концентрат месторождений Кокпатасс (Узбекистан), содержащих 37,1 г/т золота, и Нежданинского (Якутия) с содержанием золота 118,0 г/т. В качестве вторичного сырья использовали транзисторы и платы. Скорость потока воздуха контролировали реометром, установленным на выходе из обратного холодильника. Скорость реакции измеряли по расходу кислорода, измеряемому хроматографически. По окончании опыта прекращали подачу воздуха и содержимое реактора разделяли на жидкую (раствор) и твердую (кек) фазы. Кек высушивали в сушильном шкафу, взвешивали и по убыли веса исходной нагрузки судили о степени разложения руды. Степень извлечения золота определяли путем анализа на содержание золота методом атомно-адсорбционной спектроскопии в жидкой и твердой фазах после разделения реакционной массы. Раствор анализировали непосредственно, а кек, содержащий практически все золото исходного сырья (за исключением его потерь с раствором), обрабатывали смесью диметилсульфоксида и соляной кислоты при соотношении ДМСО : HCl =1:4 при температуре 80oC в течение 1 часа. Новый кек отделяли от раствора и обрабатывали царской водкой (смесь HCl и HNO при соотношении 4:1) и определяли содержание остаточного золота после извлечения смесью ДМСО и HCl. В табл. 1 приведены данные, полученные в этих опытах (примерах) 1 - 9 при варьировании основных параметров реакции: концентрации азотной и серной кислот, температуры реакционной массы, давления воздуха и степени разложения исходной руды. Зависимость выхода золота от размера частиц изучали на примере арсенопиритного концентрата Нежданинского месторождения (Якутия). Полученные результаты приведены в табл. 2. Условия опытов 10 - 12: давление 7 атм, концентрация азотной кислоты 1,12 моль/л, серной кислоты - 1,49 моль/л, температура варьировалась. Как видно из таблицы 2, высокая степень извлечения золота по предлагаемому способу практически не зависит от размера частиц, т.е. не требуются затраты на дополнительное измельчение исходного рудного материала.

Зависимость степени разложения арсенопиритных руд и концентратов от времени реакции и концентрации катализатора (азотной кислоты) при атмосферном давлении, температуре 40oC и концентрации серной кислоты 1,2 моль/л приведена в табл. 3 (примеры 13 - 17).

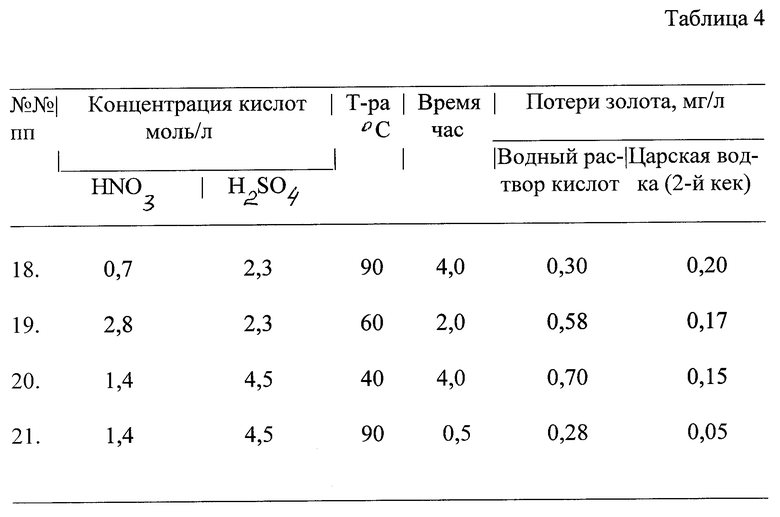

В качестве вторичного сырья в настоящей работе использовали такие транзисторы, платы и микросхемы, извлечение золота из которых с помощью нагревания в царской водке при 100oC в течение 6 часов не давало положительных результатов. Предлагаемый способ позволяет извлекать золото из таких изделий практически полностью, см. табл. 4, примеры 18 - 21 (процесс проводили при атмосферном давлении, размер частиц ≈ 1 мм). Раствор (смесь ДМСО и HCl, соотношение 1: 4) после экстракции золота из кека (твердого остатка лома после его окислительного вскрытия) содержал от 3 до 10 г/л золота, тогда как потери золота с водным раствором кислот не превышали 0,30 - 0,79 мг/л, а из 2-го кека, оставшегося после обработки смесью ДМСО и HCl, путем кипячения его в царской водке в течение 2 часов удалось выделить не более 0,2 мг/л золота. Извлечение золота из таких концентрированных растворов (у нас 3 - 10 г/л в смеси ДМСО и HCl) проводят различными методами (осаждение, электролиз и др. ). В настоящей работе показана возможность количественной адсорбции золота из такого раствора на активированном угле. В целях установления безопасности процесса (с точки зрения возможности взрыва смеси водорода и воздуха) анализировали хроматографически отходящие газы на содержание водорода. Концентрация водорода во всех опытах не превышала 0,5 об.%, что является совершенно безопасным.

Таким образом, как видно из примеров, предложен высокоэффективный, технологичный и экологически безопасный способ извлечения золота из руд, концентратов и вторичного сырья.

По сравнению с известным способом /5/ предлагаемый способ обладает рядом преимуществ:

1) не требуется полного перевода в раствор сульфидов железа, мышьяка и др. , исходное сырье "вскрывают" лишь на 25-35%, что резко сокращает объемы реакционных растворов;

2) процесс проводят при атмосферном давлении и комнатной температуре;

3) процесс не требует использования экологически опасных цианистых растворов;

4) процесс проводят при барботаже воздуха, а не в среде кислорода, как в известном способе /5/;

5) процесс не требует тонкого и сверхтонкого измельчений исходного сырья, что приводит к существенному упрощению технологии и снижает энергозатраты.

Источники информации

1. Металлургия благородных металлов. Ред. Л.В. Чугаев, -М.: Металлургия, 1987, с. 426.

2. Способ переработки упорных золото- и серебросодержащих руд и концентратов за рубежом. Обзор ЦНИИЦветметэкономики и информации, М., 1990, выпуск 1.

3. Минаев Г.Г., Панченко А.Ф. Растворители золота и серебра в гидрометаллургии. -М.: Металлургия, 1994, с. 240.

4. G.O.Gorman. New Arseno refractory process. The Northern Miner January 11, 1988, p. 2.

5. Патент США N 4647307, 1989.

6. Патент США N 4878945, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ РУД И КОНЦЕНТРАТОВ | 1997 |

|

RU2119963C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ СЕРЕБРОСОДЕРЖАЩИХ СУЛЬФИДНЫХ РУД КОНЦЕНТРАТОВ И ВТОРИЧНОГО СЫРЬЯ | 2017 |

|

RU2657254C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ЗОЛОТОСОДЕРЖАЩЕГО ФЛОТАЦИОННОГО КОНЦЕНТРАТА | 2021 |

|

RU2763710C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ УРАНОВЫХ СОДЕРЖАЩИХ ПИРИТ И БЛАГОРОДНЫЕ МЕТАЛЛЫ МАТЕРИАЛОВ ДЛЯ ИЗВЛЕЧЕНИЯ УРАНА И ПОЛУЧЕНИЯ КОНЦЕНТРАТА БЛАГОРОДНЫХ МЕТАЛЛОВ | 2009 |

|

RU2398903C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ ДВОЙНОЙ УПОРНОСТИ | 2016 |

|

RU2636775C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УГЛЕРОДИСТОГО СЫРЬЯ ПОСЛЕ АВТОКЛАВНОЙ ПЕРЕРАБОТКИ С ПОМОЩЬЮ ОБЖИГА АВТОКЛАВНЫХ ОСТАТКОВ | 2022 |

|

RU2805834C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛИСТЫХ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2023 |

|

RU2824166C1 |

| ИЗВЛЕЧЕНИЕ МЕТАЛЛОВ ИЗ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2353679C2 |

| Способ комплексной переработки пиритсодержащего сырья | 2016 |

|

RU2627835C2 |

| СПОСОБ АВТОКЛАВНОЙ ПЕРЕРАБОТКИ УГЛИСТЫХ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ С ИСПОЛЬЗОВАНИЕМ ДОПОЛНИТЕЛЬНОГО РЕАГЕНТА-ОКИСЛИТЕЛЯ | 2019 |

|

RU2732819C1 |

Способ может быть использован для окислительного вскрытия упорных руд и извлечения золота. Способ извлечения золота из упорных руд, концентратов и вторичного сырья путем окислительного вскрытия золотосодержащего сырья водным раствором серной и азотной кислот в присутствии кислорода включает отделение твердого золотосодержащего кека от реакционного раствора с дальнейшим переводом золота из кека в раствор. Процесс окислительного вскрытия проводят в водном растворе, содержащем 0,7 - 4,5 моль/л серной кислоты и 0,14 - 2,8 моль/л азотной кислоты при температуре 20 - 90oC и давлении атмосферном или повышенном до 7 атм при непрерывном барботаже воздуха через раствор до перевода в раствор 20 - 75 мас.% исходного сырья при размере частиц исходного сырья 0,07 - 10,00 мм. Извлечение золота из твердого кека осуществляют экстракцией смесью диметилсульфоксида и соляной кислоты при соотношении ДМСО : HCl = 1 : 4. Способ высокоэффективный, технологичный и экологически безопасный. 2 з.п. ф-лы, 4 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Металлургия благородных металлов | |||

| Ред | |||

| Л.В.Чугаев | |||

| - М.: Металлургия, 1987, с.426 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способы переработки упорных золото- и серебросодержащих руд и концентратов за рубежом | |||

| Обзор ЦНИИЦветметэкономики и информации | |||

| - М., 1990, выпуск 1 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Минаев Г.Г., Панченко А.Ф | |||

| Растворители золота и серебра в гидрометаллургии | |||

| - М.: Металлургия, 1994, с.240 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| G.O.Gorman | |||

| New Arseno refractory process | |||

| The Northern Miner January | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Патент США N 4647307, C 10 G 49/00, 1989 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Патент США N 4878945, C 22 B 11/00, 1989. | |||

Авторы

Даты

1998-10-20—Публикация

1997-08-26—Подача