Изобретение относится к области получения сорбентов из растительного сырья, которые могут быть использованы для очистки растворов и вод, содержащих тяжелые металлы и другие вредные примеси.

Известен способ получения сорбента, обладающего катионообменными свойствами, который заключается в обработке торфа кислотами, что приводит к частичной деминерализации образца с последующей обработкой щелочью, увеличивающей число карбоксильных групп за счет разрушения сложных эфирных связей (Белькевич П.И., Чистова Л.Р., Ионообменные свойства торфа. Обмен катионов в торфе. - Труды Института АН БССР, т. 626, 1957, c. l30).

Недостатком этого сорбента является пористая слаборазвитая структура при высоком содержании активных кислых групп, так как образцы с высокой степенью разложения и, следовательно, с повышенным содержанием в составе органической части гуминовых кислот отличаются слабо сохранившейся первичной макроструктурой, представленной остатками растений-торфообразователей. Поэтому адсорбция с использованием подобных материалов будет идти только на активных центрах с образованием органоминеральных комплексов.

Известен способ получения сорбента, в соответствии с которым торф подвергают низкотемпературному термолизу при 200-350°С, предпочтительно при 250°С, и смешивают с порошкообразными неорганическими гидролизующимися солями, например 18-гидратным сульфатом алюминия, и неорганической гидролизующейся солью железа, например нонагидратом сульфата железа (RU, 2156263, B 01 J 20/20, 2000 г.).

Известны способы получения сорбентов из торфа путем его обработки раствором силиката натрия, в одном случае с последующей обработкой серной кислотой с выдержкой осадка в маточном растворе, промывкой, сушкой и прокаливанием ((RU, 2131296, B 01 J 20/24, 1999 г.), а в другом случае с отделением маточного раствора, его обработкой солью алюминия с получением гидрогеля, сушкой и прокаливанием ((RU, 2174871, B 01 J 20/24, 2001 г.).

Недостатком вышеописанных сорбентов является неудовлетворительные механические свойства и низкая кислото- и водостойкость сорбентов.

Для повышения механической прочности гуминосодержащих сорбентов предложен способ, согласно которому в водную пасту гуминосодержащего сырья вводят раствор силиката натрия, обрабатывают кислотой, отмывают до нейтральной реакции и повторно высушивают. Содержание силиката натрия в полученном сорбенте лежит в пределах 5-20% (RU 2198728, B 01 J 20/24, 20.02.2003 г.).

Данный способ позволяет получить кислото- и водостойкие гранулы сорбента, однако их механическая прочность недостаточна для эффективного использования в промышленных аппаратах.

Наиболее близким по технической сущности и достигаемому результату является способ получения сорбента, включающий обработку торфа раствором гидроксида калия с получением твердой и жидкой фаз, снижение рН до 4-6 с гелированием жидкой фазы и с последующим вызреванием геля, содержащего иммобилизированную гуминовую кислоту (AT, 382326, В, B 01 J 20/24, 1987 г.).

Способ позволяет получить сорбент либо в виде порошка, либо в виде пропитанных гелем волокнистых носителей.

Недостатком получаемого сорбента является его низкие водостойкость и механическая прочность.

Техническим результатом от использования предлагаемого изобретения является возможность очистки растворов и вод, содержащих тяжелые металлы и другие вредные примеси, за счет высоких прочностных характеристик сорбента, обладающего высокими молекулярно-сорбционной и ионно-сорбционной емкостями, а также способностью устойчивого функционирования в различных растворах.

Технический результат обеспечивается описываемым способом получения сорбента, включающим обработку торфа раствором гидроксида калия, разделение твердой и жидкой фаз, обработку жидкой фазы кислым реагентом до снижения рН до значения 4,0-6,0, гелирование с получением гелеобразного осадка и надосадочной жидкости, обработку гелеобразного осадка, полученного при рН 4,0-6,0, кислым реагентом до значения рН 2,0-2,5 с получением гелеобразного осадка и надосадочной жидкости второй стадии гелирования, причем надосадочные жидкости с каждой стадии в гелирования подвергают термообработке в потоке воздуха при 110-120°С, после чего продукты термообработки смешивают между собой и с твердой фазой, выделенной после обработки торфа раствором гидроксида калия, полученную смесь подвергают нагреву до 550-600°С, выдерживают при конечной температуре, охлаждают, обрабатывают водяным паром при 830-850°С и гранулируют, полученные гранулы смешивают с предварительно промытым водой гелеобразным осадком второй стадии гелирования до получения гранул, покрытых пленкой геля, и подвергают их аэрации.

Предпочтительно обработку торфа проводят 0,1-1%-ным раствором гидроксида калия, а в качестве кислого реагента используют соляную кислоту.

Предпочтительно надосадочные жидкости термообрабатывают в потоке воздуха в течение 12-18 часов. Нагрев смеси до 550-600°С предпочтительно осуществляют со скоростью 10 град./мин., а выдержку проводят в течение 20-40 минут. Способ предусматривает, что гранулы, покрытые пленкой геля, подвергают аэрации в потоке воздуха при 60-70°С в течение 1 часа.

Способ предусматривает возможность обработки гелеобразного осадка, полученного при рН 4,0-6,0, кислым реагентом до значения рН 2,0-2,5 в несколько ступеней с объединением осадков каждой ступени в осадок второй стадии гелирования.

Проведение процесса получения сорбента в объеме вышеизложенной совокупности признаков позволяет обеспечить достижение технического результата.

Ниже приведен пример осуществления способа получения сорбента.

Пример.

Используется низинный торф Мельчевского месторождения, который обрабатывают 0,5% раствором гидроксида калия. Проводится разделение твердой и жидкой фаз, после чего последнюю обрабатывают соляной кислотой, снижая рН до значения 5,0. Гелеобразный осадок, полученный при рН 5,0, обрабатывают соляной кислотой до значения рН 2,0, получают гелеобразный осадок и надосадочную жидкость второй стадии гелирования. Надосадочные жидкости с каждой стадии гелирования подвергают термообработке в течение 14 часов воздушным потоком при 110-120°С, смешивают полученные продукты с полученной после обработки низинного торфа раствором гидроксида калия твердой фазой. Смесь нагревают до 550-600°С и в течение 30 минут осуществляют выдержку при конечной температуре. После этого ее охлаждают и обрабатывают водяным паром при 830-850°С. После проведения процесса гранулирования смеси гранулы смешивают с гелеобразным осадком второй стадии гелирования, предварительно промытым водой, до получения сорбента и проводят сушку в потоке воздухе при 60°С.

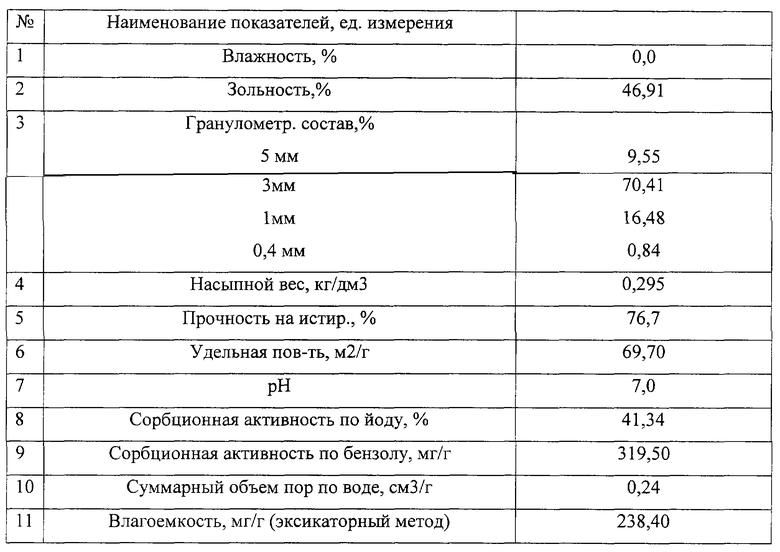

Полученный сорбент имеет, например, характеристики, приведенные в таблице

Данным способом получают гранулы как одинаковые, так и различные по геометрическим размерам, а также геометрически подобные. Сечения гранул отвечают ряду кривых второго порядка. Получение гранул различного вида расширяет область применения сорбента, созданного предложенным методом.

Использование данного сорбента, обладающего повышенными прочностными характеристиками, повышенными значениями молекулярно-сорбционной и ионно-сорбционной емкостей, а также способностью функционирования в различных растворах, позволяет проводить эффективную очистку растворов и вод от тяжелых металлов и органических примесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОРБЕНТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ РАЗДЕЛЬНОГО ВЫДЕЛЕНИЯ СОЛЕЙ МЕТАЛЛОВ ИЗ ОТХОДОВ | 2004 |

|

RU2256496C1 |

| СОРБЦИОННЫЙ СПОСОБ ОЧИСТКИ ПЕСКА ОТ ЗАГРЯЗНЕНИЙ | 2003 |

|

RU2233204C1 |

| СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЯ | 2004 |

|

RU2256635C1 |

| СОРБЕНТ И СОРБЦИОННО-ДЕСОРБЦИОННЫЙ СПОСОБ ВЫДЕЛЕНИЯ УРАНА И СОЕДИНЕНИЙ АКТИНОИДОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2004 |

|

RU2256497C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМОГО ГУМАТА | 2005 |

|

RU2286970C1 |

| НЕОРГАНИЧЕСКИЙ СФЕРОГРАНУЛИРОВАННЫЙ ОБВОДНЕННЫЙ ИОНООБМЕННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2034645C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ СОРБЕНТОВ, СЕЛЕКТИВНЫХ К РАДИОНУКЛИДАМ ЦЕЗИЯ | 2015 |

|

RU2618705C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕКУЧЕЙ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ОКСИДА АЛЮМИНИЯ | 2023 |

|

RU2813492C1 |

| Способ получения гранулированного сорбента на основе гидроксида титана | 1983 |

|

SU1150024A1 |

| Способ получения гранулированного гуминового детоксиканта | 2020 |

|

RU2762366C1 |

Изобретение относится к способам получения сорбентов, в основном для очистки растворов от примесей тяжелых металлов. Торф обрабатывают раствором гидроксида калия, осуществляют разделение твердой и жидкой фаз, обработку жидкой фазы кислым реагентом до снижения рН до значения 4-6, гелирование с получением гелеобразного осадка и надосадочной жидкости, обработку осадка кислым реагентом до значения рН 2,0-2,5 с получением гелеобразного осадка и надосадочной жидкости второй стадии гелирования, отделенные надосадочные жидкости с каждой стадии гелирования подвергают термообработке в потоке воздуха при 110-120°С, после чего продукты термообработки смешивают между собой и с твердой фазой, выделенной после обработки торфа раствором гидроксида калия, полученную смесь подвергают нагреву до 550-600°С, выдерживают при конечной температуре, охлаждают, обрабатывают водяным паром при 830-850°С и гранулируют, далее полученные гранулы смешивают с промытым водой гелеобразным осадком второй стадии гелирования до получения гранул, покрытых пленкой геля, и подвергают их аэрации. Изобретение позволяет получить сорбент в виде гранул, обладающий высокими механической прочностью, ионообменной и сорбционной емкостью и устойчивостью в различных растворах. 6 з.п. ф-лы, 1 табл.

| AT 382326 В, 10.02.1987 | |||

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 2000 |

|

RU2198728C2 |

| КОМПОЗИЦИОННЫЙ ГУМИНОАЛЮМОКРЕМНЕЗЕМНЫЙ СОРБЕНТ | 2000 |

|

RU2174871C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ГУМИНОСОДЕРЖАЩЕГО СОРБЕНТА С КРЕМНЕЗЕМНОЙ МАТРИЦЕЙ | 1997 |

|

RU2131296C1 |

| СПОСОБ СТАБИЛИЗАЦИИ БУТИЛКАУЧУКА | 1999 |

|

RU2156263C1 |

Авторы

Даты

2004-05-20—Публикация

2003-06-10—Подача