Устройство относится к железнодорожному транспорту, а именно к вагоноремонтному производству, и предназначено для демонтажа соединений с гарантированным натягом колец буксовых подшипников колесных пар вагонов гидропрессовым способом.

Известны гидропрессовые соединения, сборку и демонтаж которых выполняют при помощи устройств [1, 2, 3] для осуществления торцового нагнетания масла или другой рабочей жидкости (РЖ) под высоким давлением в сопряжение и относительного аксиального сдвига напрессованной детали.

Наиболее близким по технической сущности к заявленному устройству является устройство [4] для разборки соединений буксовых роликовых подшипников с шейками осей колесных пар. Указанное устройство состоит из гидравлической и механической частей. Гидравлическая часть предназначена для подачи РЖ под торец кольца подшипника и содержит корпус гидроцилиндра высокого давления РЖ в виде стакана с центральным отверстием в днище, снабженного кольцевым уплотнением, через которое проходит соединенный с шейкой выпрессовываемой оси поршень-шток. Открытый торец упомянутого стаканообразного корпуса оснащен торцовым уплотнением в зоне контакта с торцом демонтируемого кольца подшипника. Механическая часть включает в себя два концентрично установленных цилиндрических стакана (относительно поршень штока) с оппозитно расположенными днищами, при этом один из них (наружный) снабжен средством скрепления с корпусом рабочего гидроцилиндра, а последний снабжен средством закрепления на наружной поверхности демонтируемого кольца подшипника в виде фрикционных зажимов. Второй стакан внутренний, соединенный через первый стакан с корпусом рабочего гидроцилиндра, выполнен с центральным отверстием в днище с резьбой под силовой винт аксиального сдвига демонтируемого кольца подшипника относительно шейки оси. Силовой винт снабжен антифрикционной опорой по центру поршень-штока, при этом последний имеет средство скрепления с шейкой оси колесной пары и его наружный диаметр меньше диаметра шейки оси на величину, обеспечивающую монтажный зазор со снятым с шейки оси кольцом подшипника.

Основными недостатками устройства-прототипа являются: - последовательный раздельный маслосъем (гидрораспрессовка) колец переднего и заднего подшипников; - необходимость разборки устройства после демонтажа кольца переднего и повторной сборки устройства для маслосъема кольца заднего подшипников.

Задачей предлагаемого изобретения является повышение надежности работы и расширение функциональных возможностей устройства, увеличение производительности процесса маслосъема и гидронапрессовки колец подшипников.

Поставленная задача решается при помощи устройства для распрессовки соединений колец буксовых подшипников колесных пар, имеющего механическую и гидравлическую части. Гидравлическая часть, предназначенная для одновременной подачи РЖ высокого давления под торцы двух смежно расположенных на шейке оси колец заднего и переднего подшипников через зону контакта их торцов и с наружного торца кольца переднего подшипника, а также для раздельной подачи РЖ в указанные зоны, содержит:

- основной корпус в виде ступенчатого цилиндрического стакана, снабженный полым поршень-штоком с внутренней резьбовой частью, который проходит через центральное отверстие в днище этого стакана, снабженное кольцевым уплотнением, соединен соосно с шейкой оси колесной пары, при этом имеется штуцер для подвода РЖ (масла), запорный клапан и маслопровод в упомянутом корпусе, а также кольцевые уплотнения внутренних ступенчатых полостей последнего;

- вспомогательный корпус в виде толстостенного кольца, внутренняя поверхность которого выполнена с двухсторонней конусностью, при этом вершины конусов направлены в сторону средней части этого кольца, а внутри стенки последнего имеется маслоподводящий канал;

- одна конусная втулка кольцевого уплотнения высокого давления закреплена в основном корпусе, взаимодействует с одной внутренней конической поверхностью вспомогательного корпуса и выполнена с возможностью создания уплотнения на наружной поверхности кольца переднего подшипника, а другая конусная втулка кольцевого уплотнения высокого давления закреплена во вспомогательном корпусе, контактирует со второй конической поверхностью вспомогательного корпуса и выполнена с возможностью создания уплотнения на наружной поверхности кольца заднего подшипника.

Механическая часть выполнена в виде коаксиально размещенного внутри полого поршень-штока силового винта с фланцем, на котором концентрично установлено стяжное кольцо с антифрикционной опорной частью, при этом данное кольцо скреплено при помощи удлиненных соединительных элементов с основным корпусом, а с другого конца последнего закреплена разрезная втулка с клеммовым соединением для закрепления ее на буртике кольца заднего подшипника.

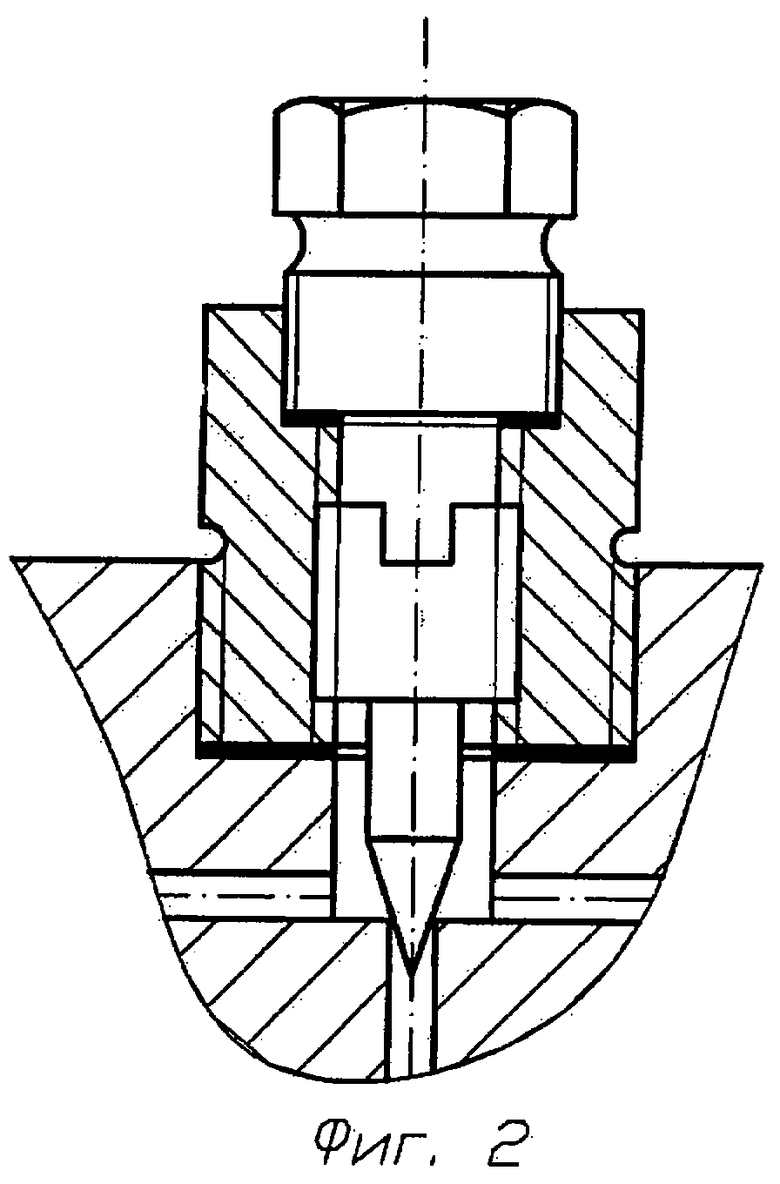

На чертеже приведено устройство для гидрораспрессовки соединений колец подшипников с шейками осей колесных пар (фиг.1), продольный разрез (фиг.2).

Устройство содержит основной корпус 1, снабженный полым поршень-штоком 2, который закрепляется соосно на торце шейки оси 3 колесной пары, кольцевым уплотнением 4, штуцером 5 для подвода РЖ в замкнутые изолированные полости А и В, запорным клапаном 6 и кольцевыми уплотнениями 7, 8, а также вспомогательный корпус 9 и конусные втулки 10 и 11 уплотнений высокого давления, силовой винт со стяжным кольцом 13, которое используется при распрессовке, и удлиненными соединительными элементами 14, закрепительную разрезную втулку 15 с клеммовым соединением. Устройство закрепляется на демонтируемых кольцах 16 и 17 переднего и заднего подшипников, стяжные элементы 18 и 19 предназначены для закрепления втулок 10, 11 на поверхности колец подшипников, разъемная монтажная втулка 20 используется при выполнении гидропрессовой сборки соединений колец подшипников с шейкой оси колесной пары (возможно выполнять запрессовку без использования монтажной втулки при размещении кольца 13 с внутренней стороны буртика поршень-штока 2). Заглушку 21 используют при необходимости демонтажа только кольца 16 переднего буксового подшипника

Устройство работает следующим образом. Устанавливают концентрично на кольцо 17 скрепленные между собой на резьбе втулки 15 и 11, а затем надвигают вспомогательный корпус 9. На кольце 16 размещают основной корпус 1 с поршень-штоком 2 и сдвигающим кольцом 13, закрепляют поршень-шток 2 на торце шейки оси 3. При помощи стяжных элементов 18, 19 создают уплотнение по конусной втулке 10 со стороны кольца 16, а затем по конусной втулке 11 со стороны кольца 17. Скрепляют неподвижно сдвигающее кольцо 13 соединительными элементами 14 с основным корпусом 1.

Демонтаж колец 16 и 17 выполняют при подаче РЖ через штуцер 5 во внутренние изолированные полости А и В. После создания расклинивающей масляной прослойки в зоне контакта колец 12 и 13 с шейкой оси 5 вращением силового винта 12 осуществляют аксиальное перемещение демонтируемых двух колец подшипников с шейки оси на поршень-шток 2. Снижают давление РЖ, удаляют стяжные элементы 18 и 19, ослабляют клеммовые соединение закрепительной втулки 15, разбирают устройство, отсоединяют от шейки оси поршень-шток 2 и удаляют демонтированные кольца 12 и 13 заднего и переднего подшипников.

Для монтажа соединений с натягом на шейке 3 колец 16 и 17 подшипников последние размещают внутри основного 1 и вспомогательного 9 корпусов концентрично относительно поршень-штока 2, который закрепляют после этого соосно с шейкой оси. Скрепляют между собой составные части устройства при помощи стяжных элементов 18 и 19, герметизируя внутренние полости А и В при помощи кольцевых уплотнений 4, 7, 8 и конусных втулок 10, 11 уплотнений высокого давления, а затем закрепляют клеммовое соединение втулки 15 на буртике кольца 17 заднего подшипника. Устанавливают разъемную монтажную втулку 20 на поршень-шток 2 и вращением винта 12 выполняют незначительную механическую запрессовку кольца 17 заднего подшипника на шейку 3 оси для герметизации зоны контакта колец 16 и 17 с последней. Нагнетают РЖ через штуцер 5 в замкнутые полости А и Б. После достижения расчетного значения величины давления в указанных полостях вращением винта 12 выполняют аксиальное относительное перемещение колец 17 и 16 на их посадочные поверхности на шейке 3 оси по масляной прослойке в зоне контакта указанных деталей. Снижают давление РЖ и демонтируют устройство для запрессовки, освобождая от него напрессованные на шейку оси кольца заднего и переднего буксовых подшипников.

Источники информации

1. Сборка и монтаж изделий машиностроения: Справочник: - М.: Машиностроение, 1983. - Т.1. - 480 с.

2. Новиков М.П. Основы технологии сборки машин и механизмов. - М.: Машиностроение, 1980. - 592 с.

3. Патент BY 4806 U. Устройство для разборки соединений колец подшипников с шейками осей колесных пар / Чернин И.Л., Чернин Р.И., Гориченко С.Ф. (30.10.2008 г).

4. Патент BY 7609 С1. Устройство для разборки соединений колец буксовых подшипников с шейками осей колесных пар вагонов / Чернин И. Л., Сенько Н.Г., Чернин Р.И. (30.12.2005 г.) - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ НАПРЕССОВКИ КОЛЕЦ ПОДШИПНИКОВ НА ШЕЙКЕ ОСИ КОЛЕСНОЙ ПАРЫ | 2009 |

|

RU2415391C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ НАПРЕССОВКИ КОЛЕЦ ПОДШИПНИКОВ НА ШЕЙКЕ ОСИ КОЛЕСНОЙ ПАРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329478C1 |

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ НА СДВИГ КОЛЕЦ ПОДШИПНИКОВ НА ШЕЙКЕ ОСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476839C1 |

| Устройство для расспрессовки осей колес | 1990 |

|

SU1770112A2 |

| Устройство для распрессовки осей колес | 1988 |

|

SU1685667A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПРОЧНОСТИ СОПРЯЖЕНИЯ КОЛЬЦА ПОДШИПНИКА С ШЕЙКОЙ ОСИ КОЛЕСНОЙ ПАРЫ | 2004 |

|

RU2279647C2 |

| Способ неразрушающего контроля прочности прессового соединения колец подшипников с шейкой оси колесной пары и устройство для его осуществления | 2022 |

|

RU2797661C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОЧНОСТИ НАПРЕССОВКИ НА ШЕЙКУ ОСИ КОЛЬЦА ПОДШИПНИКА ПРИ ТЕПЛОВОЙ СБОРКЕ | 2002 |

|

RU2228830C2 |

| Устройство для сборки с натягом деталей типа вал-втулка | 1988 |

|

SU1685666A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1989 |

|

SU1685669A1 |

Устройство относится к железнодорожному транспорту и предназначено для напрессовки и распрессовки колец подшипников колесных пар. Устройство содержит поршень-шток, разрезную втулку с клеммовым соединением для закрепления ее на буртике кольца заднего подшипника, две конусные втулки, основной корпус, вспомогательный корпус и механическую часть для аксиального перемещения переднего и заднего колец подшипников относительно шейки оси колесной пары. Поршень-шток выполнен полым и размещен внутри основного корпуса. Вспомогательный корпус размещен соосно с основным корпусом и выполнен в виде ступенчатого толстостенного кольца с двумя оппозитно расположенными внутренними коническими поверхностями и с маслоподводящими каналами в его стенке. Основной корпус выполнен в виде двухступенчатого цилиндрического стакана с центральным отверстием в его днище и маслопроводом с запорным клапаном в его стенках. Одна конусная втулка закреплена в основном корпусе и взаимодействует с одной внутренней конической поверхностью вспомогательного корпуса. Другая конусная втулка закреплена во вспомогательном корпусе и контактирует со второй конической поверхностью вспомогательного корпуса. В результате расширяются функциональные возможности, повышается надежность и увеличивается производительность устройства. 1 з.п. ф-лы, 2 ил.

1. Устройство для гидрораспрессовки и гидронапрессовки переднего и заднего колец подшипников с шейкой оси колесной пары, содержащее гидравлическую часть для торцовой подачи рабочей жидкости в зону сопряжения, имеющее выполненный в виде стакана с центральным отверстием в его днище основной корпус, снабженный оппозитно расположенными уплотнением на торце упомянутого стакана и кольцевым уплотнением в указанном центральном отверстии с размещенным внутри его соосно скрепленным с шейкой оси поршень-штоком, выполненным с наружным диаметром, меньшим по величине диаметра шейки колесной пары, а также разрезную втулку с клеммовым соединением для закрепления ее на буртике кольца заднего подшипника и механическую часть для аксиального перемещения переднего и заднего колец подшипников относительно шейки оси колесной пары, отличающееся тем, что оно снабжено двумя конусными втулками кольцевого уплотнения высокого давления и вспомогательным корпусом, размещенным соосно с основным корпусом, закрепленным во внутренней полости последнего и выполненным в виде ступенчатого толстостенного кольца с двумя оппозитно расположенными внутренними коническими поверхностями и маслоподводящими каналами в его стенке, при этом основной корпус выполнен в виде двухступенчатого цилиндрического стакана с маслопроводом с запорным клапаном в его стенках, кольцевое уплотнение расположено на внутренних ступенчатых полостях цилиндрического стакана, поршень-шток выполнен полым с внутренней резьбовой частью, причем одна конусная втулка кольцевого уплотнения высокого давления закреплена в основном корпусе, взаимодействует с одной внутренней конической поверхностью вспомогательного корпуса, и выполнена с возможностью создания уплотнения на наружной поверхности кольца переднего подшипника, а другая конусная втулка кольцевого уплотнения высокого давления закреплена во вспомогательном корпусе, контактирует со второй конической поверхностью вспомогательного корпуса и выполнена с возможностью создания уплотнения на наружной поверхности кольца заднего подшипника.

2. Устройство по п.1, отличающееся тем, что механическая часть содержит силовой винт с фланцем, коаксиально размещенный внутри поршень-штока, на котором концентрично размещено стяжное кольцо с антифрикционной опорной частью, скрепленное с основным корпусом посредством удлиненных соединительных элементов.

| Пружина для крутильных и прядильных веретен | 1927 |

|

SU7609A1 |

| Устройство для расчленения колесных пар рельсового транспорта | 1959 |

|

SU123557A1 |

| Устройство для сборки и разборки прессовых соединений типа вал-втулка | 1989 |

|

SU1750912A1 |

| Двусторонний усилитель | 1936 |

|

SU52756A1 |

| US 4214363 A, 29.07.1980. | |||

Авторы

Даты

2011-09-27—Публикация

2009-09-11—Подача