Изобретение относится к способам изготовления лопатки компрессора, может применяться в авиационных газотурбинных двигателях и энергетических установках для рабочих и направляющих лопаток вентиляторов и турбин.

Известен способ изготовления лопатки вентилятора, описанный в а.с. СССР №985457 “Лопатка вентилятора”, кл. F 04 D 29/38 от 30.12.82 г. Лопатку изготавливают следующим образом: к обечайке приваривают арматурную стальную проволоку или приклеивают вертикальные стержни с последующей обмазкой адгезирующим и водоотталкивающим составом (олифой) и заполняют полости, образованные обечайками, пластифицированным пенобетоном.

Недостатком данного способа является невозможность его применения для высоконагруженных лопаток, применяемых в авиационных, энергетических и др. установках, где температура воздуха на входе в вентилятор существенно превышает температуру термостабильности и заданной прочности используемых пенобетона и олифы.

Наиболее близким по технической сущности к заявляемому способу является способ изготовления лопатки осевого компрессора, описанный в а.с. СССР №178932 “Рабочая лопатка осевого компрессора” кл. F 04 D 29/38, опубликованная 03.11.66 г. В данном способе штампуют несколько пластин заданного профиля и различной длины, затем накладывают их одна на другую и соединяют между собой фигурными перемычками. Получаемый таким образом пакет пластин образует лопатку, характерным признаком которой является сформированный заточкой на кромках угол α.

Недостатком данного способа изготовления лопатки является применительно к высокопроизводительным и высокоэкономичным осевым компрессорам, где коэффициент полезного действия достигает 90%, необходимость применения высокоточной штамповки получения пластин с заданным профилем, что, с одной стороны, увеличивает трудоемкость изготовления пластин, а с другой стороны - необходимость применения специального оборудования для реализации процесса штамповки в условиях сверхпластичности. В противном случае штамповка не гарантирует получения однородной структуры в крупногабаритных пластинах, а следовательно, в пластинах будет иметь место большая дисперсия прочностных характеристик, что недопустимо для высоконагруженных деталей.

Кроме того, используемый в известном способе метод соединения между собой лопаток существенно усложняет технологию изготовления лопаток сложной конфигурации, характерной для авиационных, а также современных стационарных компрессоров, и ограничивает возможности отстройки лопаток от резонансных форм колебаний.

В предлагаемом авторами способе изготовления лопатки компрессора решаются как технологические, так и эксплуатационные задачи, за счет:

использования листовых заготовок упрощается технология формообразования лопатки, отпадает необходимость применения специального прессового оборудования, при котором требуется создание для процесса прессования условий сверх пластичности;

листовых заготовок, обладающих более однородными свойствами по сравнению со штампованными полосами, обеспечивается получение в лопатке стабильных характеристик прочности, достигается повышение сопротивления развитию усталостных трещин, птицестойкость и др.;

изменения конфигурации листовых заготовок формируются полости внутри лопатки, уменьшающие массу лопаток;

размещения в лопатке заданным образом хотя бы одной заготовки с специальными прочностными характеристиками достигаются локальное повышение сопротивление усталости, увеличение циклической долговечности, торможение скорости развития усталостных трещин и характеристик демпфирования.

Поставленная задача достигается тем, что в способе изготовления лопатки компрессора, заключающемся в придании пластинам заданного профиля и размера и их последующим соединении друг с другом, пластины вырезают из прокатанного листа металла, помещают в штамп, повторяющий профиль и размер лопатки, без зазоров соответствующие пластины укладывают друг на друга и производят диффузионную сварку в вакууме или нейтральной среде при температуре в пределах 800-900°С и давлении 0,5-10 МПа.

Во внутренних пластинах вырезают полости.

Хотя бы одну пластину вырезают из металла с другими характеристиками прочности.

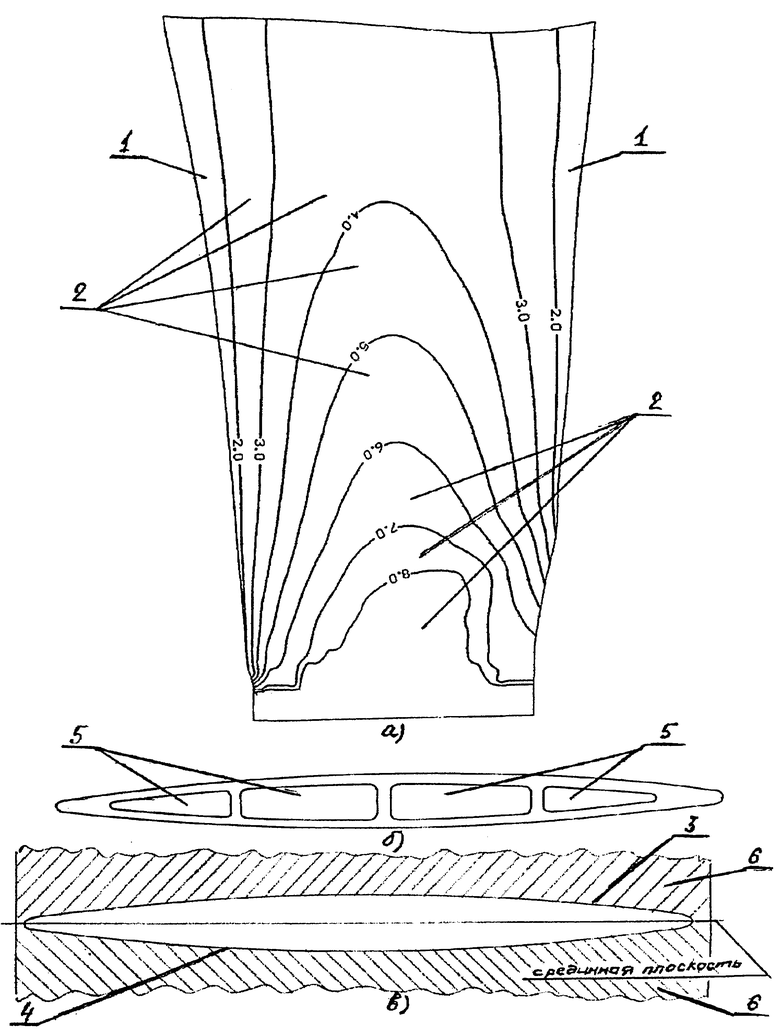

На чертеже изображены схема изготовления лопатки компрессора: а) распределение пластин в лопатке; б) расположение внутренних полостей в лопатке; в) схема расположения штампов относительно спинки и корыта лопатки.

Предложенный способ изготовления лопатки компрессора осуществляется следующим образом. Сначала вырезают наружные пластины 1 и промежуточные пластины 2, составляющие лопатку. Наружные пластины 1 вырезают таким образом, что они повторяют профиль и размер спинки 3 и корыта 4 лопатки. Промежуточные пластины 2 вырезают такого размера и профиля, что при дальнейшем сложении пластин 2 с наружными пластинами 1 образовавшийся пакет пластин формирует профиль и размеры всей лопатки. Промежуточные пластины 2 выполняют убывающими по размерам от наружных пластин 1 к центральному продольному сечению лопатки навстречу друг другу, что определяется переменным по высоте профилем самой лопатки. Все пластины маркируют. Каждую пластину 1 и 2 вырезают из листового металлического материала, толщина которого выбирается минимально возможной для выбранного конструкционного материала и технологического процесса получения листа.

В промежуточных пластинах 2 могут быть вырезаны дополнительные полости 5 расчетной конфигурации и координатами их размещения, позволяющие уменьшить массу лопатки или управлять изменением форм колебаний лопатки. Возможно применение материалов с различными механическими свойствами (по прочности, пластичности и др.). Одну или несколько пластин вырезают из различных материалов, получая возможность управлять местной прочностью в лопатке.

Вырезанные и промаркированные пластины 1 и 2 помещают в штамп 6, повторяющий формы и размеры лопатки. Сначала укладывают хотя бы одну наружную пластину 1 со стороны спинки 3 лопатки, на нее укладывают без зазора соответствующие промежуточные пластины 2, затем укладывают хотя бы одну наружную пластину 1 со стороны корыта 4 и накрывают полученный пакет пластин половиной штампа 6, профиль и контуры которой соответствуют профилю и контуру лопатки со стороны корыта 4.

Затем проводят диффузионную сварку пакета в вакууме или в нейтральной среде при температуре в пределах 800-900°С и давлении 0,5-10 МПа.

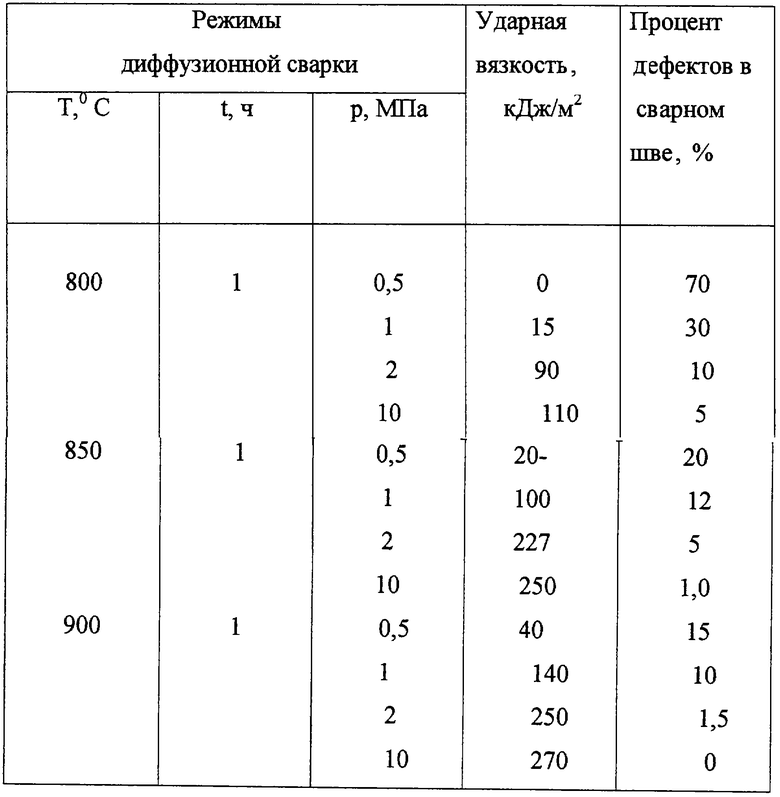

В таблице приведены данные влияния на качество сварного шва режимов диффузионной сварки.

Предложенный способ изготовления лопатки компрессора позволяет упростить технологический процесс изготовления лопаток сложной конфигурации, повысить эксплуатационные свойства лопатки за счет повышения сопротивляемости развитию трещин в теле лопатки. Кроме того, способ позволяет управлять и варьировать характеристиками прочности в различных зонах лопатки, вести отстройку от резонансных форм колебаний без изменения конфигурации внутренних полостей лопатки, управлять механизмом демпфирования, локально повышать сопротивление усталости и циклическую долговечность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОПАТКА ОСЕВОГО КОМПРЕССОРА | 2001 |

|

RU2210009C1 |

| ПОЛАЯ ЛОПАТКА ВЕНТИЛЯТОРА | 2008 |

|

RU2382911C1 |

| ВЕНЕЦ РОТОРА ОСЕВОГО КОМПРЕССОРА (ВЕНТИЛЯТОРА) ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2002 |

|

RU2213272C1 |

| Способ изготовления пустотелой лопатки турбомашины | 2016 |

|

RU2633564C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ЛОПАТКИ ТУРБОМАШИНЫ | 2011 |

|

RU2464450C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОЙ ПОЛОЙ ЛОПАТКИ ТУРБОМАШИНЫ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2016 |

|

RU2628843C1 |

| СПОСОБ ДИАГНОСТИКИ ФЛАТТЕРА ЛОПАТОК РАБОЧЕГО КОЛЕСА В СОСТАВЕ ОСЕВОЙ ТУРБОМАШИНЫ | 2013 |

|

RU2525061C1 |

| НАДРОТОРНОЕ УСТРОЙСТВО КОМПРЕССОРА И ОСЕВОЙ КОМПРЕССОР | 2005 |

|

RU2282754C1 |

| ДРОССЕЛЬ ДЛЯ ИСПЫТАНИЙ КОМПРЕССОРОВ | 2005 |

|

RU2302621C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАКЛАДКИ ПЕРЕДНЕЙ КРОМКИ КОМПОЗИЦИОННОЙ ЛОПАТКИ ВЕНТИЛЯТОРА | 2012 |

|

RU2503519C1 |

Изобретение относится к способам изготовления лопатки компрессора и может быть использовано в авиационных газотурбинных двигателях и энергетических установках для рабочих и направляющих лопаток вентиляторов и турбин. Технический результат достигается тем, что в способе изготовления лопатки компрессора, заключающемся в придании пластинам заданного профиля и размеров и их последующем соединении друг с другом, пластины вырезают из прокатанного листа металла, помещают в штамп, повторяющий профиль и размеры лопатки, укладывают без зазоров соответствующие пластины друг на друга и производят диффузионную сварку в вакууме или нейтральной среде при температуре в пределах 800-900°С и давлении 0,5-10 МПа. 2 з.п. ф-лы, 1 ил., 1 табл.

| РАБОЧАЯ ЛОПАТКА ОСЕВОГО КОМПРЕССОРА | 0 |

|

SU178932A1 |

| Рабочее колесо турбомашины | 1984 |

|

SU1206577A1 |

| Рабочее колесо осевого компрессора | 1986 |

|

SU1370320A1 |

| Передача с промежуточными звеньями | 1985 |

|

SU1335757A1 |

| US 4595340 А, 17.06.1986 | |||

| ЭНЕРГОЭФФЕКТИВНОЕ ОТАПЛИВАЕМОЕ ЗДАНИЕ С ТЕПЛИЦЕЙ | 2015 |

|

RU2606891C1 |

Авторы

Даты

2004-05-20—Публикация

2002-08-13—Подача