Изобретение относится к накладке тормозной колодки для дисковых тормозных механизмов, в частности для дорожного и рельсового транспорта, согласно ограничительной части п.1 формулы изобретения.

Накладки тормозных колодок для дисковых тормозных механизмов известны в самых разных вариантах выполнения. Общим для всех, однако, является то, что на металлической несущей пластине расположен блок из фрикционного материала. Так как листовые несущие пластины изготовлены из металлических материалов, то они обладают большим весом и, кроме того, имеют высокий коэффициент теплопередачи.

Задачей данного изобретения является создание накладки тормозной колодки описанного вначале типа, несущая пластина которой имела бы небольшой вес и малый коэффициент теплопередачи при высокой механической прочности, причем одновременно материал несущей пластины при изготовлении накладки тормозной колодки интегрируется в материал блока из фрикционного материала.

Эта задача решается накладкой тормозной колодки с признаками п.1 формулы изобретения.

Согласно им изобретение состоит в несущей пластине для такой накладки тормозной колодки из твердой, аморфной и до температуры разложения жесткой пластмассы, которая построена из пространственно сшитых густо-сетчатых макромолекул с высокой механической прочностью. Предпочтительно несущая пластина состоит из термореактивной пластмассы. Материал несущей пластины при ее изготовлении на краевых участках и в областях прилегания материала пластмассы к блоку из фрикционного материала проникает в материал блока из фрикционного материала и, кроме того, перекрывает боковые стенки расположенного на несущей пластине блока из фрикционного материала, так что материал несущей пластины как бы сваривается с материалом блока из фрикционного материала и, таким образом, блок из фрикционного материала интегрируется в материал несущей пластины.

Неожиданным образом оказалось, что в качестве материала несущей пластины особенно предпочтительно годятся термореактивные пластины из-за своей высокой прочности. К тому же они обладают малым весом и малой теплопроницаемостью. Особенно предпочтительным при этом является то, что материал несущей пластины при ее изготовлении, например способом литья под давлением, проникает в материал блока из фрикционного материала в районе его боковых стенок, так что блок из фрикционного материала удерживается на несущей пластине одновременно с силовым и геометрическим замыканием и связан с ней, поскольку материал несущей пластины также в области прилегания блока из фрикционного материала проникает в его материал.

Примеры выполнения изобретения приведены в зависимых пунктах формулы изобретения.

Предпочтительные варианты выполнения изобретения представлены в чертежах, где

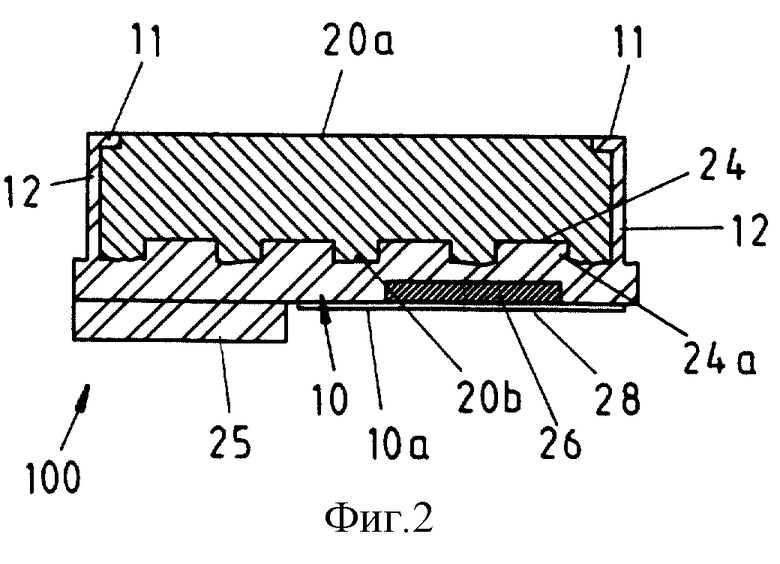

на фиг.1 показан вид сверху накладки тормозной колодки, состоящей из несущей пластины и блока из фрикционного материала;

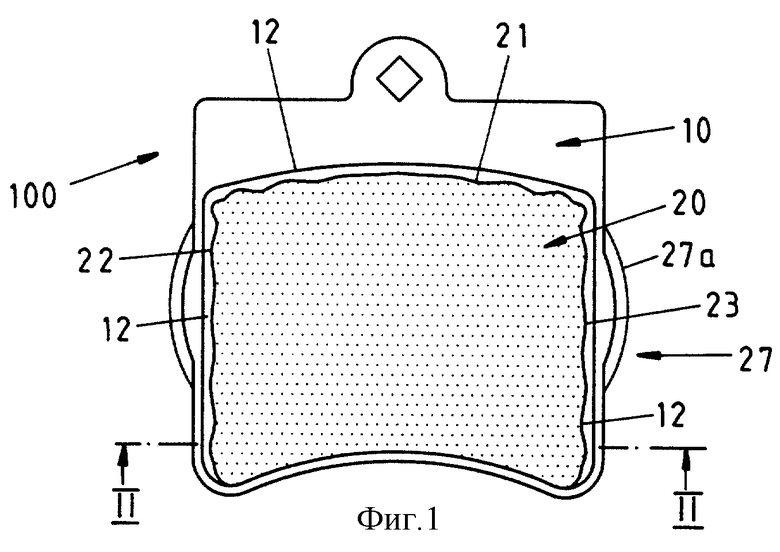

на фиг.2 - увеличенный перпендикулярный разрез по линии II-II фиг.1 другого варианта выполнения.

Накладка 100 тормозной колодки для дисковых тормозных механизмов, в частности для дорожного и рельсового транспорта, состоит согласно фиг.1 и 2 из интегрированного в несущую пластину 10 из термореактивной пластмассы блока 20 из фрикционного материала. При изготовлении накладки 100 тормозной колодки, например способом литья под давлением, несущая пластина 10 выполняется и устанавливается на одной из двух сторон блока 20 из фрикционного материала. Блок 20 из фрикционного материала не закрепляется на изготовленной в процессе отдельной рабочей операции несущей пластине 10. Блок из фрикционного материала при изготовлении несущей пластины как бы окружается оболочкой, так что боковые стенки, в частности три взаимосвязанные боковые стенки 21, 22, 23 блока 20 из фрикционного материала, окружаются материалом несущей пластины 10 (фиг.1). Боковые стенки 21, 22, 23 блока 20 из фрикционного материала затем окружаются боковыми стенками 12, которые образуются при изготовлении несущей пластины 10. При этом материал несущей пластины 10, который переходит на боковые стенки 21, 22, 23 блока 20 из фрикционного материала, может проходить до краевой области свободной от несущей пластины поверхности 20а блока 20 из фрикционного материала и здесь сваривается с материалом блока из фрикционного материала, а эти перекрывающиеся участки материала обозначены поз. 11 (фиг.2). Также материал несущей пластины 10, который перекрывает боковые стенки 21, 22, 23 блока 20 из фрикционного материала, как бы впекается в материал блока 20 из фрикционного материала, так что возникает внутренняя связь между материалом несущей пластины 10 и материалом блока 20 из фрикционного материала.

В качестве термореактивной пластмассы для изготовления несущей пластины 10, в частности, находят применение фенопласты или аминопласты, причем можно также использовать сшитые путем полиприсоединения или полимеризации материалы или смеси материалов, как, например, ЕР- и UP-смолы и системы PUR-продуктов (эпоксидные смолы и ненасыщенные полиэфирные смолы и системы полиуретановых продуктов).

Блок 20 из фрикционного материала можно на нижней стороне 20б снабдить углублениями 24, которые затем заполнены материалом 24а несущей пластины 10. Таким образом, материал несущей пластины 10 проникает в материал блока 20 из фрикционного материала и впекается в материал блока 20 из фрикционного материала, так что возникает внутренняя связь.

В качестве мероприятия для воздействия на шумовые свойства, т.е. воздействия на собственную частоту всего узла - блока 20 из фрикционного материала и несущей пластины 10 - обратную сторону 10а несущей пластины 10 можно выполнить геометрически различной формы, а именно со скосами или углублениями /возвышениями/ вмятинами 25 и т.п., которые состоят из того же материала, из которого изготовлена несущая пластина. Также возможно в материал несущей пластины 10 внедрить материалы с другой плотностью или предусмотреть вкладыши 26, с тем, чтобы воздействовать на шумовые свойства. Несущая пластина 10 и формованные элементы 25 состоят из одного материала.

Вставные детали 27а, например из металла, в несущей пластине 10 могут способствовать повышению механических свойств термореактивного материала на участках, в которых механические свойства особенно важны, например, в направляющих поверхностях 27 или контактных поверхностях тормозного поршня. Вставные детали 27а могут иметь различную геометрию.

Для механической развязки между накладкой тормозной колодки/несущей пластиной и тормозом (тормозным поршнем) можно в следующей рабочей операции непосредственно на несущую пластину нанести разделительный слой 28, например из эластомера. После нанесения средства, обеспечивающего сцепление, эластомер наносят на несущую пластину 10 с геометрическим замыканием, например, способом литья под давлением. Разделительный слой 28 можно также нанести на возвышения 25 и в углубления на обратной стороне 10а несущей пластины 10 (не показано).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРМОЗНАЯ КОЛОДКА ДЛЯ ДИСКОВЫХ ТОРМОЗОВ ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2574307C2 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ КОММЕРЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2683912C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРМОЗНЫХ КОЛОДОК | 2005 |

|

RU2370681C2 |

| ИНДИКАТОР ИЗНОСА ТОРМОЗНОЙ НАКЛАДКИ, ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ С ТАКИМ ИНДИКАТОРОМ И ТОРМОЗНЫЕ КОЛОДКИ ДЛЯ ТАКОГО ДИСКОВОГО ТОРМОЗНОГО МЕХАНИЗМА | 2011 |

|

RU2587129C2 |

| ДИСКОВАЯ ТОРМОЗНАЯ КОЛОДКА | 2007 |

|

RU2357134C1 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ ГРУЗОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2017 |

|

RU2719831C1 |

| НАКЛАДКА ТОРМОЗНОЙ КОЛОДКИ ДЛЯ ДИСКОВОГО ТОРМОЗНОГО МЕХАНИЗМА | 2011 |

|

RU2565153C2 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ КОММЕРЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2684706C1 |

| ДИСКОВЫЙ ТОРМОЗ ГРУЗОВОГО АВТОМОБИЛЯ И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2017 |

|

RU2722516C1 |

| ТОРМОЗНАЯ КОЛОДКА ДИСКОВОГО ТОРМОЗНОГО УЗЛА, ИМЕЮЩАЯ ВСАСЫВАЮЩУЮ КАНАВКУ В ЗАДНЕЙ ОБЛАСТИ И СКОШЕННУЮ ПЕРЕДНЮЮ ОБЛАСТЬ | 2019 |

|

RU2777937C2 |

Накладка (100) тормозной колодки для дисковых тормозных механизмов, в частности для дорожного и рельсового транспорта, состоит из несущей пластины (10) и закрепленного на ней блока (20) из прессованного фрикционного материала, который закреплен на несущей пластине (10) с силовым и/или геометрическим замыканием, причем несущая пластина (10) состоит из твердой аморфной и до температуры разложения жесткой пластмассы, которая построена из пространственно сшитых густосетчатых макромолекул с высокой механической прочностью, как, например, термореактивной пластмассы, причем материал несущей пластины (10) внедряется в свободную от несущей пластины поверхность блока (20) из фрикционного материала и перекрывает боковые стенки расположенного на несущей пластине (10) блока (20) из фрикционного материала и сварен с материалом блока (20) из фрикционного материала. Технический результат заключается в небольшом весе несущей пластины и малом коэффициенте теплопередачи при высокой механической прочности. 9 з.п. ф-лы, 2 ил.

| ФРИКЦИОННАЯ НАКЛАДКА ДЛЯ ДИСКОВЫХ МУФТ И ТОРМОЗОВ | 1992 |

|

RU2011054C1 |

| US 4220223, 02.09.1980 | |||

| US 5099962, 31.08.1992 | |||

| БИОПРЕПАРАТ "АНТА-1"-КОРМОВАЯ ДОБАВКА ДЛЯ БРОЙЛЕРНЫХ ЦЫПЛЯТ | 1997 |

|

RU2110927C1 |

Авторы

Даты

2004-05-20—Публикация

1999-12-01—Подача