Изобретение относится к плазменной технологии производства изделий микроэлектроники и может быть использовано для процесса металлизации структур с субмикронными размерами элементов. В настоящее время при создании нового поколения гибридных интегральных микросхем используются рельефные подложки с глубиной (h) канавок в 5-10 раз больше их ширины (d), размеры которых менее 0,25 мкм. Таким образом, аспектное отношение для них h/d=5-10. Естественно, что обеспечение равномерного напыления таких узких канавок и отверстий представляет технологические трудности.

Обычно напыление подложек осуществляется в вакуумной камере путем зажигания разряда в нейтральном газе (аргон, криптон, ксенон), ионы которых, фокусируемые магнитным полем, попадают на мишень и выбивают из металлической мишени (алюминий, медь, титан и др.) атомы металлов, которые под различными углами осаждаются на подложке (см., например, Б.С. Данилин. Применение низкотемпературной плазмы для нанесения тонких пленок. М.: Энергоатомиздат, 1989, стр. 63-120) - аналог.

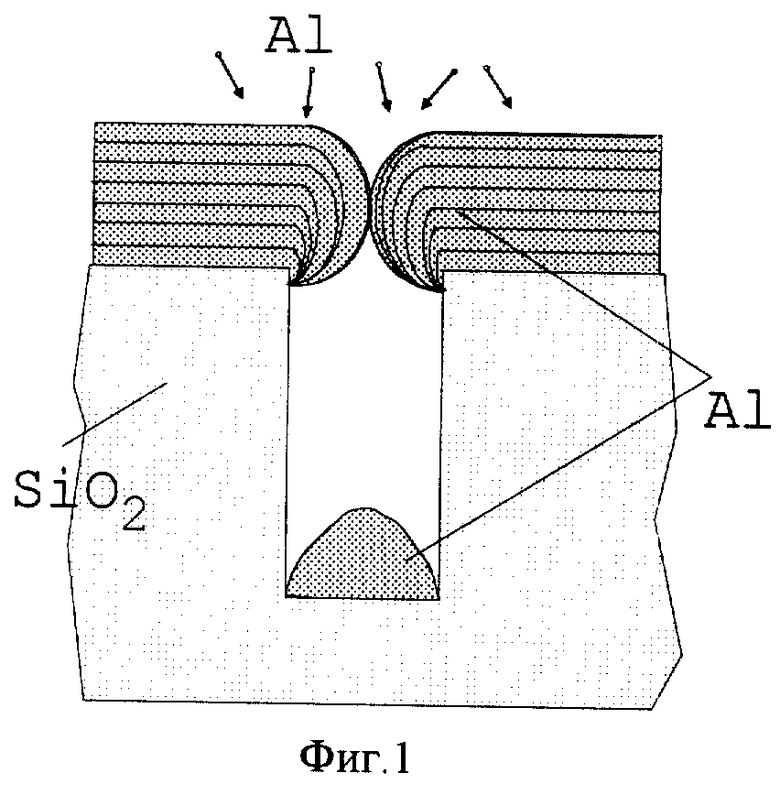

Управлять потоком нейтральных атомов металла невозможно. Поэтому напыление глубоких рельефных канавок и отверстий при таком методе далеко неравномерно. На вершине канавки образуется навес из металла, который закрывает доступ атомов металла внутрь, в результате чего дальнейшая металлизация канавки прекращается. Недостаток данной технологии аналога иллюстрируется фиг.1.

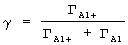

Чтобы провести металлизацию узкого отверстия, необходим поток частиц, падающий на подложку по нормали. Эту проблему можно решить с помощью ионизации распыленных атомов металла на их пути от мишени к подложке, так как на ионы можно воздействовать внешним магнитным и/или электрическим полями. Эффект напыления при падении ионов по нормали к подложке иллюстрируется фиг. 2.

Существуют несколько способов решения данной задачи. Один из них - совмещение магнетронного и индуктивно связанного источников [см., например, 1. S.M. Rossnagel. Directional and ionized physical vapour deposition for microelectronics application. J. Vac. Sci. Technol. 1998, V.16B, №5, p. 2600 - аналог; 2. J.M. Schneider, S. Rohde, W.D. Sproul, A. Matthews Recent developments in plasma assisted physical vapour deposition. J. Phys. D: Appl. Phys. 2000, V.33, p.180 - аналог].

В способах-аналогах между магнетроном и подложкой устанавливаются несколько витков обмотки, охватывающей высокочастотным электромагнитным полем объем плазменного пространства с частотой 13.56 МГц. Распыленные атомы металла ионизуются на пути от мишени магнетрона к подложке. Степень ионизации металла достигает 30%, а вклад потока ионов металла в полный поток, учитывая значительно большую скорость ионов, меняется от 20% при давлении 0,5 Па до 80% при 5 Па. Недостаток данного способа заключается в использовании достаточно низкого вакуума (высокого давления - 3-5 Па), при котором имеет место эффективная ионизация атомов металла. При таких давлениях длина свободного пробега распыленных атомов металла составляет 1-3 мм, они испытывают десятки-сотни столкновений на пути от мишени до подложки, многие из них рассеиваются и не попадают на нее, что приводит к уменьшению скорости образования металлической пленки. Скорость роста пленки нельзя повысить увеличением мощности распыляемого магнетрона. При больших мощностях магнетрона, когда концентрация атомов металла превышает концентрацию аргона, качество металлизации ухудшается. Так как потенциал ионизации металла меньше, чем аргона, преобладание атомов металла приводит к понижению температуры плазмы и, как следствие, уменьшению ионизации металла. Кроме того, при давлениях 3-5 Па вследствие нагрева атомов аргона его концентрация уменьшается, что в свою очередь также уменьшает вероятность ионизации атомов металла.

Ближайшим аналогом может служить установка с плоской металлической мишенью, выпускаемая корпорацией ASTeX [см., например, S.M. Rossnagel. Directional and ionized physical vapour deposition for microelectronics application. J. Vac. Sci. Technol. 1998, V.16B, №5, p.2598]. В способе ближайшего аналога плазму с высокой концентрацией (>1011 см-3) получают при давлении порядка 0,13 Па. Это достигается использованием сверхвысокочастотного разряда, при котором плазма создается в магнитном поле в результате эффективного поглощения СВЧ-волны в условиях электрон-циклотронного резонанса (ЭЦР). Недостатки подобных систем следующие:

- степень ионизации распыленных атомов металла не превышает 50%;

- для установок с плоским катодом высока вероятность радиационных повреждений подложки высокоэнергетичными вторичными электронами с подложки;

- радиальная неоднородность получаемых металлических пленок на подложке.

Задача, решаемая заявляемым способом, состоит в обеспечении возможности получения металлических пленок равной толщины (конформной металлизации) на внутренних поверхностях субмикронных рельефных структур с отношением глубины к ширине 5-10 путем увеличения степени ионизации атомов металла за счет:

1) установки около мишени магнитов, создающих магнитное поле касповой конфигурации,

2) дополнительной фокусировки по нормали падающего на подложку потока ионов металла магнитным полем этих магнитов,

3) подачи на мишень импульсов тока большой амплитуды.

Поставленная задача решается тем, что в способе напыления рельефных подложек, включающем ионное распыление металлических мишеней в плазме высокой плотности, создаваемой в условиях электрон-циклотронного резонанса, направление потока ионов металла на подложку, дополнительно вдоль пути движения ионов на подложку и около мишени создают магнитное поле касповой конфигурации, а степень ионизации распыленных атомов металла и управление потоком осаждаемых на подложке ионов металла регулируют импульсным режимом плотности тока на мишени.

Изобретение поясняется чертежами, где

фиг.1 - напыление канавки подложки при разнонаправленном движении атомов металла;

фиг.2 - напыление канавки подложки при движении ионов металла по нормали к подложке;

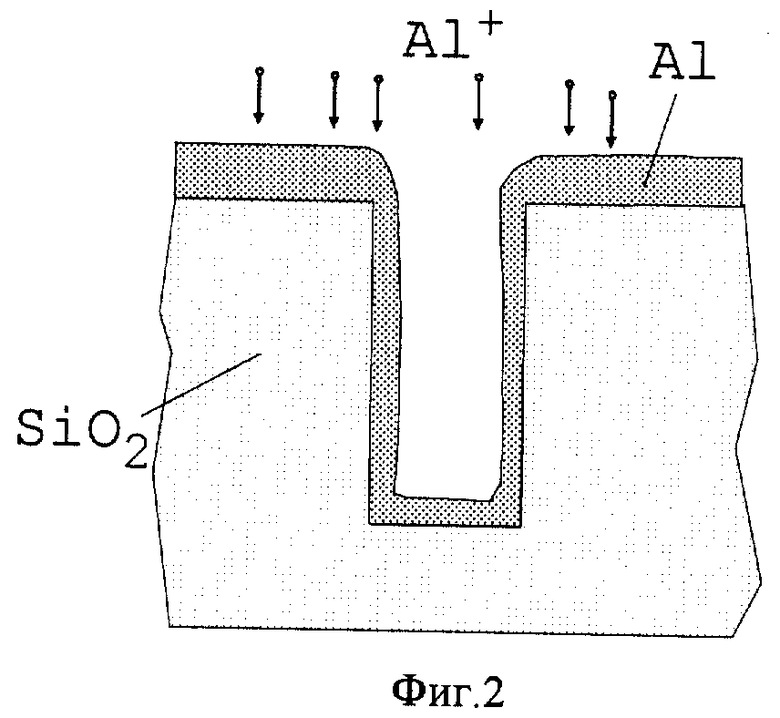

фиг.3 - вольт-амперная характеристика мишени с постоянными магнитами и без них;

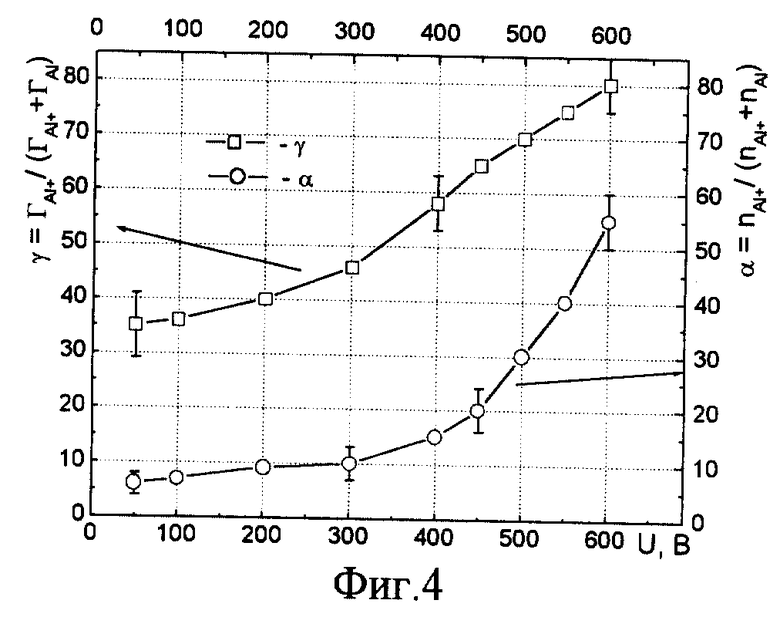

фиг.4 - зависимость степени ионизации распыленных атомов алюминия и степени ионизации потока от импульсного режима напряжения на мишени;

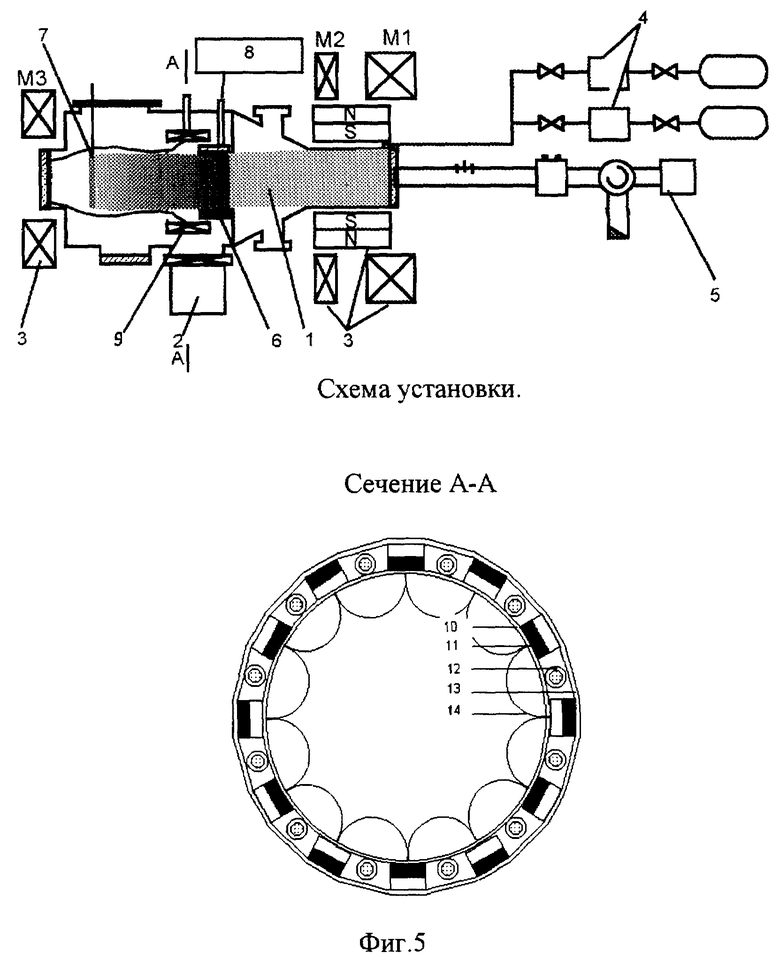

фиг.5 - схема установки, реализующей способ.

Техническая сущность изобретения состоит в следующем. При зажигании в вакуумной камере с инертным газом (аргон, криптон, ксенон) СВЧ-ЭЦР разряда ионы этих газов выбивают из металлической мишени (алюминий, медь, титан и др.) атомы металла. Для ускорения движения ионов на мишень подается отрицательное напряжение в несколько сот вольт. Поток нейтральных атомов металла на пути длиной 10-20 см от мишени до подложки ионизуется в плазме в результате столкновений с электронами.

Вероятность ионизации прямо пропорциональна концентрации электронов. Увеличение концентрации электронов осуществляется установкой системы из постоянных магнитов, создающих магнитное поле остроугольной (касповой) конфигурации. Данная геометрия магнитного поля эффективно удерживает электроны от ухода их на стенки камеры и повышает концентрацию плазмы в несколько раз.

Кроме того, так как постоянные магниты частично охватывают металлическую мишень, их магнитное поле захватывает вторичные электроны, выбиваемые из мишени, и повышает плотность ионного тока на мишень, что в свою очередь приводит к росту числа выбитых из мишени атомов металла и в конечном результате увеличению скорости образования металлической пленки на подложке. Как следует из вольт-амперной характеристики (зависимость плотности тока J, мА/см2 от напряжения U, В на мишени) фиг.3, установка постоянных магнитов изменяет вид разряда около мишени. Без магнитов ток ионов инертного газа выходит на насыщение уже при напряжении на мишени 300 В. С постоянными магнитами ток мишени быстро возрастает с ростом напряжения на мишени и при 600 В в 5 раз превышает ток без постоянных магнитов. При таком напряжении степень ионизации атомов алюминия возрастает, а отношение потока ионов алюминия к полному потоку (ионов и атомов алюминия) достигает 80%. СВЧ-ЭЦР разряд производится в аргоне при низком давлении 0.26 Па. Зависимость степени ионизации (α, %) атомов алюминия

и степени ионизации потока (γ, %) алюминия

на подложку от напряжения на мишени при длине пути пробега 15 см иллюстрируется графиками фиг. 4. Здесь n - концентрация частиц, Г=nV, где V - скорость частиц. При увеличении плотности тока и соответствующем росте концентрации распыленных атомов металла увеличивается вероятность их ионизации за счет эффекта Пеннинга, когда возбужденный атом нейтрального газа с энергией возбуждения больше, чем потенциал ионизации атома металла, при столкновении передает ему энергию и вызывает ионизацию последнего [см., например, Ю.П. Райзер. Физика газового разряда, М.: Наука, стр. 128]. При плотности тока в десятки и сотни мА/см2 и напряжении на мишени в сотни вольт плотность мощности достигает десятки ватт на квадратный сантиметр, что вызывает проблемы с охлаждением мишени. Для уменьшения средней мощности используется импульсно-периодический режим. В исследованной области импульсных режимов на лабораторной установке по схеме фиг. 4 конформное осаждение обеспечивалось в интервале следующих характеристик импульсного режима:

амплитуда импульсов 300 -500 В;

длительность импульсов 50-500 мкс;

частота повторения 50 - 500 Гц.

Пример реализации способа.

Способ реализован на лабораторной установке по схеме фиг. 5. Схема содержит вакуумную камеру 1 с насосом 2, магнитную систему 3, систему подачи газа 4, генератор мощности 5, металлическую мишень 6, подложку 7, генератор импульсного напряжения 8, систему постоянных магнитов 9, а также сечение А-А камеры 1 с расположенными в этом сечении элементами: внутренней обечайкой 10, постоянными магнитами 11, трубкой охлаждения 12, магнитопроводом 13, линией индукции магнитного поля касповой геометрии 14.

Установка работает следующем образом. В результате эффективного поглощения СВЧ-волн от генератора 5 при наличии магнитного поля определенной величины и конфигурации в камере 1 зажигается разряд в инертном газе (аргон, криптон, ксенон) - СВЧ-ЭЦР разряд. Ионы этих газов выбивают из металлической мишени 6 (алюминий, медь, титан и др.) атомы металла. Магнитное поле 14 касповой геометрии, создаваемое системой постоянных магнитов 9, удерживая электроны вдоль оси движения атомов металла на подложку, увеличивает их плотность и частоту соударений с атомами металла.

За счет установки системы постоянных магнитов и применения импульсов тока высокой плотности увеличивается степень ионизации и скорость образования металлической пленки при низком 1-5 мТорр давлении.

Эффективность способа, характеризуемая степенью однородности напыления рельефных профилей, во многом определяется правильным выбором режима работы установки: соотношениями между плотностью тока J, мА/см2; импульсным напряжением U, В; длительностью τ, сек; напряженностью каспового магнитного поля и т.д.

Новыми элементами по отношению к прототипу являются генератор импульсных напряжений и система постоянных магнитов для создания магнитного поля касповой конфигурации. В качестве генератора прямоугольных импульсов может быть использован Г5-63 с соответствующим усилителем мощности [см., например, Генератор импульсов Г5-63, Техническое описание и инструкция по эксплуатации прибора 3.264.037 ТО]. Система постоянных магнитов состоит из самарий-кобальтовых магнитов, обладающих повышенной остаточной намагниченностью и температурой Кюри [см., например, Б.С. Данилин. Применение низкотемпературной плазмы для нанесения тонких пленок. М.: Энергоатомиздат, 1989, стр. 81].

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМЕННО-ИММЕРСИОННАЯ ИОННАЯ ОБРАБОТКА И ОСАЖДЕНИЕ ПОКРЫТИЙ ИЗ ПАРОВОЙ ФАЗЫ ПРИ СОДЕЙСТВИИ ДУГОВОГО РАЗРЯДА НИЗКОГО ДАВЛЕНИЯ | 2014 |

|

RU2695685C2 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА ДИЭЛЕКТРИЧЕСКУЮ ПОДЛОЖКУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2285742C2 |

| ЭКЗОТЕРМИЧЕСКОЕ СТЕКЛО И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2075537C1 |

| Способ металлизации текстильного материала | 2023 |

|

RU2821460C1 |

| ОСАЖДЕНИЕ ИЗ ПАРОВОЙ ФАЗЫ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ С ПОГРУЖЕНИЕМ В ДУГОВУЮ ПЛАЗМУ НИЗКОГО ДАВЛЕНИЯ И ИОННАЯ ОБРАБОТКА | 2014 |

|

RU2662912C2 |

| СПОСОБ НАНЕСЕНИЯ ПЛЕНОЧНОГО ПОКРЫТИЯ | 2007 |

|

RU2339735C1 |

| СПОСОБ РЕАКТИВНОГО РАСПЫЛЕНИЯ | 2012 |

|

RU2632210C2 |

| Способ нанесения нанопленочного покрытия на подложку | 2018 |

|

RU2681587C1 |

| СПОСОБЫ, ИСПОЛЬЗУЮЩИЕ УДАЛЕННУЮ ПЛАЗМУ ДУГОВОГО РАЗРЯДА | 2013 |

|

RU2640505C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ДВУХОСНО ТЕКСТУРИРОВАННЫХ ПОКРЫТИЙ | 1999 |

|

RU2224050C2 |

Использование: микроэлектроника, плазменная технология производства изделий микроэлектроники, в процессе металлизации структур с субмикронными размерами элементов. Сущность изобретения: при зажигании в вакуумной камере с инертным газом СВЧ-ЭЦР разряда ионы этих газов выбивают из металлической мишени атомы металла. Для ускорения движения ионов на мишень подается отрицательное напряжение в несколько сот вольт. Увеличение концентрации электронов осуществляется установкой системы из постоянных магнитов, создающих магнитное поле остроугольной (касповой) конфигурации. Степень ионизации распыленных атомов металла и управление потоком осаждаемых на подложке ионов металла регулируют импульсным режимом плотности тока на мишени. Техническим результатом изобретения является обеспечение возможности получения металлических пленок равной толщины на внутренних поверхностях субмикронных рельефных структур с отношением глубины к ширине 5-10 путем увеличения степени ионизации атомов металла. 5 ил.

Способ напыления рельефных подложек, включающий ионное распыление металлических мишеней в плазме высокой плотности, создаваемой в условиях электрон-циклотронного резонанса, направление потока ионов металла на подложку, отличающийся тем, что вдоль пути движения ионов на подложку и около мишени создают магнитное поле касповой конфигурации, а степень ионизации распыленных атомов металла и управление потоком осаждаемых на подложке ионов металла регулируют импульсным режимом плотности тока на мишени.

| ROSSNAGEL S.М. | |||

| Directional and ionized physical vapour deposition for microelectronics application | |||

| J | |||

| Vac | |||

| Sci | |||

| Technol | |||

| Способ и аппарат для получения гидразобензола или его гомологов | 1922 |

|

SU1998A1 |

| RU 2058428 С1, 20.04.1996 | |||

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ТОНКИХ ПЛЕНОК МЕТОДОМ ИОННО-ПЛАЗМЕННОГО РАСПЫЛЕНИЯ | 1992 |

|

RU2046840C1 |

| US 3956093 А, 11.05.1976. | |||

Авторы

Даты

2004-05-20—Публикация

2003-01-31—Подача