Настоящее изобретение относится к способу и устройству для агломерации порошков, в частности пищевых продуктов, например быстрорастворимого кофе, заменителей кофе, растительных белков, молока и подобных молоку продуктов и т.д., и, кроме того, красителей и агрохимикатов, с помощью процесса, который широко известен как агломерация с повторным смачиванием.

Из патента США № 3966975 А, содержание которого включено в настоящую заявку посредством ссылки, известны способ и устройство для получения агломерированного быстрорастворимого кофе или порошкообразных продуктов, заменяющих кофе, в которых порошок исходных материалов опускается по направлению к вращающемуся диску при одновременном смачивании, при этом исходные материалы смачиваются водным увлажнителем в количестве, достаточном для того, чтобы вызвать агломерацию исходных материалов, а диск вращается с частотой вращения, достаточной для того, чтобы вызвать отбрасывание смоченных исходных материалов центробежной силой.

Способ и устройство согласно патенту США № 3966975 А широко используют в течение многих лет. Они просты в использовании, но все же имеют определенные недостатки. Вследствие того факта, что различные участки вращающегося диска перемещаются с различными скоростями, получаются агломерированные частицы с широким распределением размеров. Это означает, что для получения приемлемой эффективности процесса большую долю частиц с размерами, выходящими за пределы номинального размера, обычно необходимо возвращать для повторной обработки. Однако сопутствующие этому повторяющиеся процессы смачивания и сушки циркулирующего продукта будут ухудшать качество продукта. Дополнительный недостаток заключается в том, что конструкция устройства делает устройство неподходящим для увеличения объема производства вследствие практических ограничений, связанных с пропускной способностью сопла.

Настоящее изобретение направлено на усовершенствование способа и устройства согласно вышеуказанному патенту США, в результате осуществления которого недостатки, упомянутые выше, частично исключаются.

Согласно настоящему изобретению разработан способ для агломерации порошков, в котором порошок, подлежащий агломерации, приводят в контакт с агломерирующей текучей средой при направлении к движущейся поверхности, на которой агломерированный порошок собирается, и затем агломерированный порошок перемещают на расстояние от движущейся поверхности путем воздействия центробежной силой, при этом согласно изобретению все участки движущейся поверхности перемещают с, по существу, одинаковой скоростью, и агломерированный порошок перемещают на расстояние от движущейся поверхности с помощью центробежного ускорения, составляющего по меньшей мере 50 м/с2.

С помощью признака, заключающегося в том, что все участки движущейся поверхности перемещают с, по существу, одинаковой скоростью, получают более равномерное распределение размеров агломерированных частиц, приводящее к снижению показателя возврата для повторной обработки и к лучшему качеству продукции. Кроме того, скорость движущейся поверхности становится подходящим параметром для управления размером агломерированных частиц.

Агломерированный порошок удаляют с поверхности движущейся поверхности путем воздействия центробежным ускорением, составляющим, по меньшей мере, 50 м/с2, обычно центробежное ускорение находится в пределах от 50 до 5000 м/с2, предпочтительно в пределах от 100 до 2500 м/с2 и более предпочтительно в пределах от 200 до 1250 м/с2. При этом агломерированный порошок получают непосредственно в форме макрочастиц, в противоположность некоторым другим способам, известным из уровня техники, в которых агломерированный порошок получают в виде лепешек, которых затем необходимо разрушать механическим способом.

Движущуюся поверхность обычно перемещают со скоростью, по меньшей мере, 2,5 м/с, предпочтительно со скоростью, по меньшей мере, 3,5 м/с и более предпочтительно со скоростью, по меньшей мере, 5,0 м/с. Предпочтительно регулировать скорость движущейся поверхности для изменения размера частиц агломерированного порошка.

Движущуюся поверхность можно выполнять, по существу, непроницаемой для текучих сред.

Движущуюся поверхность можно выполнять в виде криволинейной поверхности цилиндра или барабана, вращающегося вокруг своей центральной оси.

Можно использовать цилиндр или барабан, имеющий диаметр в пределах от 0,25 до 1,50 м, предпочтительно в пределах от 0,35 до 1,00 м.

Цилиндр или барабан можно вращать с частотой вращения в пределах от 80 до 2000 об/мин, предпочтительно с частотой вращения в пределах от 100 до 1000 об/мин.

Агломерированный порошок можно сортировать и пылевидную часть направлять для дополнительной агломерации.

Порошок может представлять собой порошкообразный кофе и/или порошок, заменяющий кофе.

Агломерированный порошок можно сушить.

Другим объектом настоящего изобретения является устройство для агломерации порошков, содержащее движущуюся поверхность для сбора агломерированного порошка, средство для приведения порошка, подлежащего агломерации, в контакт с одной или несколькими агломерирующими текучими средами при направлении к движущейся поверхности и средство для приведения в движение движущейся поверхности, имеющей конфигурацию, обеспечивающую перемещение собранного агломерированного порошка на расстояние от движущейся поверхности под воздействием центробежной силы при функционировании устройства. Согласно изобретению движущаяся поверхность имеет конфигурацию, обеспечивающую перемещение всех ее участков с, по существу, одинаковой скоростью при функционировании устройства, и устройство выполнено с возможностью получения собранного агломерированного порошка при центробежном ускорении, по меньшей мере, 50 м/с2 для его перемещения на расстояние от движущейся поверхности.

Устройство может быть выполнено с возможностью получения собранного агломерированного порошка при центробежном ускорении в пределах от 50 до 5000 м/с2, предпочтительно в пределах от 100 до 2500 м/с2 и более предпочтительно в пределах от 200 до 1250 м/с2.

Средство для приведения в движение движущейся поверхности может быть выполнено с возможностью перемещения движущейся поверхности со скоростью, по меньшей мере, 2,5 м/с, предпочтительно со скоростью, по меньшей мере, 3,5 м/с и более предпочтительно со скоростью, по меньшей мере, 5,0 м/с.

Средство для приведения порошка, подлежащего агломерации, в контакт с одной или несколькими агломерирующими текучими средами, например с водой, раствором рассматриваемого порошка, с паром (насыщенным или перегретым) или с комбинацией этих веществ, в то время когда порошок находится в воздухе, известны из уровня техники (см., например, вышеуказанный патент США № 3966975 А и ЕР 0204256 В. Все такие средства также хорошо применимы в способе и в устройстве согласно изобретению до тех пор, пока они совместимы с рассматриваемым продуктом и со всеми другими признаками рассматриваемых способа и устройства. В большинстве случаев они содержат комплект подающих труб или других средств для распределения порошка на протяжении зоны увлажнения и средство распыления агломерирующей текучей среды или агломерирующих текучих сред для приведения распыленной агломерирующей текучей среды или распыленных агломерирующих текучих сред в контакт с порошком. В качестве примера распылительных средств можно упомянуть нагнетательные или воздушные распылительные сопла. Конфигурация средства для приведения порошка, подлежащего агломерации, в контакт с агломерирующей текучей средой или агломерирующими текучими средами при направлении порошка к движущейся поверхности не является критической, поскольку соответствующий контакт осуществляется без излишнего загрязнения оборудования. Можно предусмотреть дополнительные комплекты средств для перекрытия большей движущейся поверхности. В случае, когда предусматривают дополнительные средства, их обычно располагают последовательно в направлении, по существу, перпендикулярном направлению перемещения движущейся поверхности для достаточно равномерного распределения их на протяжении поверхности. Кроме того, средство для приведения порошка, подлежащего агломерации, в контакт с агломерирующей текучей средой или агломерирующими текучими средами может быть выполнено в виде прилегающих овальных щелей для введения соответственно порошка и агломерирующей текучей среды.

В предпочтительном в настоящее время варианте осуществления изобретения средство для приведения порошка, подлежащего агломерации, в контакт с одной или несколькими агломерирующими текучими средами при направлении к движущейся поверхности содержит одну или несколько труб, каждая из которых имеет, по существу, кольцевое отверстие для введения порошка, подлежащего агломерации, и трубу, расположенную центрально внутри каждого кольцевого отверстия, для введения агломерирующей текучей среды или агломерирующих текучих сред и выборочно распыляющего газа, при этом центрально расположенная труба заканчивается распылительным соплом на уровне выхода кольцевого отверстия.

Как указывалось выше, можно использовать сопла различных типов. Однако в предпочтительном в настоящее время варианте осуществления для распыления жидкости совместно с газом сопло представляет собой сопло для двух текучих сред, при этом в качестве жидкости обычно используют воду или водный раствор порошка, а в качестве газа обычно используют воздух, инертный газ, например азот, или, насыщенный пар, или перегретый пар, или смесь нескольких компонентов из упомянутых выше. Пар обладает двойным действием, повышая как влажность, так и температуру.

Для уменьшения опасности загрязнения трубы для введения порошка распылительное сопло можно расположить так, чтобы оно выступало на небольшое расстояние относительно выхода окружающего кольцевого отверстия.

Средство для приведения порошка в контакт с агломерирующей текучей средой или агломерирующими текучими средами должно быть расположено на таком расстоянии от движущейся поверхности, чтобы увлажненный порошок ударялся о поверхность с силой, достаточной для осуществления агломерации без разрушения до неприемлемой степени образующихся агрегатов. Специалист в данной области техники может без труда определить нужное расстояние применительно к конкретному продукту.

В соответствии с предпочтительным отличительным признаком расстояние между движущейся поверхностью и выпускным отверстием средства для приведения порошка, подлежащего агломерации, в контакт с одной или несколькими текучими средами при направлении в движущейся поверхности является регулируемым.

Обычно средство для приведения порошка, подлежащего агломерации, в контакт с агломерирующей текучей средой или агломерирующими текучими средами должно находиться на расстоянии от 0,10 до 1,00 м от движущейся среды, например, на расстоянии от 0,20 до 0,80 м.

Движущаяся поверхность обычно должна быть, по существу, непроницаемой для текучих сред, хотя в некоторых случаях может быть приемлемой определенная пористость. Однако с точки зрения облегчения удаления агломерированных частиц от движущейся поверхности указанная поверхность обычно должна быть гладкой непрерывной поверхностью. Кроме того, чтобы улучшить характеристики скольжения, поверхность может быть снабжена покровным слоем, например слоем тефлона®.

В особенно предпочтительном варианте осуществления, позволяющем существенно облегчить эксплуатацию и получить компактную конструкцию, движущаяся поверхность представляет собой криволинейную поверхность цилиндра или барабана, например массивного цилиндра или барабана с оболочкой из стали или другого металла, выборочно снабженного покровным слоем для улучшения характеристик скольжения.

Для цилиндра или барабана центробежное ускорение можно вычислить следующим образом:

ас=r·ω2,

где ас - центробежное ускорение, м/с2;

r - радиус цилиндра или барабана, м;

ω - угловая частота, с-1.

Приведенное выше уравнение можно переписать как:

ас=D·N

где ас - центробежное ускорение, м/с2;

D - диаметр цилиндра или барабана, м;

Nrpm - число оборотов в минуту.

Кроме того, уравнение можно преобразовать в:

Nrpm=13,51·√ас/D.

Скорость движущейся поверхности, v0, можно определить следующим образом:

V0=0,0523·D·Nrpm.

Цилиндр или барабан обычно должен иметь диаметр в пределах от 0,25 до 1,50 м, предпочтительно в пределах от 0,35 до 1,00 м, и обычно он должен быть способен вращаться с частотой вращения в пределах от 80 до 2000 об/мин, более предпочтительно с частотой вращения в пределах от 100 до 1000 об/мин.

В общем случае движущаяся поверхность и средство для приведения порошка, подлежащего агломерации, в контакт с одной или несколькими агломерирующими текучими средами при направлении к указанной поверхности размещены в корпусе, при этом указанное средство находится над указанной поверхностью. Если движущаяся поверхность представляет собой криволинейную поверхность цилиндра или барабана, то средство для приведения порошка, подлежащего агломерации, в контакт с одной или несколькими текучими средами при направлении к указанной поверхности обычно располагают так, чтобы оно проходило, по существу, вертикально выше оси вращения, или его можно расположить так, чтобы оно проходило под небольшим углом, например под углом от 5 до 45°, и/или было смещено на небольшое расстояние, например на расстояние от 1 до 10 см, вверх по направлению вращения для обеспечения лучшего улавливания агломерируемого продукта. Однако рассматриваемое средство можно также расположить на других местах вокруг движущейся поверхности, обычно на месте между “9 часами” и “3 часами”.

Для исключения конденсации в корпус обычно подают поток нагретого газа вторичной очистки. В случае быстрорастворимого кофе или заменителя кофе окружающий воздух нагревают до температуры приблизительно от 55 до 70°, например температура приблизительно 60° будет подходящей. Кроме того, корпус можно снабдить изолирующей оболочкой для исключения конденсации на стенках корпуса.

При необходимости агломерированный порошок после ухода от движущейся поверхности можно подвергнуть дополнительной сушке, например, на перфорированной ленте транспортера, на вибрирующей перфорированной пластине или в сушилке с псевдоожиженным слоем, такой как VIBRO-FLUIDIZER®, которые могут быть расположены вне корпуса или частично или полностью внутри корпуса, например в виде встроенного узла на дне корпуса. Дополнительная сушка должна осуществляться таким образом, чтобы образованные агломераты не повреждались в недопустимой степени.

Высушенный порошок обычно сортируют после сушки и продукт заниженного размера, называемый “пылью”, возвращают для дополнительной агломерации. Продукт завышенного размера также может быть возвращен на агломерацию после дополнительной обработки, например дробления или помола.

При желании агломерированный порошок можно также сортировать до проведения окончательной сушки. Однако вследствие того, что посредством способа и устройства согласно изобретению могут быть получены частицы относительно одинакового размера, во многих случаях такую дополнительную сортировку во влажном состоянии можно опустить.

Частицы материала, увлекаемые газовыми потоками, выходящими из корпуса, в том числе после возможных дополнительных сушек, могут быть отделены в циклонах или в аналогичных аппаратах, широко известных из уровня техники, и при желании возвращены для дополнительной обработки.

Ниже способ и устройство согласно изобретению будут описаны более подробно со ссылками на конкретные варианты осуществления, которые, однако, не должны рассматриваться как ограничивающие объем изобретения.

На чертежах показано следующее:

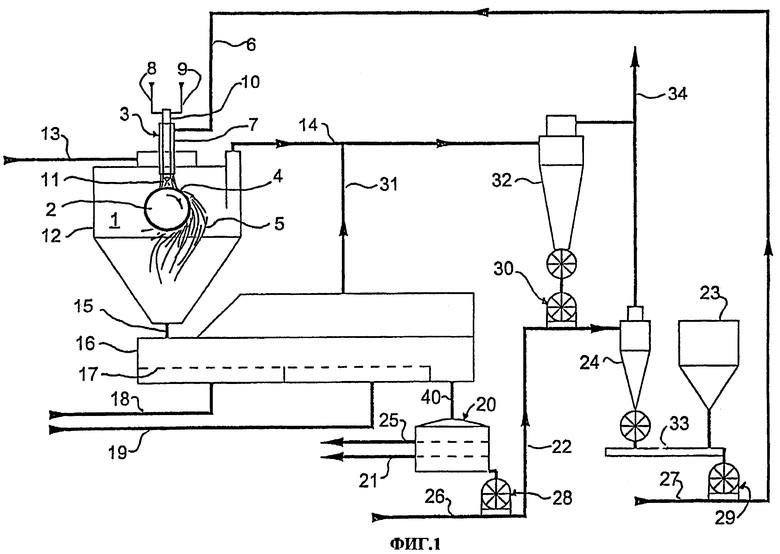

фиг.1 изображает схематичный вид устройства согласно изобретению, содержащего сушилку с псевдоожиженным слоем, расположенную вне корпуса;

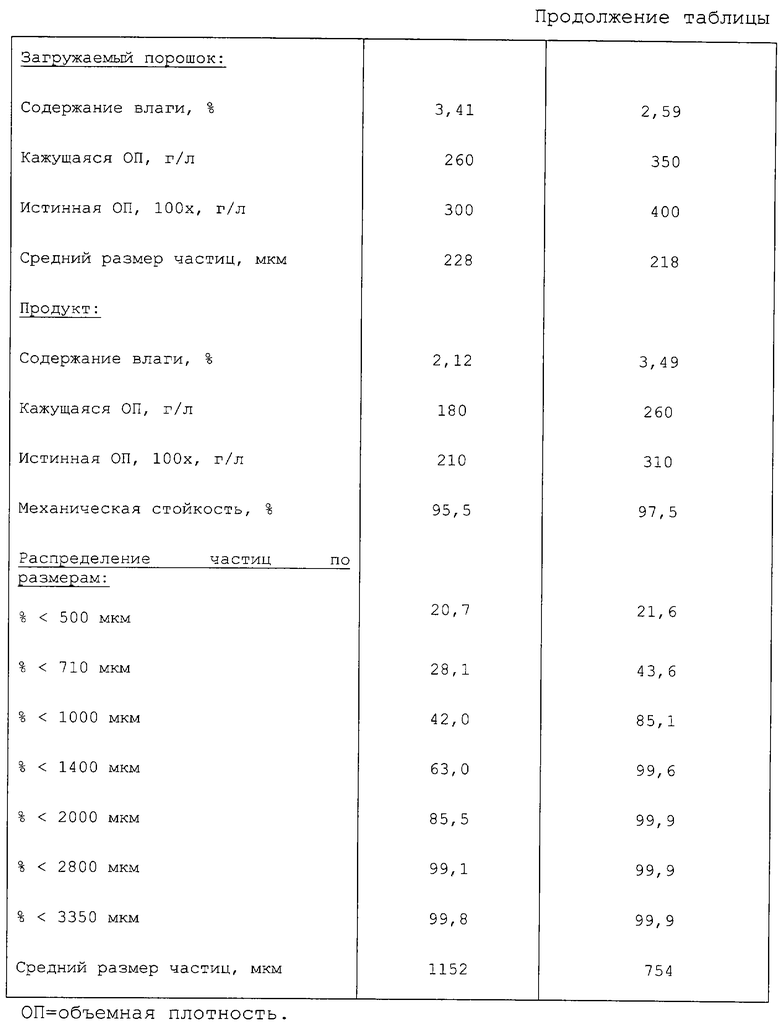

фиг.2 - схематичный вид устройства согласно изобретению, имеющего встроенную сушилку с псевдоожиженным слоем для дополнительной сушки агломерированного порошка;

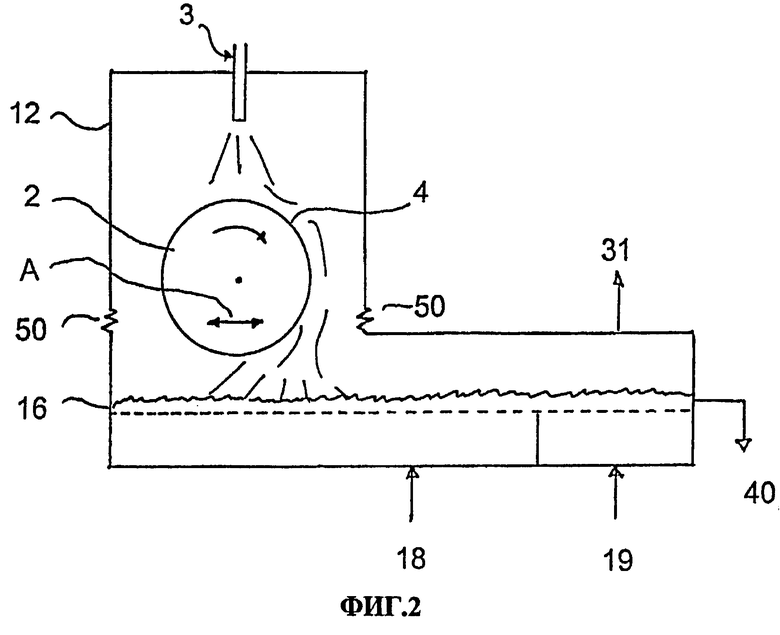

фиг.3 - схематичный вид устройства согласно изобретению, имеющего встроенный ленточный транспортер для дополнительной сушки агломерированного порошка.

На фиг.1 показано устройство 1, предназначенное для агломерации порошка 5, например кофе или порошка, заменяющего кофе, и содержащее вращающийся стальной цилиндр 2, образующий движущуюся поверхность 4, и трубно-сопловой узел 3 для приведения порошка 5, подлежащего агломерации, в контакт с агломерирующей текучей средой, которая направляется к движущейся поверхности 4. Порошок 5, подлежащий агломерации, вводится по трубопроводу 6 в трубу 7, имеющую кольцевое отверстие, на конце которой он встречается с водой и паром, вводимыми по трубопроводам 8 и 9 соответственно в центрально расположенную трубу 10, заканчивающуюся соплом 11 для двух текучих сред, выступающим на небольшое расстояние вперед относительно выпускного отверстия кольцевой трубы 7. Этим достигается поверхностное смачивание частиц порошка водой и паром, вводимыми в качестве агломерирующих текучих сред, приводящее к тому, что частицы образуют агломераты по мере того, как они направляются к движущейся поверхности вращающегося цилиндра. Цилиндр 2 и трубно-сопловой узел 3 установлены в изолированном корпусе 12 (изоляция не показана), в который по трубопроводу 13 вводится нагретый воздух для частичной сушки агломерированных частиц и исключения конденсации. Сушильный воздух выходит их корпуса по трубопроводу 14. Цилиндр 2 вращается с такой скоростью, что агломерированный и частично высушенный порошок перемещается на расстояние от его поверхности под воздействием центробежного ускорения.

Агломерированный порошок выходит из нижней части корпуса 12 по трубопроводу 15 (может иметься непоказанное транспортирующее средство) и попадает в сушилку 16 с псевдоожиженным слоем для дополнительной сушки после необязательного прохождения через непоказанное сито. Сушилка 16 с псевдоожиженным слоем (выборочно снабжаемая непоказанным вибрационным средством) содержит перфорированную пластину 17, на которой производится дополнительная сушка агломерированного порошка, при этом горячий воздух вводится по трубопроводу 18, а охлаждающий воздух по трубопроводу 19.

После выхода по трубопроводу 40 из сушилки с псевдоожиженным слоем агломерированный порошок сортируется на сите 20, при этом продукт соответствующего требованиям размера извлекается через трубопровод 21, а пыль направляются на повторную обработку по трубопроводу 22 и после прохождения циклона 24 смешивается с исходным материалом, поступающим из бункера 23, а продукт завышенного размера извлекается через трубопровод 25 для дальнейшей обработки, если она необходима, например, для дробления или помола.

Воздух для транспортировки продукта вводится по трубопроводам 26 и 27. Трубопровод 26 имеет продувочные клапаны 28, 30, а трубопровод 27 - продувочный клапан 29. Частицы материала, захваченные сушильным газом, уходящим из корпуса 12 по трубопроводу 14, и сушильным газом, уходящим из сушилки 16 с псевдоожиженным слоем по трубопроводу 31, отделяются в циклоне 32 и объединяются с исходным материалом из бункера 23 посредством транспортера 33. Воздух выходит из установки по трубопроводу 34.

На фиг.2 показан вариант осуществления устройства согласно изобретению, имеющего встроенную сушилку с псевдоожиженным слоем для дополнительной сушки агломерированного порошка. Как и на фиг.1, движущаяся поверхность 4 представляет собой криволинейную поверхность цилиндра 2, но в этом варианте осуществления цилиндр может быть смещен в горизонтальном направлении, что показано стрелкой А, для изменения места введения порошка относительно цилиндра. Трубно-сопловой узел 3 аналогичен показанному на фиг.1 за исключением того, что для утроения производительности устройства по сравнению с устройством, имеющим только единственное сопло, три трубно-сопловых узла 3 расположены друг за другом на одной линии вдоль удлиненного цилиндра. Кроме того, для осуществления дополнительной сушки агломерированного продукта нижняя часть корпуса 12 удлинена для создания пространства для встроенной сушилки 16 с псевдоожиженным слоем. Если эта сушилка с псевдоожиженным слоем снабжена вибрационным средством, можно использовать гибкие стенки 50 для соединения стенок корпуса 12 со стенками сушилки 16 с псевдоожиженным слоем. Горячий воздух вводится в сушилку 16 с псевдоожиженным слоем в месте 18, а охлаждающий воздух в месте 19. Дополнительно высушенный и охлажденный агломерированный продукт выходит из сушилки с псевдоожиженным слоем по трубопроводу 40, а сушильный газ выходит из сушилки с псевдоожиженным слоем по трубопроводу 31.

На фиг.3 показан вариант осуществления устройства согласно изобретению, имеющего встроенный ленточный транспортер для дополнительной сушки агломерированного порошка. Движущаяся поверхность 4 представляет собой криволинейную поверхность барабана 2. Трубно-сопловой узел 3 аналогичен показанному на фиг.1, но в представленном варианте осуществления он выполнен так, что проходит под углом, соответствующим примерно “11 часам” на барабане. Нижняя часть корпуса удлинена для образования пространства для транспортера с перфорированной лентой 37, на которой осуществляется дополнительная сушка агломерированного порошка. Как и на фиг.2, горячий воздух вводится по трубопроводу 18, а охлаждающий воздух по трубопроводу 19. Сушильный газ выходит по трубопроводу 31, а охлажденный агломерированный продукт выходит по трубопроводу 40.

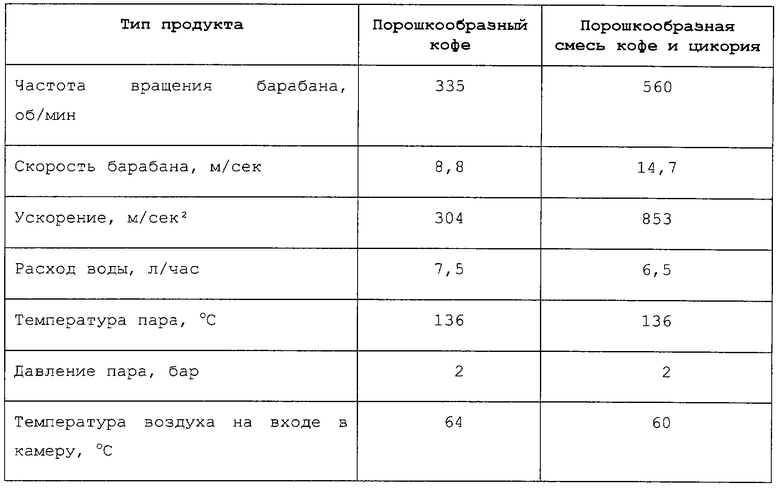

Примеры

С использованием устройства, конструкция которого аналогична показанной на фиг.1, при условиях, указанных ниже в таблице, была осуществлена агломерация порошкообразного кофе и порошкообразной смеси кофе и цикория.

Диаметр агломерирующего барабана был 0,5 м, а расстояние между соплом и барабаном составляло 0,33 мм.

Порошок, подлежащий агломерации, вводили через кольцевое отверстие при расходе 50 кг/ч. Агломерирующей жидкостью была вода, распылявшаяся паром в центрально расположенном сопле для двух текучих сред.

Продукт дополнительно высушивался в трехсекционной сушилке с псевдоожиженным слоем при использовании двух секций для сушки и одной для окончательного охлаждения.

Устройство содержало сита с размером ячеек 1 и 5 мм соответственно для продукта с завышенным размером и для продукта с заниженным размером.

Изобретение относится к способу и устройству для агломерации порошков, в частности пищевых продуктов, например быстрорастворимого кофе, заменителей кофе, растительных белков, молока и подобных молоку продуктов, а также красителей и агрохимикатов. В способе агломерации порошок приводят в контакт с агломерирующей текучей средой при направлении к движущейся поверхности, на которой агломерированный порошок собирается. Затем агломерированный порошок перемещают на расстояние от движущейся поверхности путем воздействия центробежной силой. При этом все участки движущейся поверхности перемещают с одинаковой скоростью. Агломерированный порошок перемещают на расстояние от движущейся поверхности с помощью центробежного ускорения, составляющего, по меньшей мере, 50 м/с2. Устройство для осуществления способа содержит движущуюся поверхность для сбора агломерированного порошка, средство для приведения порошка, подлежащего агломерации, в контакт с одной или несколькими агломерирующими текучими средами при направлении к движущейся поверхности и средство для приведения в движение указанной поверхности. Движущаяся поверхность имеет конфигурацию, обеспечивающую перемещение всех ее участков с одинаковой скоростью при функционировании устройства, выполненного с возможностью получения агломерированного порошка при центробежном ускорении, по меньшей мере, 50 м/с2 для его перемещения на расстояние от движущейся поверхности. Изобретение обеспечивает равномерное распределение размеров агломерированных частиц, не требует повторной обработки, ухудшающей качество продукта. 2 с. и 24 з.п. ф-лы, 3 ил., 1 табл.

| US 3966975 А, 29.06.1976 | |||

| GB 1248310 А, 05.06.1969 | |||

| Устройство для удаления навоза | 1986 |

|

SU1355192A1 |

| US 4640839 А, 03.02.1987 | |||

| DE 4129281 А1, 04.03.1993 | |||

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК АППАРАТУРЫ КОНТРОЛЯ | 0 |

|

SU407325A1 |

| СПОСОБ АГЛОМЕРАЦИИ РАСТВОРИМОГО ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2042329C1 |

Авторы

Даты

2004-05-27—Публикация

2000-01-12—Подача