Изобретение относится к области физико-механического и термопластического воздействия на трубчатые заготовки, выполняемые из полиэтиленовых материалов, при получении из них различных бытовых и промышленных предметов.

Известно техническое решение - кн.: B.C. Шифрин и др. "Полиэтилен, переработка и применение", Л., 1961, с. 162-172 - /1/.

К недостаткам известного способа следует отнести дополнительные затраты: электроэнергии, потребляемой для доработки пресс-форм; подбор скорости охлаждения полиэтилена и иные факторы, влияющие на экономичность процесса, например дороговизна универсальности кинематического обслуживания оборудования.

Поставленная задача достигается тем, что способ изготовления изделий из полимерных материалов, при котором осуществляют изготовление трубчатой заготовки путем загрузки материала, нагрева его и выдавливания вращающимся шнеком через экструзионную головку, подачу трубчатой заготовки в пресс-форму выдувного автомата, подачу воздуха для раздува нагретой заготовки через выдувной дорн, отрезку заготовки, принудительное охлаждение пресс-формы, ее размыкание и выталкивание отформованной заготовки, согласно изобретению для получения трубчатой заготовки используют предварительно подобранные отходы из полиэтилена с дисперсией 2-5 г, при этом количество вводимых отходов берут не более 30% к общей массе получаемой заготовки, причем скорость нагрева подаваемого шнеком материала поддерживают от 12 до 14oC/с в течение 10 секунд, сохраняя скорость вращения шнека от 20 до 35 об/мин, а в процессе раздува нагретой трубчатой заготовки в пресс-форме выдувного автомата поддерживают давление воздуха от 0,5 до 2,5 МПа, повышающего температуру процесса на 30- 60oC, одновременно автоматически фиксируя максимальную температуру процесса нагрева материала в пресс-форме до 180-200oC в пределах продолжительности выдержки от 35 до 40 с, а после выталкивания отформованной заготовки из пресс-формы ее подают для последующей доработки внешнего геометрического профиля.

Описание способа с учетом отличительных признаков от приведенного прототипа / 1/.

Способ изготовления изделий из полимерных материалов, при котором осуществляют изготовление трубчатой заготовки путем загрузки материала, нагрева его и выдавливания вращающимся шнеком через экструзионную головку, подачу трубчатой заготовки в пресс-форму выдувного автомата, подачу воздуха для раздува нагретой заготовки через выдувной дорн, отрезку заготовки, принудительное охлаждение пресс-формы, ее размыкание и выталкивание отформованной заготовки, отличающийся тем, что:

для получения трубчатой заготовки используют предварительно подобранные отходы из полиэтилена с дисперсией 2-5 г;

количество вводимых отходов берут не более 30% к общей массе получаемой заготовки;

скорость нагрева подаваемого шнеком материала поддерживают от 12 до 14oC/с в течение 10 секунд, сохраняя скорость вращения шнека от 20 до 35 об/мин;

в процессе раздува нагретой трубчатой заготовки в пресс-форме выдувного автомата поддерживают давление воздуха от 0,5 до 2,5 МПа, повышающего температуру процесса на 30-60oC;

автоматически фиксируют максимальную температуру процесса нагрева материала в пресс-форме до 180-200oC в пределах продолжительности выдержки от 35 до 40 с;

после выталкивания отформованной заготовки из пресс-формы ее подают для последующей доработки внешнего геометрического профиля.

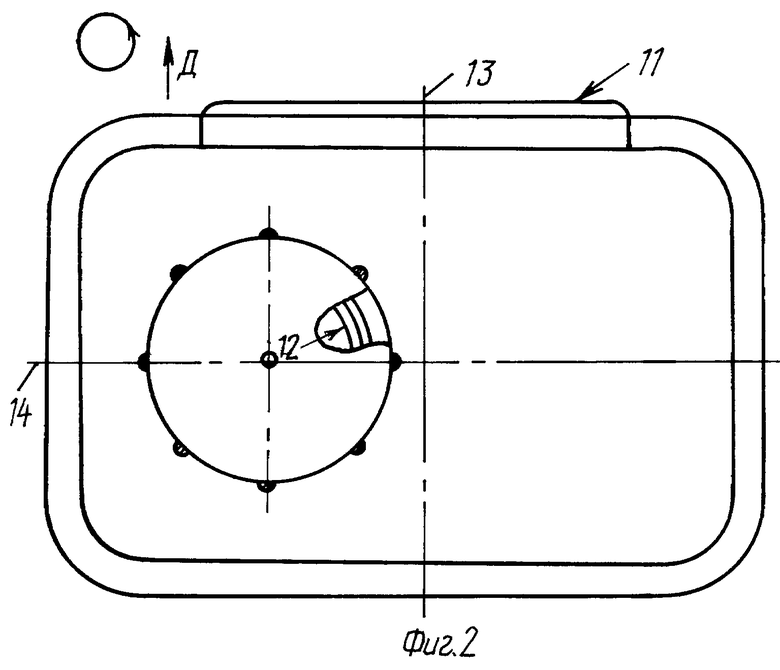

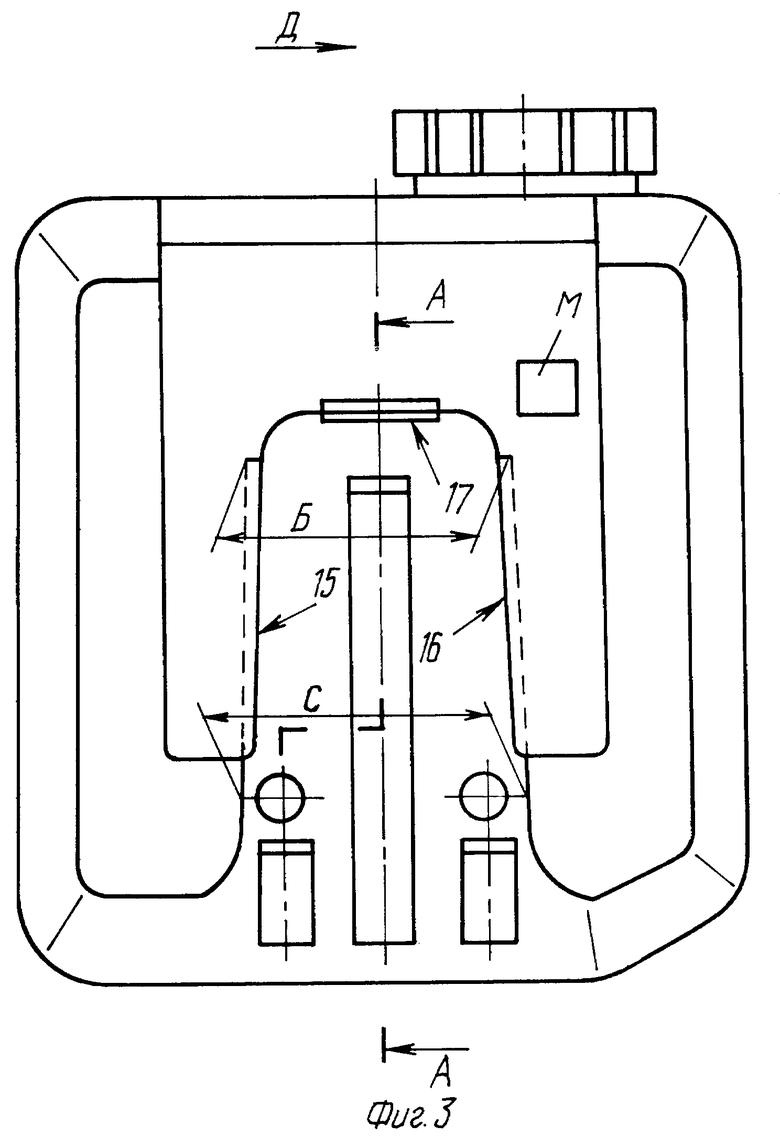

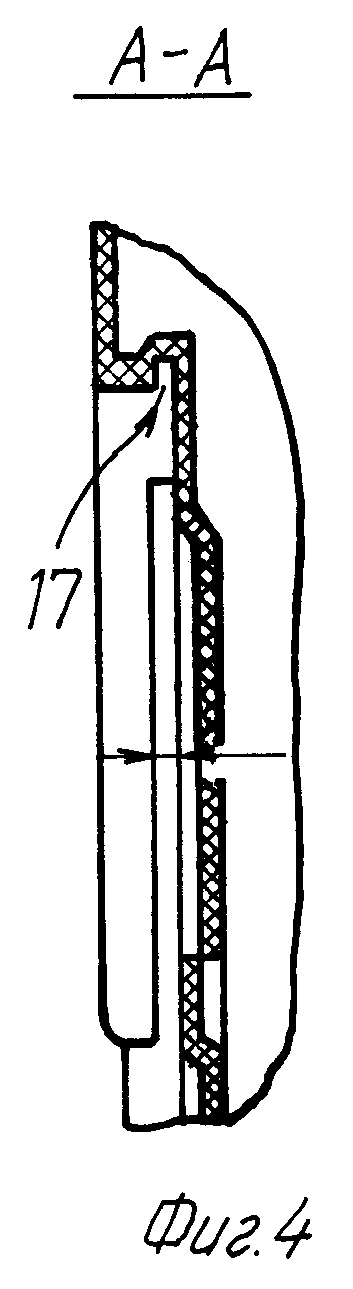

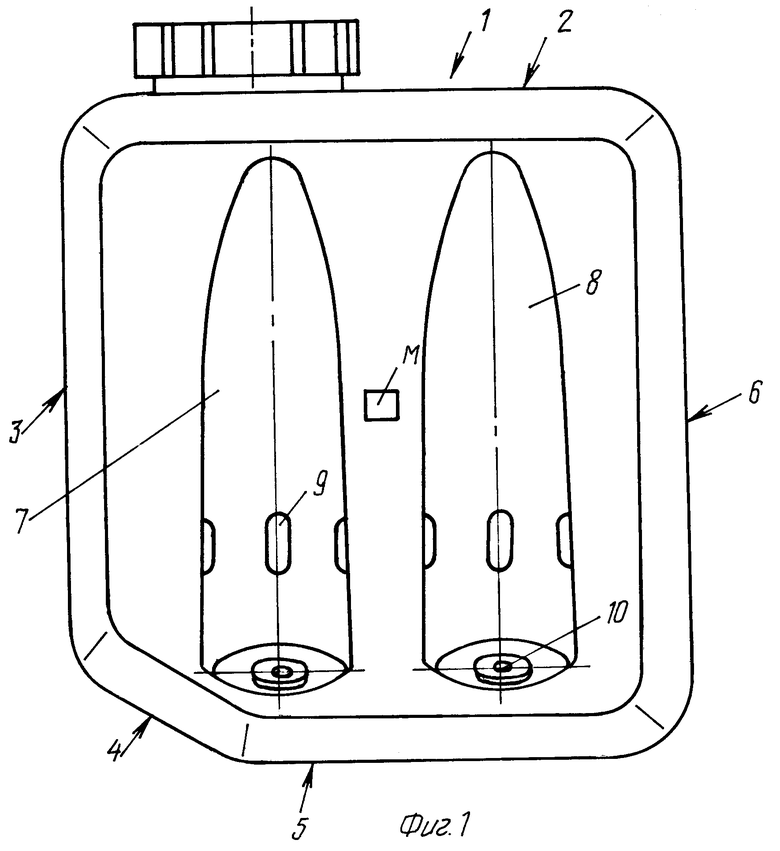

Описание устройства, получаемого по данному способу, изображенного на фиг. 1-4, в силу большей значимости и сложности конструктивного исполнения акцентируется на корпусе бака, предназначенного для хранения и подачи жидкости.

Последний представляет собой замкнутый геометрический оболочковый корпус, изображенный на главном виде в плане пятигранником с неравными между собой сторонами 2-6 и двумя наклонно расположенными впадинами 7 и 8, снабженными выступами 9, служащими для обеспечения удержания электромоторов, служащих для подачи жидкости, при этом упомянутые впадины снабжены отверстиями 10, расположенными в донной торцовой части упомянутых впадин, при этом бак на виде сверху имеет преимущественно прямоугольное строение с симметрично расположенным выступом 11, скругленным в нормальном сечении и по торцам, наряду с центральным отверстием 12, ось которого смещена от центральной координатной оси 13 бака и совпадает с другой координатной осью 14 бака 1, причем с другой стороны бак 1 снабжен геометрическим оппозитно расположенным клиновым 15 и 16 и торцовым 17 поднутрениями, служащими для установки бака на опорной пластине, причем сечение оболочкового типа (см. сечение А-А на фиг. 4) выполнено за счет наличия разъемов и закладных деталей в пресс-форме, в которую подают трубчатую заготовку и воздух под давлением в соответствии с описанным процессом.

Описание способа изготовления изделий из полимерных материалов, при котором осуществляют изготовление трубчатой заготовки путем загрузки материала, нагрева его и выдавливания вращающимся шнеком через экструзионную головку, подачу трубчатой заготовки в пресс-форму выдувного автомата, подачу воздуха для раздува нагретой заготовки через выдувной дорн, отрезку заготовки, принудительное охлаждение пресс-формы, ее размыкание и выталкивание отформованной заготовки, дополнительно вводят операции:

получения трубчатой заготовки, для чего используют предварительно подобранные отходы из полиэтилена с дисперсией 2-5 г;

ввода отходов в объеме не более 30% к общей массе получаемой заготовки;

нагрева подаваемого шнеком материала, поддерживаемого со скоростью от 12 до 14oC/с в течение 10 секунд, сохраняя скорость вращения шнека от 20 до 35 об/мин;

раздува нагретой трубчатой заготовки в пресс-форме выдувного автомата, в процессе которого поддерживают давление воздуха от 0,5 до 2,5 МПа, повышающего температуру процесса на 30-60oC;

автоматической фиксации максимальной температуры процесса нагрева материала в пресс-форме до 180-200oC в пределах продолжительности выдержки от 35 до 40 с;

выталкивания отформованной заготовки из пресс-формы и подачи ее для последующей доработки внешнего геометрического профиля.

Промышленная применимость нового технического решения заключается в реализации его при получении полиэтиленовых бачков, потребных для автомобилестроения и прочих полимерных изделий, используемых в народном хозяйстве.

Экономическая эффективность нового технического решения заключается в экономии полимерного материала, получаемого за счет его равнотолщинности при упомянутых максимальных параметрах задаваемого давления в конце операции выдува изделий. Кроме того, использование до 30% отходов полимерного производства вносит значительный элемент экономического влияния на производимые изделия благодаря операциям, используемым по данному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСТРУЗИОННОГО ПОЛУЧЕНИЯ ИЗДЕЛИЙ | 1999 |

|

RU2170669C2 |

| БАК ДЛЯ ДИСКРЕТНОЙ ПОДАЧИ ЖИДКОСТИ | 1999 |

|

RU2170624C2 |

| БАК ДЛЯ ХРАНЕНИЯ И ПЕРЕЛИВА ЖИДКОСТИ | 1999 |

|

RU2164828C2 |

| БАК ДЛЯ ХРАНЕНИЯ И ОДНОСТОРОННЕЙ ПОДАЧИ ЖИДКОСТИ | 1999 |

|

RU2152882C1 |

| УСТАНОВКА ЭКСТРУЗИОННАЯ | 2000 |

|

RU2164470C1 |

| МЕХАНИЗМ ВЫДУВНОГО ДОРНА | 1999 |

|

RU2169664C2 |

| ГИДРОЦИЛИНДР | 1999 |

|

RU2168659C2 |

| СПОСОБ ОПТИМИЗАЦИИ ИЗГОТОВЛЕНИЯ ВОЗДУХОПРОВОДА ОТОПИТЕЛЬНОЙ СИСТЕМЫ | 2001 |

|

RU2229394C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАКА ИЗ НЕТОКОПРОВОДЯЩЕГО МАТЕРИАЛА | 2000 |

|

RU2170668C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИНОЛЕУМА | 2000 |

|

RU2171324C1 |

Изобретение относится к физико-механическому и термопластическому воздействию на трубчатые заготовки, выполняемые из полиэтиленовых материалов, при получении из них различных бытовых и промышленных предметов. Способ включает изготовление трубчатой заготовки путем загрузки материала, нагрева его и выдавливания вращающимся шнеком через экструзионную головку. Для получения трубчатой заготовки используют предварительно подобранные отходы из полиэтилена с дисперсией 2 - 5 г. Количество вводимых отходов берут не более 30% к общей массе получаемой заготовки. Скорость нагрева подаваемого шнеком материала поддерживают 12 - 14oС/c в течение 10 с, сохраняя скорость вращения шнека от 20 до 35 об/мин. Трубчатую заготовку подают в пресс-форму выдувного автомата. Для раздува нагретой заготовки через выдувной дорн подают воздух. При этом в процессе раздува поддерживают давление воздуха 0,5 - 2,5 МПа, повышающего температуру процесса на 30 - 60oС. Одновременно автоматически фиксируют максимальную температуру процесса нагрева материала в пресс-форме до 180 - 200oС в пределах продолжительности выдержки от 35 до 40 с. Заготовку отрезают, принудительно охлаждают пресс-форму, затем ее размыкают и выталкивают отформованную заготовку. Далее заготовку подают для последующей доработки внешнего геометрического профиля. Изобретение обеспечивает экономию полимерного материала, экономичность процесса. 4 ил.

Способ изготовления изделий из полимерных материалов, при котором осуществляют изготовление трубчатой заготовки путем загрузки материала, нагрева его и выдавливания вращающимся шнеком через экструзионную головку, подачу трубчатой заготовки в пресс-форму, выдувного автомата, подачу воздуха для раздува нагретой заготовки через выдувной дорн, отрезку заготовки, принудительное охлаждение пресс-формы, ее размыкание и выталкивание отформованной заготовки, отличающийся тем, что для получения трубчатой заготовки используют предварительно подобранные отходы из полиэтилена с дисперсией 2 - 5 г, при этом количество вводимых отходов берут не более 30% к общей массе получаемой заготовки, причем скорость нагрева подаваемого шнеком материала поддерживают 12 - 14oC/с в течение 10 с, сохраняя скорость вращения шнека 20 - 35 об/мин, а в процессе раздува нагретой трубчатой заготовки в пресс-форме выдувного автомата поддерживают давление воздуха 0,5 - 2,5 МПа, повышающего температуру процесса на 30 - 60oC, одновременно автоматически фиксируя максимальную температуру процесса нагрева материала в пресс-форме до 180 - 200oC в пределах продолжительности выдержки 35 - 40 с, а после выталкивания отформованной заготовки из пресс-формы ее подают для последующей доработки внешнего геометрического профиля.

| ШИФРИН В.С | |||

| и др | |||

| Полиэтилен, переработка и применение | |||

| - Л.: Госхимиздат, 1961, с | |||

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

| Способ формования полых полимерных изделий раздувом в форме | 1989 |

|

SU1691123A1 |

| Червячный пресс для переработкипОлиМЕРНыХ МАТЕРиАлОВ | 1979 |

|

SU846291A1 |

| US 5639415 A, 17.06.1997 | |||

| US 4970043 A, 13.11.1990 | |||

| DE 4122179 A1, 07.01.1993 | |||

| АКУСТИЧЕСКИЙ ИЗЛУЧАТЕЛЬ | 0 |

|

SU388373A1 |

| ГЕНЕРАТОР ВЛАЖНОГО ГАЗА | 2015 |

|

RU2622833C2 |

| МНОГОНАПРАВЛЕННЫЙ РОЛИКОВЫЙ УЗЕЛ | 2013 |

|

RU2632239C2 |

Авторы

Даты

2001-07-20—Публикация

1999-08-09—Подача