00

(UD С

Изобретение относится к огнеупор ной промышленности, а именно к.составам уплот.нительного материала, который может быть использован для Выполнения плотных металле- и шлакоустойчивых швов футеровок металлоразливочных устройств, в частности для- уплотнения стыков между стопорными трубками при наборкё стопора или заполнения зазора между изложницей и поддоном.,

Известен уплотнительный материал для разливочных устройств, включающий, мас.%: глину 27; асбест 27; порошок оксида трехвалентного железа З; 3 и минеральное масло 44. Смесь асфальта с минеральным маслом является связкой, обеспечивающей пластичность и удобоукладываемость безводного уплотнительного материала, которая в условиях службы материала выгорает с образованием коксового остатка ij .

Недостатком данного материала является повышенное содержание органической составляющей, которая приводит к повыыенной пористости и малой прочности материала в обожженном состоянии.

Известен также огнеупорный состав включающий, мас.%: заполнитель - огнеупорную глину 40; асбест 29; битум 4; машинное масло 14 и воск 13. Этот состав используется для уплотнения зазора между торцом изложницы и поверхностью поддона 2 .

Недостаток указанного уплотнитель.ногр материала заключается в том, что у всех- компонентов органического связующего: битум, воск, машинное масло при повышенных температурах (100-250°с} снижается вязкость, вследствие чего материал размягчается и вытекает из зазоров при установке горячей изложницы на поддоне или установке набранного стопора в горячий ковш, т.е. отсутствует отвернодение материала. При этом нарушается уплотнение шва и появляется возможность проникновения расплавленного, металла через шов. Кроме того, в нем содержится большое количество асбеста до 29%), который снижает огнеупорность уплотнительного материала и его формуемость.

Наиболее близким к предлагаемому является состав огнеупорного материала для уплотнения швов футеровки содержащий в качестве основного ком понента шамот и дополнительно 10-50 железной окалины, 1-11% асбеста, 4-15% минерального масла и 4-15% битума 3 .

Недостатком известного материала является то, что он не отверждается при , имеет недостаточно высокие прочностные характеристики и

огнеупорность, что отрицательно сказывается на качестве уплотнения.

Цель изобретения - повышение качества уплотнения путем обеспечения отверждения при 300°С , повышения прочности и огнеупорности.

Поставленная цель достигается тем, что огнеупорный материал, содержащий шамот, асбест и битум, дополнительно содержит новолачную фенолформальдегидную смолу и уротропин при следующем соотношении компонентов, мас.%:

Асбест

1-10

Битум 15-20

Новолачная

фенолформаль13-15

дегидная смола

Уротропин

1-5

Шамот Остальное

Введение в композицию термореактивной новолачной фенолформальдегидной смолы с уротропином не снижает жизнеспособности материала при обычных условиях в интервале температуры 15-40°С и способствует быстрому отверждению материала при по.вышении температуры в результате равития процесса поликонденсации смол что предотвращает вытекание безводного уплотнительного материала из зазоров стопора при помещении его в горячий ковш -и способствует образованию плотного соединения отдельных огнеупорных изделий методу собой Кроме того, добавление фенолформальдегидной смолы способствует образованию при обжиге материала (в условиях службы) более прочного коксового остатка благодаря образованию жесткой трехмерной структуры углерод-углеродных связей.

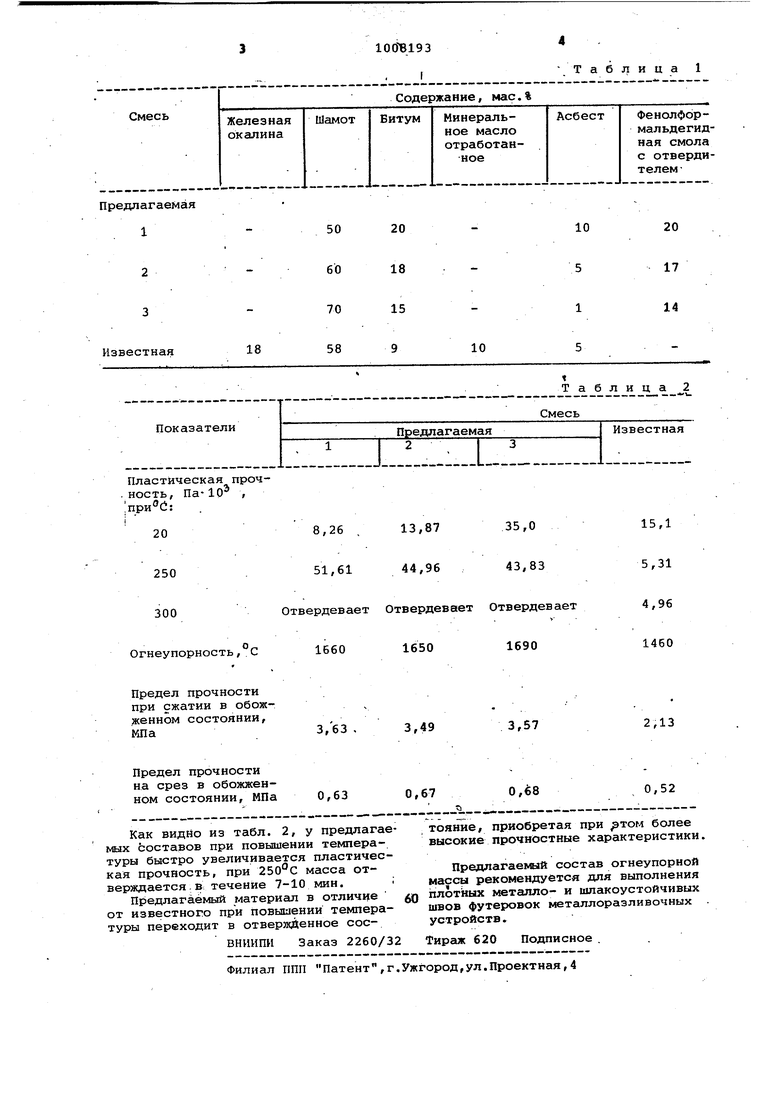

Уплотнительный огнеупорный материал должен обладать формуемостью и пластической прочностью. Переход материала из пластического состояния в твердообразное приводит кпотере форм-уемости, т.е. способности пластичных масс принимать любую заданну форму в условиях сжати со сдвигом без разрыва сплошности.

Пластическая прочность, представляющая собой предельное значение напряжения сдвига, выдерживаемое пластичной массой при статическом нагружении, является одной из важftbjx характеристик пластичных систем

Оценку пластической прочности масс производят на коническом пластметре при комнатной теглхературе и при температуре 250 и , для достижения которой образцы испытывамого материала помещают в муфель с заданной темпера-гуроК,

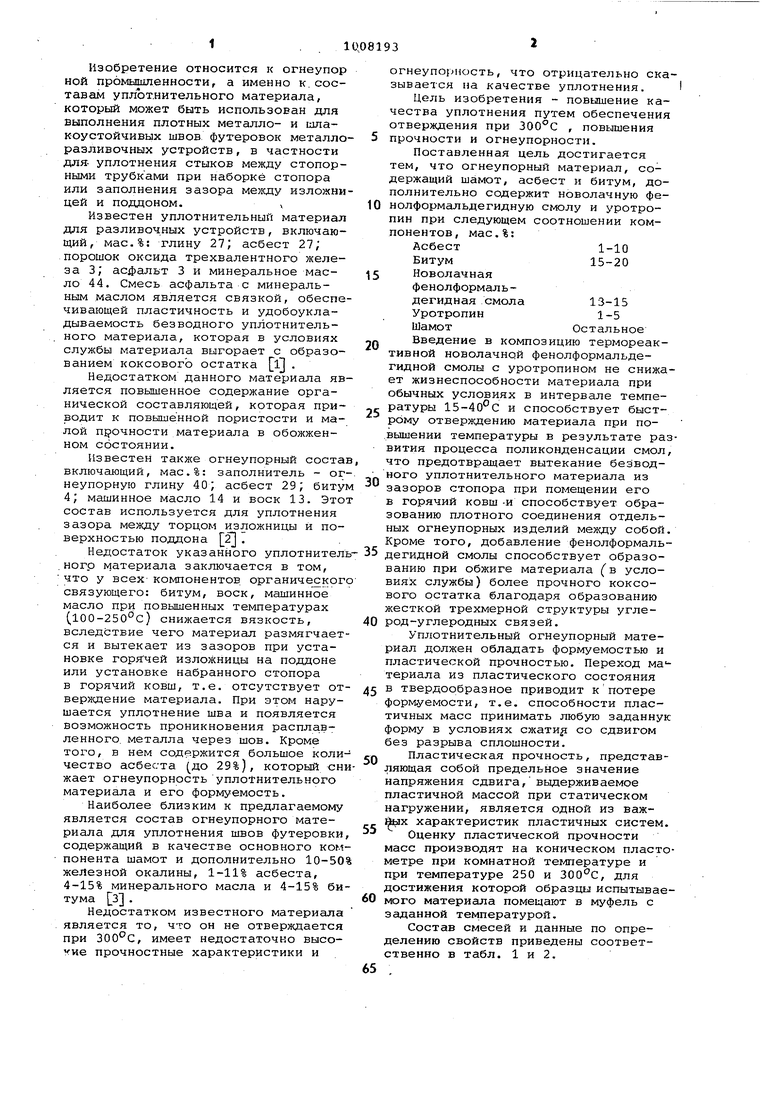

Состав смесей и данные по определению свойств приведены соответственно в табл. 1 и 2.

Таблица 1

I

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса | 1980 |

|

SU996384A1 |

| ПЛАСТИЧНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2004 |

|

RU2273618C1 |

| Уплотнительный огнеупорный материал | 1980 |

|

SU1004311A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕТОЧНОЙ МАССЫ (ВАРИАНТЫ) | 2001 |

|

RU2203250C2 |

| СОСТАВ И СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТИЧНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2171242C1 |

| Состав теплоизоляционной смеси для металлических форм | 1985 |

|

SU1321511A1 |

| ВЫСОКОГЛИНОЗЕМИСТЫЙ МЕРТЕЛЬ | 1998 |

|

RU2148565C1 |

| ОГНЕУПОРНАЯ ПЛАСТИЧНАЯ МАССА | 2016 |

|

RU2649350C1 |

| КВАРЦИТО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 2002 |

|

RU2238253C2 |

| ВЫСОКОТЕМПЕРАТУРНАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2288201C2 |

ОГНЕУПОРНЫЙ МАТЕРИАЛ, преимущественно для уплотнения швов футеровки, содержащий шамот, асбест и битум, отличающийся тем, что, с целью повышения качества уплотнения путем обеспечения от-верждения при , повышения прочности и огнеупорности, он дополнительно содекзкит новолачную фенолформальдегидную смолу и уротропин при следующем соотношении компонентов, мас.%: Асбест1-10 Битум 15-20 Новолачная фенолформальдегидная S смола13-15 Уротропин1-S ШамотОстальное i

Предлагаемая

50 1

60

70

18

58

Известная

20

10

20

18

17

15

14

10

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1983-03-30—Публикация

1981-07-23—Подача