Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении дина- сокварцитовых прессованых безобжиговых огнеупоров, предназначенных для кладки коксовых печей, футеровки нагревательных, стекловаренных печей и других тепловых агрегатов.

Цель изобретения - повышение прочности при сжатии и изгибе после прессования и теплопроводности при 1300°С.

Пример. Используют следующие материалы: жидкое стекло (ГОСТ 13078-81) с силикатным модулем 2,96, плотностью 1,3 ± 0,02 г/см3; феррохромовый шлак (ТУ 14-11-181-79) следующего химсостава, мас.%: СаО 46-55; SI02 24-32; MgO 7-16; AfeOa остальное; метилсиликонат натрия (МРТУ 6-02-271-63) - водно-спиртовый раствор метилсиликоната - ГКЖ-10, плотностью 1,05 г/см3, содержание SI02 8,65% (по массе сухого остатка 27-31%), щелочность

(NaOH) 13,3-15,1%; динасовый заполнитель фракции 0-5 мм; тонкомолотый кварцит фракции менее 0,09 мм; фенольное порошкообразное связующее (ОСТ 6-05-441-78) - фенолформальдегидная смола с добавкой 6-9 мас.% уротропина, марка СФП-011 А, дисперсность 100% проход через сетку 009; кремнеземистая пыль-унос производства ферросилиция (ТУ 14-5-157-87) или помола кварцита (микрокремнезем), имеющих еле-- дующий химсостав, мас.%, соответственно: SlOa 98; Ре20з+А120з 1-1,5; Mn, Ca, Na остальное и 5Ю2 97-98,5; FeaOa+AlaOa 1,1-1,5; СаО и МдО следы, п.п.п. остальное.

Использование в предлагаемом способе водно-спиртового раствора метилсили- коната натрия в качестве дефлокулянта в сочетании с тонкодисперсной структурообразующей добавкой в виде комбинации микрокремнезема и фенольного порошкообразного связующего при соблюдении условий введения каждой из перечисленных добавок в шихту, содержащую динасовый заполнитель,, тонкомолотый кварцит, шлак феррохромового производства и жидкое стекло в указанных пределах, позволяет достичь оптимальную связанность массы для прессования, за счет чего снижаются упругие силы в процессе формования и обеспечивается уменьшение трещинообразования и исключение разрывов в формуемых изделиях.

Благодаря увлажнению динасового заполнителя водно-спиртовым раствором ме тилсиликоната натрия, являющегося поверхностно-активным веществом, достигается равномерное распределение тонкодисперсных компонентов шихты в массе без коагуляции жидкостекольного связующего.

Снижение количества дефлокулянта менее 0,04% не обеспечивает повышение прочностных характеристик изделий, а увеличение его содержания в шихте более 0,21% нецелесообразно, так как не приводит к дальнейшему повышению прочности свежесформованных изделий.

При использовании комбинации пыли- уноса и фенольного порошкообразного связующего а качестве структурообразующей добавки достигается комплексный эффект как от влияния каждого из указанных компонентов, так и их взаимным влиянием на структурообразование бетона.

Пыль-унос, имеющая большую удельную поверхность и вводимая непосредственно на увлажненный зернистый динас, заполняет не только промежутки между структурными составляющими смеси, но и микротрещины заполнителя, и в присутствии жидкостекольного связующего создаются условия для дополнительного цементирования массы за счет образования геля ЗЮ2, при этом происходит как бы взаимопроникновение матрицы огнеупора и заполнителя.

Фенольное порошкообразное связующее оказывает катализирующее действие на полимеризацию жидкого стекла в данной

0 шихте. Причем равномерно распределенная в жидкостекольной композиции пыль- унос усиливает катализирующее действие фенольного связующего, в связи с чем оптимальная связанность массы достигается

5 при введении фенольного порошкообразного связующего после смешения всех других входящих в состав шихты компонентов.

Получение прочного и плотного сырца обеспечивает формирование при высоких

0 температурах плотной теплопроводной структуры огнеупора. Кроме того, при нагревании фенольное по рошкообразное связующее, представляющее собой органическое соединение - фенолформальдегидную смо5 лу с добавкой уротропина, выгорая, благоприятствует созданию структуры, в которой перерождение динасового заполнителя осуществляется без заметного трещинообразования. Это позволяет сохранить плотную

0 теплопроводную структуру огнеупора при температурах-1300-1400°С.

Несоблюдение условий введения, входящих в комбинацию добавок, а также изменение пределов их содержания в шихте

5 снижает технологичность шихты и ухудшает качество изделий.

При введении в шихту менее 4,45% пыли-уноса не достигается достаточное повышение прочностных характеристик,

0 показателей плотности и теплопроводности. Увеличение содержания пыли-уноса в шихте более 8,6% требует большего количества жидкого стекла, что отрицательно сказывается на огнеупорности изделий.

5 Изменение последовательности введения пыли-уноса в шихту уменьшает связанность массы и способствует трещи- нообразованию свежесформованных изделий.

0 При введении в шихту менее 0,48% фенольного порошкообразного связующего не обеспечивается достаточное упрочнение сырца. Превышение ее количества более 2,12% сокращает время хранения шихты до

5 укладки ее в форму.

Введение фенольного порошкообразного связующего на более ранних стадиях приготовления шихты приводит к тому, что часть данной добавки забивает поры заполнителей, в результате чего снижается катализирующее воздействие на полимеризацию жидкого стекла и соответственно уменьшается прочность сырца.°

Образцы готовят следующим образом.

Динасовый заполнитель увлажняют водно-спиртовым раствором метилсилико- ната натрия, затем вводят пыль-унос (микрокремнезем) и перемешивают в течение 3-4 мин. В полученную смесь добавляют тонкомолотый кварцит и шлак феррохроме- вый (время смешения 3-4 мин), затем жидкое стекло (время смешения 5 мин). В последнюю очередь в шихту вводят феноль- ное порошкообразное связующее (время смешения 3 мин).

Из приготовленной шихты прессуют изделия, которые после выдержки на воздухе в течение 4 ч подвергают сушке при 120 С до остаточной влажности 0,1-0,3%. Высушенные динасЧжварцитовые изделия гото- вы к эксплуатации.

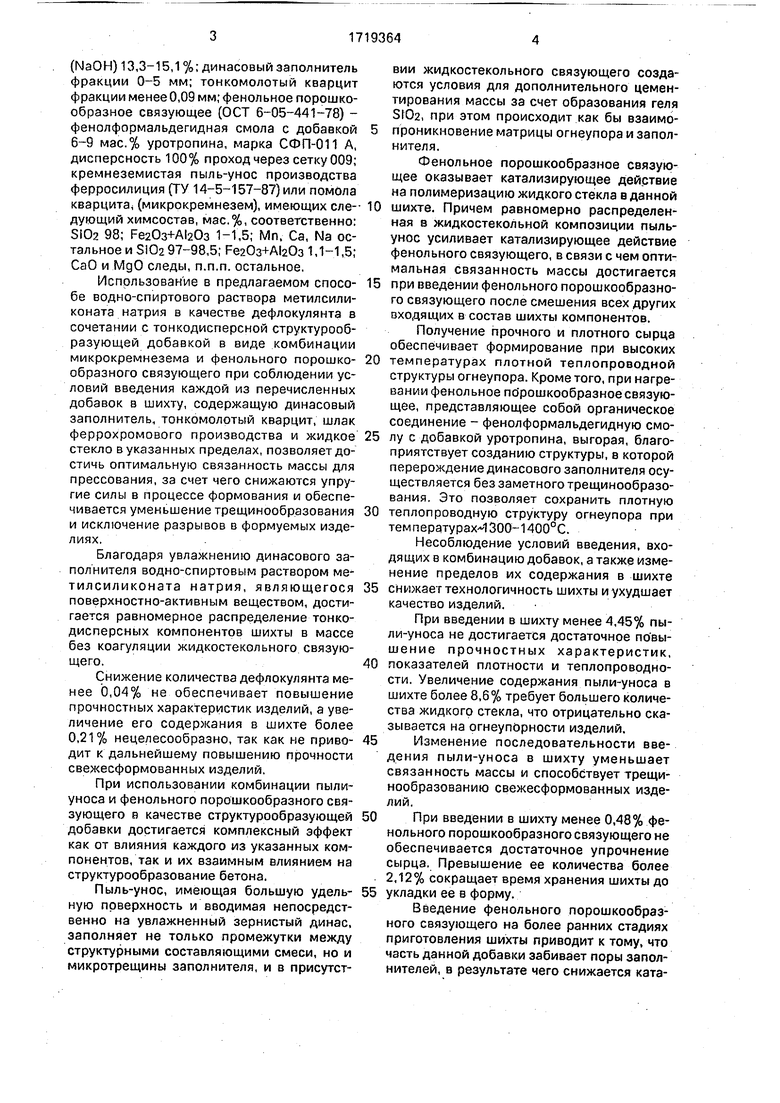

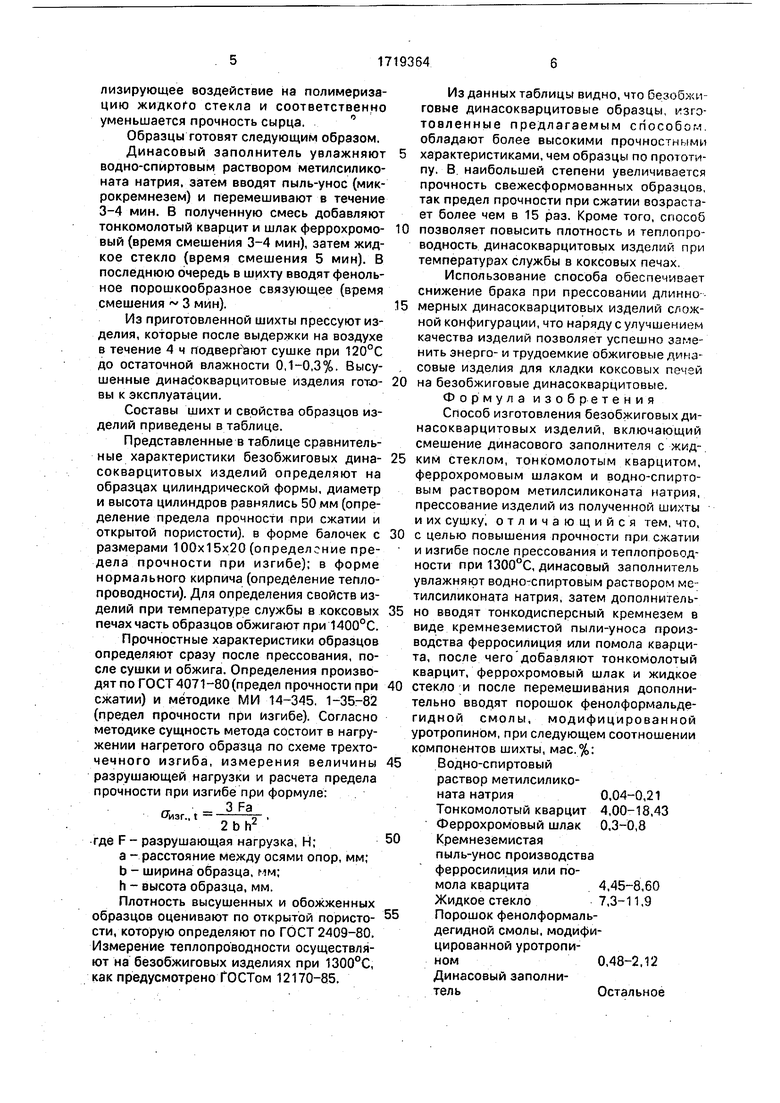

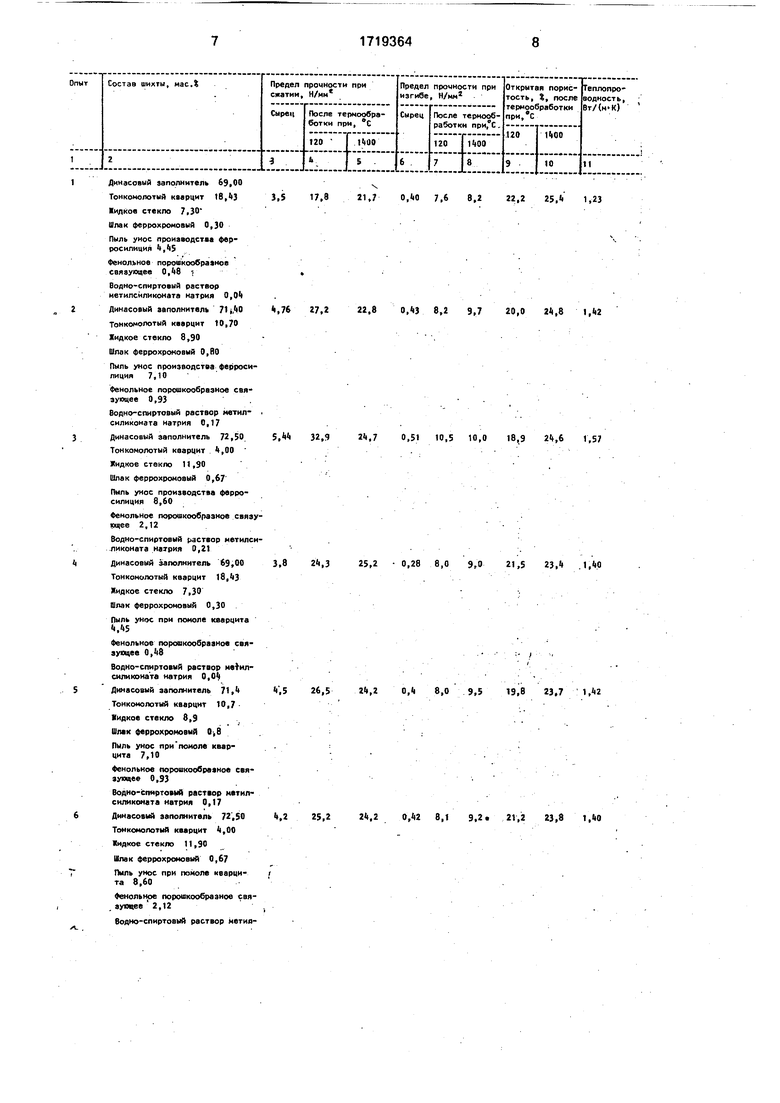

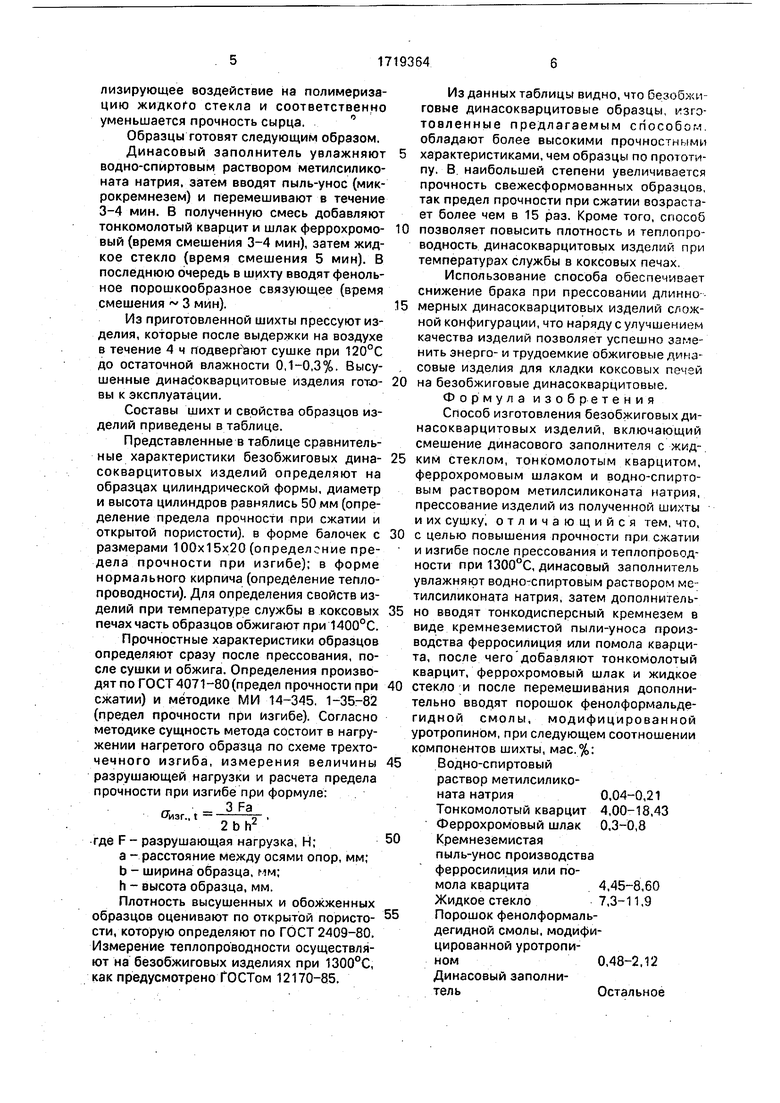

Составы шихт и свойства образцов изделий приведены в таблице.

Представленные в таблице сравнительные характеристики безобжиговых дина- сокварцитовых изделий определяют на образцах цилиндрической формы, диаметр и высота цилиндров равнялись 50 мм (определение предела прочное™ при сжатии и открытой пористости), в форме балочек с размерами 100x15x20 (определение предела прочности при изгибе); в форме нормального кирпича (определение теплопроводности). Для определения свойств изделий при температуре службы в коксовых печах часть образцов обжигают при 1400°С.

Прочностные характеристики образцов определяют сразу после прессования, после сушки и обжига. Определения производят по ГОСТ 4071-80 (предел прочности при сжатии) и методике МИ 14-345. 1-35-82 (предел прочности при изгибе). Согласно методике сущность метода состоит в нагру- жении нагретого образца по схеме трехточечного изгиба, измерения величины разрушающей нагрузки и расчета предела прочности при изгибе при формуле: 3 Fa

Оизг., tп- 2bh2где F - разрушающая нагрузка, Н;

а - расстояние между осями опор, мм;

b - ширина образца, мм;

h - высота образца, мм.

Плотность высушенных и обожженных образцов оценивают по открытой пористо- сти, которую определяют по ГОСТ 2409-80. Измерение теплопроводности осуществляют на безобжиговых изделиях при 1300°С, как предусмотрено ГОСТом 12170-85.

Из данных таблицы видно, что безобжиговые динасокварцитовые образцы, изготовленные предлагаемым способом. обладают более высокими прочностными характеристиками, чем образцы по прототипу. В. наибольшей степени увеличивается прочность свежесформованных образцов, так предел прочности при сжатии возрастает более чем в 15 раз. Кроме того, способ позволяет повысить плотность и теплопроводность динасокварцитовых изделий при температурах службы в коксовых печах.

Использование способа обеспечивает снижение брака при прессовании длинно-мерных динасокварцитовых изделий сложной конфигурации, что наряду с улучшением качества изделий позволяет успешно заменить энерго- и трудоемкие обжиговые динэ- совые изделия для кладки коксовых печей на безобжиговые динасокварцитовые. Формула изобретения Способ изготовления безобжиговых динасокварцитовых изделий, включающий смешение динасового заполнителя с жидким стеклом, тонкомолотым кварцитом, феррохромовым шлаком и водно-спиртовым раствором метилсиликоната натрия, прессование изделий из полученной шихты и их сушку отличающийся тем, что, с целью повышения прочности при сжатии и изгибе после прессования и теплопроводности при 1300°С, динасовый заполнитель увлажняют водно-спиртовым раствором метилсиликоната натрия, затем дополнительно вводят тонкодисперсный кремнезем в виде кремнеземистой пыли-уноса производства ферросилиция или помола кварцита, после чего добавляют тонкомолотый кварцит, феррохромовый шлак и жидкое стекло и после перемешивания дополнительно вводят порошок фенолформальде- гидной смолы, модифицированной уротропином, при следующем соотношении компонентов шихты, мас.%: Водно-спиртовый раствор метилсиликоната натрия0,04-0,21 Тонкомолотый кварцит 4,00-18,43 Феррохромовый шлак 0,3-0,8 Кремнеземистая пыль-унос производства ферросилиция или помола кварцита 4,45-8,60 Жидкое стекло 7,3-11,9 Порошок фенолформаль- дегидной смолы, модифицированной уротропином 0,48-2,12 Динасовый заполнитель Остальное

Тонкомолотый кварцит 16,43 Жидкое стекло 7,30 Шлак феррохромовый 0,30

Пыль унос производства ферросилиция 4,45

Фенольное порошкообразное связующее 0,48 -;

Водно-слиртовый раствор метилсиликоната натрия 0,04

Динасовый заполнитель 71j,40 Тонкомолотый кварцит 10,70 Жидкое стекло 8,90 Шлак феррохромовый О,ВО

Пыль унос производства ферросилиция 7,10

Фенольное порошкообразное связующее 0,93.

водно-спиртовый раствор метил- . силиконата натрия 0,17 Динасовый заполнитель 72,50 Тонкомолотый кварцит 4,00 Жидкое стекло 11,90 Шлак феррохромоаый 0,67

Пыль унос производства ферросилиция 8,60

Фенольное порошкообразное.связующее 2,12

Водно-спиртовый раствор метилсиликоната натрия 0,21

Динасовый заполнитель 69,00 Тонкомолотый кварцит 18,43 Жидкое стекло 7,30 Шлак феррохромовый 0,30

Пыль унос при помоле кварцита 4,45

Фенольное порошкообразное связующее 0,48

Водно-слиртовый раствор метилсиликоната натрия 0,04

Динасовый заполнитель 71,4 Тонкомолотый кварцит 10,7 Жидкое стекло 8,9 Шлак феррохромоаый 0,В

Пыль унос при помоле кварцита 7,10

Фенольиое порошкообрааное свя- зуоиее 0,93

Водно-спиртовый раствор метилсиликоната натрия 0,17

Динасовый заполнитель 72,50 Тонкомолотый кварцит 4,00 Жидкое стекло 11,90 Шлак феррохромовый 0,67

Пыль унос при помоле кварцита 8,60

Фенольное порошкообразное связующее 2,12

Водно-спиртоаый раствор метио3,5 17,8 21,7 0,40 7.6 8,2 22.2 25,4 1,23

4,76 27,2 22.8 0.43 8,2 9,7 20,0 24,8 1,42

5.W 32,9 24,7 0,51 10,5 10,0 18,9 24,6 1,57

3,8 24,3 25,2 0,28 8,0 9,0 21,5 23,4 .1,40

4,5 26,5 24,2 0,4 8,0 9,5 19,8 23,7 1,42

4,2 25,2 24,2 0,42 8,1 9,2 21,2 23,8 1,40

Жидкое стекло 7,40 пак феррохромовый 0,50

Водно-спиртовый раствор метил-

силиконата натрия (введен после смешения всех компонентов) 0,0

в Димасовый заполнитель 71.00 0,2 27,3 23,2 0,13 6,2 8,0 22,8 25,2 0,97

Тонкоиолотый кварцит 21,06

Жидкое стекло 7,40 . Шлак феррохромовый 0,50

Водно-спиртовый раствор

нетилсиликоната натрия (введен

на динасовый заполнитель) 0,04.

9 Динасоаый заполнитель 71,40 2,2 18,2 21,8 0,30 7.8 8,6 20,4 24,2. 1,4 Тонкомолотый кварцит 10,70

Жидкое стекло 8,90

Влак феррохромовый 0,60

Тонкодисперсный кремнезем в,

виде отхода производства ферросилиция (пыль-унос) 7,10-.

фенольное порошкообразное свя- зувцее 0,93 .

Водно-спиртовый раствор метил- силиконата натрия 0,17

10 Динасовый заполнитель 71,40 2,8 20,5 22,4 0,32 7,8 8,4 24,0 24,8 1,40 Тонкомолотый кварцит 10,70. . ..

Жидкое стекло 8,90

Шпак феррохроиового произвол-

ства 0,80

Тонкодислерсный кремнезем а

вид отхода производства фер-.

роснлиция (пыль-унос) 7,10

Фенольное порошкообразное связу-

оцее 0,93

Водно-спиртовый раствор метил-

силиконата натрия 0,17..|

В примере 9 тонкодисперсный кремнезем (пыль-унос) (веден.совместно стонкомолотым кварцитом и «лаком феррохро- моаого производства;

В примере 10 фенольное порошкообразно свяаущее введено совместно стонкомолотым кварцитом и «лаком феррохромо- вого производства. . .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления безобжиговых динасокварцитовых изделий | 1988 |

|

SU1689348A1 |

| Способ изготовления безобжиговых динасокварцитовых изделий | 1989 |

|

SU1689358A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 2006 |

|

RU2332386C2 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ КВАРЦИТОВЫХ ОГНЕУПОРОВ | 2002 |

|

RU2230716C2 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВОГО ДИНАСОВОГО ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2382007C1 |

| КРЕМНЕЗЕМОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 2002 |

|

RU2229455C1 |

| Масса для изготовления кварцитовых огнеупорных безобжиговых изделий | 1989 |

|

SU1689359A1 |

| Способ изготовления динаса | 1990 |

|

SU1742267A1 |

| ДИНАСОВЫЙ ОГНЕУПОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2494075C2 |

| Шихта для изготовления динасовых огнеупоров | 1977 |

|

SU740729A1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении дина- сокварцитовых прессованных безобжиговых огнеупоров. Цель изобретения повышение прочности при сжатии и изгибе после прессования и теплопроводности при 1300°С. Способ изготовления безобжиговых динасокварцитовых изделий предусматривает увлажнение динасового заполнителя водно-спиртовым раствором метилсиликоната натрия с последующим введением пыли-уноса производства ферросилиция или помола кварцита и добавлением тонкомолотого кварцита, феррохромового шлака и жидкого стекла, после чего осуществляют перемешивание указанных, компонентов и дополнительно вводят порошок фенолформальдегидной смолы, модифицированной уротропином, при следующем соотношении компонентою шихты, мас.%: водно-спиртовой раствор метилсиликоната натрия 0,04-0,21; тонкомолотый кварцит 11-18,43; феррохромовый шлакО,3-0.8; кремнеземистая пыль-унос производства ферросилиция или помола кварцита 4,45-8,6; жидкое стэкло 7,3-11,9; порошок фенолформальдегидной смолы, модифици рованной уротропином. 0,48-2.12; динасо- вый заполнитель остальное. Прочность огнеупора при сжатии 25,2 Н/мм2, при изги бе9,5 Н/мм , теплопроводность 1,42 8т/(м-К). 1 табл. (А

| Разработка технологии изготовления, выпуск опытных партий и испытание блочных простенков коксовых печей | |||

| Отчет ВО- СтИО | |||

| Государственный регистрационный №01860117867, Свердловск, 1986, с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| С.Р | |||

| Замятин и др | |||

| Огнеупорные бетоны | |||

| Справочник | |||

| М., 1982, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1992-03-15—Публикация

1989-07-24—Подача