Изобретение относится к огнеупорной промышленности и может быть использовано при изготовлении динасокварцитовых прессованных огнеупоров, предназначенных для кладки коксовых печей, футеровки нагревательных, стекловаренных печей и других тепловых агрегатов.

Целью изобретения является повышение прочности при сжатии и изгибе после прессования и теплопроводности при 1300°С.

Пример. Используют следующие материалы: жидкое стекло с силикатным модулем 2,96, плотностью 1,3 +0,2 г/см3; феррохромовый шлак следующего химсостава, мас.%: СаО 46-55; SI02 24-32; МдО 7-16; AI2U3 остальное, фенольное порошкообразное связующее, представляющее собой фе- нолформальдегидную смолу с добавкой 6-9% уротропина.дисперсность 100%, проход через сетку 009, метилсиликонат натрия - гидрофобизирующая кремнийорганиче- ская жидкость (ГКЖ-10), водно-спиртовый раствор метилсиликоната натрия плотностью 1,05 г/см , содержание SI02 8,65 (по сухому остатку 27-31 %), щелочность (NaOH) 13,3-15,1%, динасовый заполнитель фракции 0-5 мм; тонкомолотый кварцит фракции менее 0,09 мм.

Использование водно-спиртового раствора метилсиликоната натрия в качестве дефлокулянта в сочетании с фенольным порошкообразным связующим при введении его (связующего) последним в шихту, содержащую динасовый заполнитель, тонкомолотый кварцит, шлак феррохрсмового производства и жидкое стекло, пг.поляет достичь оптимальную связанность массы для прессования, за счет чего снижаются упругие силы в процессе формования и обеспечивается уменьшение трещинообра- зования и исключение разрывов в формуемых изделиях.

Благодаря увлажнению динасового заполнителя водно-спиртовым раствором метилсиликоната натрия, являющегося поверхностно-активным веществом, достигается равномерное распределение тонкодисперсных компонентов шихты в массе без коагуляции жидкостекольного связующего. Снижение количества дефлокулянтэ (менее 0,04 мас.%) не обеспечивает повышение прочностных характеристик изделий, а увеличение его содержания в шихте (более 0,21 мас.%) нецелесообразно, так как не приводит к дальнейшему повышению прочности свежесформованных изделий.

Фенольное порошкообразное связующее, вводимое в шихту для прессования после смешения всех остальных входящих в ее состав компонентов, оказывает катализирующее дейстЕзие на полимеризацию жидкого стекла в данной композиции, благодаря чему улучшается связанность массы для прессования. При нагревании фенольное порошкообразное связующее, представляющее собой органическое соединение Фе- нолформальдегидную смолу с добавкой уротропина, выгорая, благоприятствует созданию структуры, в которой перерождение динасового заполнителя осуществляется без заметного трещинообра.ювания Эго позволяет сохранить плотную и теплопроводную структуру огнеупора при температурах 1300-1400°С.

При введении в шихту менее 0,45 мае. % указанной структурообразующей добавки

не обеспечивается достаточное упрочнение сырца. Превышение ее количества (более 2,12 мае,%)сокращает время хранения шихты до укладки ее в форму.

Введение фенольного порошкообразного связующего на более ранних стадиях приготовления шихты приводит к тому, что часть данной добавки забивает поры заполнителей, в результате чего снижается катализирующее воздействие на полимеризацию

жидкого стекла и соответственно уменьшается прочность сырца.

Образцы из составов шихт, приведенных в таблице, готовят следующим образом. Динасовый заполнитель увлажняют

водно-спиртовым раствором метилсиликоната натрия, затем вводят тонкомолотый кварцит и шлак феррохромовый и после смешения смеси в течение 3-4 мин добавляют жидкое стекло и вновь перемешивают в

течение 5 мин. В полученную массу вводят фенольное порошкообразное связующее. Время окончательного смешения компонентов шихты составляет 3 мин.

Из приготовленной шихты прессуют изделия, которые после выдержки на воздухе в течение 4 ч подвергают сушке при 120°С до остаточной влажности 0,1-0,3%. Высушенные динасокварцитовые изделия готовы к эксплуатации.

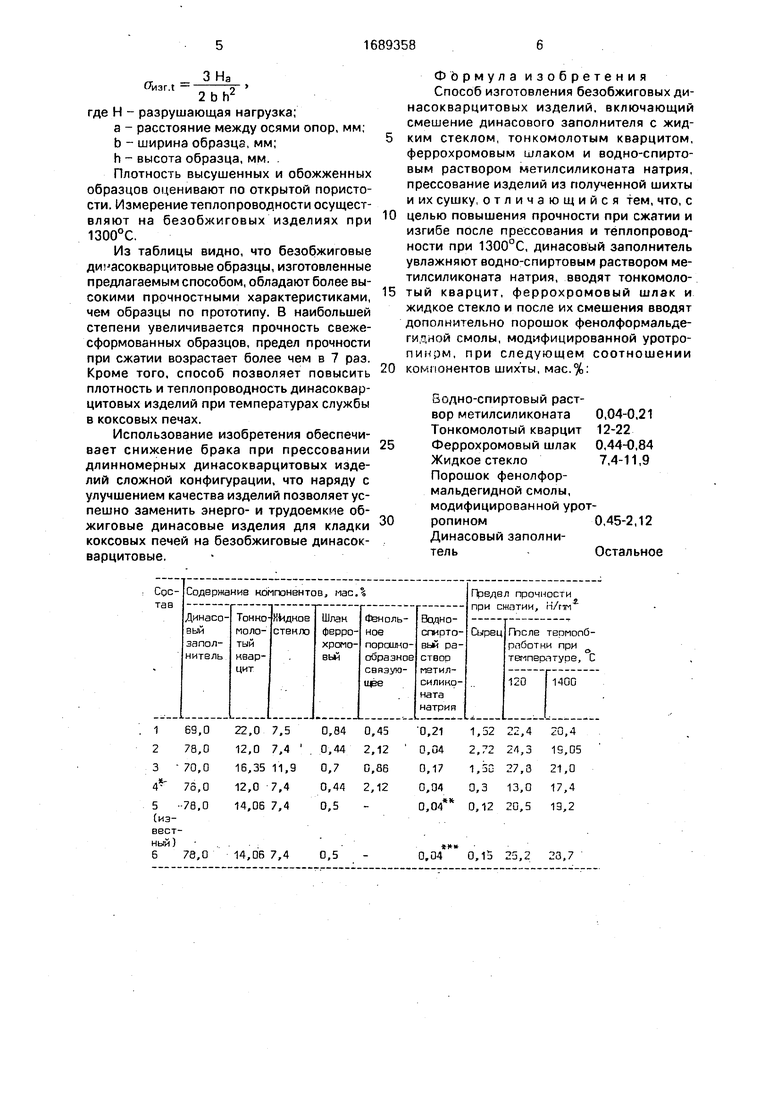

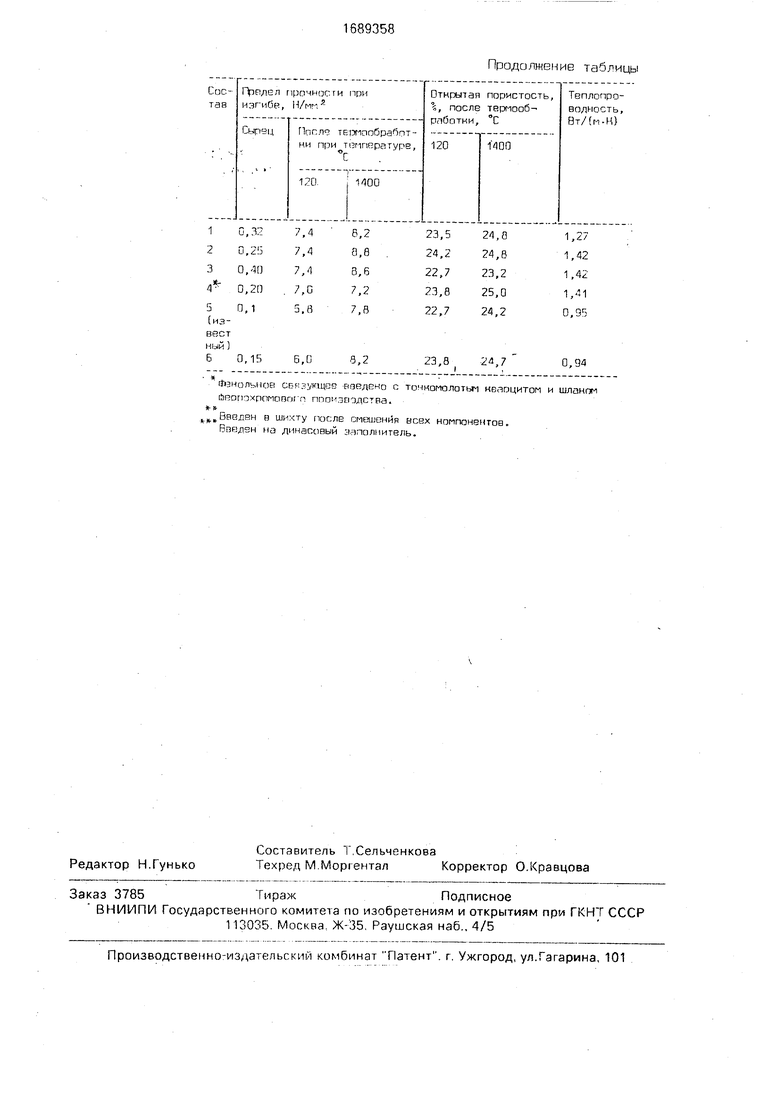

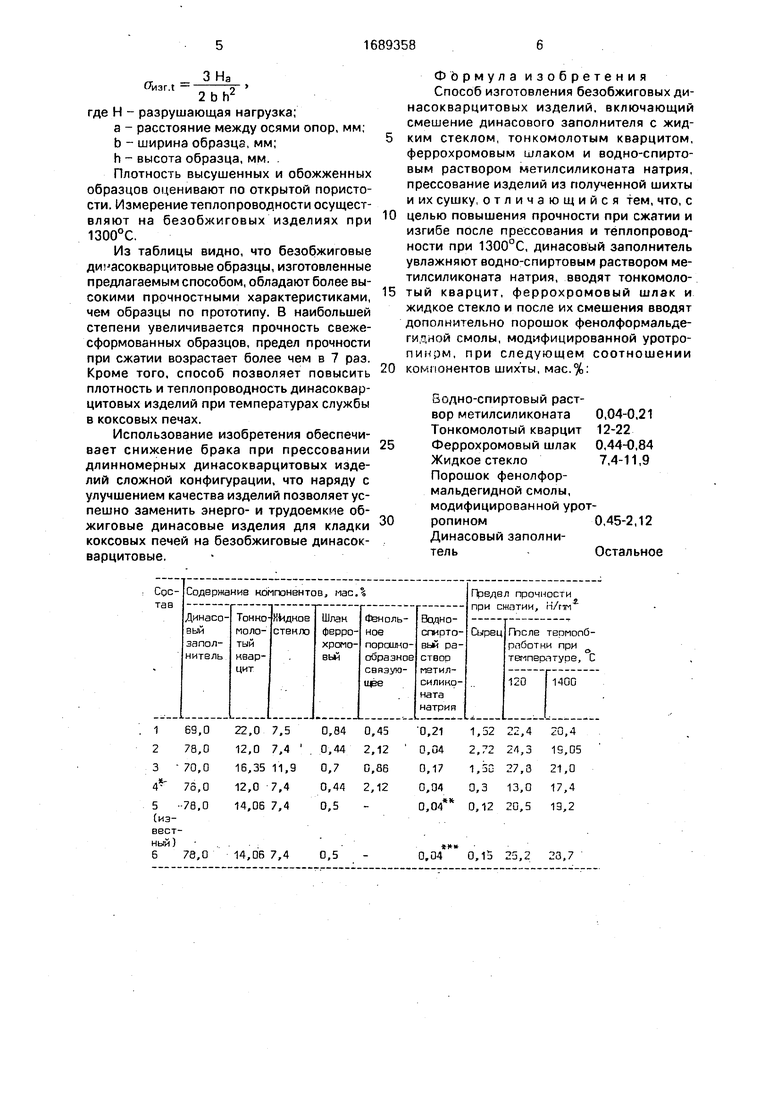

Представленные в таблице сравнительные характеристики безобжиговых дина- сокварцитовых изделий определяют на образцах цилиндрической формы, диаметр и высота цилиндров 50 мм (определение

0 предела прочности при сжатии и открытой пористости), в форме балочек с размерами 100 х15 х 20 (определение предела прочности при изгибе), в форме нормального кирпича (определение теплопроводности). Для

5 определения свойств изделий при температуре службы в коксовых печах часть образцов обжигают при 1400°С.

Прочностные характеристики образцов 0 определяют сразу же после прессования, после сушки и обжига. Определение производят по ГОСТ 4071-80 (предел прочности при сжатии) и методике МИ 14-345.1-35-82 (предел прочности при изгибе). Согласно 5 методике сущность метода состоит в нагру- жении нагретого образца по схеме трехточечного изгиба, измерении величины разрушающей нагрузки и расчете предела прочности при изгибе по формуле

0изг.1 -

3 И,

1 b h где Н - разрушающая нагрузка;

а - расстояние между осями опор, мм.

b - ширина образца, мм;

h - высота образца, мм.

Плотность высушенных и обожженных образцов оценивают по открытой пористости. Измерение теплопроводности осуществляют на безобжиговых изделиях при 1300°С.

Из таблицы видно, что безобжиговые ди асокварцитовые образцы, изготовленные предлагаемым способом, обладают более высокими прочностными характеристиками, чем образцы по прототипу. В наибольшей степени увеличивается прочность свежесформованных образцов, предел прочности при сжатии возрастает более чем в 7 раз. Кроме того, способ позволяет повысить плотность и теплопроводность динасоквар- цитовых изделий при температурах службы в коксовых печах.

Использование изобретения обеспечивает снижение брака при прессовании длинномерных динасокварцитовых изделий сложной конфигурации, что наряду с улучшением качества изделий позволяет успешно заменить энерго- и трудоемкие обжиговые динасовые изделия для кладки коксовых печей на безобжиговые динасок- варцитовые.

Формула изобретения Способ изготовления безобжиговых динасокварцитовых изделий, включающий смешение динасового заполнителя с жидким стеклом, тонкомолотым кварцитом, феррохромовым шлаком и водно-спиртовым раствором метилсиликоната натрия, прессование изделий из полученной шихты и их сушку, отличающийся тем, что, с

целью повышения прочности при сжатии и изгибе после прессования и теплопроводности при 1300°С, динасовый заполнитель увлажняют водно-спиртовым раствором метилсиликоната натрия, вводят тонкомолотый кварцит, феррохромовый шлак и жидкое стекло и после их смешения вводят дополнительно порошок фенолформальде- гидной смолы, модифицированной уротро- пимрм, при следующем соотношении

компонентов шихты, мае.%:

Бодно-спиртовый раствор метилсиликоната 0,04-0,21 Тонкомолотый кварцит 12-22

Феррохромовый шлак 0,44-0,84

Жидкое стекло7,4-11,9

Порошок фенолфор- мальдегидной смолы, модифицированной уротропином0,45-2,12

Динасовый заполнительОстальное

Продппжсние таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления безобжиговых динасокварцитовых изделий | 1989 |

|

SU1719364A1 |

| Способ изготовления безобжиговых динасокварцитовых изделий | 1988 |

|

SU1689348A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 2006 |

|

RU2332386C2 |

| Способ получения огнеупорного углеродсодержащего материала | 2021 |

|

RU2776253C1 |

| ДИНАСОВЫЙ ОГНЕУПОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2494075C2 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ КВАРЦИТОВЫХ ОГНЕУПОРОВ | 2002 |

|

RU2230716C2 |

| КРЕМНЕЗЕМОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 2002 |

|

RU2229455C1 |

| Состав и способ изготовления динасового жаростойкого бетона | 2015 |

|

RU2672681C2 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВОГО ДИНАСОВОГО ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2382007C1 |

| Способ изготовления динаса | 1990 |

|

SU1742267A1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении дина- сокварцитовых прессованных огнеупоров, предназначенных для кладки коксовых печей, футеровки нагревательных, стеклова- Р лнны печей и других тепловых агрегатов. Целью изобретения является повышение прочности при сжатии и изгибе после прессования и теплопроводности при 1300°С. Способ изготовления безобжиговых дина- сокварцитовых изделий предусматривает увлажнение динасового заполнителя водно- спиртовым раствором метилсиликоната натрия. Затем вводят тонкомолотый кварцит, феррохромовый шлак и жидкое стекло и после их смешения вводят дополнительно порошок фенолформальдегидной смолы, модифицированной уротропином, при следующем соотношении компонентов шихты. мас.%- водно-спиртовый раствор метилсиликоната натрия 0,64-0,21, тонкомолотый кварцит 12-22, феррохромовый шлак 0,44- 0,84, жидкое стекло 7,4-11,9, порошок фенолформальдегидной смолы, модифицированной уротропином, 0,45-2,12 и динасовый заполнитель остальное. Способ обеспечивает прочность лри сжатии после прессования 1,52-2,78 Н/мм2, после термообработки при 120°С 22,4-27,8 Н/мм2, при 1400°С 19,05-21 Н/мм2, при изгибе - соответственно 0,25- 0,4; 7,4 и 8,2-8,8 Н/мм , теплопроводность 1,27-1.42 Вт/(м-К). 1 табл. сл о 00 ю со ел 00

Опоппхрпмппгл п мгх-чптдстрд. #

4„Пведрн в илкту ппг.лв ьмешонйн нг.нх номпонемтов. гичр дйн на л |няг,ооый Эс)полмитнль.

| Разработка технологии изготовления, выпуск опытных партий и испытание блочных простенков коксовых печей | |||

| Отчет Вост | |||

| ИО | |||

| Государственный регистр | |||

| № 01860117867, Свердловск | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Замятин С | |||

| Р.и др | |||

| Огнеупорные бетоны Справочник | |||

| М , 1982, с.12 | |||

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1991-11-07—Публикация

1989-07-26—Подача