Изобретение относится к непрерывному способу газофазного псевдоожижения для получения гомополимеризатов и сополимеризатов этилена с плотностью d от 0,89 до 0,97 г/см3, при котором этилен или смеси из этилена и С3- до С8-α-моноолефинов (со)полимеризуют в полимеризационной зоне реактора газофазного псевдоожижения при давлении от 1 до 100 бар и при температуре от 30 до 125°С в газовой фазе в перемешанном сыпучем слое из мелкого полимеризата в присутствии катализатора на носителе, возникающее при этом тепло полимеризации отводят посредством охлаждения циркулирующего реакторного газа и полученный (со)полимеризат выводят из реактора.

Далее изобретение относится к пленке, полученной с применением данного сополимеризата этилена.

Свойства гомо- и сополимеров этилена относительно их перерабатывемости и механической стабильности зависят в основном от их плотности, их средней молярной массы, распределения их молярной массы, вида сомономеров и распределения сомономеров в молярной массе. Эти свойства зависят от условий получения гомо- и сополимеров и подвергаются влиянию как в отношении давления и температуры, так и в отношении выбора определенных катализаторов.

Особенно важным параметром для перерабатываемости гомо- и сополимеров этилена является показатель расплава. Наряду с видом и распределением сополимера показатель расплава зависит, прежде всего, от средней молярной массы полимера.

Способы получения сополимеров этилена в газофазном псевдоожиженном слое при применении хромового катализатора на носителе известны, например, из ЕР-А1-0175532 и ЕР-А1-0475603. Для предотвращения слипаемости частиц полимеризата эти способы полимеризации, в зависимости от плотности и температуры размягчения полимеризата, при различной температуре проводят, однако, при температуре, лежащей намного ниже температуры размягчения.

В ЕР-В-0571826 описан способ газофазного псевдоожижения для получения гомо- и сополимеризата этилена, который проводят при температуре только немного ниже температуры размягчения частиц полимеризата. При этом в качестве катализатора применяют содержащий титан и магний катализатор Циглера. Полученные таким образом в определенном диапазоне температуры (со)полимеры имеют особенно высокий насыпной вес при уменьшенном содержании частиц с маленьким размером зерен (<0,5 мм) и исключением частиц с размером зерен <0,1 мм.

Полученные известным способом газофазного псевдоожижения полимеризаты обладают недостаточными свойствами перерабатывания.

Задачей данного изобретения является разработка способа получения гомо- и сополимеризата этилена с применением катализатора на носителе, который обеспечивает получение продуктов с улучшенным свойствами перерабатывания.

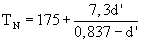

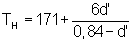

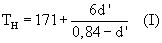

Поставленная задача решается непрерывным способом газофазного псевдоожижения для получения гомо- и сополимеров этилена с плотностью d от 0,89 до 0,97 г/см3, при котором этилен или смеси из этилена и С3- до C8-α-моноолефинов подвергают (со)полимеризации в полимеризационной зоне реактора газофазного псевдоожижения при давлении от 1 до 100 бар и температуре от 30 до 125°С в газовой фазе в перемешиваемом сыпучем слое из мелкого полимера в присутствии хромового катализатора на носителе, возникающее при этом тепло полимеризации отводят охлаждением циркулирующего реакторного газа и результирующийся (со)полимер выводят из реактора газофазного псевдоожижения за счет того, что для получения (со)полимера заданной плотности d (со)полимеризацию проводят при температуре, которая лежит в диапазоне, ограниченном верхней огибающей уравнения

(I)

(I)

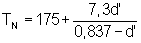

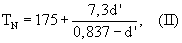

и нижней огибающей уравнения

(II)

(II)

в которых переменные имеют следующее значение:

ТH - самую высокую температуру реакции в °С;

TN - самую низкую температуру реакции в °С;

d’ - числовое значение плотности d получаемого (со)полимера.

Предпочтительно используют хромовый катализатор на носителе, активированный при температуре между 600 и 800°С, при этом особенно предпочтительно, катализатор на носителе имеет средний объем пор от 1,0 до 3,0 мл/г.

В предпочтительном варианте предлагаемого способа этилен сополимеризуют с 1-гексеном.

Существенным признаком способа по изобретению является комбинация высокой температуры полимеризации со специальным катализатором, а именно хромовым катализатором на носителе. Оба фактора оказывают влияние на свойства изготавливаемого полимериза. Так например, высокая температура реакции благоприятствует реакции обрыва цепи по отношению к росту цепи. Чем выше температура реакции, тем ниже средняя молярная масса Mw и тем выше показатель расплава. Конечно температура реактора органична в верхней зоне температурой размягчения образовавшегося полимера.

С другой стороны, катализатор также оказывает большое влияние на свойства получаемого полимеризата. При хромовом катализаторе возникает сильная корреляция между пористостью носителя и средней молярной массой получаемого полимера. Чем выше объем пор носителя, тем ниже средняя молярная масса Mw и тем выше показатель расплава, (см. публикацию М-Р.McDaniel, J. Polym. Sci, Polym. Chem. E. 21, 1217 (1983)).

Температура, при которой активируется хромовый катализатор, также оказывает влияние на свойства полимеризата. Ниже температуры спекания (агломерации) применяемого материала носителя действительна следующая зависимость: чем выше температура активации хромового катализатора, тем ниже средняя молярная масса и тем выше показатель расплава получаемого полимера.

Неожиданным образом было установлено, что полимеризаты, которые по своему составу сомономеров, своей плотности и показателю расплава едва отличаются от обычных сополимеризатов, однако были полимеризованы при высокой температуре, проявляют различные свойства при переработке и в этой связи в настоящее время превосходят обычные полимеризаты.

Для способа по изобретению существенным является то, что для получения сополимеризата выбранной плотности d сополимеризацию проводят при температуре Т, которая лежит в диапазоне, который ограничен верхней огибающей вышеприведенного уравнения I и нижней огибающей вышеприведенного уравнения II. Это означает то, что температуру Т, которая лежит вне этого диапазона, нельзя применять для способа по изобретению, так как иначе не достигается поставленная изобретением цель. Другими словами, уравнения I и II дают самую высокую температуру реакции ТH и самую низкую температуру реакции TN, при которых еще может быть получен сополимеризат определенной плотности d с помощью способа по изобретению.

Способ по изобретению проводят в реакторе газофазного псевдоожижения, подробно описанном, например, в ЕР-А-0004645, ЕР-А-0089691, ЕР-А-0120503 или ЕР-А-0241947. В общем при реакторе газофазного псевдоожижения речь идет о более или менее длинной трубе, через которую пропускается циркулирующий реакторный газ. Циркулирующий реакторный газ подводится к нижнему концу реактора и отводится на его верхнем конце. Обычно при циркулирующем реакторном газе речь идет о смеси этилена, по желанию с регулятором молекулярного веса, таким как водород, и инертными газами, такими как азот и/или насыщенные углеводороды, такие как этан, бутан или гексан. Кроме того, ректорный газ может содержать С3- до C8-α-моноолефины, такие как пропилен, бут-1-ен, пент-1-ен, гекс-1-ен, гепт-1-ен и окт-1-ен. Предпочтительным является способ, при котором этилен сополимезируеться с 1-гексеном. Скорость реакционного газа, измеренная как скорость в пустой трубе, должна быть достаточно высокой, чтобы с одной стороны флуидизировать находящийся в трубе, служащий в качестве полимеризационной зоны насыпной слой мелкого полимеризата, и, с другой стороны, эффективно отводить тепло полимеризации.

Для настройки постоянных условий реакции составные части реакционного газа могут подводиться к реактору газофазного псевдоожижения непосредственно или через циркулирующий реакторный газ. В общем особенно преимущественным является непосредственное введение вышеприведенных С3- до C8-α-моноолефинов в реактор газофазного псевдоожижения. Далее для способа по изобретению является предпочтительным внесение хромового катализатора на носителе непосредственно в промешанный насыпной слой их мелкого полимеризата. При этом особенно предпочтительным оказалось такое решение, при котором катализатор согласно описанному в DE-A-35 44 915 способу дозируют по порциям вместе с азотом или аргоном прямо в насыпной слой.

Для предотвращения уноса мелкого полимеризата из полимеризационной зоны в систему циркулирующего реакционного газа применяемый для проведения способа по изобретению реактор газофазного псевдоожижения в своей верхней зоне имеет зону успокоения с расширенным диаметром, которая снижает скорость циркулирующего газа. В общем рекомендуется снижать скорость циркулирующего газа в этой зоне успокоения от трети до шестой части скорости циркулирующего газа в зоне полимеризации.

Циркулирующий реакторный газ после его выхода из реактора подают компрессору и охладителю циркулирующего газа. Уплотненный и охлажденный циркуляционный газ подается с помощью известной газораспределительной тарелки снова в перемешанный насыпной слой реактора газофазного псевдоожижения. Вследствие этого имеется гомогенное распределение газовой фазы, которое обеспечивает хорошее промешивание насыпного слоя.

При способе по изобретению соотношения исходных продуктов, в частности соотношение этилена к С3- до С8-α-моноолефинам определяют плотность d результирующегося сополимеризата.

Кроме того, количество подаваемого в реактор катализатора определяет выход продукта реактора газофазного псевдоожижения. Его мощность ограничивается мощностью охлаждения циркулирующего реакторного газа. Эта мощность охлаждения зависит от давления, под которым находится реакторный газ, соответственно, при котором проводится сополимеризация. При этом рекомендуется проводить сополимеризацию при давлении от 1 до 100 бар, предпочтительно от 10 до 80 бар и в частности от 15 до 50 бар. Кроме того, мощность охлаждения зависит от температуры, при которой проводится сополимеризация в перемешанном насыпном слое из мелкого полимеризата. Для способа по изобретению предпочтительным является температура от 30 до 125°С, причем в качестве верхней, соответственно, нижней границы следует принимать во внимание приведенную корреляцию между температурой и плотностью.

Особенно предпочтительным оказалось такое решение, при котором температура выбирается в зависимости от плотности таким образом, что нижняя огибающая функции температура/плотность задается уравнением

(II)

(II)

Наряду с температурой на опасность склейки или отложения оказывает влияние доля инертного газа, такого как азот или углеводороды. Высокая доля инертного газа снижает опасность отложений, однако одновременно снижает и выход по времени и пространству, так что способ может стать нерентабельным. Согласно способу по изобретению доля инертного газа составляет предпочтительно 25 до 55 об.%, в частности 35 до 50 об.%, в пересчете на общий объем реакционного газа.

Вследствие особых преимуществ способа по изобретению и полученных этим способом продуктов вывод полученного (со)полимера может осуществляться простым открыванием сферического крана в выпускном трубопроводе к расширительной емкости. При этом давление в расширительной емкости держится по возможности низким, чтобы можно было применять также и большие участки подачи и чтобы освобождать (со)полимеризаты уже при извлечении от абсорбированных жидкостей, таких как остаточные мономеры. В расширительной емкости (со)полимеризат может тогда еще очищаться, например, промывкой этиленом. Десорбированные при этом остаточные мономеры, подведенный для промывания этилен могут подводиться обычным образом стадии поликонденсации, где при нормальном давлении и низких температурах снова отделяются друг от друга. В общем жидкие остаточные мономеры подаются снова непосредственно к насыпному слою. Использованный для промывки этилен и другие еще имеющиеся в случае необходимости газы могут быть уплотнены известным образом в компрессоре и снова подводиться к циркулирующему реакторному газу.

Находящиеся в расширительной емкости (со)полимеризаты могут подаваться в дезодорирующую или дезактивирующую емкость, где они могут подвергаться обычной и известной обработке азотом и/или водяным паром.

Наряду с воздействием на реакцию катализатор представляет собой также существенный фактор воздействия на свойства полимеризата. В общем все хромовые катализаторы на носителе могут применяться в способе по изобретению. Многие из таких катализаторов, также и катализаторы Филлипса, уже давно известны.

В качестве материала носителя пригодны особенно неорганические соединения, в частности пористые оксиды, такие как SiO2, АlO3, MgO, ZrO2, В2О3, CaO, ZnO или смеси этих оксидов. Материалы носителя имеют диаметр частиц между 1 и 300 мм, в частности от 30 до 70 мм. Особенно предпочтительными носителями являются, например, силикагели и алюмосилитгели, предпочтительно формулы SiО2 а АlO3, где а означает число в диапазоне от 0 до 2, предпочтительно 0 до 0,5; такими материалами являются алюмосиликаты или двуокись кремния. Подобные продукты имеются в продаже, например, Silica Gel 332 фирмы Grace.

Предпочтительные катализаторы базируются на материале носителя с объемом пор от 1,0 до 3,0, предпочтительно от 1,6-2,2, особенно предпочтительно от 1,7-1,9 мл/г и с поверхностью от 200 до 500, особенно предпочтительно от 300 до 400 м2/г.

Введение примесей в носитель катализатора с хромсодержащими компонентами осуществляется в растворе или при летучих соединениях в газовой фазе. Подходящими хромовыми соединениями являются, например, окись хрома(VI), хромовая соль, такая как, например, нитрат хрома(III), ацетат хрома(III), комплексные соединения, такие как ацетилацетонат хрома(III) или хромгексакарбонил, или же металлоорганические соединения хрома, такие как бис(циклопентадиенил)хром(II), органические сложные эфиры хромовой кислоты(VI) или бис(арен)хром(0). Предпочтительно применяют хром(III)нитрат.

Наполнение носителя осуществляют таким образом, что материал носителя приводят в растворе в контакт с соединением хрома, растворитель удаляют и катализатор кальцинируют при температуре от 400 до 1100°С. Материал носителя может для этого суспендироваться в растворителе или же в растворе хромового соединения.

Кроме содержащих хром активирующих компонентов в систему носителя могут вводиться другие легирующие примеси. В качестве таких примесей пригодны, например, соединения бора, фтора, алюминия, кремния, фосфора и титана. Эти примесные вещества наносятся на носитель предпочтительно вместе с хромовыми соединениями, однако они могут наноситься на отдельной стадии перед или после наполнения хромом.

В качестве растворителя для введения примесных веществ пригодны, например, вода, спирты, кетоны, простые эфиры, сложные эфиры и углеводороды, особенно пригоден метанол.

Концентрация раствора для введения примесных веществ составляет в общем 0,1-200 г хромового соединения на литр растворителя, предпочтительно 1-50 г/л.

Соотношение веса хромового соединения к носителю во время наполнения составляет в общем от 0,001:1 до 200:1, предпочтительно от 0,005:1 до 100:1.

Один из возможных вариантов способа по изобретению предусматривает то, что хромовый катализатор изготавливают таким образом, что к неактивному предварительному катализатору добавляют малые количества MgO и/или ZnO и после этого эту смесь активируют обычным методом. Благодаря этому улучшают электростатические свойства катализатора.

Для активации сухой предварительный катализатор кальцинируют, например, в реакторе псевдоожижения (с кипящим слоем) в окислительной, содержащей кислород атмосфере при температуре от 400 и до 100°С. Охлаждение осуществляется под инертной атмосферой, чтобы исключить адсорбцию кислорода. Это кальцинирование может проводится в присутствии соединений фтора, например аммонийгексафторсиликата, вследствие чего поверхность катализатора модифицируется атомами фтора.

Кальцинирование предварительного катализатора осуществляется предпочтительно в газофазном псевдоожиженном слое. Согласно предпочтительной форме выполнения изобретения сначала производят нагрев чистым инертным газом (предпочтительно азотом) до 200-400°С (предпочтительно 250-350°С) при псевдоожюкении, затем переводят на воздух и нагревают до желаемой температуры. При конечной температуре выдерживают 2-20, предпочтительно 5-15 часов и после этого переводят на инертный газ и охлаждают.

Согласно предпочтительной форме выполнения изобретения применяют хромовый катализатор на носителе, который был активирован при температуре 600-800°С, особенно предпочтительно между 650 и 750°С.

Полученный способом по изобретению гомо- и сополимеризат этилена имеет прекрасные свойства. Эти свойства особенно четко выражены при сополимеризате этилена с плотностью от 0,930 до 0,945, поэтому этим сополимеризатам этилена отдается предпочтение. Особенно предпочтительны сополимеризаты этилена с плотностью между 0,935 и 0,940. Особенно предпочтительный температурный диапазом для сополимеров этилена этого диапазона плотности лежит между 110 и 113°С.

Тонкое согласование температуры полимеризации и катализатора и при этом особенно объема пор носителя и температуры активации позволяют также при заданной доле сомономеров и заданной вместе с этим плотности получение продуктов с различным индексом расплава (MFI) и показателем расплава (MFR). Для получения пленки особенно предпочтительны такие сополимеризаты, которые имеют показатель расплава от 8 до 16, предпочтительно от 10 до 14 (измеренного по стандарту ИЗО ISO 1133; 21,6/190°С).

Полученные способом по изобретению сополимеризаты этилена, в частности с представленными предпочтительными признаками, пригодны для применения при изготовлении пленок. Изготовление пленок может осуществляться известным образом, в частности способом экструзии с выдуванием с применением пресс-формы. В частности, полимеризаты по изобретению пригодны для получения пленок выдувной техникой. Сополимеры поддаются переработке с высокой скоростью, без проблем обрывания. Благодаря прекрасной перерабатываемости при одинаковых условиях можно получать пленки с меньшей плотностью, чем это возможно при обычном сополимеризате одинаковой плотности и одинаковым индексом расплава.

Нижеследующие примеры более подробно поясняют изобретение.

Примеры:

Пример 1

Изготовление хромового катализатора на носителе:

В качестве носителя применяют гранулированный носитель на SiO2- с поверхностью в 320 м2/г и объемом пор в 1,75 мл/г. Подобный катализатор можно приобрести на фирме Grace, Германия, под наименованием Sylopol 332.

100 кг носителя смешивают с 141 л раствора из Сr(NO3)39Н2O в метаноле (11,3 г/л) и через 1 час растворитель отгоняют при пониженном давлении. Полученный таким образом предварительный катализатор содержит 0,2 мас.% хрома.

Предварительный катализатор кальцинируют в газофазном псевдоожиженном слое. При этом сначала реакционную смесь нагревают чистым азотом до 300°С при псевдоожижении, после чего переходят на воздух и снова нагревают до желаемой конечной температуры в 700°С. Выдерживают при конечной температуре 10 часов, переходят снова на азот и охлаждают.

Пример 2

Газофазная полимеризация

Полимеризацию проводят в реакторе с кипящим слоем в 0,5 м диаметра. Температура реакции составляет 110,4-112,5°С, давление в реакторе составляет 21 бар. Газ реактора имеет следующий состав: 56 об.% этилена, 0,23 об.% 1-гексена, 2 об.% гексена и 41,77 об.% азота. В качестве катализатора служит катализатор из примера 1.

Пример 3

Изготовление пленки

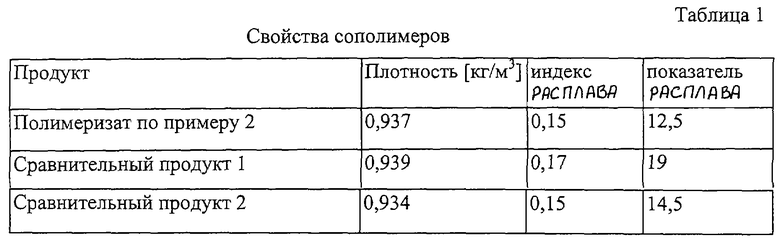

Для сравнения с изготовленных обычным методом сополимеров параллельно к сополимеру по изобретению при одинаковых условиях перерабатывают два известных на рынке продукта. Нижеследующая таблица 1 дает обзор свойств примененных полимеризатов.

Изготовление пленки происходит на пленкопроизводящей машине фирмы Windmoller и Holscher при следующей настройке: диаметр сопла 100 мм, зазор сопла 1,2 мм, температура массы 225°С, давление массы 390 бар, соотношение выдувания 1:4, длина горла 900 мм, толщина пленки 20 мм. Расход полимеризата составляет 50 кг/час.

Полимеризат по изобретению при выбранных условиях в отличие от обычных, известных на рынке сравнительных продуктов не имел разрывов. Его можно было перерабатывать с высокой скоростью. При этом пленка могла иметь малую плотность. Нижеследующая таблица 2 показывает результаты изготовления пленки.

Пример 4

Газофазная полимеризация

Полимеризацию проводят в реакторе с кипящим слоем в 0,5 м диаметра. Температура реакции составляет 112,5-114,5°С, давление в реакторе составляет 21 бар. Подаваемый в реактор газ имеет следующий состав: 36,5 об.% этилена, 1,16 об.% гексена, 3,5 об.% гексана, 2,5 об.% водорода, 1,34 об.% этана и 55 об.% азота. В качестве катализатора служит известный из международной заявки №03054028 катализатор Циглера на носителе, полученный следующим образом. 29,4 г тонкодисперсного силикагеля марки ES 70X фирмы Кросфильд, высушенного распылением при 600°С, суспендируют в этилбензоле и, размешивая, смешивают с 2 мл диэтилалюминийхлорида (2 М в гексане). Добавляют 41,2 мл (н-бутил)1,5(октил)0,5магния (0,875 М в н-гептане). К получаемому при этом твердому веществу добавляют 5,9 мл хлороформа и затем каплями медленно добавляют 0,7 мл этанола. К получаемой смеси добавляют 3,9 мл тетрахлористого титана, получаемое твердое вещество фильтруют, промывают гептаном и сушат при пониженном давлении. Получают 40 г катализатора, содержащего 2,9 мас.% магния, 0,06 мас.% алюминия, 11,2 мас.% хлора и 2,3 мас.% титана.

Добавление в данном случае водорода к исходной газовой смеси необходимо для достижения пригодного индекса и показателя расплава полученного продукта из-за применения катализатора Циглера. Таким образом, дальнейшим преимуществом предлагаемого способа является упрощение процесса полимеризации за счет использования хромового катализатора.

Пример 5

Изготовление пленки

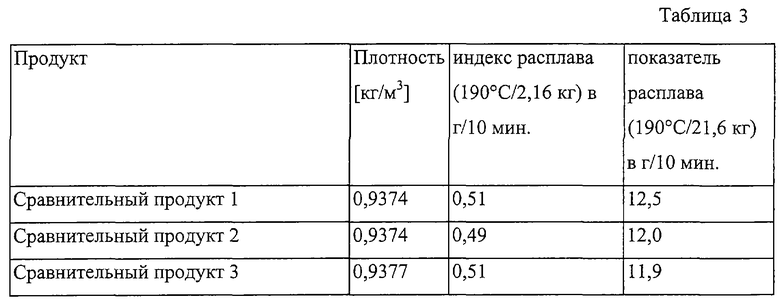

Свойства применяемых для изготовления пленок сравнительных продуктов, полученных по примеру 4, сведены в нижеследующей таблице 3.

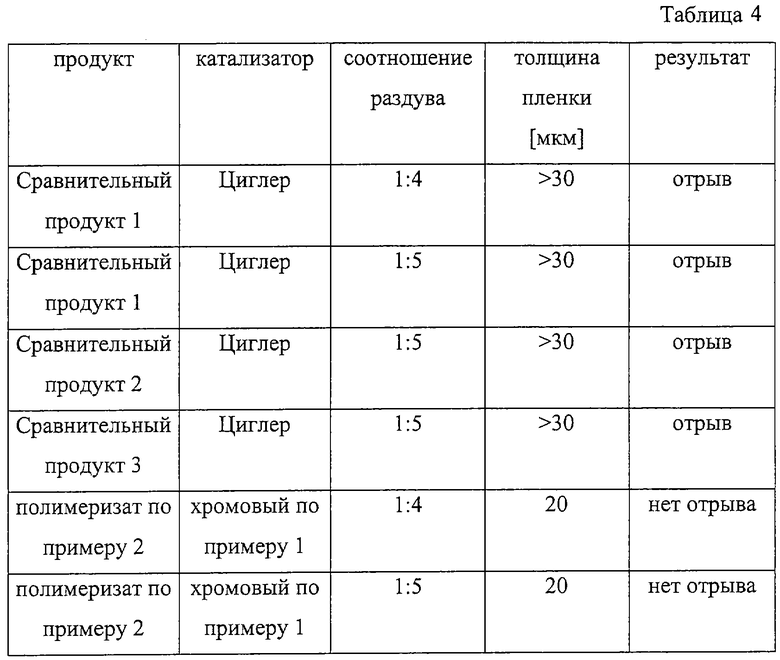

Изготовление пленки происходит на пленкопроизводящей машине типа ZSK40 фирмы Вернер и Пфлейдерер, DE при следующих условиях: диаметр сопла 100 мм, зазор сопла 1,2 мм, температура массы 220°С, давление массы 304-345 бар, соотношение раздува 1:4 или 1:5, длина горла 900 мм, толщина пленки 20 мм. Расход полимеризата составляет 50 кг/час.

Данные сравнительные сополимеризаты обладают очень плохой способностью к переработке. Невозможно было получить пленку толщиной 20 мкм, что было выявлено при уменьшении толщины пленки от 50 мкм до 20 мкм. Через только 5 минут пленка отрывается при повышенной скорости, не достигая толщины 20 мкм.

Пример 6

Изготовление пленки

Полимеризат по изобретению согласно примеру 2 перерабатывают на той же машине и при тех же условиях, что и в сравнительном примере 5.

Полимеризат по изобретению при выбранных условиях обладает отличной способностью к переработке. В отличие от сравнительных сополимеризатов не происходит отрыв при уменьшении толщины от 50 до 20 мкм.

Нижеследующая таблица 4 показывает результаты изготовления пленки согласно сравнительному пример 5 и примеру по изобретению 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕПРЕРЫВНЫЙ СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ | 2002 |

|

RU2311426C2 |

| СПОСОБЫ НЕПРЕРЫВНОЙ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ | 2016 |

|

RU2692265C2 |

| МОНОМОДАЛЬНЫЙ СОПОЛИМЕР ЭТИЛЕНА ДЛЯ ФОРМОВАНИЯ ПОД ДАВЛЕНИЕМ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2008 |

|

RU2461579C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА | 2017 |

|

RU2673552C1 |

| ПЕРИОДИЧЕСКОЕ ИЗМЕРЕНИЕ КОЛИЧЕСТВА КАТАЛИЗАТОРОВ И ВСПОМОГАТЕЛЬНЫХ ВЕЩЕСТВ ПРОЦЕССА В ГАЗОФАЗНОМ РЕАКТОРЕ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2004 |

|

RU2348651C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА И СПОСОБ АКТИВИРОВАНИЯ НОСИТЕЛЯ КАТАЛИЗАТОРА | 1997 |

|

RU2179982C2 |

| ПОРОШОК СОПОЛИМЕРА ЭТИЛЕНА, ПОЛУЧЕННЫЙ С ПРИМЕНЕНИЕМ ХРОМОВОГО КАТАЛИЗАТОРА | 2011 |

|

RU2597623C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 2017 |

|

RU2720995C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 2017 |

|

RU2724348C1 |

| ДОБАВКА ДЛЯ ПРОЦЕССОВ ПОЛИМЕРИЗАЦИИ ПОЛИОЛЕФИНОВ | 2010 |

|

RU2527945C2 |

Изобретение относится к непрерывному способу газофазного псевдоожижения для получения гомополимеризата и сополимеризата этилена с плотностью d от 0,89 до 0,97 г/см3. Согласно данному способу этилен или смеси из этилена и С3- до С8-α-моноолефинов подвергают (со)полимеризации в полимеризационной зоне реактора газофазного псевдоожижения при давлении от 1 до 100 бар и температуре от 30 до 125°С в газовой фазе в перемешанном сыпучем слое из мелкого полимеризата в присутствии хромового катализатора на носителе. Возникающее при этом тепло отводят охлаждением циркулирующего реакторного газа, и результирующийся (со)полимеризат выводят из реактора газофазного псевдоожижения. С целью получения (со)полимеризата предварительно выбранной плотности d (со)полимеризацию проводят при температуре, которая лежит в диапазоне, ограниченном верхней огибающей уравнения  (I) и нижней огибающей уравнения

(I) и нижней огибающей уравнения  (II), причем переменные в указанных уравнениях имеют следующее значение: ТН - самая высокая температура реакции в °С; ТN - самая низкая температура реакции в °С; d’ - числовое значение для плотности d получаемого (со) полимеризата. Способ обеспечивает получение продуктов с улучшенными свойствами, перерабатывания. Также заявлена пленка из сополимеров этилена, получаемых указанным способом. 2 с. и 3 з.п.ф-лы, 4 табл.

(II), причем переменные в указанных уравнениях имеют следующее значение: ТН - самая высокая температура реакции в °С; ТN - самая низкая температура реакции в °С; d’ - числовое значение для плотности d получаемого (со) полимеризата. Способ обеспечивает получение продуктов с улучшенными свойствами, перерабатывания. Также заявлена пленка из сополимеров этилена, получаемых указанным способом. 2 с. и 3 з.п.ф-лы, 4 табл.

и нижней огибающей уравнения II

в которых переменные имеют следующее значение:

ТН - самую высокую температуру реакции, °С;

ТN - самую низкую температуру реакции, °С;

d’ - числовое значение плотности d получаемого (со)полимера.

| Устройство для воспроизведения модулированных сигналов | 1976 |

|

SU571826A1 |

| ПРЕДВАРИТЕЛЬНО ПОЛИМЕРИЗОВАННЫЙ КАТАЛИЗАТОР, КАТАЛИТИЧЕСКАЯ СИСТЕМА (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ (ВАРИАНТЫ), ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, ФОРМОВАННОЕ ИЗДЕЛИЕ | 1992 |

|

RU2091391C1 |

| ТЕХНИЧЕСКАЯ БИ&Л^18ТЕКА | 0 |

|

SU174507A1 |

| US 5648439 A, 15.07.1997 | |||

| US 4910271 A, 20.03.1990. | |||

Авторы

Даты

2004-05-27—Публикация

1998-11-26—Подача