Предлагаемое изобретение относится к машиностроению, в частности к механическим передачам, используемым в механизмах машин и приборов.

Известна волновая торцовая передача, содержащая корпус, жесткое и гибкое колеса, генератор волн и соосные входной и выходной валы [1, с. 271], [2].

Известна также торцовая передача, в которой гибкое колесо заменено “жестким” сепаратором, а его зубья выполнены на призматических штоках, (зубья-штоки), помещенных в радиальных призматических пазах (гнездах) сепаратора с возможностью осевого перемещения под воздействием кулачков генератора волн [3]. Эта передача имеет несколько существенных недостатков - функциональных и технологических.

Первый заключается в отсутствии возможности некоторого поворота зубьев-штоков относительно осевой плоскости в зоне контакта с зубьями жесткого колеса. Возможность некоторого поворота (самоустановки) сопрягающихся зубьев необходима для компенсации погрешностей расположения и формы зубьев жесткого колеса, зубьев-штоков и самих призматических пазов сепаратора, поскольку все эти элементы нарезаются независимо друг от друга, разным инструментом и на различных станках. При этом наиболее опасными являются угловые отклонения образующих зубьев от радиального по отношению к оси передачи расположения.

Накапливающиеся при сборке передачи эти угловые погрешности приводят к взаимному перекосу зубьев в зоне зацепления - к интерференции и кромочному контакту зубьев, концентрации нагрузки и возникновению тангенциальных неуравновешенных сил на концах зубьев, повышенному трению в зацеплении и понижению КПД, что снижает работоспособность и надежность передачи.

Создать условия самоустановки и оптимального сопряжения зубьев за счет увеличения зазора между боковыми поверхностями штоков и пазов сепаратора невозможно из-за опасности заедания (схватывания) штоков в пазах, к чему склонны плоские сопряжения [4, с. 634].

Другой, технологический, недостаток прототипа заключается в сложности и непроизводительности изготовления пазов сепаратора и особенно штоков призматической формы, которые они унаследовали от передачи-аналога с “лепестковым” гибким колесом [2], а также в необходимости подгонки “по месту” при сборке передачи.

Одним из функционально-технологических недостатков конструкции прототипа является недостаточная автономность сепаратора - его пазы для зубьев-штоков снаружи (по периферии) замыкаются сопряженной поверхностью другой детали - корпуса передачи, которая воспринимает радиальную составляющую сил в зацеплении. При этом оказывается невозможным инвертировать передачу, т.е. сделать вращающимся не только жесткое колесо, а и сепаратор, соединенный в этом случае с выходным валом. Это позволило бы сделать передачу более универсальной. Кроме того, в передаче-прототипе не определена продольная форма зубьев “эвольвентного профиля”. Между тем, устранение упругих перемещений зубьев гибкого колеса, свойственных передачам-аналогам, накладывает ограничения на возможность сопряжения рабочих поверхностей зубьев жесткого колеса и сепаратора.

С целью устранения этих существенных недостатков и достижения большей нагрузочной способности, технологичности и универсальности изделия предлагается штоки подвижных зубьев (зубьев сепаратора) и гнезда (в прототипе - “пазы”) для них выполнять цилиндрическими и замкнутыми в пределах сепаратора с осями, пересекающими среднюю делительную окружность зацепления. Это позволяет придать этим зубьям вторую степень свободы - возможность поворота вокруг оси штока под воздействием неуравновешенных тангенциальных сил, возникающих на концах взаимно перекошенных зубьев в момент их сопряжения, а сепаратор сделать автономным узлом. Зубья обоих колес выполняются равновысокими по аналогии с [5, с. 89] с радиальными относительно оси передачи образующими рабочих поверхностей и с шагом по средней делительной окружности больше диаметра штока.

Во избежание произвольного поворота зубьев-штоков в свободной от зацепления зоне и нарушения их номинального положения на свободных концах (хвостовиках) цилиндрических штоков выполнены тангенциальные лыски с буртиком (в который упирается лепесток плоской пружины, поджимающей шток к генератору), так что между лыской и торцом (концом) лепестка предусмотрен гарантированный радиальный зазор, позволяющий зубу-штоку поворачиваться на угол вероятной накопленной погрешности.

Плоская лепестковая пружина по условию сборки состоит из двух или более одинаковых секторов, закрепленных на сепараторе, а количество и шаг лепестков соответствуют количеству и шагу расположения зубьев-штоков.

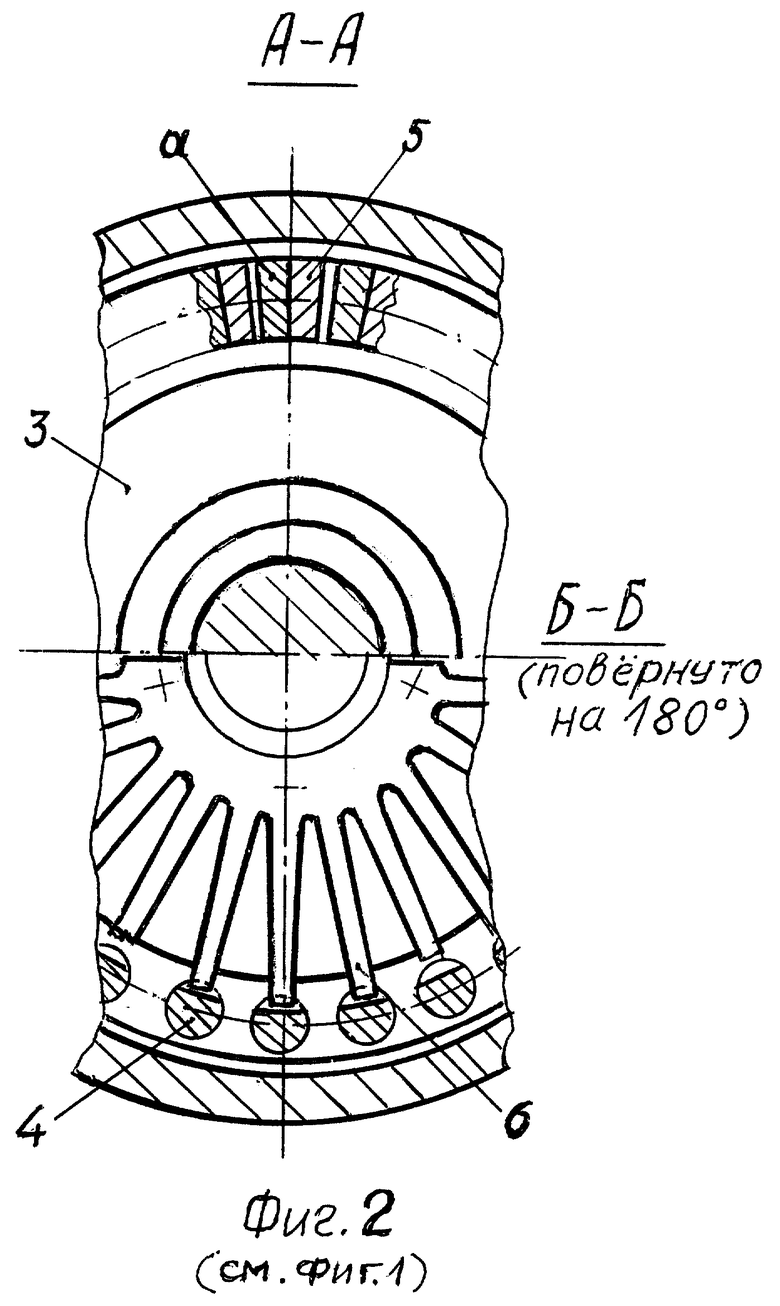

Устройство передачи показано на фиг.1 (разрез по оси), фиг.2 (разрезы А-А и Б-Б на фиг.1) и фиг.3 (к расчету зазора для самоустановки зубьев).

Оно содержит корпус 1, жесткое зубчатое колесо 2 с зубьями a, выполненное заодно с крышкой корпуса, сепаратор 3 со штоками 4, несущими зубья 5 на одном конце и имеющими лыски шириной l с буртиками - на другом, плоскую лепестковую пружину 6, генератор волн 7, соединенный с входным валом 8, и выходной вал 9, соединенный с сепаратором 3, валы 8 и 9 соосны.

Передача работает так. Вращающийся генератор 7 своими кулачками нажимает на торцы штоков 4, вводя зубья 5 в зацепление с зубьями a жесткого колеса 2, преодолевая при этом сопротивление лепестков пружины 6, которые, упираясь в буртик лыски, возвращают зубья-штоки (5-4) в исходное положение после взаимного поворота жесткого колеса и сепаратора на половину шага зацепления (как в обычной торцовой волновой передаче). Входя в зацепление, зубья-штоки сепаратора самоустанавливаются по зубьям a жесткого колеса 2, поворачиваясь на угол ϕ в пределах зазора S между лыской и лепестком вокруг оси штоков под воздействием сил сопротивления на концах зубьев, возникающих при их взаимном перекосе (фиг.3). Если оценить перекос как накопленную погрешность через угловые отклонения образующих каждого из пары сопряженных зубьев (δ), можно определить величины ϕ и S для случая неблагоприятного расположения отклонений: ϕ=2·δ, S=l·sinϕ (фиг.3) [6]. (Например, по ГОСТ 8908-58 “Допуски на угловые размеры” при длине образующих (ширине зубьев) порядка 10...12 мм и 8-й степени точности среднее значение предельного отклонения ϕ≈18’, тогда ϕ=36’, гарантированный зазор S при l=1/4 диаметра штока (d=10 мм):S=l·sinϕ=d/4·sinϕ=10/4 sin36’=0,25 мм).

Положительный эффект заключается, во-первых, в равномерности распределения нагрузки по длине сопряженных зубьев и в паре “шток-сепаратор”, в результате чего повышаются КПД, нагрузочная способность и надежность передачи; во-вторых - в высокой технологичности изготовления цилиндрических штоков и гнезд сепаратора, а также исключений подгонки плоских поверхностей при сборке; в-третьих - в получении автономной конструкции сепаратора, что обеспечивает возможность реверсирования передачи, то есть делает ее более универсальной.

Источники информации

1. Планетарные передачи. Справочник под ред. В.Н. Кудрявцева, Л.: Машиностроение, 1977 г.

2. Осипов В.И., Осипов И.Б. Волновая торцовая передача. Авторское свидетельство № 1490352, 1989 г.

3. Осипов В.И., Осипов И.Б. Торцовая передача. Авторское свидетельство № 1758313, 1992 г.

4. Решетов Д.Н. Детали машин. - М.: Машиностроение, M. 1974 г., 519 с.

5. Зубчатые передачи. Справочник / Е.Г. Гинзбург и др. - 2 изд., Л.: Машиностроение, 1980. – 416 с.

6. Анурьев В.И. и др. Справочник конструктора-машиностроителя. М.: Машиностроение, 1963. - 688 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЛНОВАЯ ЗУБЧАТАЯ ЦИЛИНДРИЧЕСКАЯ ПЕРЕДАЧА | 2006 |

|

RU2320909C1 |

| ТОРЦОВАЯ ЗУБЧАТАЯ ПЕРЕДАЧА | 2005 |

|

RU2285846C2 |

| Торцовая передача | 1990 |

|

SU1758313A1 |

| Волновая зубчатая цилиндрическая передача | 1990 |

|

SU1778390A1 |

| ЦИЛИНДРИЧЕСКАЯ ЗУБЧАТАЯ ПЕРЕДАЧА | 2001 |

|

RU2199046C2 |

| КАТУШКА СПИННИНГОВАЯ | 2019 |

|

RU2712529C1 |

| Волновая торцовая передача | 1987 |

|

SU1490352A1 |

| Храповой механизм свободного хода | 1989 |

|

SU1723389A1 |

| Беззазорная зубчатая передача | 1978 |

|

SU983360A1 |

| Зубчатое колесо И.Г.Мухина | 1983 |

|

SU1167384A1 |

Изобретение относится к машиностроению, в частности к механическим передачам, используемым в механизмах машин и приборов. Торцовая передача содержит корпус 1, входной 8 и выходной 9 валы, два колеса с торцовыми зубьями, плоскую лепестковую пружину 6 и генератор волн 7. Одно из колес выполнено в виде сепаратора 3 с зубьями-штоками. Штоки 4 подвижных зубьев 5 выполнены цилиндрическими и имеют возможность поворота вокруг своих осей. На штоках 4 выполнены лыски с буртиком для размещения лепестков пружины 6, причем между поверхностями лыски и торца лепестка предусмотрен гарантированный радиальный зазор. Технический результат - повышение нагрузочной способности, технологичности и универсальности путем создания условий для самоустановки и оптимального сопряжения зубьев. 3 ил.

Торцовая передача, содержащая корпус, входной и выходной валы, генератор волн, два колеса с торцовыми зубьями, одно из которых выполнено в виде сепаратора с концентрически расположенными в нем подвижными в осевом направлении зубьями-штоками и поджимающей штоки к генератору лепестковой пружиной, отличающаяся тем, что штоки подвижных зубьев выполнены цилиндрическими с осями, пересекающими среднюю делительную окружность зацепления с возможностью поворота вокруг своих осей, зубья обоих колес передачи выполнены равновысокими с радиально расположенными образующими рабочих поверхностей, а на штоках выполнены лыски с буртиками для размещения лепестков пружины, причем между поверхностями лыски и торца лепестка предусмотрен гарантированный радиальный зазор S, определяемый по формуле

S=l sin ϕ (мм),

где l - ширина лыски на штоке зуба;

ϕ=2·δ - угол необходимого поворота зуба-штока (накопленная угловая погрешность);

δ - нормативное или измеренное предельное угловое отклонение образующих рабочих поверхностей зубьев (от номинального радиального расположения).

| Торцовая передача | 1990 |

|

SU1758313A1 |

Авторы

Даты

2004-05-27—Публикация

2002-04-16—Подача