Изобретение относится к области обработки металлов давлением и термической обработки, в частности к способу термомеханической обработки трубного профиля из бинарных цирконий-ниобиевых сплавов, предназначенному для последующей холодной прокатки изделий, используемых в качестве конструкционных элементов активных зон атомных реакторов.

К оболочечным трубам из цирконий-ниобиевых сплавов, используемым в качестве конструкционных элементов активной зоны атомных реакторов, предъявляются наиболее высокие требования по геометрическим размерам, сплошности, механическим свойствам и текстуре.

Так, например, допуск на геометрические размеры холоднокатаных труб конечного размера регламентируется величиной 20-30 мкм.

Величина несплошности, оговоренная требованиями ТУ 95 2594-96, не должна превышать 35 мкм.

Геометрические размеры, дефекты сплошности, характеристики механических свойств и текстуры циркониевых изделий определяют эксплуатационные характеристики конструкционных элементов активных зон атомных реакторов.

Точность геометрических размеров, величина и количество дефектов сплошности определяют, кроме того, технико-экономические показатели производства конечных изделий.

В процессе горячей деформации цирконий-ниобиевых сплавов протекают процессы упрочнения и разупрочнения. Упрочнение вызывается увеличением внутренних напряжений, плотности дислокации, а также взаимодействием дислокации между собой под воздействием внешних сил.

Кроме того, горячепрессованный профиль обладает большой неоднородностью механических свойств и структурного состояния по длине и сечению изделий, обусловленной способом формоизменения, что приводит к снижению технологичности цирконий-ниобиевых сплавов при последующей холодной прокатке, образованию дефектов сплошности и значительному разбросу геометрических размеров холоднокатаного трубного профиля.

Высокие значения твердости горячепрессованных изделий, при высокой склонности цирконий-ниобиевых сплавов к налипанию, приводят к увеличению удельных давлений при холодной прокатке и налипанию на инструмент.

Для снижения неоднородности механических свойств по длине и сечению, твердости горячепрессованных изделий, повышения технологичности сплава для последующей холодной прокатки применяют различные способы термической обработки.

В процессе термической обработки при температурах ниже температурного диапазона предшествующей деформации происходит лишь снятие напряжений, уменьшение плотности дислокации и их перераспределение без значительного разупрочнения цирконий-ниобиевых сплавов.

В процессе термической обработки при температурах предшествующей деформации и выше происходит совершенствование текстуры и зерен динамической рекристаллизации с одновременным значительным разупрочнением цирконий-ниобиевых сплавов.

Для бинарных цирконий-ниобиевых сплавов прессование в температурной области существования α -циркония затруднено. Это связано с дополнительным деформационным разогревом в промышленных условиях прессования, достигающим 100° С и более. Приращение температуры в результате деформационного разогрева превышает температурный диапазон промышленного осуществления процесса, который ограничен, с одной стороны, температурой перехода из α - в α +β -область (590-610° С), с другой стороны, температурой (540° С и ниже) интенсивного снижения диффузионной подвижности атомов и степени динамической рекристаллизации. Процесс горячего прессования в α +β -области для бинарных цирконий-ниобиевых сплавов имеет наибольшую промышленную применимость.

Известен способ получения изделий из циркониевых сплавов, включающий горячее формование и термическую обработку при температуре существования α -циркония 380-650° С [RU 2032760; C 22 F 1/18; 10.04.95].

Известен способ получения трубной заготовки из сплавов Циркалой-2 или Циркалой-4, в котором формоизменяющую операцию прессования и последующую термическую обработку проводят в области существования α -циркония при температуре прессования 590-650° С и температуре последующей вакуумной термообработки при 640° С [FR 2584097; C 22 F 1/18; С 22 С 16/00; G 21 C 3/08; 02.01.87].

Приведенные известные способы не применимы для изготовления горячепрессованного трубного профиля из бинарных цирконий-ниобиевых сплавов при проведении операций прессования и термической обработки в α -области.

Наиболее близким решением к заявляемому является способ, при котором горячее прессование циркониевых сплавов проводят при температуре существования α - или α +β -циркония, а последующую термическую обработку в виде закалки при температуре, превышающей на 30-60° С температуру перехода из α +β -области в β -область [RU 2123065, C 22 F 1/18; 10.12.98].

К недостаткам данного способа относится применение высокотемпературной термической обработки из β -области в виде операции закалки, которая сопровождается поверхностным окислением сплава, что требует последующего удаления некондиционного слоя механической обработкой и приводит к увеличению потерь металла, переводимого в стружку, и снижению выхода годной продукции.

Кроме того, закалка из высокотемпературной области приводит к увеличению твердости, что повышает удельные давления при холодной прокатке и склонность к налипанию сплава на инструмент.

Введение дополнительной операции отпуска заготовок после закалки приводит к увеличению цикличности производства и снижению производительности процесса.

Предлагаемый способ решает задачу снижения неоднородности механических свойств и повышения технологичности бинарных цирконий-ниобиевых сплавов для последующей холодной прокатки, что способствует уменьшению брака по дефектам сплошности и геометрическим размерам конечного трубного профиля. Кроме того, предлагаемый способ решает задачу повышения интенсивности рекристаллизации и текстурирования сплава в процессе последующих операций холодной прокатки с промежуточными и окончательной вакуумными термообработками и достижения более высоких эксплуатационных характеристик конечных изделий экономически наименее затратным путем по сравнению с прототипом.

Это достигается тем, что в известном способе изготовления трубных изделий из циркониевых сплавов, включающем горячее прессование в α +β -области существования циркония, последующую термическую обработку в температурной области не ниже температуры нагрева заготовок для прессования, термическую обработку горячепрессованного трубного профиля проводят в вакууме в температурном диапазоне, не превышающем 770° С, с выдержками при заданной температуре в течение 1-3 часов и последующим охлаждением со скоростью не менее 1° С/мин.

Увеличение температуры нагрева горячепрессованного трубного профиля из бинарных цирконий-ниобиевых сплавов более 770° С приводит к увеличению размера зерна, увеличению объемной доли β -фазы с одновременным ее обеднением по ниобию от равновесного (~20%Nb) до промежуточного (7-15%Nb) состава и выделению частиц β -фазы по границам зерен, что приводит в дальнейшем к снижению технологичности при холодной прокатке.

Уменьшение времени выдержки менее 1 часа не обеспечивает полного разупрочнения сплава, совершенствования текстурных и структурно-фазовых составляющих по длине и сечению горячепрессованного трубного профиля. Выдержки более 3-х часов не приводят к дополнительному увеличению однородности структурно-фазовых составляющих сплава и экономически неоправданны. При скорости охлаждения менее 1° С/мин увеличивается неоднородность структурно-фазовых составляющих горячепрессованного профиля и снижается эффективность воздействия термомеханической обработки на эксплуатационные характеристики конечных изделий.

Использование заявляемого технического решения позволяет уменьшить отбраковку по сплошности и геометрическим размерам трубного профиля из цирконий-ниобиевых сплавов и увеличить выход годной продукции, а также улучшить эксплуатационные характеристики изделий за счет улучшения характеристик механических свойств, степени рекристаллизации и текстурных показателей.

При анализе патентной и научно-технической информации способов термомеханической обработки трубного профиля из бинарных цирконий-ниобиевых сплавов, обладающих совокупностью существенных признаков заявляемого технического решения, не выявлено.

Пример осуществления способа.

Предлагаемый способ термомеханической обработки горячедеформированного трубного профиля из бинарных цирконий-ниобиевых сплавов проверен при изготовлении оболочечных труб, отвечающих наиболее высоким требованиям к геометрическим размерам, сплошности, механическим свойствам и текстуре, и реализован следующим образом.

Горячедеформированные заготовки из сплава цирконий - 1 мас.% ниобия нагревали в индукционной установке до температуры 650-700° С и прессовали с коэффициентом вытяжки μ =11,0 в трубные заготовки для холодной прокатки. После механической обработки внутренней поверхности и химической очистки проводили вакуумные термообработки при температурах 700-770° С с выдержками в течение 1-3 часов и последующим охлаждением со скоростью 2-5,5° С/мин. В дальнейшем трубные заготовки подвергали многостадийной холодной прокатке с промежуточными и окончательной вакуумными термообработками в области существования α -циркония. После отделочных операций проводили механические испытания, оценку степени рекристаллизации и текстуры, контроль дефектов сплошности и геометрических размеров ультразвуковым методом.

Для труб, изготовленных с прессованием в α +β -области и термообработкой в α +β -области при 700-770° С, брак по геометрическим размерам отсутствовал, брак по сплошности составил от 3,7 до 5,3%, тогда как для труб, изготовленных с прессованием в α +β -области и вакуумной термообработкой в α -области, брак по геометрическим размерам составил 0,8-6,3%, по сплошности 4,1-17,9%.

Для труб, изготовленных по способу-прототипу с прессованием в α - или α +β -области и высокотемпературной термической обработкой в виде закалки при температуре, превышающей на 30-40° С температуру перехода из α +β -области в β -область, брак по геометрическим размерам составил 2,3-4,3%, по сплошности до 35% и более.

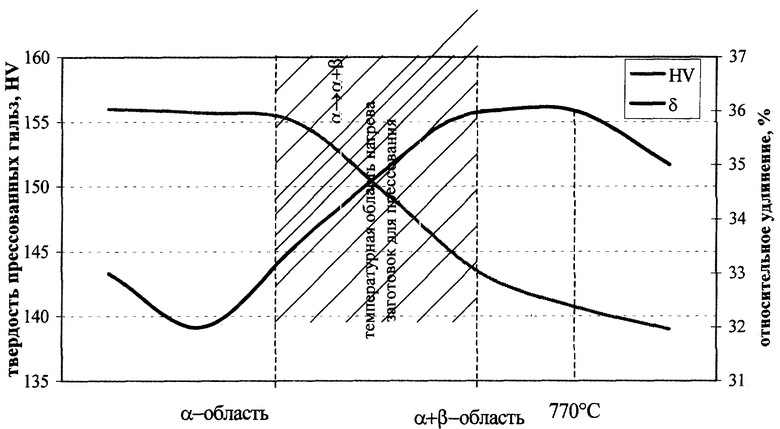

Эффективность воздействия на технологичность температуры термообработки в зависимости от температуры прессования показана на графиках на чертеже.

С уменьшением твердости (HV) и увеличением относительного удлинения (5) улучшается технологичность для последующей холодной прокатки трубного профиля из бинарных цирконий-ниобиевых сплавов.

При температурах термической обработки ниже температуры нагрева заготовок для прессования технологичность сплава для последующей холодной прокатки минимальна и характеризуется низкими значениями относительного удлинения и высокими значениями твердости.

Изменение твердости и относительного удлинения горячепрессованных труб из сплава цирконий - 1 мас.% ниобия в зависимости от температуры прессования и термической обработки показано на чертеже.

В температурном диапазоне не ниже температуры нагрева заготовок для прессования и не превышающем 770° С технологичность сплава для последующей холодной прокатки максимальна.

При температурных значениях выше 770° С отмечается некоторое снижение технологичности сплава, характеризуемое уменьшением относительного удлинения, что связано с выделениями частиц β -фазы по границам зерен.

Эксплуатационные характеристики труб, изготовленных по предлагаемому способу, по результатам рентгеноструктурных исследований и механических испытаний характеризуются значениями степени рекристаллизации Кр≥0,65 и текстурными показателями радиального направления fR≥0,53, значениями пластичности в поперечном направлении при температурах испытания 20° С и 380° С не менее 29,0% и 34,0% соответственно.

Использование предлагаемого технического решения позволит повысить выход годного и эксплуатационные характеристики трубных изделий из бинарных цирконий-ниобиевых сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТРУБНЫХ ЗАГОТОВОК ИЗ ЦИРКОНИЙ-НИОБИЕВЫХ СПЛАВОВ | 2003 |

|

RU2240188C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ (ВАРИАНТЫ) | 1997 |

|

RU2123065C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНЫХ ТРУБ ИЗ АЛЬФА- И ПСЕВДО-АЛЬФА-СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2013 |

|

RU2544333C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОДЕФОРМИРОВАННЫХ БЕСШОВНЫХ ТРУБ ИЗ ТИТАНОВОГО СПЛАВА Ti-3Al-2,5V | 2014 |

|

RU2583566C1 |

| Способ получения трубных изделий из сплава на основе циркония | 2019 |

|

RU2798022C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКОГО ПРОФИЛЯ ИЗ ЦИРКОНИЙ-НИОБИЕВЫХ СПЛАВОВ | 2004 |

|

RU2261765C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКОГО ПРОФИЛЯ ИЗ ЦИРКОНИЙ-НИОБИЕВЫХ СПЛАВОВ | 2006 |

|

RU2310010C2 |

| Способ изготовления бесшовных холоднодеформированных труб из титанового сплава типа Ti-3Al-2,5V | 2017 |

|

RU2661125C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО ПРОФИЛЯ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2310009C2 |

| Способ изготовления холоднодеформированных бесшовных труб из титановых сплавов | 2021 |

|

RU2778319C1 |

Изобретение относится к области металлургии, в частности к способу термомеханической обработки трубного профиля из бинарных цирконий-ниобиевых сплавов, предназначенному для последующей холодной прокатки изделий, используемых в качестве конструкционных элементов активных зон атомных реакторов. Предложен способ термомеханической обработки горячедеформированного трубного профиля из бинарных цирконий-ниобиевых сплавов, включающий горячее прессование горячедеформированной заготовки в α+β-области и термическую обработку в температурной области не ниже температуры нагрева заготовок под прессование, при этом термическую обработку проводят в вакууме в температурном диапазоне, не превышающем 770°С, с выдержкой при заданной температуре в течение 1-3 часов и последующим охлаждением со скоростью не менее 1°С/мин. Технический результат - повышение технологичности цирконий-ниобиевых сплавов при последующей холодной прокатке и улучшение эксплуатационных характеристик конструкционных элементов активных зон атомных реакторов. 1 ил.

Способ термомеханической обработки горячедеформированного трубного профиля из бинарных цирконий-ниобиевых сплавов, включающий горячее прессование горячедеформированной заготовки в α+β-области и термическую обработку в температурной области не ниже температуры нагрева заготовок под прессование, отличающийся тем, что термическую обработку проводят в вакууме в температурном диапазоне, не превышающем 770°С, с выдержкой при заданной температуре в течение 1÷3 ч и последующим охлаждением со скоростью не менее 1°С/мин.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ (ВАРИАНТЫ) | 1997 |

|

RU2123065C1 |

| SU 1072517, 20.06.1999 | |||

| ДОЗАТОР СВИНЦА | 0 |

|

SU198570A1 |

| US 4764223, 16.08.1988 | |||

| US 4452648 А, 05.06.1984. | |||

Авторы

Даты

2004-06-10—Публикация

2003-01-24—Подача