Изобретение относится к области ядерной техники, в частности к получению трубных изделий из циркониевого сплава, используемых в качестве элементов конструкции активной зоны ядерных реакторов с водяным охлаждением, в частности для реакторов типа ВВЭР и PWR.

Циркониевые сплавы применяются в качестве материалов для конструкционных элементов в энергетических ядерных реакторах из-за своих уникальных свойств: малого сечения поглощения тепловых нейтронов и физико-механических свойств. К изделиям активной зоны реактора из циркониевых сплавов предъявляются требования по коррозионной стойкости и наводороживанию в высокотемпературной воде и водяном паре, прочности, радиационному росту, термической и радиационно-термической ползучести. Материалы также должны обладать высокими технологическими характеристиками. Свойства и технологичность изделий из этого сплава зависят не только от состава, но и способа их получения, включая выплавку слитка, горячую и холодную обработку, режимы термообработок на промежуточном и готовом размере, финишные отделочные операции.

Известен «Способ изготовления трубных изделий из циркониевых сплавов (варианты)» RU 2123065 С1 (опубл. 12.03.1997, кл. C22F/1/18), который включает для многокомпонентного циркониевого сплава горячую предварительную деформацию выплавленного слитка, получение трубной заготовки путем горячего формования (выдавливанием), закалку, механическую обработку и отпуск, холодное деформирование с промежуточными термообработками и окончательный отжиг.

Недостатки способа заключаются в том, что перед горячим выдавливанием на заготовки не наносится защитное покрытие, что приводит к окислению металла во время процесса и снижает технологичность производства трубных изделий, не предусмотрены финишные отделочные операции, которые позволяют удалять с поверхности трубных изделий остаточные технологические загрязнения и понизить шероховатость поверхности, что ухудшает коррозионную стойкость изделий.

Известен «Способ получения изделий из циркониевых сплавов» RU 2110600 С1 (опубл. 10.05.1998, кл C22F/1/18), который включает изготовление из слитка горячим формованием (выдавливанием) исходной заготовки, затем горячим формованием промежуточной заготовки, разрезанные мерные заготовки закаливают и отпускают, горячее формование и отпуск затем холодная прокатка.

Недостатки способа заключаются в том, что перед горячим выдавливанием не наносится защитное покрытие, что приводит к окислению металла во время процесса, что снижает технологичность производства трубных изделий; не предусмотрены финишные отделочные операции, которые позволяют удалять с поверхности трубных изделий остаточные технологические загрязнения и понизить шероховатость поверхности, что ухудшает коррозионную стойкость изделий.

Известны «Трубы из сплавов на основе циркония и метод их изготовления» RU 2298042 С2 (опубл. 27.04.2004, кл C22F/1/18C21D1/18, С22С 16/00). Метод изготовления включает гомогенизирующую обработку выдавленных трубных гильз, закалку их в воду, отжиг со снятием напряжений, двухстадийную холодную прокатку с промежуточным и окончательным отжигами.

Недостатки патента заключаются в том, что перед горячим выдавливанием не наносится защитное покрытие, что может приводить к окислению металла во время процесса и в результате снижение технологичности производства трубных изделий. Использование двухпрокатной схемы холодной обработки с использованием финишной гомогенизирующей обработки в (α+β)-области позволяет получить высокую прочность изделия, при этом отжиг в (α+β)-области приводит к появлению в структуре изделия метастабильной β-Zr-фазы, оказывающей отрицательное действие на коррозию циркониевых сплавов. В технологической схеме не предусмотрены финишные отделочные операции, позволяющие удалять с поверхности трубных изделий остаточные технологические загрязнения и понижающие шероховатость поверхности, что снижает коррозионную стойкость изделий.

Наиболее близким к заявляемому способу является патент «Циркониевый сплав, имеющий превосходную коррозионную стойкость, для оболочек твэлов и способ их производства» US 2016/0307651 А1 (опубл. 20.10.2016, кл G21C 3/07, B22D 21/00, B22D 7/00, С22С 16/00, C22F 1/18). В патенте указан состав коррозионностойкого циркониевого сплава и способ получения оболочек твэлов из него, включающий выплавку слитка, покрытие слитка защитным стальным кожухом, термообработку слитка с кожухом перед горячей прокаткой, горячую прокатку, снятие защитного стального покрытия, термообработку горячекатаных трубных заготовок, три прохода холодной прокатки, промежуточные термообработки после каждого проката и финишную термообработку.

Недостатки способа: применение стального кожуха, содержащего углерод, который при температуре горячей прокатки может взаимодействовать с циркониевым сплавом с образованием карбидов. Горячая прокатка слитка не обеспечивает однородную проработку литой структуры и характеризуется осевой пористостью заготовок. Количество и размер пор увеличивается от периферии к центру заготовок, что приводит к ухудшению технологичности материала. Низкие температуры промежуточных отжигов (1-й проход 570-590°С, 2-й проход 560-580°С, 3-й проход 560-580°С) при выбранной деформационной схеме изготовления (30-40% деформации на первой и третьей, 50-60% на второй стадии холодной деформации) недостаточны для релаксации остаточных напряжений и протекания процессов рекристаллизации, что отрицательно сказывается на технологичности материала и его стойкости к ползучести и радиационному росту. Использование трех уровней длительного финишного отжига (1-й уровень 460-470°С, 2-й уровень 510-520°С, 3-й уровень 580-590°С) позволяет получить повышенный уровень прочности материала, при этом характеристики стойкости к ползучести и радиационному росту также ухудшаются в первую очередь из-за незавершенности процесса рекристаллизации. Кроме того, использование горячей прокатки при Т=630-650°С в сочетании с малым количеством стадий холодной деформации и низкими температурами отжигов не позволяет завершить процесс дробления и распада метастабильной β-Zr-фазы, что приводит к ухудшению коррозионной стойкости изделий. В технологической схеме не предусмотрены финишные отделочные операции, позволяющие удалять с поверхности трубных изделий остаточные технологические загрязнения и понижающие шероховатость поверхности, что снижает коррозионную стойкость изделий.

Задачей настоящего изобретения является разработка способа получения трубных изделий, используемых в качестве элементов конструкции активной зоны ядерных реакторов с водяным охлаждением, в частности для реакторов типа ВВЭР nPWR.

Техническим результатом является обеспечение технологичности материала на всех этапах горячей и холодной обработки давлением, применяемых при изготовлении трубных изделий, а также высокие прочностные характеристики трубных изделий и их коррозионную стойкость.

Технический результат достигается в способе получения трубных изделий из сплава на основе циркония, содержащего масс. %: ниобий 0,9-1,7, олово 0,5-2,0, железо 0,3-1,0, хром 0,002-0,200, углерод 0,003-0,040, кислород 0,04-0,15, кремний 0,002-0,15, цирконий - остальное, включающем выплавку слитка многократным вакуумно-дуговым переплавом, механическую обработку слитка, нагрев, многостадийную горячую ковку слитка с получением поковки, последующую механическую обработку поковки с получением заготовки круглого профиля, получение трубных заготовок, их закалку и отпуск, нанесение на них защитного покрытия и нагрев до температуры горячего прессования, горячее прессование, удаление с них защитного покрытия, их вакуумную термическую обработку, многократную холодную прокатку с суммарной степенью деформации за проход 25,6-56,8% и трубным коэффициентом Q=1,0-6,4 с получением трубных изделий, причем после каждой холодной прокатки проводят промежуточную вакуумную термическую обработку, а окончательную вакуумную термическую обработку осуществляют на финишном размере, с последующими финишными отделочными операциями.

Многостадийную горячую ковку слитка проводят при температуре от 980°С до 720°C с суммарной степенью деформации 93% и с промежуточными подогревами при температуре от 890°С до 850°С.

Трубные заготовки получают путем сверления осевого центрального и последующей расточки осевого центрального отверстия в заготовке круглого профиля, разрезанной на мерные длины.

Закалку проводят при температуре 1050-1100°С и отпуск при температуре 450-600°С.

Горячее прессование трубной заготовки проводят при температуре от 640°С до 600°C с вытяжкой μ=8,5-9,0.

Вакуумную термическую обработку трубных заготовок в промежутках между горячим прессованием и холодной прокаткой проводят при температуре 605-630°С.

Многократную холодную прокатку трубных заготовок осуществляют с суммарной степенью деформации за проход 41,8-56,8% и трубным коэффициентом Q=1,0-1,6 для трубных изделий постоянного сечения.

Многократную холодную прокатку трубных заготовок осуществляют с суммарной степенью деформации за проход 25,6-56,5% и трубным коэффициентом Q=1,0-6,4 для трубных изделий переменного сечения.

Вакуумную термическую обработку трубных заготовок в промежутках между холодными прокатками проводят при температуре 570-630°С.

Окончательную вакуумную термическую обработку трубных изделий осуществляют при температуре 535-545°С.

Окончательную вакуумную термическую обработку трубных изделий осуществляют при температуре 600-620°С.

Вакуумную термическую обработку трубных изделий проводят при остаточном давлении в печи не выше 1⋅10-4-1⋅10-5 мм рт. ст.

На финишном размере трубных изделий проводят химическую и механическую обработку их поверхностей.

Выбранное соотношение легирующих компонентов в циркониевом сплаве обеспечивает технологические свойства, коррозионностойкость, стабильные характеристики механических свойств и стойкость к формоизменению трубных изделий.

Преимуществом получения трубных изделий по заявляемому изобретению является то, что горячая деформационно-термическая обработка обеспечивает равномерную проработку литой структуры по длине и сечению слитка, применение защитного покрытия обеспечивает защиту от газонасыщения и исключает диффузионное взаимодействие покрытие-трубная заготовка. Также процесс обеспечивает изготовление трубных изделий с максимально возможными для данного состава уровнем вязкости разрушения и пластичности. Многократная холодная прокатка с суммарной степенью деформации за проход 25,6-56,8% и трубным коэффициентом Q=1,0-6,4 с промежуточными вакуумными термическими обработками приводит к формированию на переделах структуры материала с минимальными остаточными напряжениями и протеканию процессов рекристаллизации, что улучшает технологичность трубных изделий. В зависимости от необходимых требований по прочности трубных изделий окончательную вакуумную термическую обработку трубных изделий осуществляют в двух различных температурных диапазонах. Первый диапазон (535-545°С) обеспечивает формирование однородной частично-рекристаллизованной (степень рекристаллизации не менее 40%) структуры, второй диапазон (600-620°С) обеспечивает формирование однородной рекристаллизованной структуры (степень рекристаллизации 100%).

Финишные отделочные операции обеспечивают шероховатость поверхности Ra менее 0,8 мкм на наружней и внутренней поверхностях, что повышает стабильность коррозионного поведения изделий.

Способ осуществляют следующим образом:

пример 1.

По заявленному техническому решению технология изготовления трубных изделий из циркония включает следующие операции. Выплавка слитка сплава составом: ниобий 1,05-1,07 масс. %, олово 1,24-1,27 масс. %, железо 0,31-0,34 масс. %, хром 0,0025-0,003 масс. %, углерод 0,011-0,019 масс. %, кислород 0,064-0,065 масс. %, кремний 0,0025-0,0035 масс. %, цирконий остальное. Исходные легирующие компоненты смешивают с электролитическим порошком циркония, затем формируют расходуемые электроды, которые переплавляют двукратным вакуумно-дуговым переплавом. Боковую поверхность слитка механически обрабатывают. Слиток нагревают до температуры 980°С. Многостадийную горячую ковку слитка на первой стадии ведут при температуре 980°С, на последней стадии при температуре 720°С, с промежуточными подогревами в интервале температур от 890°С до 850°С.

При горячей ковке слитка суммарная деформация Σε составляет 93%. Нагрев и промежуточные подогревы слитка осуществляют в электропечи сопротивления. Заготовки круглого профиля 0109x28,5 мм получают путем механической обработки поковок.

Трубные заготовки получают путем сверления осевого центрального и последующей расточки осевого центрального отверстия в заготовке круглого профиля, разрезанной на мерные длины.

Закалку проводят при температуре 1050 - 1100°С, а отпуск осуществляют при температуре 450 - 600°С.Шероховатость поверхности заготовок составляет не более Ra=2,5 мкм. Далее на трубные заготовки наносят покрытие для защиты от газонасыщения в последующих процессах нагрева и горячего прессования, например, медное с использованием операции нанесения медного покрытия.

Нагрев трубных заготовок под горячее прессование осуществляют в электропечи сопротивления. Температура нагрева трубных заготовок перед прессованием находится в диапазоне от 640°С до 600°С. Прессование осуществляют с вытяжкой μ=8,9. Далее снимают медное покрытие.

Далее трубные заготовки направляют на вакуумную термическую обработку Т=605-630°С. Трубные заготовки прокатывают на станах холодной прокатки труб типа ХПТ, ХПТР, KPW за 5 прокаток с суммарной деформацией Σε за проход от 41,8 до 56,5% при этом трубный коэффициент Q находится в диапазоне 1,00-1,6 с получением трубных изделий постоянного сечения. Промежуточные вакуумные термические обработки осуществляются в диапазоне температур от 570°С до 610°С. Окончательную вакуумно-термическую обработку осуществляют при Т=535-545°С или при Т=600-620°С. Применяют вакуумные печи с уровнем разряжения не менее 1⋅10-4-1⋅10-5 мм рт. ст.

После финишного отжига и правки трубы проходят комплекс операций, а именно: струйное травление, щелочную обработку, шлифование поверхности.

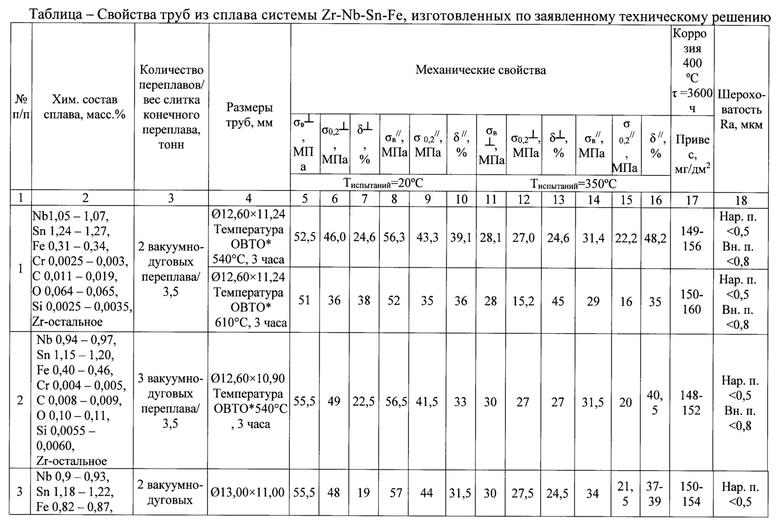

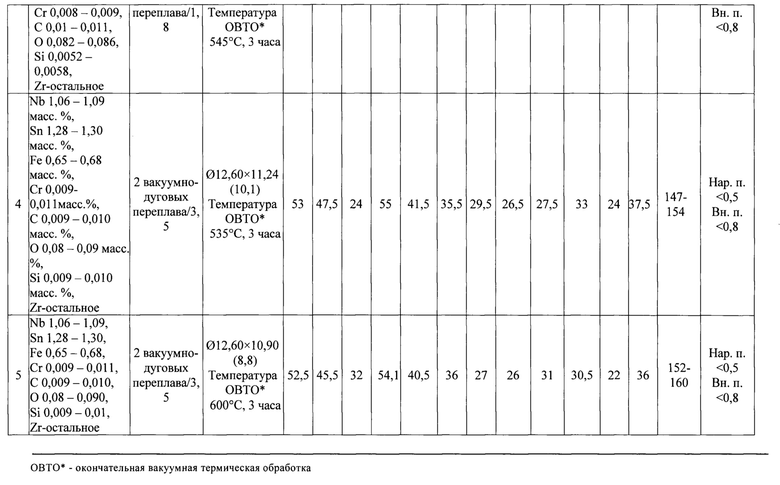

Трубные изделия ∅12,60×11,24 мм из сплава, изготовленные по заявленному техническому решению, характеризуются следующими свойствами (таблица, пример 1).

Пример 2.

Осуществляют аналогично примеру 1. Состав сплава: ниобий 0,94-0,97 масс. %, олово 1,15-1,20 масс. %, железо 0,40-0,46 масс. %, хром 0,004-0,005 масс. %, углерод 0,008-0,009 масс. %, кислород 0,10-0,11 масс. %, кремний 0,0055-0,0060 масс. %. Исходные легирующие компоненты смешивают с магнийтермической губкой циркония, затем формируют расходуемые электроды, которые переплавляют трехкратным вакуумно-дуговым переплавом.

Трубные изделия ∅12,60×10,90 мм, изготовленные по заявленному техническому решению, характеризуются следующими свойствами (таблица, пример 2).

Пример 3.

Осуществляют аналогично примеру 1. Состав сплава: ниобий 0,90-0,93 масс. %, олово 1,18-1,22 масс. %, железо 0,82-0,87 масс. %, хром 0,008-0,009 масс. %, углерод 0,010-0,011 масс. %, кислород 0,082-0,086 масс. %, кремний 0,0052-0,0058 масс. %. Исходные легирующие компоненты смешивают с магнийтермической губкой циркония, затем формируют расходуемые электроды, которые переплавляют двукратным вакуумно-дуговым переплавом.

Трубные изделия ∅13,00×11,00 мм, изготовленные по заявленному техническому решению, характеризуются следующими свойствами (таблица, пример 3).

Пример 4.

По заявленному техническому решению технология изготовления трубных изделий из циркония включает следующие операции. Выплавка слитка сплава составом: ниобий 1,06-1,09 масс. %, олово 1,28-1,30 масс. %, железо 0,65-0,68 масс. %, хром 0,009-0,011 масс. %, углерод 0,009-0,010 масс. %, кислород 0,08-0,09 масс. %, кремний 0,009-0,010 масс. %. Исходные легирующие компоненты смешивают с электролитическим порошком циркония, затем формируют расходуемые электроды, которые переплавляют двукратным вакуумно-дуговым переплавом. Боковую поверхность слитка механически обрабатывают. Слиток нагревают до температуры 980°С. Многостадийную горячую ковку слитка осуществляют в диапазоне температур от 980°С до 720°С с промежуточными подогревами в интервале температур от 890°С до 850°С.

При многостадийной горячей ковке слитка суммарная деформация Σε составляет 93%. Нагрев и промежуточные подогревы слитка осуществляют в электропечи сопротивления. Заготовки круглого профиля ∅109×28,5 мм изготавливают с использованием механической обработки поковок. Трубные заготовки получают путем сверления осевого центрального и последующей расточки осевого центрального отверстия в заготовке круглого профиля, разрезанной на мерные длины. Шероховатость поверхности заготовок составляет не более Ra=2,5 мкм. Закалку проводят при температуре 1050-1100°С, а отпуск осуществляют при температуре 450-600°С.

Далее на заготовки наносят для защиты от газонасыщения в последующих процессах нагрева и горячего прессования, медное покрытие.

Нагрев заготовок под горячее прессование осуществляют в электропечи сопротивления. Температура нагрева заготовки перед прессованием находится в диапазоне Т=640-600°С. Прессование осуществляют с вытяжкой μ=8,9. Далее снимают медное покрытие.

Далее заготовки направляют на вакуумную термическую обработку при Т=605-630°С. Затем полученные заготовки прокатывают на станах холодной прокатки труб типа ХПТ, ХПТР за 6 прокаток при этом трубный коэффициент Q находится в диапазоне 1,0-6,4. Формирование переменного сечения трубных заготовок осуществляют с применением комбинированной ступенчатой оправки с суммарной степенью деформации Σε=25,6-56,5%.

Промежуточные вакуумные термические обработки осуществляют в диапазоне температур от Т=575-590°С. Окончательную вакуумную термическую обработку трубных изделий проводят при Т=535°С или при Т=610°С, в зависимости от требований по прочности. Применяют вакуумные печи с уровнем разряжения не менее 1⋅10-4-1⋅10-5 мм рт. ст.

После окончательной вакуумной термической обработки трубных изделий проводят комплекс финишных отделочных операций: струйное травление, щелочную обработку, шлифование поверхности.

В результате формирования трубных изделий переменного сечения из трубной заготовки переменного сечения с различной степенью накопленной деформации в различных частях трубной заготовки, тонкостенная и толстостенная части готовой трубы, получают приблизительно одинаковую степень накопленной деформации, что после окончательной вакуумной термической обработки обеспечивает однородность механических свойств трубных изделий.

Трубные изделия ∅12,60×11,24 (10,1) мм, изготовленные по заявленному техническому решению, характеризуются следующими свойствами (таблица, пример 4).

Пример 5.

Осуществляют аналогично примеру 4.

Трубные изделия ∅12,60×10,90 (8,8) мм, изготовленные по заявленному техническому решению, характеризуются следующими свойствами (таблица, пример 5).

Таким образом, представленный способ изготовления трубных изделий обеспечивает высокие прочностные характеристики и коррозионную стойкость трубных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления трубных изделий из циркониевого сплава | 2019 |

|

RU2798021C1 |

| Способ изготовления трубных изделий из циркониевого сплава | 2019 |

|

RU2798020C1 |

| Способ изготовления холоднокатаных трубных изделий из сплавов циркония с высокой коррозионной стойкостью (варианты) | 2023 |

|

RU2823592C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ИЗДЕЛИЙ ИЗ ГАФНИЯ | 2014 |

|

RU2564189C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2110600C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО ПРОФИЛЯ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 2008 |

|

RU2382114C1 |

| Способ изготовления трубных изделий высокой точности из гафния | 2019 |

|

RU2707376C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ (ВАРИАНТЫ) | 1997 |

|

RU2123065C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО ПРОФИЛЯ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2310009C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2503523C2 |

Изобретение относится к получению трубных изделий из сплава на основе циркония. Осуществляют выплавку слитка многократным вакуумно-дуговым переплавом, механическую обработку слитка, нагрев, многостадийную горячую ковку слитка с получением поковки, последующую механическую обработку поковки с получением заготовки круглого профиля, получение трубных заготовок, их закалку и отпуск. Затем осуществляют нанесение на трубные заготовки защитного покрытия и их нагрев до температуры горячего прессования, горячее прессование, удаление с них защитного покрытия, их вакуумную термическую обработку и многократную холодную прокатку с получением трубных изделий. После каждой холодной прокатки проводят промежуточную вакуумную термическую обработку. Осуществляют окончательную вакуумную термическую обработку на финишном размере с последующими финишными отделочными операциями. В результате обеспечиваются высокие прочностные характеристики трубных изделий и их высокая коррозионная стойкость. 12 з.п. ф-лы, 1 табл., 5 пр.

1. Способ получения трубных изделий из сплава на основе циркония, содержащего, мас.%: ниобий 0,9-1,7, олово 0,5-2,0, железо 0,3-1,0, хром 0,002-0,200, углерод 0,003-0,040, кислород 0,04-0,15, кремний 0,002-0,15, цирконий - остальное, включающий выплавку слитка многократным вакуумно-дуговым переплавом, механическую обработку слитка, его нагрев, многостадийную горячую ковку слитка с получением поковки, последующую механическую обработку поковки с получением заготовки круглого профиля, получение трубных заготовок, их закалку и отпуск, нанесение на них защитного покрытия и нагрев до температуры горячего прессования, горячее прессование, удаление с них защитного покрытия, их вакуумную термическую обработку, многократную холодную прокатку с суммарной степенью деформации за проход 25,6-56,8% и трубным коэффициентом Q=1,0-6,4 с получением трубных изделий, причем после каждой холодной прокатки проводят промежуточную вакуумную термическую обработку заготовок и осуществление окончательной вакуумной термической обработки трубных изделий, имеющих финишный размер, с последующими финишными отделочными операциями.

2. Способ по п. 1, отличающийся тем, что многостадийную горячую ковку слитка проводят при температуре от 980 до 720°C с суммарной степенью деформации 93% и с промежуточными подогревами при температуре от 890 до 850°С.

3. Способ по п. 1, отличающийся тем, что трубные заготовки получают путем сверления и последующей расточки осевого центрального отверстия в заготовке круглого профиля, разрезанной на мерные длины.

4. Способ по п. 1, отличающийся тем, что закалку проводят при температуре 1050-1100°С и отпуск при температуре 450-600°С.

5. Способ по п. 1, отличающийся тем, что горячее прессование трубной заготовки проводят при температуре от 640 до 600°C с вытяжкой μ=8,5-9,0.

6. Способ по п. 1, отличающийся тем, что вакуумную термическую обработку трубных заготовок в промежутках между горячим прессованием и холодной прокаткой проводят при температуре 605-630°С.

7. Способ по п. 1, отличающийся тем, что многократную холодную прокатку трубных заготовок осуществляют с суммарной степенью деформации за проход 41,8-56,8% и трубным коэффициентом Q-1,0-1,6 для трубных изделий постоянного сечения.

8. Способ по п. 1, отличающийся тем, что многократную холодную прокатку трубных заготовок осуществляют с суммарной степенью деформации за проход 25,6-56,5% и трубным коэффициентом Q=1,0-6,4 для трубных изделий переменного сечения.

9. Способ по п. 1, отличающийся тем, что вакуумную термическую обработку трубных заготовок в промежутках между холодными прокатками проводят при температуре 570-630°С.

10. Способ по п. 1, отличающийся тем, что окончательную вакуумную термическую обработку трубных изделий осуществляют при температуре 535-545°С.

11. Способ по п. 1, отличающийся тем, что окончательную вакуумную термическую обработку трубных изделий осуществляют при температуре 600-620°С.

12. Способ по любому из пп. 6, 9-11, отличающийся тем, что вакуумную термическую обработку трубных изделий проводят при остаточном давлении в печи не выше 1⋅10-4-1⋅10-5 мм рт. ст.

13. Способ по п. 1, отличающийся тем, что на финишном размере трубных изделий проводят химическую и механическую обработку их поверхностей.

| US 5560790 A, 01.10.1996 | |||

| US 2016307651 A1, 20.10.2016 | |||

| RU 2004137844 A, 10.06.2006 | |||

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2032760C1 |

Авторы

Даты

2023-06-14—Публикация

2019-12-26—Подача