Изобретение относится к области обработки металлов давлением, в частности к получению плоского профиля из бинарных цирконий-ниобиевых сплавов, используемого в качестве конструкционного материала для активных зон атомных реакторов.

К указанному плоскому профилю из цирконий-ниобиевых сплавов предъявляются высокие требования по механическим свойствам при температуре эксплуатации.

Известен способ получения заготовок из сплавов Циркалой-2 и Циркалой-4, включающий горячее обжатие слитка сначала в β- области с уменьшением площади сечения не менее 1,5, а затем - в α-области с уменьшением площади сечения не менее 3, закалку в воду из β-области, выдавливание в α- области, холодную прокатку и термообработку (Патент Франции № 2584097, С22С 1/18, С22С 16/00, С21С 3/06, публ. 02.01.1987).

Однако горячее обжатие слитка в α- области применимо только для сплавов Циркалой-2 и Циркалой-4, которые вследствие особенностей химического состава обладают высокотемпературной областью существования α-циркония. Это позволяет проводить горячее формование слитка при температурах 740÷790°С, что является достаточным для промышленной применимости в условиях реальных деформационно-временных параметров обработки слитка.

Для бинарных цирконий-ниобиевых сплавов область существования α-циркония ограничена температурным интервалом 590÷620°С. Низкие температурные значения области существования α-циркония для бинарных цирконий-ниобиевых сплавов ограничивают возможность ее промышленного применения для деформационной обработки. При этом температурно-деформационные параметры обработки определяют структурно-фазовые превращения, происходящие в сплаве, и в конечном итоге - механические характеристики плоского профиля, которые определяются фазовым составом.

Наиболее близким аналогом является способ получения листов из сплава цирконий - 2,5% ниобия, включающий получение заготовки ковкой, нагрев, горячую прокатку, промежуточную термообработку, холодную прокатку и окончательную термообработку (Патент РФ № 2021043, В21В 3/00, опубл. 15.10.94).

Недостатком данного способа является отсутствие регламентации температурно-деформационных параметров при получении заготовок ковкой, вследствие чего известный способ не обеспечивает равномерной проработки литой структуры слитков, однородного формирования структурно-фазовых составляющих сплава, обеспечивающих высокие и стабильные значения механических свойств плоского профиля для конструкционных элементов атомных реакторов при температуре эксплуатации.

Предлагаемый способ решает задачу получения плоского профиля из цирконий-ниобиевых сплавов с улучшенными эксплуатационными свойствами и меньшей величиной брака по регламентированным характеристикам.

Решение поставленной задачи заключается в оптимизации структурно-фазового состояния сплава за счет регламентации температурно-деформационных параметров ковки в процессе получения заготовок для горячей прокатки.

Это достигается тем, что в способе получения плоского профиля из бинарных цирконий-ниобиевых сплавов, включающем получение заготовок ковкой слитков, горячую прокатку, холодную прокатку с промежуточными и окончательной термообработками, получение заготовок из слитков проводят ковкой в два этапа: на первом - с нагревом в области существования β-циркония, на втором - с нагревом в верхнем диапазоне температурной области существования (α+β) - циркония при температуре не менее 800°С с коэффициентом уменьшения площади поперечного сечения не менее 1,3.

Первоначальный этап обработки слитков ковкой с нагревом в высокотемпературной области существования β-циркония позволяет провести значительное предварительное формоизменение слитка в области низких значений сопротивления деформации. В процессе горячей деформации вследствие теплообмена с окружающей средой происходит охлаждение, а в результате сопротивления деформации - разогрев обрабатываемых изделий. В результате деформационного разогрева с переходом их двухфазной области существования (α+β) - циркония в область существования β-циркония (α+β)→β, а при последующем охлаждении обратно β→(α+β) активизируется механизм полиморфного фазового превращения, который и определяет структурно-фазовое состояние сплава.

Дополнительная ковка цирконий-ниобиевых сплавов с нагревом в верхнем диапазоне температурной области существования (α+β) - циркония с величиной деформации, характеризуемой коэффициентом уменьшения площади поперечного сечения полуфабрикатов не менее 1,3, приводит к стабилизации структурно-фазового состояния сплава и, как следствие, увеличению пластичности и стабилизации механических свойств, таким образом обеспечивая получение плоского профиля из цирконий-ниобиевых сплавов с улучшенными эксплуатационными свойствами.

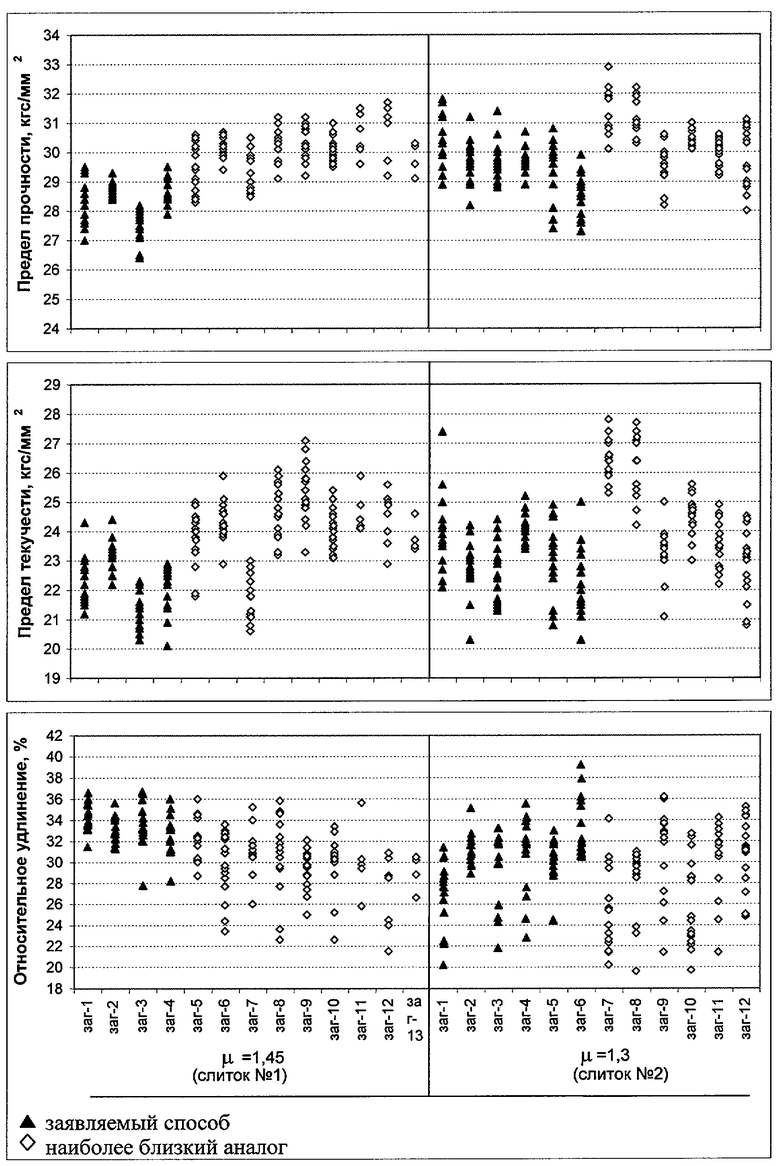

Сущность изобретения поясняется чертежом, на котором приведены значения механических характеристик листов, изготовленных из заготовок по заявляемому способу с коэффициентом μ=1,45 и μ=1,3 и по наиболее близкому аналогу. Значения механических характеристик листов приведены для каждой отдельно взятой заготовки, из которой они изготовлены.

Предлагаемый способ реализован при изготовлении плоского профиля из цирконий-ниобиевого сплава следующим образом. Ковку двух слитков из сплава цирконий - 2,5% ниобия проводили с нагревом в бета-области до 930÷980°С в полосы с размерами 122×300 мм и 110×300 мм. Затем полосы нагревали до верхнего диапазона температурной области существования (α+β) - циркония (820÷850°С) и после технологической выдержки ковали в конечный размер заготовок для горячей прокатки с припуском для механической обработки. Коэффициент уменьшения площади поперечного сечения заготовок на второй стадии ковки составил в первом случае μ=1,45, во втором случае - μ=1,3.

Затем проводили термическую обработку с нагревом в (α+β) - области при 750°С, после чего механической обработкой изготавливали заготовки прямоугольного сечения для горячей прокатки. Горячую прокатку заготовок проводили после нагрева до 750°С в лист толщиной 4,0-4,5мм. Затем холодной прокаткой с промежуточной и окончательной термообработками получали конечный лист толщиной 1,5 мм.

Сравнительный анализ проводили в отношении значений механических свойств при температуре испытания Т=320°С листов такой же толщины, изготовленных по наиболее близкому аналогу с получением заготовок для горячей прокатки ковкой слитков за одну стадию с предварительным нагревом в β-области до 930÷980°С.

В таблице приведены статистические данные по механическим свойствам листов при температуре испытания 320°С, для сравнительного анализа которых использованы методы статистического анализа. Для проверки гипотезы о равенстве средних значений сравниваемых характеристик использован двухвыборочный t-тест Стьюдента, для проверки гипотезы о равенстве дисперсий - F-тест.

Как видно из чертежа, листы из заготовок, изготовленных по заявляемому способу, имеют более высокие пластические свойства при удовлетворительном уровне прочностных свойств. Из результатов сравнительного статистического анализа, представленных в таблице, следует, что разница между свойствами листов из заготовок, полученных по заявляемому способу, и по наиболее близкому аналогу, статистически значима: абсолютное значение тестовой величины t для всех сравниваемых характеристик выше, чем критическое значение tкритич.

Кроме этого, из данных таблицы следует, что листы из заготовок, полученных по заявляемому способу, имеют более стабильные значения механических свойств: среднеквадратичное отклонение механических характеристик для указанных листов ниже, чем среднеквадратичное отклонение аналогичных характеристик для листов, изготовленных по наиболее близкому аналогу. Различие разброса значений статистически значимо: значения F-критерия по пределу текучести (для листов из обоих слитков) и относительному удлинению (для листов из слитка № 1) выше, чем критическое значение Fкритич.

Таким образом, результаты испытаний убедительно доказывают, что заявляемый способ позволяет оптимизировать структурно-фазовое состояние сплава за счет регламентации температурно-деформационных параметров ковки в процессе получения заготовок для горячей прокатки и, таким образом, решает задачу получения плоского профиля из цирконий-ниобиевых сплавов с улучшенными эксплуатационными свойствами.

Заявляемый способ успешно опробован в промышленных условиях.

Результаты статистического анализа механических свойств листов

α=0,01

α=0,01

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКОГО ПРОФИЛЯ ИЗ ЦИРКОНИЙ-НИОБИЕВЫХ СПЛАВОВ | 2004 |

|

RU2261765C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБНЫХ ЗАГОТОВОК ИЗ ЦИРКОНИЙ-НИОБИЕВЫХ СПЛАВОВ | 2003 |

|

RU2240188C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ТРУБНОГО ПРОФИЛЯ ИЗ БИНАРНЫХ ЦИРКОНИЙ-НИОБИЕВЫХ СПЛАВОВ | 2003 |

|

RU2230134C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО ПРОФИЛЯ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2310009C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ИЗ ЦИРКОНИЕВОГО СПЛАВА И ПРИМЕНЕНИЕ ПОЛУФАБРИКАТА | 2004 |

|

RU2337176C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО ПРОФИЛЯ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 2008 |

|

RU2382114C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ИЗ ЦИРКОНИЕВОГО СПЛАВА И ПРИМЕНЕНИЕ ПОЛУФАБРИКАТА | 2004 |

|

RU2337177C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ (ВАРИАНТЫ) | 1997 |

|

RU2123065C1 |

| Способ получения трубных изделий из сплава на основе циркония | 2019 |

|

RU2798022C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2110600C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении плоского профиля, применяемого в качестве конструкционного материала для активных зон атомных реакторов. Слиток из бинарного цирконий-ниобиевого сплава подвергают ковке для получения заготовки. Ковку осуществляют в два этапа. На первом этапе ковку проводят с нагревом в температурной области существования β-циркония. На втором этапе ковку ведут в верхнем диапазоне температурной области существования (α+β)-циркония при температуре не менее 800°С с коэффициентом уменьшения площади поперечного сечения не менее 1,3. Затем осуществляют горячую прокатку заготовки и ее холодную прокатку с термообработками. В результате обеспечивается получение профиля с улучшенными эксплуатационными свойствами и меньшей величиной брака по регламентированным характеристикам. 1 ил., 1 табл.

Способ получения плоского профиля из бинарных цирконий-ниобиевых сплавов, включающий получение заготовок ковкой слитков, горячую прокатку заготовок и их холодную прокатку с термообработками, отличающийся тем, что получение заготовок ковкой слитков проводят в два этапа, на первом из которых ковку проводят с нагревом в температурной области существования β-циркония, на втором - в верхнем диапазоне температурной области существования (α+β) - циркония при температуре не менее 800°С с коэффициентом уменьшения площади поперечного сечения не менее 1,3.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ СПЛАВА ЦИРКОНИЙ - 2,5 МАС.% НИОБИЯ | 1992 |

|

RU2021043C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ТРУБНОГО ПРОФИЛЯ ИЗ БИНАРНЫХ ЦИРКОНИЙ-НИОБИЕВЫХ СПЛАВОВ | 2003 |

|

RU2230134C1 |

| ДОЗАТОР СВИНЦА | 0 |

|

SU198570A1 |

| ЕР 1225243 А1, 24.07.2002. | |||

Авторы

Даты

2007-11-10—Публикация

2006-01-10—Подача