Изобретение относится к области металлургии, к прокатному производству, и предназначено, в частности, для изготовления полуфабрикатов и готовых изделий из циркониевых сплавов.

Известен способ получения изделий из циркониевых сплавов [1], включающий горячую деформацию заготовки, предварительную холодную деформацию и вакуумный отжиг при 560 - 590oC с изотермической выдержкой 3 - 4 ч, холодную прокатку со степенью деформации на последнем переходе 17 - 31% и последующий окончательный вакуумный отжиг при 560 - 585oC с изотермической выдержкой в течение 5 - 7 ч.

Однако данный способ не позволяет получить трубы других не описанных в примере типоразмеров и из других циркониевых сплавов, вследствие того, что трубы требуемого размера и даже полуфабрикаты из циркониевых сплавов за две стадии холодной прокатки получить затруднительно. Кроме того, например, при изготовлении труб из сплава Zr-1,0Nb-1,5Sn-0,4Fe, не представляется возможным осуществить холодную прокатку заготовки без нарушения сплошности металла. Без проведения специальной термической обработки заготовок после горячей деформации в структуре сплава имеются скопления крупных интерметаллидов, значительно снижающие вязкость материала, что не позволяет проводить холодную прокатку данных сплавов с большими деформациями.

Известен способ, включающий в себя последовательность операций: изготовление слитка, его предварительную бэта-обработку, получение заготовки путем горячего формования при температуре существования альфа-циркония, отжиг заготовки при температуре от 380 до 650oC, холодное деформирование заготовки с промежуточными отжигами при температуре существования альфа-циркония и доводку заготовки до получения готового изделия [2], а также способ, отличающийся от предыдущего тем, что:

- после бэта-обработки перед горячим формованием слитка заготовку отжигают при температуре от 380oC до 650oC;

- перед отжигом после горячего формования заготовку подвергают закалке при температуре от 920oC до 1070oC, при этом указанный отжиг осуществляют при температуре от 380oC до 520oC;

- закалку осуществляют со скоростью от 60oC/с до 1000oC/с [3].

Однако, используя вышеизложенные способы, невозможно получить изделия в однородном структурном состоянии.

Проведение операции бэта-закалки заготовки перед операцией горячего формования не приводит сплав к более равновесному состоянию. Наоборот, при закалке массивной сплошной заготовки происходит увеличение структурной неоднородности металла из-за различной скорости охлаждения периферийных слоев заготовки и ее центральной части.

Кроме того, проведение отжига заготовки при температуре 380 - 650oC после бэта-закалки перед горячим формованием слитка не позволяет увеличить запас пластичности и вязкости вследствие отсутствия значительных изменений структурного состояния сплавов, поскольку температура бэта-обработки намного превышает температурный диапазон отжига.

Применение второй операции закалки после горячего формования заготовки при температуре до 1070oC приводит к увеличению величины зерна, что, в свою очередь, снижает технологичность сплавов перед последующей холодной деформацией.

Проведение двукратной операции закалки предусматривает и двукратную механическую обработку для снятия окисленного слоя металла, что естественно снижает производительность процесса изготовления труб и значительно увеличивает себестоимость продукции.

Согласно данным из описания изобретения при производстве труб рекомендуется степень деформации E на первой стадии холодной прокатки 30 - 60% и вытяжка μ= 1,5 - 2,5 ( μ= Sзаг./Sтр., где Sзаг. - площадь поперечного сечения заготовки под прокатку, Sтр. - площадь поперечного сечения трубы после проката), но эти значения противоречат друг другу, так как E = (1 - μ ) [4], отсюда степень деформации не может быть менее 33,3%. При этом вызывает сомнение утверждение, что рекомендуемое увеличение степени деформации циркониевых сплавов на первых стадиях холодного деформирования заготовки до 50 - 60% ( μ= 2,0 - 2,5) повышает технологичность способа и делает процесс изготовления изделий более экономичным, что позволяет распространить его на большую номенклатуру сплавов и изделий из них.

Как правило, трубы готового размера из циркониевых сплавов получают холодной прокаткой из специально изготовленного толстостенного трубного полуфабриката, обладающего высокими механическими свойствами и точными геометрическими размерами, именуемого в источниках зарубежной литературы SUPER-TREX или TREX [5]. Геометрические размеры наиболее часто применяемых полуфабрикатов: ф63,5 x 10,9 мм, ф44,5 x 7,62 мм. Проведение первой стадии холодной прокатки толстостенной заготовки для получения например TREX ф63,5 x 10,9 мм из многокомпонентных циркониевых сплавов типа Zr-1,0Nb-1,5Sn-0,4Fe, после проведения отжига заготовки при температуре от 380 до 650oC, с деформацией 50 - 60% приводит к нарушению сплошности металла, вследствие низкой пластичности сплава перед холодной прокаткой.

В примерах осуществления данного способа отожженные или закаленные заготовки подвергали холодной обработке по пятипрокатной деформационной схеме с суммарной вытяжкой μΣ < 50 ( μΣ= Sнач.заг./Sгот.тр., где Sнач.заг. - площадь поперечного сечения заготовки под первую прокатку, Sгот.тр. - площадь поперечного сечения готовой трубы после последнего проката), с частной деформацией на первой и последующих прокатках приблизительно в 50% μ=2,0 и промежуточными отжигами при температуре 620oC. Но увеличение степени деформации, а значит и вытяжки, в особенности многокомпонентных, приводит к возникновению локальных, превышающих предел прочности металла напряжений из-за неравномерной деформации изначально неоднородной по длине и сечению структуры горячедеформированной заготовки [6], что влечет за собой образование микро- и даже макронесплошностей на охрупченных интерметаллидными выделениями границах зерен. Образующиеся несплошности на последующих стадиях холодной деформации развиваются и приводят к образованию недопустимых дефектов, вплоть до сквозных трещин.

Кроме того, небольшие суммарные степени деформации (вытяжка не более 50) в примерах осуществления способа, прокатка за пять проходов с деформацией приблизительно 50% до размера готовых труб ф9,15 x 0,65 мм, что соответствует μΣ<40, не позволяют получать устойчивый уровень механических свойств, структурную и текстурную однородность по длине и сечению изделий.

Наиболее близким техническим решением к предложенному является способ, включающий следующие операции: получение исходной заготовки, ее закалку из бэта-области, получение трубной заготовки путем горячего формования исходной заготовки при температуре существования альфа-циркония, укрупняющий структуру отжиг трубной заготовки при 650 - 750oC в течение 1 - 100 ч, первая стадия холодной прокатки трубной заготовки, селективная термическая обработка с нагревом внешней стороны трубы и охлаждением внутренней, последующая холодная прокатка трубы с промежуточными и окончательным отжигом при температуре существования альфа-циркония [7].

Однако проведение закалки исходной заготовки до операции горячего формования, как и при вышеизложенном способе [2] приводит к увеличению структурной неоднородности металла из-за различной скорости охлаждения периферийных слоев заготовки и ее центральной части. Селективная термическая обработка требует создания специализированного термического оборудования, что приводит к значительному удорожанию процесса изготовления труб.

Задача, решаемая изобретением - повышение уровня качества изделий из циркониевых сплавов путем создания условий деформации без нарушения сплошности материала изделий, получение однородной структуры металла по длине и сечению изделий и улучшение технико-экономических показателей их производства за счет увеличения размеров исходных заготовок и улучшения качества трубных полуфабрикатов.

Технический результат достигается тем, что для получения труб и трубных полуфабрикатов типа SUPER - TREX, TREX из бинарных циркониевых сплавов в дополнение к ранее известным операциям предусматривается:

- получение исходной заготовки,

- получение трубной заготовки путем горячего формования исходной заготовки при температуре существования альфа-циркония,

- холодная прокатка трубной заготовки с промежуточными и окончательным отжигом при температуре существования альфа-циркония,

- исходную заготовку получают путем бэта-деформационной обработки выплавленного слитка,

- холодную прокатку труб осуществляют с суммарной вытяжкой μΣ>100 - для получения готовых изделий при μΣ < 50 - для получения трубных полуфабрикатов типа SUPER-TREX, TREX, причем на первой стадии прокатки труб вытяжка μ<2,0, где

μ= Sзаг./Sтр.; Sзаг. - площадь поперечного сечения заготовки под прокатку, Sтр. - площадь поперечного сечения прокатной трубы;

μΣ= Sзаг./Sгот.тр.; Sзаг. - площадь поперечного сечения заготовки под первую прокатку, Sгот.тр. - площадь поперечного сечения готовой трубы после последнего проката.

В случае, когда требуется получить трубы готового размера или полуфабрикаты типа SUPER-TREX, TREX из многокомпонентных циркониевых сплавов, а также из бинарных циркониевых сплавов, когда требуется получение изделий повышенного качества (с величиной допустимого технологического дефекта < 30 мкм, ориентацией гидридов Fn < 0,3 в любой области трубы, стабильной симметричной текстурой и другими повышенными требованиями к трубам), в дополнение к операциям, описанным в первом варианте заявляемого способа, после проведения горячего формования при температуре существования альфа- или (альфа + бэта)-циркония, проводят закалку трубной заготовки при температуре, на 30 - 60oC превышающей температуру точки перехода сплава из промежуточной (альфа + бэта)- области в бэта-область циркония, механическую обработку и последующий отпуск закаленной заготовки при температуре существования альфа-циркония. Проведение холодной прокатки труб с суммарной вытяжкой μΣ>100, за счет высокой степени проработки металла позволяет получить готовые изделия с равномерным структурным состоянием по длине и сечению.

Предложенное ограничение значения вытяжки на первой стадии прокатки приводит к тому, что скалывающие напряжения, возникающие при деформации заготовок на станах холодной прокатки труб, значительно ниже значений предела прочности циркониевых сплавов, прошедших вышеописанную термическую обработку, как многокомпонентных, так и более пластичных-бинарных, вследствие чего сплавы деформируются без нарушения сплошности. На последующих стадиях прокатки вытяжка увеличивается в связи с ростом пластичности сплавов после первой стадии прокатки и последующего отжига.

В случае получения трубных полуфабрикатов типа SUPER-TREX или TREX суммарная вытяжка при холодной прокатке может быть μΣ<50 (так как полуфабрикаты, как правило, получают за 1 - 3 хода холодной прокатки, в отличие от труб готового размера, где число ходов может достигать 5 - 8, и с учетом ограничений по вытяжке на первой стадии холодной прокатки μ<2,0).

Проведение закалки трубных заготовок после горячего формования при температуре, на 30 - 60oC превышающей температуру точки перехода сплава из промежуточной (альфа + бэта) области в бэта-область циркония и отпуска закаленной заготовки при температуре существования альфа-циркония обеспечивает полную фазовую перекристаллизацию сплавов с приведением их в структурное состояние мартенситного типа с мелкозернистой (величина зерна 0,16 - 0,22 мм) макроструктурой и с максимальным диспергированием интерметаллидных и примесных фаз, с фиксированием в пресыщенном твердом растворе примесных и легирующих элементов (фиг. 1). Кроме этого предложенная термическая обработка обеспечивает двукратный запас пластичности сплава для первой стадии холодной прокатки относительно известного способа (табл. 2), а в сочетании с ограничением значения вытяжки на первой стадии холодной прокатки предопределяет проведение холодной деформации без микро- и макроразрушений (фиг. 2). Заявляемые деформационная и термическая обработки позволяют получить равномерное структурное состояние по длине и сечению прессованной заготовки (фиг. 3). В известных способах прессования заготовка имеет неоднородное структурное состояние по длине и сечению из-за особенностей процесса прямого прессования [6], что наследственно сохраняется вплоть до труб готового размера.

Проведение механической обработки закаленной трубной заготовки обеспечивает удаление поверхностного окисленного и газонасыщенного слоя, образующегося после закалки и, одновременно обеспечивает удаление дефектов на наружной и внутренней поверхности заготовки, образующихся в процессе горячего формования. Повышение качества поверхности заготовки приводит к тому, что пластические свойства металла не снижаются [8] и исключаются условия нарушения сплошности из-за дефектов при дальнейшей холодной деформации.

При анализе патентной и научно-технической информации способов получения изделий из циркониевых сплавов, обладающих совокупностью всех существенных признаков заявляемого технического решения, не выявлено.

В настоящее время на АО "Чепецкий механический завод" проходят опытно-промышленные испытания по изготовлению изделий и полуфабрикатов из циркониевых сплавов с использованием заявляемого способа.

Примеры конкретного осуществления заявляемого способа.

Пример 1. Получение трубных полуфабрикатов типа TREX из циркониевого сплава Zr-1,0Nb.

Выплавленный слиток подвергали горячей обработке в заготовку на ковочном молоте при температуре существования бэта-циркония. Заготовку после механической обработки подвергали горячему прессованию в гильзу в температурном интервале 580 - 650oC. Полученную гильзу подвергали холодной деформации на стане холодной прокатки труб за три стадии до получения трубного полуфабриката готового размера с суммарной вытяжкой μΣ=30, с вытяжкой на первой стадии прокатки μ=1,9. Промежуточные и окончательную термообработки полуфабрикатов вели в температурном диапазоне 560 - 600oC.

Пример 2. Получение труб из циркониевого сплава Zr-1,0Nb.

Выплавленный слиток подвергали горячей обработке в заготовку на стане винтовой прокатки при температуре существования бэта-циркония, после механической обработки заготовку подвергали горячему прессованию в гильзу, в температурном интервале 580 - 650oC. Полученную гильзу подвергали холодной закалке при температуре 910 - 940oC, механической обработке и последующему отпуску при температуре 560 - 580oC. Отпущенную заготовку подвергали шестистадийной холодной деформации с промежуточными термообработками до получения труб готового размера с суммарной вытяжкой μΣ=313, с вытяжкой на первой стадии прокатки μ=1,9. Промежуточные и окончательную термообработки труб вели в температурном диапазоне 560 - 600oC.

Пример 3. Получение трубных полуфабрикатов типа SUPER-TREX из циркониевого сплава Zr-1,0Nb-1,5Sn-0,4Fe.

Выплавленный слиток подвергали горячей обработке в заготовку на стане винтовой прокатки при температуре существования бэта-циркония. Заготовку после механической обработки подвергали горячему прессованию в гильзу в температурном интервале 600 - 650oC. Полученную гильзу подвергали термообработке-закалке при температуре 920 - 960oC, механической обработке и последующему отпуску при температуре 560 - 600oC. Отпущенную заготовку подвергали холодной деформации на стане холодной прокатки труб за две стадии до получения трубного полуфабриката готового размера с суммарной вытяжкой μΣ=20, с вытяжкой на первой стадии прокатки μ=1,75. Промежуточную и окончательную термообработку полуфабрикатов вели в температурном диапазоне 540 - 600oC.

Пример 4. Получение труб из циркониевого сплава Zr-1,0Nb-1,5Sn-0,4Fe.

Выплавленный слиток подвергали горячей обработке в заготовку на стане винтовой прокатки при температуре существования бэта-циркония, после механической обработки заготовку подвергали горячему прессованию в гильзу в температурном интервале 650 - 750oC. Полученную гильзу подвергали закалке при температуре 920 - 960oC, механической обработке и последующему отпуску при температуре 580 - 600oC. Отпущенную заготовку подвергали пятистадийной холодной деформации с промежуточными термообработками до получения труб готового размера с суммарной вытяжкой μΣ=165, с вытяжкой на первой стадии прокатки μ=1,75. Промежуточные и окончательную термообработки труб вели в температурном диапазоне 540 - 580oC.

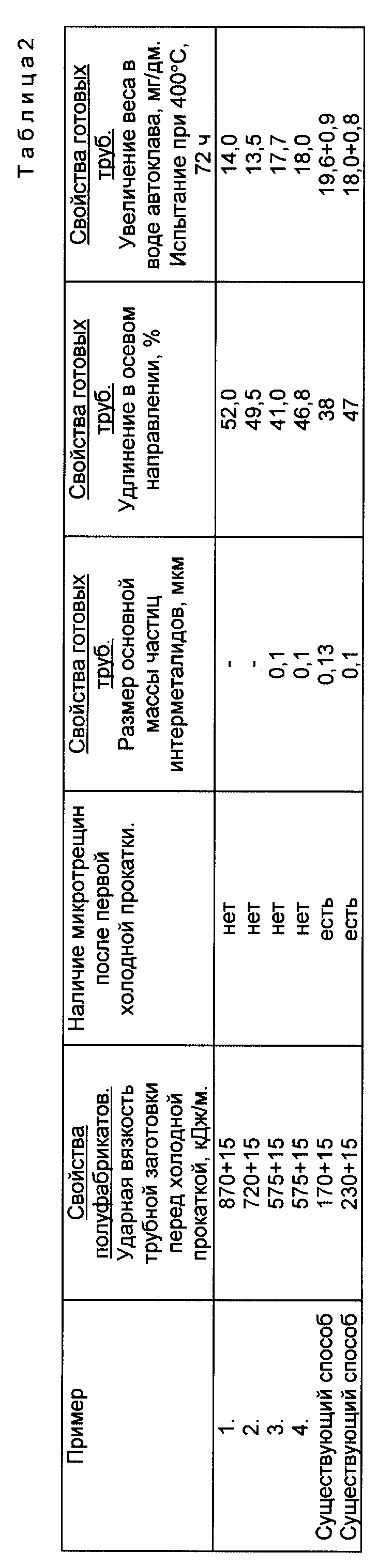

В табл. 1 приведены режимы операций термообработки полуфабрикатов из циркониевых сплавов по известному (прототипу) и заявляемому способам.

В табл. 2 приведены свойства изделий, полученных способами, описанными в примерах 1 - 4, и для сравнения свойства изделий из примеров прототипа.

Кроме того, свойства изделий, полученных способами, описанными в примерах 1 - 4, проиллюстрированы на фиг. 1, 2, 3 /

На фиг. 1 представлена макроструктура труб из сплава Zr-1,0Nb-1,5Sn-0,4Fe после операций закалки и отпуска по заявляемому способу; на фиг. 2 - макроструктура труб, полученных по заявляемому способу из сплавов Zr-1,0Nb-1,5Sn-0,4Fe и Zr-1,0Nb после первой прокатки; на фиг. 3 - микроструктура труб из сплава Zr-1,0Nb после операций прессования, закалки, механической обработки и отпуска, полученных по заявляемому способу, в сравнении с микроструктурой прессованных труб, полученных существующим способом.

Из приведенных примеров получения труб по заявляемому способу и примеров получения аналогичных изделий по прототипу видно, что заявляемый способ обеспечивает получение изделий из многокомпонентных сплавов без разрушений и более высокого качества. Кроме того, по заявляемому способу в отличие от прототипа действительно возможно получать изделия из различных циркониевых сплавов, от бинарных до многокомпонентных. Данный способ распространим и на большую номенклатуру изделий, чем существующий, что наглядно доказывается полученными значениями суммарной вытяжки при холодной прокатке труб, до 313 по заявляемому способу и менее 50 по существующему.

Источники информации.

1. Патент РФ N 2037555, кл. C 22 F 1/18, 1995.

2. Патент США N 4649023, кл. C 22 C 16/00, 1987.

3. Патент РФ N 2032760, кл. C 22 F 1/18, 1995.

4. З. А. Кофф, П. М. Соловейчик, В.А. Алешин, М.И. Гришпун. Холодная прокатка труб. Металлургиздат. Свердловск, 1962.

5. E.Ross Bradley and George P. Sabol, editors. Zirconium in the Nuclear Indastry: Eleventh International Symposium ASTM Publication Code Number (PCN): 04-012950-04 ASTM 100 Barr Harbor Drive West Conshohocken, PA 19428-2959

6. И. Л. Перлин, Л.Х. Райтбарг. Теория прессования металлов. М.: Металлургия, 1975.

7. Патент США N 5437747, кл. C 22 F 1/18, 1995.

8. Г. В. Филимонов, О.А. Никишов. Прокатка циркониевых труб. М.: Металлургия, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ И ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2125916C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2110600C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2032760C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБНЫХ ЗАГОТОВОК ИЗ ЦИРКОНИЙ-НИОБИЕВЫХ СПЛАВОВ | 2003 |

|

RU2240188C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО ПРОФИЛЯ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2310009C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ТРУБНОГО ПРОФИЛЯ ИЗ БИНАРНЫХ ЦИРКОНИЙ-НИОБИЕВЫХ СПЛАВОВ | 2003 |

|

RU2230134C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКОГО ПРОФИЛЯ ИЗ ЦИРКОНИЙ-НИОБИЕВЫХ СПЛАВОВ | 2004 |

|

RU2261765C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО ПРОФИЛЯ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 2008 |

|

RU2382114C1 |

| Способ изготовления холоднокатаных трубных изделий из сплавов циркония с высокой коррозионной стойкостью (варианты) | 2023 |

|

RU2823592C1 |

| Способ получения трубных изделий из сплава на основе циркония | 2019 |

|

RU2798022C1 |

Изобретение относится к изготовлению труб и трубных полуфабрикатов из циркониевых бинарных, а также многокомпонентных сплавов. Задачей изобретения является получение однородной структуры трубных изделий, устранение в процессе обработки дефектов и повышение физико-механических - свойств сплавов. Способ включает изготовление слитка, его предварительную бэта-деформационную обработку до получения исходной заготовки, получение трубной заготовки путем горячего формования исходной заготовки при температуре существования альфа-циркония, холодное деформирование трубной заготовки с промежуточными отжигами при температуре существования альфа-циркония с суммарной вытяжкой: μΣ > 100 - для готовых изделий и μΣ < 50 - для трубных полуфабрикатов типа TREX или SUPER ТRЕХ, причем на первой стадии холодной деформации вытяжка μ < 2,0, после чего осуществляют окончательный отжиг при температуре альфа-циркония, где μ = Sзаг / Sтр (Sзаг - площадь поперечного сечения заготовки под прокатку, Sтр - площадь поперечного сечения прокатанной трубы), а μΣ= Sнач.заг/ Sгот.тр (Sнач.заг - площадь поперечного сечения заготовки под первую прокатку, Sгот.тр - площадь поперечного сечения готовой трубы после последнего проката) и доводку заготовки до готового изделия. По второму варианту способа после горячего формования дополнительно осуществляют закалку трубной заготовки при регламентируемых температурах, механическую обработку и отпуск. Способ позволяет повысить качество изделий путем создания условий деформации без нарушения сплошности материала циркониевых изделий, а также улучшить технико-экономические показатели их производства за счет увеличения размеров исходных заготовок и улучшения качества трубных полуфабрикатов. 2 с.п.ф-лы, 2 табл., 3 ил.

| US 5437747 A, 01.08.95 | |||

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2032760C1 |

| СПОСОБ ОБРАБОТКИ ТРУБ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1992 |

|

RU2037555C1 |

| КАТОДНЫЙ БЛОК С СОДЕРЖАЩИМ ТВЕРДЫЙ МАТЕРИАЛ ВЕРХНИМ СЛОЕМ | 2012 |

|

RU2584097C2 |

| US 4452648 A, 05.06.84. | |||

Авторы

Даты

1998-12-10—Публикация

1997-03-12—Подача