Данное изобретение относится к способу и устройству для заделки упаковочной трубки, обернутой вокруг по существу цилиндрического упакованного изделия, в частности вокруг женского гигиенического тампона. Эти упаковочные трубки выполнены из гибкой пленки, которая обычно может обрабатываться термосвариванием и которую сначала выполняют в виде трубки вокруг упакованного изделия таким образом, что передняя часть упаковочной трубки, еще открытая, выходит за пределы свободного конца упакованного изделия.

Существуют различные изделия, которые должны быть упакованы для их сохранения перед тем, как они будут использованы для предполагаемого назначения, чтобы защитить их от воздействия влаги и других неблагоприятных факторов. Примером таких изделий являются женские гигиенические тампоны, которые отдельно упаковывают в цилиндрических упаковочных трубках.

Способ и устройство для изготовления такой цилиндрической упаковочной трубки описаны, например, в патенте США № 4583964. Согласно этому способу упаковочную трубку выполняют из гибкой трубки, которую можно обрабатывать термосвариванием и которую оборачивают вокруг намоточного шпинделя и подвергают термосвариванию, таким образом формируя трубку с открытым концом. На этом первом этапе упаковочная трубка выходит своей открытой передней концевой частью за пределы намоточного шпинделя. Для заделки этого еще открытого конца упаковочной трубки патент США № 4583964 предусматривает захватывающий механизм, который прижимает переднюю концевую часть упаковочной трубки вокруг вала, вводимого в открытый передний конец. Захватывающий механизм имеет захваты, которые захватывают вал с выступающим передним концом упаковочной трубки, зажатой между ними. Захваченную переднюю концевую часть упаковочной трубки затем поворачивают относительно намоточного шпинделя с удерживаемой на нем упаковочной трубкой, чтобы сформировать скрученность с помощью розетки скручивания и горловины скручивания. После формирования скрученности захватывающий механизм размыкают и отводят, и сжимающую головку с углублением, соответствующим переднему концу намоточного шпинделя, придвигают в упор к скрученности и намоточному шпинделю. Цилиндрический наружный край розетки скручивания тем самым загибается и в конечном счете прижимается к внешней поверхности упаковочной трубки, когда сжимающая головка со своим углублением полностью вместит передний конец упаковочной трубки на намоточном шпинделе. Затем внутренние стенки, окружающие углубление сжимающей головки, нагревают, чтобы оплавить скрученность и соединить пленочный материал розетки скручивания с пленкой упаковочной трубки.

Согласно другим применяемым в данное время способам, описываемым в патенте Германии № 1995600, упакованное изделие, например тампон, уже помещен в упаковочной трубке, когда нужно заделать выступающий вперед, еще открытый, конец упаковочной трубки. Согласно этому способу также используют захватывающий механизм для захвата передней концевой части упаковочной трубки далее передней оконечности тампона. Захватывающий механизм, удерживающий переднюю концевую часть упаковочной трубки, затем поворачивают относительно тампона и окружающей его упаковочной трубки, в результате чего формируется скрученность. Аналогично предыдущему способу сжимающую головку затем применяют для того, чтобы загнуть скрученность и розетку скручивания на переднюю концевую часть упаковочной трубки вокруг тампона и подвергнуть пленочный материал термосвариванию, чтобы сформировать куполообразную упаковочную заделку на оконечности тампона.

Несмотря на то, что указанные способы были признаны следующим шагом развития данной области техники, некоторые недостатки все же остаются неустраненными. Во-первых, требуется сложное перемещение компонентов оборудования, чтобы захватить переднюю концевую часть упаковочной трубки и поворачивать ее относительно остальной части упаковочной трубки. Для этого сочетания захватывающих и поворачивающих перемещений требуются довольно сложные компоненты оборудования для их осуществления в автоматическом устройстве, соответствующем массовому производству. Это обстоятельство значительно усложняет известное устройство и делает его дорогостоящим с точки зрения изготовления, техобслуживания и эксплуатации.

Во-вторых, довольно длинная часть упаковочной трубки должна выступать за пределы переднего конца вставленного тампона, чтобы можно было захватить передний конец этой выступающей части и чтобы между захваченной частью и оконечностью тампона была сформирована скрученность. Потому необходимо значительное количество упаковочной пленки в открытой выступающей вперед концевой части для единственной цели заделывания упаковочной трубки, и поэтому согласно известному способу расход упаковочной пленки высокий. Еще один недостаток, связанный с этим довольно большим количеством упаковочной пленки, выходящей за пределы переднего конца тампона, заключается в том, что при плавлении и термосваривании скрученности и розетки скручивания это довольно большое количество пленочного материала остается на куполообразной оконечной части упаковочной трубки, в результате чего могут образовываться твердые шарики пластмассы на передней части упаковки, что в свою очередь обусловит деформацию упакованного изделия, в частности деформацию и повреждение тампона.

Обычным упаковочным пленочным материалом, используемым в известных способах, является гидрат целлюлозы или регенерированная целлюлоза (известная под товарным знаком CELLOPHAN). Желательно использовать другие пленочные материалы, например полипропилен. К сожалению, большинство, если не все, виды полипропилена не пригодны для заделки с помощью упоминаемых выше способов скручивания.

Соответственно задачей данного изобретения является обеспечение способа и устройства для заделки открытого переднего конца упаковочной трубки, выступающего за пределы упакованного изделия, для которых требуются менее сложные перемещения компонентов упаковочного устройства. В частности задача данного изобретения заключается в том, чтобы исключить необходимость поворотного перемещения между упаковочной трубкой и захватывающими механизмами, чтобы сформировать скрученность.

Еще одна задача данного изобретения заключается в обеспечении способа и устройства для заделки открытого конца упаковочной трубки, для которых требуется меньшая длина выступа упаковочной трубки, проходящей за пределы оконечности упакованного изделия, в результате чего будет снижен расход упаковочной пленки.

Еще одна задача данного изобретения заключается в обеспечении способа и устройства для заделки открытого конца упаковочной пленки, которые обеспечат возможность применения более широкого ассортимента упаковочной пленки.

В соответствии с данным изобретением переднюю часть открытой, выступающей вперед части упаковочной трубки сжимают вместе и соединяют захватами с образованием пленочного листа. Это соединение или заделку в пленочный лист можно выполнить с помощью термосваривания, если применяется пленочный материал термосваривания, либо с помощью сжатия, если пленочный материал имеет, по меньшей мере, в пределах площади выступающего вперед конца в случае применения пленочного материала покрытие из реагирующего на нажим клеящего вещества. Пленочный лист затем загибают наверх и укладывают на внешнюю поверхность упаковочной трубки вокруг свободного переднего конца упакованного изделия. Этот загнутый пленочный лист затем соединяют с пленкой упаковочной трубки либо за счет термосваривания, либо за счет прижатия его к пленке упаковочной трубки, и в последнем случае пленка должна быть покрыта реагирующим на нажим клеящим веществом.

С помощью способа согласно данному изобретению требуемые перемещения инструментов для заделки переднего конца упаковочной трубки значительно упрощаются, поскольку скрученность не требуется, и поэтому поворот между захватывающим механизмом и остальной упаковочной трубкой не требуется. Вместо этого выполняют простую операцию захвата и соединения либо с помощью термосваривания, либо сжатием в случае применения пленки с покрытием из клеящего вещества, чтобы сформировать заделанный пленочный лист на переднем конце упаковочной трубки. Затем этот пленочный лист загибают и укладывают на внешнюю поверхность упаковочной трубки, окружающей оконечную часть упакованного изделия, и соединяют с ней (снова термосвариванием или сжатием).

Помимо этого, для способа и устройства данного изобретения требуется меньшая длина упаковочной трубки, выходящей за пределы оконечности упакованного изделия, так как формирование скрученности не требуется. Поэтому для формирования упакованного изделия требуется меньшее количество упаковочной пленки. Обнаружено, что с использованием данного изобретения общее количество упаковочной пленки, требуемой для формирования упаковки, можно сократить примерно на 10%.

Еще одно преимущество данного изобретения заключается в том, что за счет уменьшения количества упаковочной пленки, необходимой для формирования заделанной оконечности упаковки, снижается риск того, что после заделки, например, с помощью термосваривания будут образованы скопления упаковочного материала на оконечности упаковки и поэтому будет меньший риск того, что упакованное изделие, например тампон, будет деформирован или поврежден этими скоплениями материала на оконечной части.

Еще одно преимущество данного изобретения заключается в том, что с помощью способа и устройства согласно данному изобретению можно также использовать такие упаковочные пленочные материалы, как полипропилен, которые невозможно было использовать с известными способами, применяющими скрученность.

В предпочтительном варианте осуществления данного изобретения пленочный лист, формируемый в передней части выступающего вперед конца упаковочной трубки, формируют таким образом, что создают, по меньшей мере, одну по существу плоскую первую часть листа, которая наклонена относительно продольной оси упаковочной пленки. Благодаря этому наклону сжимающая головка во время ее продвижения над передним концом упакованного изделия может удобным образом загибать пленочный лист на упаковочную трубку вокруг переднего конца упакованного изделия. Это особо предпочтительно для формирования двух первых частей пленочного листа, которые симметричны относительно плоскости, включающей в себя продольную ось упаковочной трубки и которая наклонена в противоположных направлениях относительно продольной оси упаковочной трубки. За счет этого решения сжимающая головка во время ее продвижения над свободным передним концом упакованного изделия загибает две первые части пленочного листа на противоположные полусферы упаковочной трубки. Например, если первая часть пленочного листа наклонена вверх, а другая вниз, то одна часть пленочного листа будет загнута на верхнюю половину, а другая - на нижнюю половину упаковочной трубки вокруг переднего конца упакованного изделия. За счет этого достигается более единообразное распределение пленочного материала, который загибают и подвергают термосвариванию на куполообразной передней оконечности упаковки.

В предпочтительном осуществлении сжимают вместе не только переднюю часть упаковочной пленки, но также и упаковочную пленку вокруг передней концевой части упакованного изделия. Это обеспечивают за счет того, что захваты выполнены с возможностью формирования при их смыкании углубления, форма которого соответствует передней концевой части упакованного изделия. Таким образом, захваты можно выполнить с возможностью вмещения передней концевой части упакованного изделия в углублении и с возможностью сжатия вместе частей упаковочной пленки, окружающей переднюю концевую часть упакованного изделия. Пленочный лист, окружающий переднюю концевую часть упакованного изделия, может иметь форму второй по существу плоской листовой части.

В предпочтительном варианте осуществления захваты установлены шарнирно и выполнены с возможностью продольного перемещения, преодолевая смещающее усилие, в направлении к оси шарнирного перемещения. За счет этого решения захваты, смыкаясь вокруг передней концевой части упакованного изделия, могут соответствовать фактическому положению переднего конца упакованного изделия за счет перемещения назад, преодолевая смещающее усилие, если необходимо, чтобы тем самым учитывались изменения длины упакованного изделия. Каждый захват может быть прикреплен, например, к стержню, который в свою очередь за счет скользящего перемещения входит в направляющий цилиндр шарнирного элемента. Пружинящее усилие действует на стержень для смещения его в его выдвинутое положение. Эта способность захвата перемещаться в направлении, перпендикулярном шарнирной оси, т.е. в продольном направлении упакованного изделия при смыкании захватов, позволяет, с одной стороны, захватам соответствовать положению переднего конца упакованного изделия, когда захваты со своим углублением смыкаются вокруг переднего конца и сжимаются, чтобы переместиться несколько назад, если это требует положение переднего конца упакованного изделия. С другой стороны, эта конструкция захватов с обеспечением перемещения в направлении в сторону шарнирной оси имеет еще одно преимущество, заключающееся в том, что захваты при смыкании со своим углублением вокруг переднего конца упакованного изделия в большинстве случаев (т.е. когда передний конец упакованного изделия проходит дальше заранее определенного положения) осуществляют небольшое перемещение в направлении назад, тем самым стягивая упаковочную пленку вокруг упакованного изделия и тем самым повышая качество упаковки.

В предпочтительном варианте осуществления настоящего изобретения, которое применяет термосваривание, захватывающие поверхности захватов нагревают заранее, до того, как они займут сомкнутое положение, тем самым уменьшая время, необходимое для термосваривания сжатых пленочных листов, чтобы повысить скорость или производственный темп термосваривания упакованного изделия. Предварительный нагрев захватывающих поверхностей особо целесообразен, если полипропилен применяют в качестве упаковочной пленки, поскольку этот материал имеет довольно небольшой температурный допуск и это означает, что его нельзя перегревать выше температуры, необходимой для термосваривания, либо его можно перегревать только на небольшой предел, около 10%, от температуры, необходимой для термосваривания. По этой причине операцию термосваривания невозможно ускорить за счет повышения мощности нагрева сомкнутых захватов. Поэтому в принципе потребуется больше времени, необходимого для термосваривания полипропиленовой пленки путем умеренного нагрева ее до температуры термосваривания; это время термосваривания можно выгодно сократить согласно данному изобретению, если захватывающие поверхности захватов уже заранее нагреты до того, как они сожмут вместе упаковочную пленку.

Настоящее изобретение можно использовать со всеми пленочными материалами, применимыми в упаковочной технологии. В их числе уже упомянутые пленки из гидрата целлюлозы с лаковым покрытием и без такового. Помимо этого можно использовать пленки из гидрата целлюлозы с полимерным покрытием, например пленки с покрытием из поливинилдихлорида. Но целесообразны также нецеллюлозные пленки всех видов, например полипропиленовые пленки. Как правило, можно использовать композитные пленки всех видов, например комбинации пленок из гидрата целлюлозы с совместно экструдированным полипропиленом, с ориентированным полипропиленом или неориентированным полипропиленом. Помимо этого, можно использовать комбинации пленок из гидрата целлюлозы и полиэтиленовых пленок или любые комбинации пленок из гидрата целлюлозы со слоями полиамида, полиэфира, полиэтилена и/или полипропилена. Также можно использовать пленки с металлическим покрытием, например с алюминиевым слоем. Также в связи с данным изобретением можно использовать пленки с сухим покрытием и усадочные пленки. Упаковочные пленки, применяемые согласно данному изобретению, должны иметь толщину в пределах от 20 до 120 мкм. В принципе применимы все пленки, которые можно скреплять либо термосвариванием, либо которые имеют реагирующее на нажим покрытие в заделываемой области.

Данное изобретение далее описывается относительно варианта осуществления, иллюстрируемого прилагаемыми чертежами, на которых:

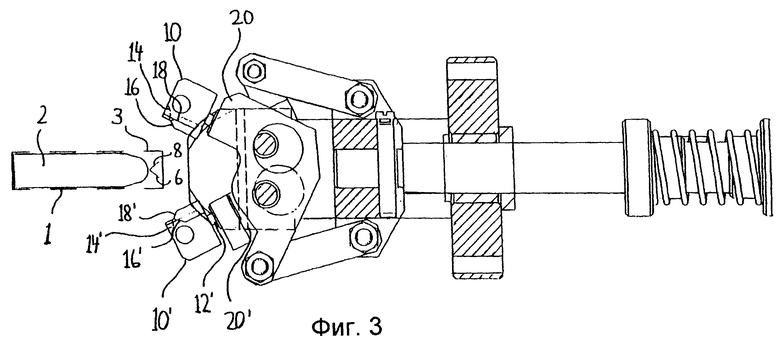

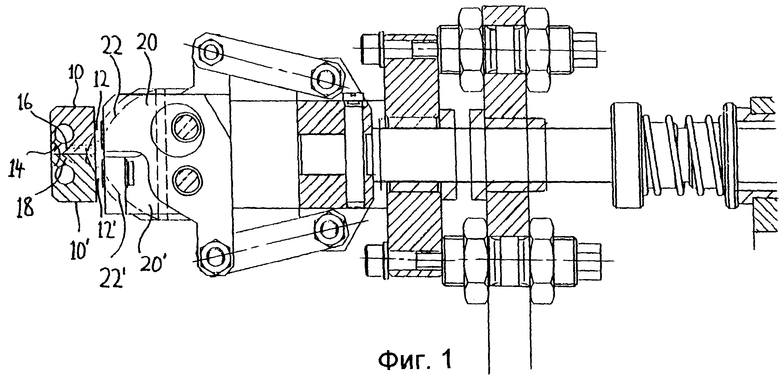

фиг.1 - схематическое изображение вида сбоку с частичным поперечным сечением захватов и их исполнительного механизма,

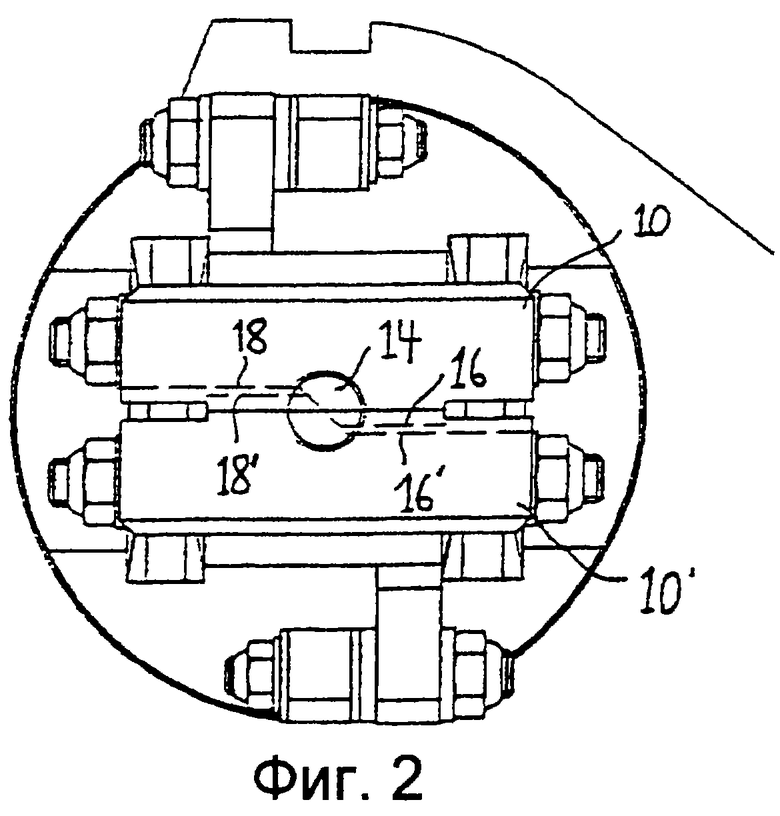

фиг.2 - вид спереди изображаемых на фиг.1 захватов в сомкнутом положении,

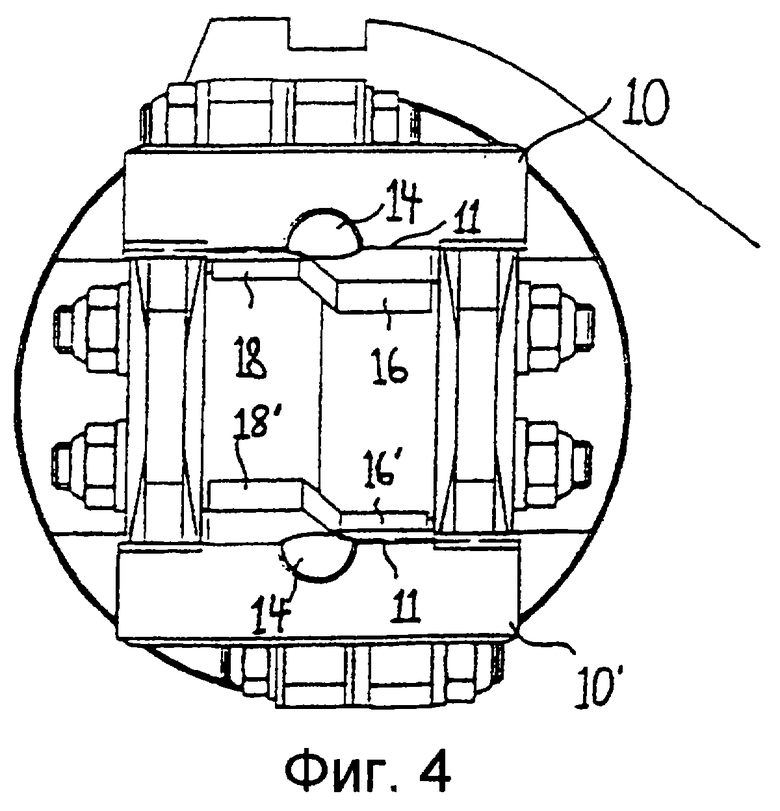

фиг.3 - схематическое изображение вида сбоку изображенных на фиг.1 захватов и их исполнительного механизма, но с разомкнутым положением захватов,

фиг.4 - вид спереди изображенных на фиг.3 захватов в разомкнутом положении,

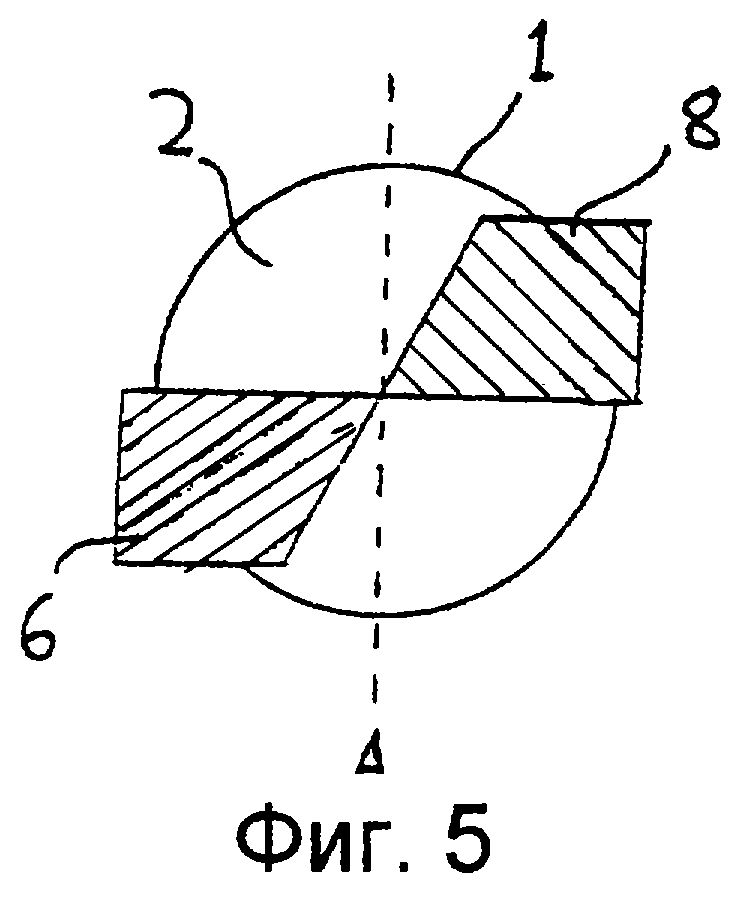

фиг.5 - схематическое изображение вида спереди упакованного изделия с двумя наклонными частями пленочного листа, сформированными на переднем конце.

В приводимом ниже подробном описании описывается только конструкция и действие захватов, так как конструкция и действие сжимающей головки, являющейся известным уровнем техники, далее не описываются. Для соединения пленок в описываемом ниже осуществлении ссылка делается на термосваривание; также могут быть использованы пленки, которые, по меньшей мере в соединяемых участках имеют покрытие реагирующего на нажим клеящего вещества, в результате чего исключается необходимость термосваривания.

Фиг.1 изображает переднюю часть установочного и исполнительного механизма для захватов 10, 10', которые изображены в сомкнутом положении. Захваты 10, 10' установлены на шарнирном элементе 20, 20' соответственно, с возможностью поворота и приводятся в действие стержневым механизмом для периодического размыкания и смыкания их. Захваты 10, 10' изображены на фиг.3 в их разомкнутом положении.

Захват 10 (10') установлен с помощью стержня 12 (12') на шарнирном элементе 20 (20'), в который за счет скользящего перемещения входит стержень 12 (12'). Пружинящее усилие воздействует на стержень 12 (12') и смещает его вперед - в выдвинутое положение, изображенное на фиг.1. Во время перемещения захватов из их разомкнутого положения, изображенного на фиг.3, в сомкнутое положение, изображенное на фиг.1, захват 10 (10') на первом этапе перемещения направляют по направляющей поверхности 22 (22'). На втором этапе перемещения захват 10 (10') отходит от направляющей поверхности 22 (22'), в результате чего захват 10 (10') при приближении к сомкнутому положению может свободно перемещаться назад, при этом стержень 12 (12') перемещается далее в шарнирный элемент 20 (20'), преодолевая смещающее усилие. За счет этого упругого монтирования захватов 10, 10' они могут перемещаться в сторону своих соответствующих шарнирных осей, т.е. вправо на фиг.1, чтобы соответствовать фактическому положению переднего конца упакованного изделия, который входит в углубление 14 захватов 10, 10'.

Еще один рычажный и стержневой механизм, изображенный на фиг.1 и 3 и используемый для периодического размыкания и смыкания шарнирных элементов 20, 20', когда новое упакованное изделие занимает свое положение, не является частью данного изобретения и здесь подробно не описывается.

Конструкция и действие захватов 10, 10' наиболее наглядно описываются со ссылкой на фиг.3 и 4. Захваты выполнены с углублением 14 в центре захватов (см. фиг.4) и поэтому изображены пунктиром на фиг.3. Углубление 14, когда захваты 10, 10' сомкнуты, имеет форму, соответствующую куполообразному переднему концу упакованного изделия 2, в результате чего захваты могут смыкаться вокруг передней концевой части упакованного изделия 2.

Углубление 14 окружают вторые захватывающие поверхности 11, 11', которые служат для сжатия упаковочной пленки вокруг передней концевой части упакованного изделия, вошедшей в углубление 14, чтобы сформировать по существу плоский второй пленочный лист.

В области захватов 10, 10', которые сжимают открытую выступающую вперед часть 3 трубки, обеспечивают несколько сжимающих поверхностей на захватах, чтобы формировать первые листовые части в части 3 упаковочной трубки, выступающей за пределы переднего конца упакованного изделия. Эти первые сжимающие поверхности состоят из расположенных друг напротив друга захватывающих поверхностей 16, 16' и 18, 18', которые симметрично расположены относительно плоскости, перпендикулярной вторым захватывающим поверхностям 11, 11'; при этом расположенные друг напротив друга захватывающие поверхности 16, 16' и 18, 18', каждая из них, формируют по существу плоскую часть 6 и 8 пленочного листа (см. фиг.3 и 5) и наклонены в противоположном направлении относительно продольной оси упакованной продукции. Таким образом, открытый выступающий вперед конец 3 упаковочной трубки сформирован этими первыми захватывающими поверхностями 16, 16', 18, 18' в двух по существу плоских первых частях 6, 8 пленочного листа, наклоненных в противоположных направлениях относительно продольной оси упакованного изделия согласно схематическому изображению вида спереди на фиг.5. Эти два противоположно наклоненных пленочных листа или “клапаны” 6 и 8 соединены наклонной промежуточной пленочной частью. Эта наклонная промежуточная пленочная часть сформирована за счет промежуточных захватывающих поверхностей 16 и 18 или 16' и 18' соответственно.

Согласно этому предпочтительному варианту осуществления две первые части 6, 8 пленочного листа сформированы на участке, выступающем за пределы передней оконечности упакованного изделия. Но в принципе может быть сформирован одиночный, по существу плоский первый пленочный лист, который предпочтительно наклонен относительно продольной оси упакованного изделия. Но предпочтительно формировать, по меньшей мере, две первые части 6, 8 пленочного листа, что позволит добиться более единообразного распределения пленочного материала, когда первые части 6, 8 пленочного листа загибают на упаковочной пленке 1 вокруг упакованного изделия 2. В принципе также можно сформировать две первые части пленочного листа.

В альтернативном варианте осуществления можно также использовать более короткие формы захватов 10, 10', которые не имеют углубления 14. В этом случае захваты будут только сжимать переднюю часть выступающей вперед части 3 упаковочной трубки, чтобы формировать сжатый пленочный лист спереди переднего конца упакованного изделия, без включения переднего конца упакованного изделия и без сжатия упаковочной пленки, окружающей передний конец упакованного изделия.

При осуществлении способа в соответствии с настоящим изобретением упаковочная трубка 1 вокруг упакованного изделия 2 имеет на первоначальном этапе согласно изображению на фиг.3 пунктиром упаковочной пленки 1 открытую переднюю концевую часть 3, которая выступает за пределы переднего конца упакованного изделия 2. Упакованное изделие 2 с окружающей открытой упаковочной трубкой 1 удерживается в нужном положении, изображенном на фиг.3, некоторым механизмом, который в данном случае не изображен. Из этого положения исполнительный механизм захватов 10, 10' перемещает захваты в замкнутое положение, изображенное на фиг.1, в результате чего передняя концевая часть упакованного изделия 2 входит в углубление 14, и выступающую вперед открытую часть 3 упаковочной трубки сжимают вместе и образуют две наклонные первые части 6, 8 пленочного листа спереди упакованного изделия 2 и вторую часть пленочного листа вокруг куполообразного переднего конца упакованного изделия.

Согласно предпочтительному варианту осуществления захватывающие поверхности 16, 16', 18, 18', 11, 11' уже заранее нагреты до того, как захваты займут замкнутое положение, чтобы ввести максимально возможное количество тепла за короткое время для обеспечения скрепления вместе первой и второй частей пленочного листа по возможности за наиболее короткое время без перегрева пленочного материала.

В следующем узле устройства, который на чертежах не изображен, упакованное изделие 2 с заделанными концевыми частями 6, 8 пленочного листа перемещается перед сжимающей головкой, которая имеет углубление, форма которого соответствует передней концевой части упакованного изделия 2. Это углубление перемещают над передней концевой частью упакованного изделия 2, чтобы загнуть первые части 6, 8 пленочного листа на упаковочную трубку 1 вокруг переднего конца упакованного изделия, при этом часть 6 пленочного листа будет загнута на нижнюю половину, а часть 8 пленочного листа будет загнута на верхнюю половину упакованного изделия 2. Когда передняя часть упакованного изделия полностью войдет в углубление, тогда вторые части пленочного листа также будут прижаты к упаковочной трубке. Стенки, окружающие углубление сжимающей головки, заранее нагревают для оплавления упаковочного пленочного материала, чтобы соединить части пленочного листа с упаковочной пленкой вокруг упакованного изделия за счет термосваривания.

Как показано на фиг.3, захваты 10, 10' упираются в направляющие поверхности 22, 22', которые направляют захваты 10, 10' во время первого этапа их смыкающегося перемещения. Направляющие поверхности 22, 22' выполнены с такой формой, что в определенный момент смыкающегося перемещения захватов 10, 10' они отходят от направляющих поверхностей, смыкаясь далее, и удерживаются смещающим усилием, воздействующим на их стержни 12, 12' в их выдвинутом положении. Достигнув окончательного этапа смыкающегося перемещения, захваты 10, 10' таким образом могут свободно перемещаться в направлении их шарнирных осей (т.е. вправо на фиг.1), преодолевая смещающее усилие. Такое упругое выполнение захватов 10, 10' обеспечивает возможность следующего: когда их углубление 14 смыкается вокруг куполообразного переднего конца упакованного изделия 2, они соответствуют фактическому положению переднего конца упакованного изделия и поэтому учитывают изменения длины упакованного изделия. При этом такое упругое исполнение захватов 10, 10' дает следующий эффект: поскольку захваты будут выполнены с возможностью небольшого перемещения назад в случае применения изделия среднего размера, поэтому в большинстве случаев захваты при смыкании вокруг упакованного изделия перемещаются немного назад, тем самым стягивая упаковочную пленку вокруг упакованного изделия и тем самым улучшая качество упаковки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ОТРЕЗКОВ ЖГУТА ИЗ ВПИТЫВАЮЩЕГО ЖИДКОСТЬ МАТЕРИАЛА | 1996 |

|

RU2194482C2 |

| СПОСОБ УПАКОВКИ ИЗДЕЛИЙ | 2004 |

|

RU2345893C2 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ОБЕРТКИ И ИЗДЕЛИЕ | 2007 |

|

RU2471463C2 |

| СХЕМА УПЛОТНЕНИЯ ДЛЯ ОБОЛОЧКИ ТАМПОНА | 2009 |

|

RU2506067C2 |

| УПАКОВАННЫЙ, ЗАКРЫТЫЙ ПЛЕНКОЙ ТАМПОН | 2004 |

|

RU2339355C2 |

| ОБОЛОЧКА ТАМПОНА | 2009 |

|

RU2523993C2 |

| ОБОЛОЧКА ТАМПОНА | 2009 |

|

RU2549970C2 |

| СПОСОБ ФОРМИРОВАНИЯ ПЕРВИЧНОЙ УПАКОВОЧНОЙ ТРУБКИ ДЛЯ ТАМПОНОВ | 2016 |

|

RU2731284C2 |

| АППЛИКАТОР ДЛЯ ТАМПОНА | 2006 |

|

RU2402998C2 |

| ТАМПОН ДЛЯ ЖЕНСКОЙ ГИГИЕНЫ | 2019 |

|

RU2808085C2 |

Настоящее изобретение относится к способу и устройству для заделки упаковочной трубки 1 вокруг по существу цилиндрического упакованного изделия 2, в частности женского гигиенического тампона. В способе согласно изобретению упаковочную трубку 1 из гибкой упаковочной пленки образуют вокруг упаковываемого изделия таким образом, что открытая часть 3 упаковочной трубки выступает за пределы свободного переднего конца упакованного изделия. Затем переднюю часть упаковочной пленки открытой выступающей вперед части 3 упаковочной трубки сжимают вместе и соединяют захватами 10, 10′, чтобы сформировать первую часть 6, 8 пленочного листа, и соединенную первую часть 6, 8 пленочного листа загибают на упаковочную трубку 1 вокруг переднего конца упакованного изделия и соединяют с ним. Изобретение позволяет осуществлять заделку упаковочной трубки путем менее сложных перемещений элементов устройства заделки, снизить расход упаковочной пленки и расширить ее ассортимент. 2 с. и 17 з.п. ф-лы, 5 ил.

| DE 1995600 U, 31.10.1968 | |||

| US 4583964 А, 22.04.1986 | |||

| US 4351692 А, 28.09.1982. |

Авторы

Даты

2004-06-20—Публикация

2000-11-10—Подача