Изобретение относится к способу получения полимеров и олигомеров, содержащих в своем составе функциональные карбонильные группы, которые с помощью известных способов могут быть далее превращены в функциональные группы других типов.

Известным способом получения функционализированных полимеров и олигомеров является их химическое модифицирование путем введения различных функциональных групп либо на стадии полимеризации (олигомеризации), либо в уже готовые полимеры и олигомеры.

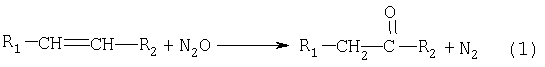

Одним из перспективных способов введения функциональных групп в полимеры, содержащие двойные углерод-углеродные связи, является их оксигенирование с помощью N2O, приводящее к превращению C=C связей в карбонильные группы С=O [Пат. РФ №2230754, C 08 F 8/06, 20.06.2004; Пат. РФ №2235102, C 08 F 8/06, 27.08.2004]:

где: R1 - углеводородный радикал, R2 - углеводородный радикал или атом водорода. Реакция проводится при температуре 50-350°С и давлении N2O 0,01-100 атм.

Известно, что закись азота способна образовывать воспламеняемые смеси с органическими соединениями [G.Panetier, A.Sicard, V symposium on Combustion, 1955, р.602]. В соответствии с вышеописанным способом для повышения взрывобезопасности процесса в реакционную смесь в качестве газа-разбавителя добавляют инертный газ, не вступающий в реакцию с N2O, например азот, аргон, гелий и т.д., либо их смесь. Однако это решение имеет тот недостаток, что инертный газ является неэффективным разбавителем и для обеспечения полной взрывобезопасности требуется применение сильно разбавленных смесей закиси азота. Так, смесь N2O+N2 становится безопасной для введения в нее любого органического вещества в любой концентрации лишь при минимальной концентрации азота 75 мол. % [Б.Б.Брандт, Л.А.Матов, А.И.Розловский, В.С.Хайлов, Хим. пром., 1960, №5, с.67-73]. Столь сильное разбавление резко снижает скорость реакции оксигенирования полимера при сохранении общего давления.

Данное изобретение решает задачу разработки взрывобезопасного способа получения полимеров или олигомеров, содержащих карбонильные функциональные группы.

Данное изобретение описывает способ получения полимеров или олигомеров, содержащих карбонильные функциональные группы С=O, в котором взрывобезопасность процесса достигается путем оксигенирования исходного полимера или олигомера, содержащего двойные углерод-углеродные связи, закисью азота - N2О при температуре 50-350°С и давлении закиси азота 0,01-100 атм в присутствии газа-разбавителя, в качестве которого используют один из алканов C1-С4 или любую их смесь.

Содержание алканов может составлять от 1 до 90 мол.% от содержания N2O. Оксигенирование полимера или олигомера можно проводить в присутствии растворителя. Полимер или олигомер может находиться в виде эмульсии (латекса). Оксигенирование можно проводить в присутствии стабилизатора, повышающего термическую стабильность полимера или олигомера. В качестве газа-разбавителя можно использовать смесь алканов C1-C4 с инертным газом, например азотом, аргоном, гелием, углекислым газом, содержащую от 1 до 90 мол.% инертного газа.

В таблице приведены минимальные концентрации алканов C1-C4 в смесях с N2O [Б.Б.Брандт, Л.А.Матов, А.И.Розловский, В.С.Хайлов. Хим. пром., 1960, №5, с.67-73], при которых дополнительное введение в эти смеси любого другого органического вещества в любой его концентрации становится взрывобезопасным. Видно, что это достигается при значительно меньшем разбавлении N2O, чем в случае азота и других инертных газов. Это позволяет при безопасном ведении процесса использовать в 2-3 раза более высокие концентрации N2O при сохранении общего давления, что дает возможность пропорционально увеличить производительность процесса.

Оксигенирование полимеров или олигомеров может осуществляться без растворителей или с применением растворителей. Полимер или олигомер могут находиться также в виде эмульсии (латекса).

Предлагаемый процесс может проводиться в присутствии стабилизаторов различного типа, применяемых для повышения стабильности полимеров и олигомеров в условиях высоких температур, ионизирующего излучения, в присутствии кислорода, озона и т.д. Стабилизаторы могут вводиться с целью влияния на некоторые характеристики оксигенированного продукта, например его молекулярную массу.

Если процесс осуществляют в присутствии растворителя, то в зависимости от химического состава и летучести последнего взрывобезопасная концентрация алкана может быть понижена по сравнению с величиной, указанной в таблице, вплоть до 1 мол.%. С другой стороны, если по какой-то причине будет признано целесообразным, то содержание алкана может быть увеличено по сравнению с величинами, приведенными в таблице, вплоть до 90 мол.% от количества N2O. Важно, что алканы C1-C4, как будет показано в последующих примерах, не подвергаются окислению в условиях реакции и, следовательно, не требуют повышенного расхода N2O и не загрязняют продукты оксигенирования полимера или олигомера.

В соответствии с данным изобретением оксигенирование полимеров или олигомеров с целью введения функциональных групп С=O закисью азота может быть осуществлено в широком интервале условий, как в статическом, так и в проточном реакторе, который может быть изготовлен из стали, титана или другого подходящего материала.

В случае статического варианта процесса в реактор-автоклав при комнатной температуре загружают полимер (олигомер) или его смесь с растворителем, а также, по усмотрению, стабилизатор. Затем в реактор подают алкан-разбавитель и закись азота. При необходимости в качестве разбавителя используют смесь алканов, содержащую два или более алкана C1-C4. В качестве разбавителя также могут быть использованы алканы C1-C4 в смеси с инертными газами (азот, аргон, гелий, углекислый газ и другие) при содержании в смеси инертного газа от 1 до 90 мол.%. Количество закиси азота подбирают таким образом, чтобы ее давление при температуре реакции составляло 0.01-100 атм. Концентрацию алкана подбирают таким образом, чтобы она не превышала 90 мол.% от концентрации N2O. После этого реактор закрывают и нагревают до температуры реакции в области 50-350°С. Время реакции составляет от нескольких минут до нескольких десятков часов в зависимости от условий ее проведения, а также требований, предъявляемых к показателям процесса.

После окончания реакции реактор охлаждают, измеряют давление и анализируют конечный состав газовой фазы методом газовой хроматографии. Исходя из количества азота, образовавшегося по реакции (1), рассчитывают количество кислорода, введенного в полимер (олигомер). Количество введенного кислорода также может быть рассчитано из данных ИК-спектроскопии или ЯМР.

Полученный таким образом полимер или олигомер, содержащий карбонильные группы, с помощью известных способов, направленных на модифицирование карбонильной группы (гидрирование, хлорирование, сульфатирование и т.д.), может быть превращен в полимер или олигомер, содержащий функциональные группы других типов, таких как ОН, Cl, HSO3, С=N и т.д.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1.

В примере используют полиэтилен с молекулярной массой 960, который в среднем содержит 12 терминальных двойных связей RCH=CH2 на 1000 атомов углерода. В реактор из нержавеющей стали объемом 100 см3 с мешалкой (фирма Parr) загружают 5 г указанного полиэтилена и 60 см3 толуола в качестве растворителя. В реактор подают смесь закиси азота и метана состава 60 мол. % N2O+40 мол. % СН4, что соответствует максимальной концентрации N2O при условии полной взрывобезопасности реакционной системы (таблица). Давление в реакторе доводят до 25 атм. Реактор герметично закрывают, нагревают до 250°С и выдерживают при этой температуре в течение 12 ч. Давление закиси азота при температуре реакции составляет 42 атм.

Количество терминальных С=С связей в полиэтилене определяют из интенсивности полос поглощения 909 и 990.6 см-1. Уменьшение интенсивности полосы 909 см-1 в оксигенированном полиэтилене соответствует превращению 80% С=С связей. Одновременно в спектре появляется новая интенсивная полоса 1723 см-1, которая соответствует колебаниям С=O групп, введенных в полимер. Согласно хроматографическому анализу газовой фазы окисления метана не происходит. Количество кислорода, введенного в полимер, составляет 0,9 мас.%.

Пример 2 (сравнительный). Аналогичен примеру 1, с тем отличием, что для разбавления закиси азота вместо метана используют азот и в реактор подают смесь состава: 25 мол.% N2O+75 мол.% N2, что соответствует максимальной концентрации N2O при условии полной взрывобезопасности реакционной системы. Давление закиси азота при температуре реакции составляет 14 атм.

Согласно ИК-спектрам обработка полиэтилена данной смесью N2O и N2 приводит к уменьшению количества С=С связей на 27%. Количество кислорода, введенного в полимер, составляет 0,3 мас.%. То есть глубина оксигенирования полиэтилена во взрывобезопасных условиях с применением азота в 3 раза ниже, чем в предыдущем примере с метаном.

Пример 3. В примере используют полибутадиеновый каучук. В реактор из нержавеющей стали объемом. 100 см3 с мешалкой (фирма Parr) загружают 5 г указанного полимера и 60 см3 бензола в качестве растворителя. В реактор подают смесь закиси азота с этаном состава: 68 мол.% N2O+32 мол.% С2Н6, что соответствует максимальному содержанию N2O в этой смеси при обеспечении полной взрывобезопасности реакционной системы (таблица). Давление доводят до 30 атм. Процесс осуществляют при 250°С в течение 12 ч. Давление закиси азота при температуре реакции составляет 55 атм.

Согласно ИК-спектрам обработка данной смесью закиси азота приводит к уменьшению интенсивности полос 1655, 994 и 912 см-1, относящихся к связям С=С полимера, и одновременному появлению новой интенсивной полосы при 1710 см-1, которая указывает на образование карбонильных групп С=O. Количество введенного в каучук кислорода составляет 9,5 мас.%. Никаких продуктов окисления этана не обнаруживается.

Пример 4 (сравнительный). Аналогичен примеру 3 с тем отличием, что для разбавления закиси азота вместо этана используют азот и в реактор подают смесь состава: 25 мол.% N2O+75 мол.% N2. Давление закиси азота при температуре реакции составляет 40 атм.

Согласно хроматографическому анализу при обработке данной смесью происходит введение кислорода в каучук в количестве 3,2 мас. %, то есть почти в 3 раза меньше, чем в примере 3 в присутствии этана.

Пример 5. Аналогичен примеру 4 с тем отличием, что вместо азота используют пропан и в реактор подают смесь состава: 75 мол.% N2O+25 мол.% С3Н8, что соответствует максимальному содержанию N2O в этой смеси при обеспечении полной взрывобезопасности реакционной системы (таблица). В качестве растворителя используют циклогексан. Давление закиси азота при температуре реакции составляет 70 атм.

В результате опыта количество кислорода, введенное в каучук, составляет 11,9 мас.%, то есть в 3,7 раза больше, чем в сравнительном примере 4. Никаких продуктов окисления пропана не обнаруживается.

Пример 6. Аналогичен примеру 3 с тем отличием, что вместо полибутадиенового каучука в реактор загружают 5 г олигобутадиена (жидкий каучук). В результате опыта количество кислорода, введенного в олигомер, составляет 10,5 мас.%. Никаких продуктов окисления этана не обнаружено.

Пример 7. Аналогичен примеру 6 с тем отличием, что вместо олигобутадиена в реактор загружают олигомер (жидкий каучук) бутадиен-стирольного состава. В результате опыта количество кислорода, введенного в олигомер, составляет 9,7 мас.%. Никаких продуктов окисления этана не обнаружено.

Пример 8. Аналогичен примеру 6 с тем отличием, что в реактор дополнительно загружают 0,15 г стабилизатора N-фенил-2-нафтиламина (неозон-Д). В результате опыта количество кислорода, введенного в олигомер, составляет 9 мас.%. Никаких продуктов окисления пропана или стабилизатора не обнаружено.

Пример 9. Аналогичен примеру 5 с тем отличием, что в реактор дополнительно загружают 0,1 г стабилизатора N-фенил-2-нафтиламина (неозон-Д). В результате опыта количество кислорода, введенного в каучук, составляет 10,5 мас.%. Никаких продуктов окисления пропана или стабилизатора не обнаружено.

Пример 10. Аналогичен примеру 9 с тем отличием, что в качестве стабилизатора вводят 0,25 г 2,6-ди-трет-бутилфенола. В результате опыта количество кислорода, введенного в каучук, составляет 10 мас.%. Никаких продуктов окисления пропана или стабилизатора не обнаружено.

Пример 11. Аналогичен примеру 4 с тем отличием, что вместо азота используют смесь этана и пропана и в реактор подают смесь состава: 71 мол.% N2O+10 мол.% С2Н6+19 мол.% С3Н8, что соответствует максимальному содержанию N2O в этой смеси при обеспечении полной взрывобезопасности реакционной системы. В качестве растворителя используют мезитилен. Давление закиси азота при температуре реакции составляет 65 атм.

В результате опыта количество кислорода, введенное в каучук, составляет 10,5 мас.%, что в 3,3 раза больше, чем в сравнительном примере 4. Никаких продуктов окисления этана и пропана не обнаруживается.

Пример 12. Аналогичен примеру 3 с тем отличием, что опыт проводят без растворителя, для чего в реактор загружают 5 г указанного полимера. В реактор подают смесь закиси азота с бутаном состава: 70 мол.% N2О+30 мол.% С4Н10, что соответствует полной взрывобезопасности реакционной смеси (таблица). Давление доводят до 40 атм. Процесс осуществляют при 160°С в течение 12 ч. Давление закиси азота при температуре реакции составляет 43 атм.

В результате опыта количество кислорода, введенное в каучук, составляет 2,5 мас.%. Никаких продуктов окисления бутана не обнаруживается.

Пример 13. Аналогичен примеру 12 с тем отличием, что вместо полибутадиенового каучука в реактор загружают 10 г бутадиен-стирольного каучука в виде латекса. В результате опыта количество кислорода, введенного в полимер, составляет 2,1 мас.%. Никаких продуктов окисления бутана не обнаружено.

Пример 14. Аналогичен примеру 12 с тем отличием, что для разбавления закиси азота вместо бутана используют смесь бутана и аргона, содержащую 50 мол.% аргона. Для этого в реактор подают смесь состава: 66 мол.% N2O+17 мол.% С4Н10+17 мол.% Ar, что соответствует полной взрывобезопасности реакционной смеси. Давление закиси азота при температуре реакции составляет 41 атм.

В результате опыта количество кислорода, введенное в каучук, составляет 2,3 мас.%. Никаких продуктов окисления бутана не обнаруживается.

Пример 15 (сравнительный). Аналогичен примеру 12 с тем отличием, что для разбавления закиси азота вместо бутана используют аргон и в реактор подают смесь состава: 25 мол.% N2O+75 мол.% Ar. Давление закиси азота при температуре реакции составляет 15 атм.

В результате опыта количество кислорода, введенное в каучук, составляет 0,9 мас.%, что в 2,8 раз меньше, чем в примере 12 в присутствии бутана.

Пример 16. Аналогичен примеру 1, с тем отличием, что в реактор дополнительно загружают 0,15 г стабилизатора N-фенил-2-нафтиламина (неозон-Д).

Количество терминальных С=С связей в полиэтилене определяют из интенсивности полос поглощения 909 и 990.6 см-1. Уменьшение интенсивности полосы 909 см-1 в оксигенированном полиэтилене соответствует превращению 80% С=С связей. Одновременно в спектре появляется новая интенсивная полоса 1723 см-1, которая соответствует колебаниям С=O групп, введенных в полимер. Согласно хроматографическому анализу газовой фазы окисления метана не происходит. Количество кислорода, введенного в полимер, составляет 0,9 мас.%.

Таким образом, из примеров видно, что при обеспечении полной взрывобезопасности путем использования в качестве газа-разбавителя алканов достигается более глубокая степень оксигенирования, чем в случае использования инертных газов при прочих равных условиях. Примеры показывают также, что в условиях реакции алканы C1-C4 не подвергаются окислению и не дают каких-либо продуктов, загрязняющих полимер или олигомер. Проведение процесса возможно в присутствии добавок-стабилизаторов, повышающих стабильность полимера или олигомера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ, СОДЕРЖАЩИХ ФУНКЦИОНАЛЬНЫЕ ГРУППЫ | 2004 |

|

RU2283849C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ ПОЛИКЕТОНОВ | 2007 |

|

RU2350626C1 |

| СПОСОБ ВВЕДЕНИЯ КАРБОНИЛЬНЫХ ГРУПП В ПОЛИМЕРЫ | 2003 |

|

RU2230754C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОЛИМЕРОВ, СОДЕРЖАЩИХ ДВОЙНЫЕ УГЛЕРОД-УГЛЕРОДНЫЕ СВЯЗИ | 2003 |

|

RU2235102C1 |

| СПОСОБ ОЖИЖЕНИЯ РЕЗИН И РЕЗИНОСОДЕРЖАЩИХ ОТХОДОВ | 2007 |

|

RU2362795C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНИЛЬНЫХ СОЕДИНЕНИЙ С-С | 2015 |

|

RU2570818C1 |

| Способ получения высокооктановых компонентов из олефинов каталитического крекинга | 2015 |

|

RU2609264C1 |

| СПОСОБ МОДИФИКАЦИИ РЕЗИНОВЫХ СМЕСЕЙ И РЕЗИН | 2007 |

|

RU2345101C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОЦИКЛИЧЕСКИХ КЕТОНОВ С-С | 2002 |

|

RU2227136C2 |

| СПОСОБ МОДИФИКАЦИИ РЕЗИНОВЫХ СМЕСЕЙ И РЕЗИН | 2009 |

|

RU2414486C2 |

Изобретение относится к способу получения полимеров или олигомеров, содержащих в своем составе карбонильные функциональные группы. Описан способ получения полимеров или олигомеров, содержащих функциональные карбонильные группы, путем оксигенирования двойных связей С=С полимеров и олигомеров с помощью закиси азота в присутствии в качестве газа-разбавителя одного из алканов C1-C4 или их смеси с последующим возможным превращением карбонильных групп в функциональные группы другого типа. Процесс может проводиться в присутствии стабилизаторов, повышающих термическую стабильность полимеров или олигомеров. Технический результат - увеличение производительности процесса при обеспечении полной взрывобезопасности. 5 з.п. ф-лы, 1 табл.

| ХИМИЧЕСКАЯ ПРОМЫШЛЕННОСТЬ | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| БРАНДТ Б.Б | |||

| и др | |||

| Взрывоопасность смесей окислов азота с горючими газами и парами | |||

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

| СПОСОБ ВВЕДЕНИЯ КАРБОНИЛЬНЫХ ГРУПП В ПОЛИМЕРЫ | 2003 |

|

RU2230754C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОЛИМЕРОВ, СОДЕРЖАЩИХ ДВОЙНЫЕ УГЛЕРОД-УГЛЕРОДНЫЕ СВЯЗИ | 2003 |

|

RU2235102C1 |

| DE 10055646 A1, 16.05.2002 | |||

| US 6005144 A1, 21.12.1999. | |||

Авторы

Даты

2006-07-20—Публикация

2004-12-16—Подача