Изобретение относится к черной металлургии, конкретно к сталеплавильному производству, и может быть использовано в конвертерных и мартеновских цехах при внепечной обработке стали в ковше.

Известен способ производства стали с пониженной прокаливаемостью, включающий ее выплавку из марганцовистого передельного чугуна в мартеновской печи, выпуск в ковш с одновременным раскислением алюминием и корректировкой химического состава подачей легирующих сплавов (ферротитан, ферросилиций) по мере наполнения ковша от 1/3 до 2/3 его объема [1].

Недостаток известного способа состоит в том, что при выплавке стали из марганцовистого чугуна происходят потеря марганца и ухудшение качества стали.

Известен также способ производства стали, согласно которому выпущенную из мартеновской печи сталь обрабатывают на установке печь-ковш донной продувкой аргоном с одновременной корректировкой химического состава стали добавками алюминия, ферромарганца, ферросилиция и других ферросплавов. Корректировку осуществляют кусковыми ферросплавами фракции от 5 до 30 мм, а расход аргона при продувке составляет до 15 м3/ч [2].

Недостатки известного способа состоят в том, что в процессе подачи кусковых ферросплавов в ковш с одновременной донной продувкой аргоном происходит вынос ферросплавов в верхнюю часть ковша. Это приводит к перерасходу ферросплавов и ухудшению качества стали.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ производства стали, включающий ее выплавку в кислородном конвертере, выпуск в сталеразливочный ковш, корректировку химического состава подачей легирующих сплавов (мелкокусковых ферросплавов), содержащих кремний, марганец и хром, и донную продувку ковша аргоном с расходом 0,1-3,0 м3/т [3] - прототип.

Недостатки известного способа состоят в том, что раздельная подача в расплав стали мелкокусковых высококонцентрированных ферросплавов с одновременной донной продувкой аргоном сопровождается выносом их в верхнюю часть ковша, что приводит к повышению расхода ферросплавов, ухудшению гомогенности состава и качества стали.

Техническая задача, решаемая изобретением, состоит в улучшении качества стали и экономии марганца.

Для решения поставленной технической задачи в известном способе производства стали, включающем ее выплавку в сталеплавильном агрегате, выпуск в сталеразливочный ковш, корректировку химического состава подачей легирующих материалов, содержащих кремний, марганец, хром, и донную продувку металла в ковше инертным газом, согласно изобретению в качестве легирующего материала используют стальной лом в кусках массой 2-15 кг, содержащий, мас.%:

Кремний 0,3-1,5

Марганец 9,0-20,5

Хром 0,2-1,0

Железо и примеси Остальное

в количестве 1,5-4,0% от массы выплавленной стали, при этом подачу стального лома осуществляют тремя равными порциями по мере выпуска в ковш 1/3, 2/3 и всей выплавленной стали.

Возможен также вариант выполнения способа производства стали, согласно которому температуру выпуска стали в ковш поддерживают в пределах 1650-1670°С, а продувку ковша ведут с удельным расходом инертного газа 0,016-0,056 м3/ч·т.

Сущность изобретения состоит в следующем. Подача в ковш стального лома в количестве 1,5-4,0% от массы выплавленной стали позволяет провести одновременное раскисление и легирование стали кремнием, марганцем и хромом. Благодаря подаче стального лома фракцией 2-15 кг равномерно, в три стадии, по мере выпуска расплава с температурой 1650-1670°С в ковш и оптимальной концентрации в ней легирующих элементов улучшается равномерность состава расплава в ковше. Процесс растворения стального лома указанного химического состава осуществляется по экзотермической реакции с выделением избыточного тепла, что компенсирует потерю тепла на нагрев кусков до их расплавления. Последующая донная продувка ковша аргоном с удельным расходом 0,016-0,056 м3/ч·т обеспечивает гомогенизацию расплава в ковше по составу, причем легирующие элементы не выносятся газом в верхнюю часть ковша. Помимо этого, хром, являясь упрочняющим элементом, обеспечивает получение равнопрочной стали при пониженном содержании в ней марганца. Все это позволяет уменьшить расход марганца на раскисление и легирование стали, улучшить ее качество.

Экспериментально установлено, что при массе кусков менее 2 кг или их количестве менее 1,5% от массы стали, продувка инертным газом приводит к вытеснению их в верхнюю часть ковша и неравномерности химического состава по его объему. Увеличение массы кусков более 15 кг или их количества более 4% от массы стали замедляет процесс их усвоения расплавом, что приводит к необходимости его подогрева и дополнительным энергозатратам.

При содержании кремния менее 0,3%, марганца менее 10% и хрома менее 0,2% ухудшаются раскисленность стали и ее механические свойства, расплав в ковше теряет температуру при добавлении стальных кусков. Увеличение содержания кремния более 1,5%, марганца более 20% и хрома более 1,0% приводит к перерасходу легирующих элементов, ухудшению гомогенности состава стали в ковше. Это, в свою очередь, потребует более интенсивной и длительной продувки инертным газом, приведет к потере температуры расплава.

Подача стального лома в сталеразливочный ковш за два этапа ухудшает равномерность состава расплава в ковше. При увеличении количества этапов до 4 расход марганца не уменьшается, а происходит лишь увеличение трудоемкости процесса, что нецелесообразно.

При температуре выпуска стали в ковш ниже 1650°С затрудняются процессы внепечной обработки, требуется ее дополнительный подогрев после раскисления и легирования. Повышение температуры более 1670°С требует интенсивного охлаждения расплава в ковше по условиям ее разливки, вследствие чего нецелесообразно.

Продувка с удельным расходом инертного газа менее 0,016 м3/ч·т не позволяет качественно рафинировать и раскислить расплав в ковше. Увеличение удельного расхода инертного газа более 0,056 м3/ч·т приводит к переохлаждению расплава и требует его дополнительного подогрева.

Пример реализации способа

Выплавку стали марки 35 для последующей сортовой прокатки в шестигранник проводят в двухванной мартеновской печи. Жидкий передельный чугун подают из доменного цеха. Стальная часть шихты состоит из вторичных черных металлов и оборотного лома. В качестве флюса используют известняк в количестве 25 т на плавку.

Выплавленную сталь доводят в печи и при температуре Тв=1660°С начинают выпускать в сталеразливочный ковш емкостью М=270 т. После выпуска первых 90 т, что соответствует 1/3 от всей М массы выплавленной стали, в сталеразливочный ковш заваливают 2,43 т стального лома в кусках массой q=8,5 кг следующего химического состава, мас.%:

Кремний 0,9

Марганец 15,0

Хром 0,6

Железо и примеси Остальное

Затем в ковш выпускают из мартеновской печи еще 90 т стали, доводя ее массу в ковше до 2/3 от всей выплавленной стали, и вновь заваливают 2,43 т того же стального лома. После этого в ковш выпускают оставшиеся 90 т выплавленной стали и вновь заваливают 2,43 т стального лома фракцией q=8,5 кг.

Общее количество стального лома в кусках, равномерно загруженного в сталеразливочный ковш, составляет 2,43 т × 3=7,29 т, что соответствует Q=2,7% от общей массы выплавленной стали.

В дальнейшем сталеразливочный ковш устанавливают на стенд и осуществляют донную продувку стали аргоном с удельным расходом А=0,036 м3/ч·т.

После завершения продувки аргоном готовую сталь марки 35 разливают в слитки и используют для производства сортового проката (шестигранника).

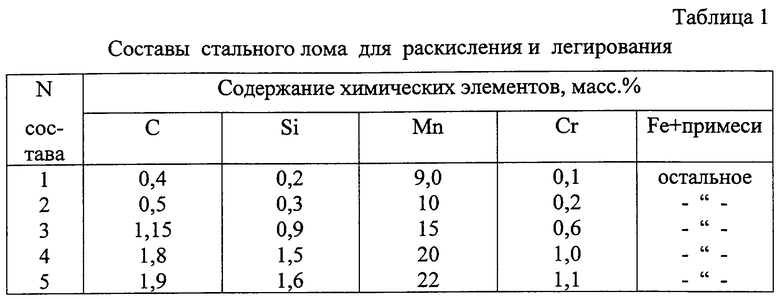

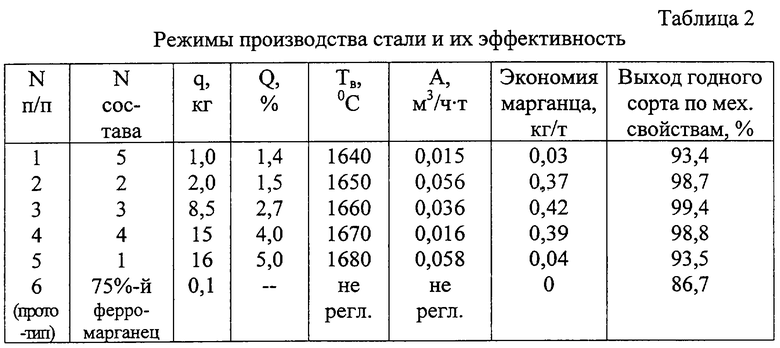

В табл.1 дан химический состав стального лома, используемого для раскисления и легирования расплава в сталеразливочном ковше. В табл.2 приведены варианты реализации способа и показатели их эффективности.

Из табл.1 и 2 следует, что при реализации предложенного способа (варианты 2-4) достигаются экономия марганца и улучшение качества стали, о чем свидетельствует максимальный выход годного сортового проката. В случаях запредельных значений заявленных параметров (варианты 1 и 5) и реализации способа-прототипа (с использованием только ферромарганца) имеют место снижение экономии марганца в кг на тонну стали и ухудшение качества сортового проката.

Технико-экономические преимущества предложенного способа состоят в том, что при вводе в сталеразливочный ковш кусков массой 2-15 кг из стального лома предложенного состава в количестве 1,5-4,0% от массы расплава за три этапа по мере выпуска расплава из печи в ковш обеспечиваются наиболее полное усвоение марганца, одновременное раскисление расплава и его легирование хромом. За счет этого достигается экономия марганца и улучшается качество стали.

Дополнительно повысить степень использования марганца и качество стали позволяет продувка металла в ковше инертным газом с удельным его расходом 0,016-0,056 м3/ч·т при температуре расплава 1650-1670°С.

В качестве базового объекта при расчете экономической эффективности предложенного способа принята технология производства стали в ОАО “Северсталь”. Дополнительная прибыль за счет снижения затрат на ферромарганец составит 4,7 руб на тонну стали.

Источники информации

1. Патент Российской Федерации №2164536, МПК С 21 С 5/04, 7/06, 2001 г.

2. Внепечная обработка стали с нагревом ее на установке “печь-ковш”. Технологическая инструкция ТИ 105-СТ.М-10-99. ОАО “Северсталь”, г. Череповец, 1999 г., с.4-9.

3. В.Г.Воскобойников и др. Общая металлургия. М., Металлургия, 1998 г., с.282-285, 612-613 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| Способ производства стали | 1982 |

|

SU1057554A1 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2415180C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ПОСЛЕДУЮЩЕЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ В ЗАГОТОВКУ МАЛОГО СЕЧЕНИЯ | 2011 |

|

RU2460807C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ, МИКРОЛЕГИРОВАННОЙ АЗОТОМ | 2008 |

|

RU2389801C2 |

| СПОСОБ И ШИХТА ДЛЯ ПРОИЗВОДСТВА КОНСТРУКЦИОННОЙ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ | 2007 |

|

RU2363736C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ МЕТАЛЛОКОРДА | 2003 |

|

RU2265064C2 |

| СПОСОБ ВЫПЛАВКИ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ И РЕГЛАМЕНТИРОВАННОЙ ПРОКАЛИВАЕМОСТИ | 2010 |

|

RU2451090C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2001 |

|

RU2205880C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2008 |

|

RU2362810C1 |

Изобретение относится к черной металлургии, конкретнее к внепечной обработке конвертерной, мартеновской стали в ковше. Технический результат – улучшение качества стали и экономия марганца. Способ включает выплавку стали, выпуск в ковш и корректировку химического состава подачей легирующих материалов, содержащих кремний, марганец, хром, и донную продувку металла в ковше инертным газом. В качестве легирующего материала используют стальной лом в кусках массой 2-15 кг, содержащий, масс.%: кремний 0,3-1,5; марганец 9,0-20,5; хром 0,2-1,0; железо и примеси – остальное, в количестве 1,5-4,0% от массы выплавленной стали. Подачу стального лома осуществляют тремя равными порциями по мере выпуска металла в ковш 1/3, 2/3 и всей выплавленной стали. Желательно, температуру выпуска стали в ковш поддерживать в пределах 1650-1670°С, а продувку металла в ковше вести с удельным расходом инертного газа 0,016-0,056 м3/ч·т. В качестве инертного газа возможно использование аргона. 2 з.п. ф-лы, 2 табл.

Кремний 0,3-1,5

Марганец 9,0-20,5

Хром 0,2-1,0

Железо и примеси Остальное

в количестве 1,5-4,0% от массы выплавленной стали, при этом подачу стального лома осуществляют тремя равными порциями по мере выпуска металла в сталеразливочный ковш 1/3, 2/3 и всей выплавленной стали.

| ВОСКОБОЙНИКОВ В.Г | |||

| и др | |||

| Общая металлургия | |||

| - М.: Металлургия, 1998, с.282-285, 612 и 613 | |||

| Способ производства стали | 1981 |

|

SU969750A1 |

| СПОСОБ ПРОИЗВОДСТВА В МАРТЕНОВСКОЙ ПЕЧИ КОНСТРУКЦИОННОЙ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ | 2000 |

|

RU2164536C1 |

| RU 2055910 C1, 10.03.1996 | |||

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ В КОВШЕ | 1992 |

|

RU2048536C1 |

| Экзотермический брикет для прямого легирования стали марганцем | 1983 |

|

SU1079682A1 |

| Способ легирования стали | 1989 |

|

SU1678852A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| US 4564390, 14.01.1986. | |||

Авторы

Даты

2004-06-20—Публикация

2003-01-20—Подача