Изобретение относится к черной металлургии и может быть использовано при внепечной обработке высококачественных марок стали.

Известен способ внепечной обработки металла в ковше, при котором количество вводимых марганца и кремния зависит от содержания углерода в стали и взаимосвязано между собой при регламентации присадок алюминия в ковш.

Недостатком этого способа является повышенная загрязненность металла неметаллическими включениями сложного состава (патент РФ 2026366, кл. С 21 С 7/06, 1995).

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ производства стали, по которому металл выпускают в ковш без шлака, раскисляют алюминием и после выпуска 70-90% плавки легируют кремнием, а затем раскисляют шлак силикокальцием и продувают расплав аргоном в пульсирующем режиме (авторское свидетельство СССР 1057554, кл. С 21 С 5/52, 1983).

Этот способ использован в качестве прототипа.

Недостатком прототипа является относительно высокое содержание в металле кислорода перед вводом кремния, что не гарантирует низкий уровень загрязненности неметаллическими включениями и снижает эксплуатационные свойства стали.

В основу изобретения поставлена задача обеспечить получение гарантированного низкого уровня загрязненности стали неметаллическими включениями, в том числе силикатного типа, за счет оптимизации процессов раскисления и легирования металла.

Для этого в способе производства стали, включающем расплавление шихты, проведение окислительного периода, выпуск металла из печи в ковш с отсечкой окислительного шлака, раскисление алюминием, легирование кремнием и продувку аргоном, согласно изобретению раскисление алюминием проводят последовательно в два этапа, причем первую присадку алюминия осуществляют в процессе выпуска плавки в количестве, определяемом из выражения:  где М - количество алюминия, кг/т; С - содержание углерода перед выпуском плавки, мас.%; А - коэффициент, равный 2,2-2,5 кг/т; а вторую порцию алюминия вводят по окончании выпуска при перемешивании расплава продувкой аргоном с расходом 0,10-0,20 м3/т•ч до достижения активности кислорода в металле 5-10 ppm, после чего металл легируют кремнийсодержащими материалами, увеличивая расход аргона на 0,005-0,015 м3/т•ч на каждый 1 кг/т присаженных ферросплавов.

где М - количество алюминия, кг/т; С - содержание углерода перед выпуском плавки, мас.%; А - коэффициент, равный 2,2-2,5 кг/т; а вторую порцию алюминия вводят по окончании выпуска при перемешивании расплава продувкой аргоном с расходом 0,10-0,20 м3/т•ч до достижения активности кислорода в металле 5-10 ppm, после чего металл легируют кремнийсодержащими материалами, увеличивая расход аргона на 0,005-0,015 м3/т•ч на каждый 1 кг/т присаженных ферросплавов.

Проведенными опытными плавками установлено, что наилучшие результаты по чистоте металла по неметаллическим включениям достигаются при введении кремнийсодержащих ферросплавов в металл, раскисленный алюминием до уровня 5-10 ppm. Ввод кремния при более высокой активности кислорода приводит к возрастанию содержания неметаллических включений браковочного уровня в готовом металле. Достижение активности кислорода менее 5 ppm требует применения значительного количества алюминия без повышения чистоты металла.

Единовременная присадка алюминия в ковш не обеспечивает выполнение поставленной задачи вследствие колебания величины активности кислорода в стали перед вводом ферросплавов от плавки к плавке в более широком диапазоне, что может приводить к забракованию плавки по неметаллическим включениям.

Раскисление металла алюминием в соответствии с предложенным режимом обеспечивает получение требуемого уровня раскисленности стали перед присадкой кремния.

Формула для определения расхода алюминия, присаживаемого в ковш в процессе выпуска, получена опытным путем в результате обработки экспериментальных данных в зависимости от массовой доли углерода в стали, характеризующей уровень его оксиленности. Диапазон изменения коэффициента А в пределах 2,2-2,5 кг/т объясняется закономерностями усвоения алюминия при раскислении стали. При меньших значениях не будет обеспечиваться гарантированное связывание кислорода в металле. При больших значениях будет происходить перерасход алюминия.

Продувка аргоном с интенсивностью 0,10-0,20 м3/т•ч в течение ввода второй порции алюминия необходима для равномерного его распределения и гарантированного обеспечения концентрации активного кислорода в стали в установленных пределах по всему объему металла. При интенсивности менее 0,1 м3/т•ч не достигается необходимая степень усреднения металла. При интенсивности более 0,2 м3/т•ч наблюдается перерасход аргона.

Такую же цель преследуют при увеличении расхода аргона на 0,005-0,015 м3/т•ч на каждый 1 кг/т присаженных ферросплавов. Повышение расхода газа менее чем на 0,005 м3/тZ•ч на каждый 1 кг/т не обеспечивает равномерного распределения кремния по объему металла, а увеличение более чем на 0,015 м3/т•ч на каждый 1 кг/т приводит к росту количества экзогенных включений в стали.

Дифференцированный расход аргона, в зависимости от массы присаженных ферросплавов, позволяет избежать его перерасхода при достижении заданного качества.

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения. Способ осуществляют следующим образом.

Выплавляли сталь марки 20К (котельная). В 150-т дуговой печи с эркерным выпуском осуществляли расплавление шихты, проведение окислительного периода и нагрев металла. Полупродукт с содержанием 0,08 мас.% углерода выпускали из печи без шлака в ковш, оборудованный двумя пористыми пробками. Во время выпуска в ковш присаживали шлакообразующие материалы и 1,05 кг/т алюминия. Далее металл передавали на установку печь-ковш для доводки по химсоставу и температуре. На установке печь-ковш металл обрабатывали алюминиевой проволокой, вводимой с помощью трайбаппарата, при непрерывном перемешивании продувкой аргоном с расходом 0,12 м3/т•ч. При получении величины активности кислорода в металле 8,3 ppm, фиксируемой датчиком контроля активности, ввод алюминиевой проволоки прекращали. В металл присаживали силикомарганец и ферросилиций в количестве 500 и 800 кг соответственно, что составляет 8,7 кг/т. С началом ввода ферросплавов расход аргона на продувку повышали на 0,01 м3/т•ч на каждый 1 кг/т введенных ферросплавов. По окончании внепечной обработки металл разливали непрерывным способом.

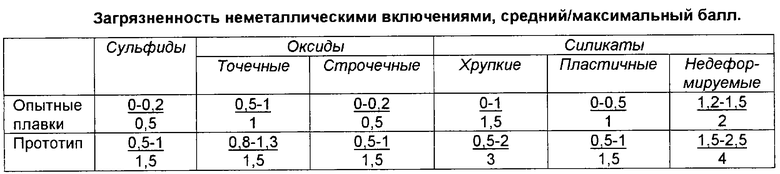

Контроль качества труб по ГОСТ 1778-70, изготовленных из металла, выплавленного в соответствии с предлагаемым способом, показал высокую степень чистоты по неметаллическим включениям. Результаты контроля качества труб опытных плавок и плавок по способу-прототипу приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПОДШИПНИКОВОЙ СТАЛИ | 1995 |

|

RU2095429C1 |

| СПОСОБ ВЫПЛАВКИ И ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2006 |

|

RU2343207C2 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 1995 |

|

RU2101367C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 1998 |

|

RU2148659C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2008 |

|

RU2374330C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2008 |

|

RU2366724C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ МЕТАЛЛОКОРДА | 2003 |

|

RU2265064C2 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В КОВШЕ | 2009 |

|

RU2398890C1 |

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

Изобретение может быть использовано в черной металлургии при производстве высококачественных марок стали. Технический результат - получение низкого уровня загрязненности металла неметаллическими включениями, в том числе силикатного типа, за счет оптимизации процессов раскисления и легирования металла. Способ включает раскисление металла алюминием двумя порциями. Первую порцию вводят в процессе выпуска плавки в количестве, определяемом из выражения М=А/(1+15•С), где М - масса алюминия, кг/т; С - содержание углерода перед выпуском, мас.%; А - коэффициент, равный 2,2-2,5 кг/т. Вторую порцию Al вводят после выпуска при перемешивании аргоном с расходом 0,1-0,2 м3/т•ч до достижения активности кислорода в металле 5-10 ppm. После чего металл легируют кремнийсодержащими ферросплавами. Расход аргона при этом увеличивают на 0,005-0,015 м3/т•ч на каждый 1 кг/т присаженных ферросплавов. 1 табл.

Способ производства стали, включающий расплавление шихты, проведение окислительного периода, выпуск металла из печи в ковш с отсечкой окислительного шлака, раскисление алюминием, легирование кремнием и продувку аргоном, отличающийся тем, что раскисление алюминием проводят последовательно в два этапа, причем первую присадку алюминия осуществляют в процессе выпуска плавки в количестве, определяемом из выражения

где М - количество алюминия, кг/т;

С - содержание углерода перед выпуском плавки, мас.%;

А - коэффициент, равный 2,2-2,5 кг/т,

а вторую порцию алюминия вводят по окончании выпуска при перемешивании расплава продувкой аргоном с расходом 0,10-0,20 м3/т•ч до достижения активности кислорода в металле 5-10 ppm, после чего металл легируют кремнийсодержащими ферросплавами, увеличивая расход аргона на 0,005-0,015 м3/т•ч на каждый 1 кг/т присаженных ферросплавов.

| Способ производства стали | 1982 |

|

SU1057554A1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1999 |

|

RU2154678C1 |

| СПОСОБ ЛЕГИРОВАНИЯ МАЛОУГЛЕРОДИСТОЙ СТАЛИ АЛЮМИНИЕМ | 1994 |

|

RU2066692C1 |

| Рафинирующая смесь | 1986 |

|

SU1416517A1 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОКАТАНОГО ЛИСТА | 1991 |

|

RU2026363C1 |

| US 4586956 A, 06.05.1986 | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| DE 2842563, 10.04.1980. | |||

Авторы

Даты

2003-06-10—Публикация

2001-10-11—Подача