Предполагаемое изобретение относится к области металлургии, в частности к разработке составов чугуна для отливок, работающих в условиях повышенного износа, циклических нагрузок и повышенных температур.

Известен чугун, содержащий, мас.%: Углерод3,0-3,8

Кремний1,6-3,0

Марганец0,4-1,0

Хром0,45-1,35

Ванадий0,03-0,18

Медь0,3-1,0

Титан0,02-0,3

Бор0,005-0,1

Фосфор0,1-0.5

Железоостальное,

(см. авт. свидет. СССР № 722349, кл. С 22 С. 37/10, 1978).

Известный чугун характеризуется недостаточной твердостью, износостойкостью при работе изделий в условиях циклических нагрузок в нагретом состоянии.

Наиболее близким к предложенному является чугун, содержащий, мас.%: Углерод3.3-3,8

Кремний2,1-2,6

Марганец0,3-0,8

Хром0,1-0.5

Никель0,05-0,5

Медь0,1-0,6

Титан0,001-0,3

Алюминий0,001-0,1

Фосфор0,05-0,2

Бор0,005-0,08

Железоостальное

(см. ав. свид. СССР № 692888, кл. С 22 С, 37/10, 1977).

Известный чугун имеет недостаточную износостойкость, предел прочности при изгибе и недостаточную ударную вязкость.

Целью предлагаемого изобретения является повышение износостойкости, предела прочности и ударной вязкости чугуна.

Поставленная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, хром, никель, медь, титан, алюминий, фосфор, бор, железо, дополнительно содержит ванадий и имеет следующее содержание компонентов в мас,%:

Углерод3,2-3,8

Кремний3,2-3,8

Марганец0,4-0,9

Хром1,6-1,9

Никель0,3-0,96

Медь0,3-1,5

Титан0,15-0,21

Ванадий0,22-0,3

Алюминий0,05-0,3

Фосфор0,05-0,5

Бор0,005-0,015

Железоостальное

Выбор граничных пределов содержания компонентов в чугуне предложенного состава обусловлен следующим образом.

1.Углерод является основным элементом, определяющим структуру металлической матрицы и количество карбидной фазы в сплаве. Увеличение содержания его в сплаве свыше 3,8% приводит к образованию грубых графитных включений, наличие которых недопустимо из-за резкого снижения твердости и износостойкости чугуна. При содержании углерода менее 3,20% уменьшается в структуре количество цементита и износостойкости чугуна.

2.Содержание кремния выше 3,8% приводит к охрупчиванию сплава из-за появления силикокарбида: ниже 3,2% кремния в структуре появляется цементит и уменьшается устойчивость против задира.

3.Марганец в интервале 0,4-0,9% способствует увеличению перлита и, соответственно, уменьшению феррита в металлической основе чугуна, повышая тем самым прочность чугуна. При выбранном интервале марганца в структуре чугуна проявляется его карбидообразующее действие, что ведет к повышению твердости цементита и увеличению количества пластинчатого ледебурита, что способствует повышению износостойкости.

4.Хром при содержании 1,6-1,9% упрочняет металлическую основу, оказывает карбидообразующее действие, что обеспечивает повышение износостойкости чугуна.

5.Никель (0,3-0,96%) измельчает структуру металлической основы, увеличивает количество перлита в чугуне.

6.Медь в предложенном интервале 0,3- 1,5% способствует увеличению перлитной структуры металлической основы, поэтому ее часто применяют как обязательную присадку для чугуна с повышенными значениями прочности и износостойкости.

7.Титан в интервале 0,15-0,21% способствует измельчению перлито-карбидных колоний, повышению прочности матрицы и микротвердости структурных составляющих, стабилизации структуры и твердости чугуна.

8.Алюминий, входящий в состав чугуна в количестве 0,05-0,3% способствует повышению термической стойкости, уменьшает

0 количество подкорковых газовых раковин, снижает содержание растворенного кислорода, связывая его в оксиды.

9.Ванадий (0,22-0,3%) образует в чугуне карбонитриды, а также входит в комплек5 сные карбиды цементита перлита наряду с хромом. Это обеспечивает повышение твердости матрицы и в целом износостойкости чугуна.

10.Увеличение содержания фосфора до 0 0,5% в предлагаемом чугуне связано с тем,

что он способствует раздельной кристаллизации фаз, повышению количества фосфидов с высокой микротвердостью. Увеличение содержания фосфора более 0,5% 5 приводит к огрублению структуры, снижению физико-механических характеристик сплава.

11.Звод бора в количестве 0,005- 0,015% обеспечивает образование твердых

0 включений, дисперсных по своему характеру и располагающихся равномерно по всему объему отливки. Такие включения бора придают чугуну высокую износостойкость. Пример конкретного применения.

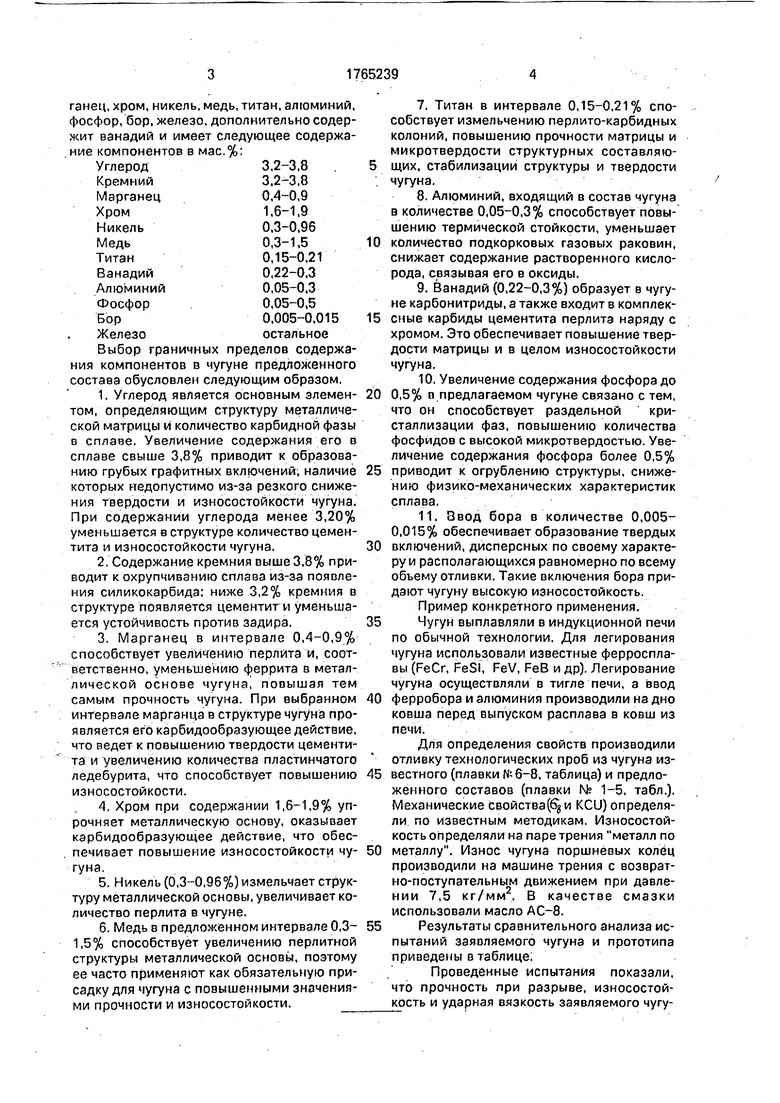

5 Чугун выплавляли в индукционной печи по обычной технологии. Для легирования чугуна использовали известные ферросплавы (FeCr, FeSI, FeV, FeB и др). Легирование чугуна осуществляли в тигле печи, а ввод

0 ферробора и алюминия производили на дно ковша перед выпуском расплава в ковш из печи.

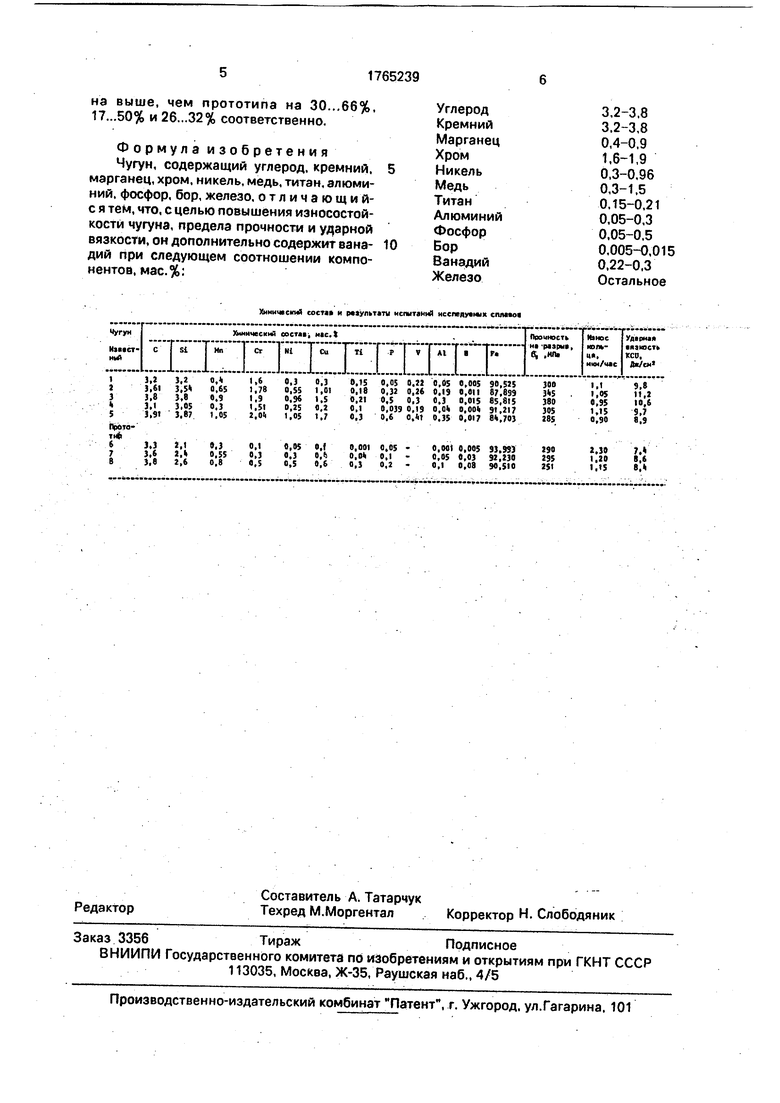

Для определения свойств производили отливку технологических проб из чугуна из5 вестного(плавки № 6-8,таблица)и предложенного составов (плавки № 1-5, табл.). Механические свойствами KCU)определяли по известным методикам. Износостойкость определяли на паре трения металл по

0 металлу. Износ чугуна поршневых колец производили на машине трения с возвратно-поступательным движением при давлении 7,5 кг/мм2. В качестве смазки использовали масло АС-8.

5 Результаты сравнительного анализа испытаний заявляемого чугуна и прототипа приведены в таблице.

Проведенные испытания показали, что прочность при разрыве, износостойкость и ударная вязкость заявляемого чугуна выше, чем прототипа на 30...66%, 17...50% и 26...32% соответственно.

Формула изобретения Чугун, содержащий углерод, кремний, марганец, хром, никель, медь, титан, алюминий, фосфор, бор,железо,отличающий- с я тем, что, с целью повышения износостойкости чугуна, предела прочности и ударной вязкости, он дополнительно содержит ванадий при следующем соотношении компонентов, мас.%:

Углерод

Кремний

Марганец

Хром

Никель

Медь

Титан

Алюминий

Фосфор

Бор

Ванадий

Железо

3,2-3.8

3.2-3,8

0,4-0,9

1,6-1,9

0,3-0,96

0,3-1,5

0.15-0,21

0,05-0,3

0.05-0.5

0,005-0.015

0,22-0,3

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура для чугуна | 1990 |

|

SU1705391A1 |

| Чугун | 2020 |

|

RU2733940C1 |

| ЧУГУН | 1998 |

|

RU2138576C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2448183C1 |

| Износостойкий чугун | 1991 |

|

SU1803460A1 |

| Чугун | 1990 |

|

SU1705395A1 |

| Чугун с шаровидным графитом | 1980 |

|

SU885323A1 |

| Чугун | 1981 |

|

SU931784A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2452786C1 |

| Чугун для гильз цилиндров двигателей | 1990 |

|

SU1763504A1 |

Изобретение относится к металлургии, в частности к разработке составов чугуна для отливок, работающих в условиях повышенного износа, циклических нагрузок и повышенных температур. Сущность изобретения: чугун содержит углерод 3,2-3,8, кремний 3,2-3,8, марганец 0,4-0,9, хром 1,6-1,9, никель 0,3-0,96, медь 0,3-1,5, титан 0,15-0,21, ванадий 0,22-0,3, алюминий 0.05-0,3, фосфор 0,05 -0,5, бор 0,005-0,015, железо - остальное. Введение ванадия в чугун позволяет повысить износостойкость, прочность и ударную вязкость на 17-50%, 30-66% и 26-32% соответственно. 1 табл.

Химический сост и р ультаты испытания исследушшх ciumoi

| Износостойкий чугун | 1978 |

|

SU722349A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1977 |

|

SU692888A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-30—Публикация

1991-03-26—Подача