(Л С

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН | 2003 |

|

RU2230817C1 |

| ЧУГУН С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 1993 |

|

RU2034087C1 |

| ЧУГУН С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2006 |

|

RU2318903C1 |

| Чугун для прокатных валков | 1989 |

|

SU1686024A1 |

| Чугун | 1984 |

|

SU1227706A1 |

| Износостойкий чугун | 1991 |

|

SU1803460A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2419666C1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| Износостойкий чугун | 1991 |

|

SU1803461A1 |

| Чугун с вермикулярным графитом | 1991 |

|

SU1759941A1 |

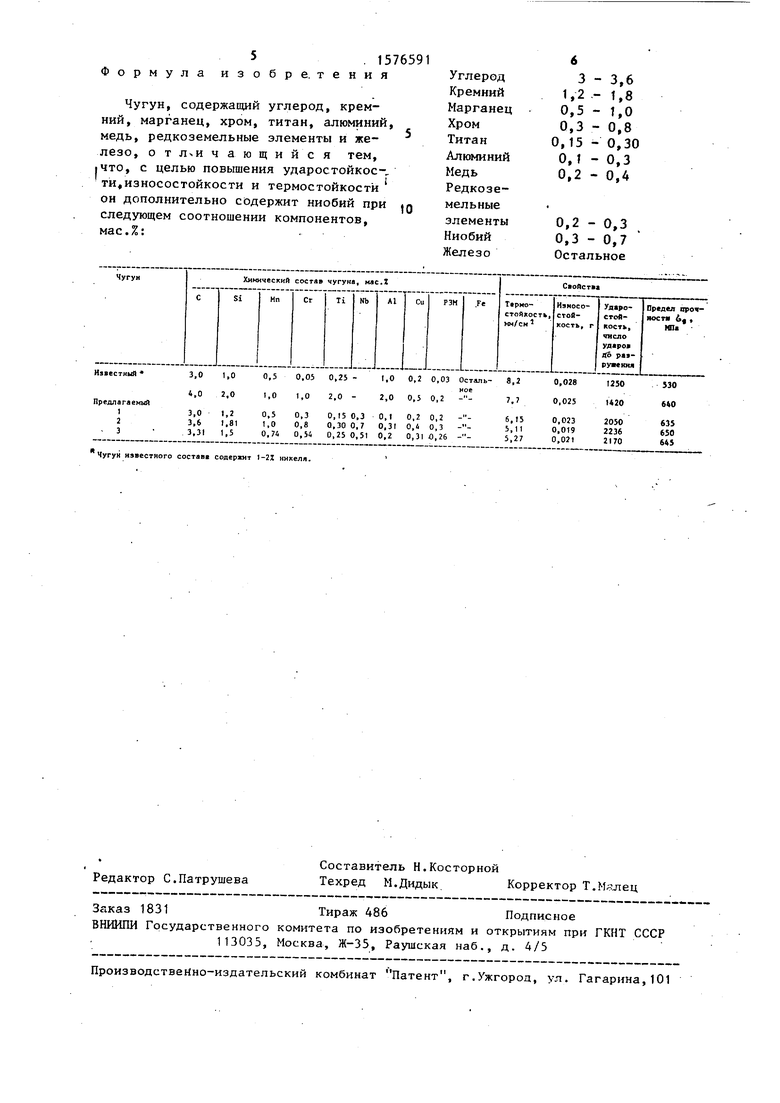

Изобретение относится к металлургии и может быть использовано при производстве деталей, работающих в условиях износа. Цель изобретения - повышение ударостойкости, износостойкости и термостойкости. Чугун содержит, мас.%: C 3-3,6

SI 1,2-1,8

MN 0,5-1,0

CR 0,3-0,8

TI 0,15-0,30

AL 0,1-0,3

CU 0,2-0,4

РЗМ 0,2-0,3

NB 0,3-0,7

FE остальное. Дополнительный ввод в состав предложенного чугуна NB, а также изменение в нем соотношения AL позволяет повысить ударостойкость в 1,44-1,57 раза, термостойкость в 1,25-1,50 раза и износостойкость в 1,08-1,31 раза. 1 табл.

Изобретение относится к металлургии, в частности к разработке составов чугуна для мелющих тел и прокатных валков.

Цель изобретения - повышение ударостойкости, износостойкости и термостойкости.

Выбор граничных пределов содержания компонентов в чугуне предложен- - ного состава обусловлен следующим.

Модифицирование чугуна редкоземельными металлами при указанных содержаниях обеспечивает полное подавление выделения ледебуритной эвтектики, при этом карбидная фаза кристаллизуется в виде пластиночной эвтектики, что вызывает повышение всего рассматриваемо-го комплекса свойств. При концентрации редкоземельных металлов менее 0,2% в структуре отливок наряду с пластиночной эвтектикой выделяется ледебуритная, что не позволяет получать требуемый уровень комплекса свойств, а при концентрации редкоземельных металлов свыше 0,3% в чугуне выделяется большое количество неметаллических включений, снижающих уровень износостойкости и прочности. Стабильное получение перлитной матрицы при довольно высокой степени графитизации предлагаемого чугуна обеспечивается за счет дополнительного легирования чугуна медью, при этом значительно возрастают прочностные характеристики. При концентрации меди менее 0,2% в структуре матрицы выделяется феррит, что приводит к снижению рассматриваемого комплекса свойств, в то же время увеличение содержания меди свыше 0,4% при

СП

с& ел

СО

предлагаемых концентрациях остальных алементов практически не улучшает свойства сплава, а только удорожает его.

Дополнительное легирование чугуна ниобием вместо ванадия обеспечивает повышение термостойкости и износостойкости за счет образования более плотных и тугоплавких карбидов ниобия. Ниобиевые карбиды в присутствии тита- На приобретают компактную форму, равномерно распределены в объеме чугуна. При концентрации титана менее 0,15% Количество карбидов титана незначительно и, кроме того, в структуре Присутствуют не только компактные карбиды ниобия, но и разветвленные, что снижает износостойкость сплава. Увеличение содержания титана свыше 0,3% при предлагаемых концентрациях остальных элементов практически не улучшает уровень рассматриваемых свойств. Эффективное повышение термостойкости и износостойкости наблюдается при введении в чугун не менее 0,3% ниобия. При содержании ниобия свыше 0,7% значительных увеличений свойств не наблюдается, а стоимость сплава увеличивается значительно.

Углерод. Углерод является основным элементом, определяющим количество карбидной фазы, а также структуру металлической матрицы. Увеличение содержания его в предлагаемом чугуне свыше 3,6% приводит к выделению графитных включений, снижению твердости и, как следствие, износостойкости. При содержании углерода ниже 3,0% уменьшается количество карбидной фазы в структуре, что также приводит к снижению износостойкости.

Кремний. В предлагаемых концентрациях кремний уравновешивает действие карбидообразующих элементов. При содержании менее 1,2% параметр графити- зации низок и такой чугун обладает . недостаточной прочностью. Увеличение содержания кремния свыше рекомендуемого предела приводит к выделению графитных включений и снижению уровня свойств.

Марганец. В указанных пределах концентраций марганец повышает дисперсность перлита, что приводит к по- вышению уровня свойств. При содержаниях менее 0,5% марганец не оказывает существенного влияния на рассмат0

5

0

5

0

5

0

45

50

55

риваемые свойства, а при содержаниях выше 1,0% значительно увеличивается хрупкость и соответственно снижается ударостойкость отливок.

Хром. Предложенная концентрация хрома обусловлена тем, что при наличии остальных компонентов сплава она обеспечивает повышение износостойкости и термостойкости. При концентрациях хрома менее 0,3% его влияние незначительно, а повышение содержания свыше 0,8% вызывает выделение большого количества (свыше 35%) карбидов, что приводит к снижению термостойкости и ударостойкости.

Алюминий. Содержание алюминия в рекомендованных пределах обеспечивает совместно с ниобием и хромом увеличение термостойкости отливок. При содержании менее 0,1% влияние незначительно, в то время как увеличение содержания алюминия свыше 0,3% не вызывает значительных увеличений термостойкости.

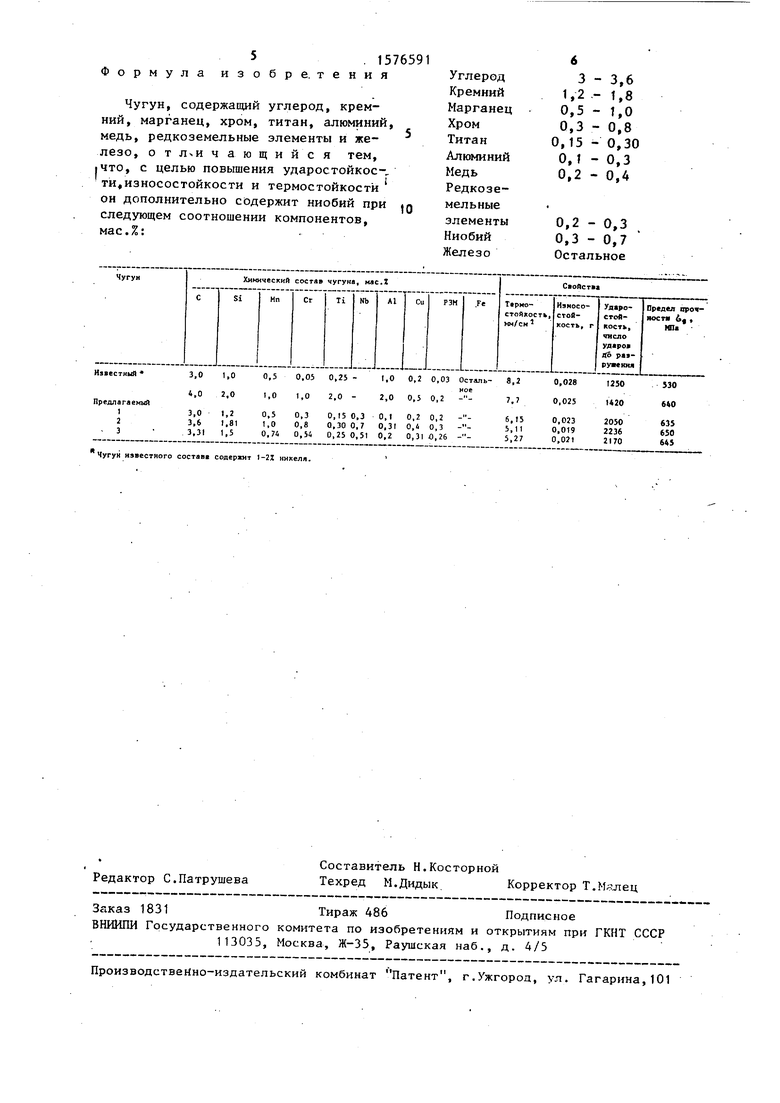

В электрических печах выплавляют базовый чугун, в который после достижения температуры 14ЬО+Ь°С вводят ниобий и медь, после термовременной выдержки в течение 5 мин расплав выпускают в ковш с расчетным количеством лигатуры ФСЗОРЗМЗО. Далее при температуре 1320-1340°С заливают валковые формы и формы помольных шаров диаметров 100 мм. Чугун по прототипу выплавляют по той же технологии.

Из полученных отливок вырезают образцы для металлографического анализа, определения механических и специальных свойств. Ударостойкость испытывают на установке, принцип действия которой основан на свободном падении шара на наковальню с высоты 6,5 м. Мера термостойкости - протяженность трещин на площади шлифа после 100 циклов - нагрев до 650°С и охлаждение в воде с температурой 20 С. Пределы прочности при растяжении и износостойкости определяют по стандартным методикам. Химические составы исследованных чугунов и результаты испытаний приведены в таблице .

Дополнительный ввод в состав предложенного чугуна Nb и понижение в нем содержания А1 позволяет повысить ударостойкость в 1,44-1,57 раза, термостойкость в 1,25-1,50 раза и износостойкость в 1,08-1,31 раза.

Формула

изобре. тения

Чугун, содержащий углерод, кремний, марганец, хром, титан, алюминий, медь, редкоземельные элементы и железо, о т чающийся тем, что, с целью повышения ударостойкое-,, ти,износостойкости и термостойкости он дополнительно содержит ниобий при следующем соотношении компонентов, мас.%:

Чугун известного состав содержит I-ZZ никеля.

Углерод Кремний Марганец Хром Титан Алюминий Медь Редкоземельныеэлементы Ниобий Железо

6

3

1,2 0,5 0,3 0,15 0,1 0,2

3,6

1,8

1,0

0,8

0,30

0,3

0,4

0,2 - 0,3 0,3 - 0,7

Остальное

| Чугун | 1974 |

|

SU496321A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Коррозионно-износостойкий чугун | 1979 |

|

SU823448A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-07-07—Публикация

1988-06-08—Подача