Предлагаемое изобретение относится к сосудам, работающим под давлением, а именно к баллонам высокого давления (от 100 кгс/см2 и выше), предназначенным для хранения и транспортирования сжатых газов. Баллоны высокого давления для сжатых газов являются устройствами, используемыми в различных областях техники и народного хозяйства, в частности в дыхательных аппаратах различного назначения.

Среди основных требований, предъявляемых к таким баллонам, относятся высокая эксплуатационная надежность и достаточно низкая (стоимость) трудоемкость.

Известен баллон для сжатого газа фирмы "Faber" (Италия), принятый авторами за аналог (см. Григорьев Е.Г. и др. Газобаллонные автомобили. М.: Машиностроение, 1989, с.100-102).

Недостатками указанных баллонов являются:

- высокая технологическая трудоемкость;

- большое количество прессовых операций и как следствие использование дорогостоящего оборудования;

- большое количество операций термообработки;

- высокая энергоемкость производства.

Указанные баллоны изготавливаются методами холодной деформации металла, как холодной, так и на горяче, и имеют большое количество операций, обычно прессовых (не менее 10 операций). После каждой прессовой операции требуется обязательная термическая обработка. Печи для проведения указанных операций обычно имеют высокую энергоемкость, что значительно увеличивает стоимость баллона.

Таким образом, задачей данного технического решения являлось создание баллонов высокого давления с высокой эксплуатационной надежностью и низкой трудоемкостью (стоимостью).

Общими признаками с предлагаемым авторами баллоном являются наличие цилиндрической обечайки, сферических доньев и горловины.

Наиболее близким по технической сути и достигаемому техническому результату являются баллоны, представленные в ГОСТ 949-73, принятые авторами за прототип. Конструкция баллонов представляет собой корпус из мерной трубной заготовки, концы которой закатывают на горяче в сферическое дно и дно с горловиной.

Такая конструкция имеет преимущество перед аналогом:

- низкую трудоемкость изготовления и низкую стоимость.

Но прототип имеет и недостатки:

- недостаточные сроки службы баллона.

При закатке дна (без горловины) по оси баллона в дне в зону стыковки кромок попадает окалина, образуются полости и рыхлоты. Указанные включения (окислы, рыхлоты и полости, окалина) гарантированно не могут быть исключены.

Общими признаками с заявляемым техническим решением является наличие корпуса в виде цилиндрической обечайки, сферических доньев и горловины.

В отличие от прототипа в предлагаемом авторами стальной бесшовный баллон содержит корпус, выполненный в виде цилиндрической обечайки, сопряженной с доньями и горловиной, а в дне до закатки горловины выполнено отверстие диаметром не более 0,2 диаметра баллона, в котором изнутри установлена заглушка с кольцевым буртом площадью 0,3-0,5 площади отверстия до упора бурта в конгруэнтную ему площадку на внутренней поверхности донной части баллона, а с внешней стороны заглушка соединена с корпусом посредством неразъемного герметичного соединения.

Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатам.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой охраны, во всех случаях достаточны.

Задачей предлагаемого изобретения является обеспечение высокой эксплуатационной надежности, снижение трудоемкости за счет изготовления из трубной заготовки и увеличение срока службы за счет вваренной в защитной среде заглушки.

Новая совокупность конструктивных элементов, а также наличие связей между ними позволяет, в частности, за счет:

- выполнение отверстия диаметром не более 0,2 диаметра баллона позволяет гарантированно удалить располагающиеся по оси закатки рыхлоты, пустоты и другие дефекты, влияющие на срок службы баллона;

- установка изнутри заглушки с кольцевым буртом позволяет увеличить эксплуатационную надежность и срок службы баллона;

- бурт площадью 0,3-0,5 площади отверстия позволяет увеличить надежность баллона. Не менее 0,3 определяется тем, что напряжение от нагрузок, возникающих в баллоне, не должно превышать напряжение смятия. Увеличение площади бурта более 0,5 нецелесообразно из-за увеличения массы;

- упор в конгруэнтную бурту площадку с внутренней стороны баллона создает дополнительное упрочнение донной части баллона;

- соединение заглушки с внешней стороны с корпусом посредством неразъемного герметичного соединения - сварки в защитной среде исключает дефекты, влияющие на эксплуатационную надежность и срок службы баллона.

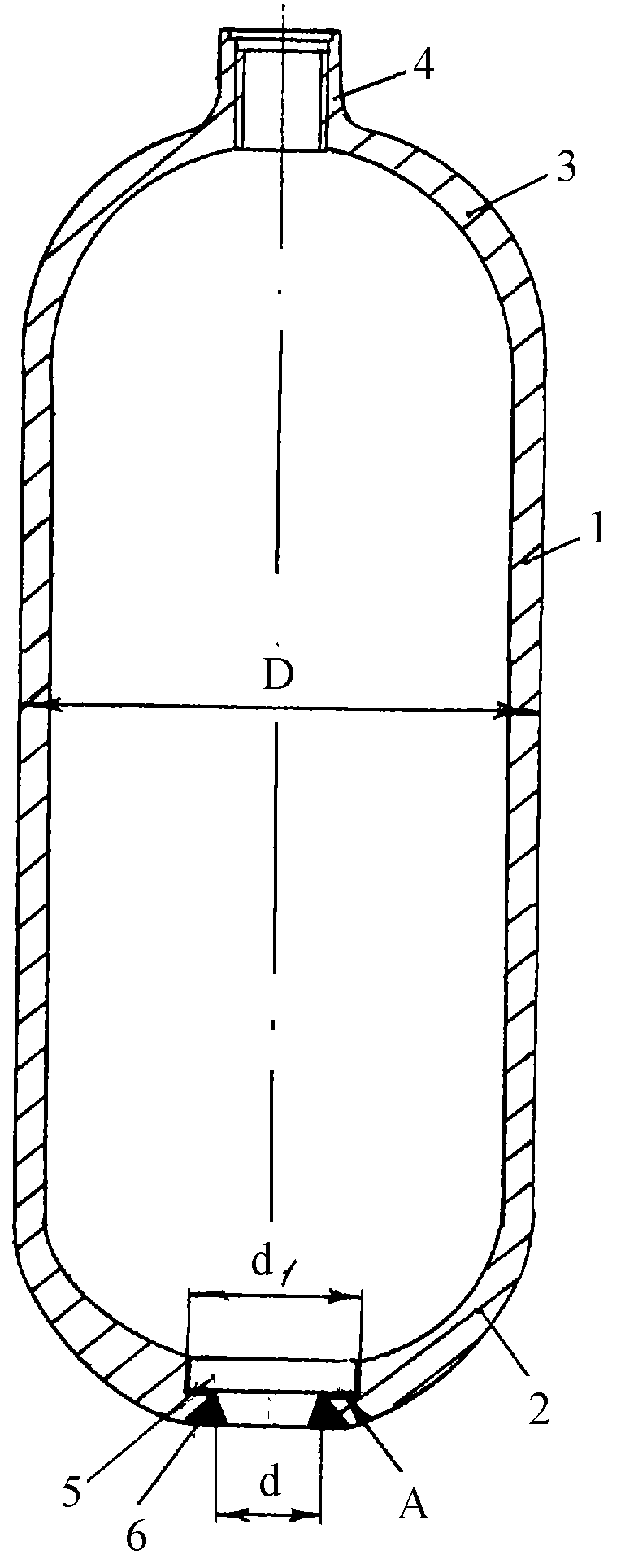

Сущность предлагаемого изобретения поясняется чертежом, где представлен баллон предлагаемой конструкции, включающий в себя корпус 1, выполненный в виде цилиндрической обечайки, сопряженной со сферическими доньями 2 и 3 и горловиной 4. В отверстии d центральной зоны донной части 2 установлена заглушка 5 с упором d1 в конгруэнтную ему поверхность А, а с внешней стороны заглушка соединена с корпусом посредством неразъемного герметичного соединения - сваркой 6. При воздействии рабочего давления заглушка через сварной шов уменьшает напряжение в дне, а бурт дополнительно снижает напряжения в сварном шве, который обеспечивает герметичность баллона. Конструкция 7-литрового баллона по данному изобретению в настоящее время внедряется в серийное производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ ДЛЯ ДЫХАТЕЛЬНЫХ АППАРАТОВ | 2000 |

|

RU2175738C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ГАЗОВЫХ БАЛЛОНОВ | 1992 |

|

RU2025177C1 |

| СТАЛЬНОЙ БЕСШОВНЫЙ БАЛЛОН ДЛЯ СЖАТЫХ ГАЗОВ С ЗАЩИТНЫМ ПОКРЫТИЕМ | 2002 |

|

RU2230977C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ ВЫСОКОГО ДАВЛЕНИЯ | 2002 |

|

RU2223161C2 |

| СОСУД, РАБОТАЮЩИЙ ПОД ДАВЛЕНИЕМ | 2007 |

|

RU2357147C2 |

| ПОРОШКОВЫЙ ОГНЕТУШИТЕЛЬ И СПОСОБ ЕГО СБОРКИ | 2001 |

|

RU2191054C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 2006 |

|

RU2333068C1 |

| Способ изготовления баллонов высокого давления | 2018 |

|

RU2699701C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2005 |

|

RU2288063C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНО-КОМБИНИРОВАННЫХ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ КОНСТРУКЦИЙ | 2011 |

|

RU2456146C1 |

Баллон высокого давления (от 100 кгс/см2 и выше) предназначен для хранения и транспортирования сжатого воздуха и может найти широкое применение в дыхательных аппаратах, аквалангах и т.д. Баллон содержит корпус, выполненный в виде цилиндрической обечайки, сопряженной с доньями и горловиной, при этом до закатки горловины в предварительно подготовленное в дне отверстие с диаметром не более 0,2 диаметра корпуса изнутри установлена заглушка с кольцевым буртом площадью 0,3-0,5 площади отверстия до упора бурта в конгруэнтную ему поверхность, а с внешней стороны заглушка жестко скреплена с дном посредством неразъемного герметичного соединения. Технический результат - снижение трудоемкости изготовления баллонов. 1 ил.

Баллон высокого давления, содержащий корпус, выполненный в виде цилиндрической обечайки, сопряженной с доньями и горловиной, отличающийся тем, что в донной части корпуса в предварительно подготовленное до закатки горловины отверстие диаметром не более 0,2 диаметра баллона изнутри установлена заглушка с кольцевым буртом площадью 0,3-0,5 площади отверстия до упора бурта в конгруэнтную ему площадку на внутренней поверхности донной части баллона, а с внешней стороны заглушка соединена с корпусом посредством неразъемного герметичного соединения.

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ ИЗ ТРУБЫ | 2001 |

|

RU2181858C1 |

| ГРИГОРЬЕВ Е.Г | |||

| и др | |||

| Газобаллонные автомобили, Москва, Машиностроение, 1989, стр | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 1992 |

|

RU2007658C1 |

| СПОСОБ И СИСТЕМА ДЛЯ СНИЖЕНИЯ РАСХОДА КРАСКИ ПРИ ПЕЧАТИ | 2009 |

|

RU2405201C1 |

| 6,9-ДИЗАМЕЩЕННЫЕ 2-[ТРАНС(4-АМИНОЦИКЛОГЕКСИЛ)АМИНО] ПУРИНЫ | 1999 |

|

RU2200162C2 |

Авторы

Даты

2004-06-20—Публикация

2002-10-17—Подача