Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении баллонов высокого давления для длительного хранения и транспортирования сжатых и сжиженных газов, преимущественно огнетушителей.

Известна конструкция баллона, включающего стакан с горловиной, край которой размещен в кольцевом пазу втулки, а герметизация соединения втулки с горловиной осуществляется пайкой [1].

Недостатком известной конструкции являются высокие требования по точности к процессу изготовления сосуда высокого давления путем нарезания проточки во втулке, глубокой вытяжки стакана и обеспечение высокой точности процесса формирования его горловины, край которой размещается в кольцевом пазу втулки.

Известно, что сосуды высокого давления являются толстостенными и требуют значительных усилий при штамповании, а чем выше мощность пресса, тем ниже точность изготовления. При этом изготовление стакана является очень трудоемким процессом, требующим длительного времени, средств и мощного оборудования.

Известен баллон высокого давления, включающий стакан с горловиной, внутренняя поверхность которой выполнена в виде поверхности второго порядка, скрепленную с ней при помощи сварки втулку, боковая поверхность которой выполнена в виде поверхности второго порядка, причем часть втулки, расположенная внутри баллона, снабжена кольцевым утолщением, кроме того, внутренняя поверхность горловины и поверхность утолщения на втулке, контактирующая с горловиной, выполнены коническими [2].

Недостатками известной конструкции баллона являются высокие требования к точности комплектующих деталей, повышенная сложность процесса их изготовления и сборки сосуда в целом, что значительно увеличивает трудоемкость изготовления и стоимость баллона высокого давления.

Известно, что сосуды высокого давления являются толстостенными и требуют значительных усилий при штамповании, а чем выше мощность пресса, тем ниже точность изготовления. При этом изготовление стакана глубокой вытяжкой является очень трудоемким процессом, требующим длительного времени, мощного оборудования, оснастки и средств.

Все это указывает на нетехнологичность конструкции баллона в условиях серийного производства.

Известен способ изготовления баллона давления, включающий закрепление втулки в формователе, формирование горловины с размещением края горловины в проточке втулки и герметизацию стыка с втулкой пайкой [1].

Недостатком известного способа является то, что при размещении края горловины в проточке втулки необходимо обеспечивать высокую точность изготовления втулки, формирователя и крепления втулки к формирователю или при отсутствии такого требования появляется зазор между внутренней стенкой горловины и соответствующей поверхностью в проточке втулки, таким образом пайка становится одновременно герметизирующим и несущим элементом. В последнем случае снижается надежность работы баллона высокого давления при длительном хранении сжиженного или сжатого газа. Известно, что сосуды высокого давления являются толстостенными и требуют значительных усилий при штамповке, а чем выше мощность пресса, тем ниже точность изготовления.

Известен способ изготовления баллона высокого давления, включающий ориентацию втулки, формирование горловины на стакане, фиксацию втулки в горловине с последующей герметизацией, при этом вначале осуществляют ориентацию втулки относительно стакана посредством размещения внутри стакана, а после формирования горловины перемещают втулку в направлении горловины до упора во внутреннюю поверхность горловины [2].

Недостатками известного способа являются высокая трудоемкость изготовления стакана, заключающаяся в многочисленных переходах при глубокой вытяжке и формировании профиля толстостенного стакана, в необходимости использовании значительного количества технологической оснастки и оборудования больших мощностей и усилий. Кроме того, требуется высокая точность в получении конических поверхностей при изготовлении горловины и втулки. Все это увеличивает трудоемкость изготовления и стоимость баллона высокого давления.

Задачей изобретения является создание надежной технологичной конструкции баллона высокого давления и менее трудоемкого способа его изготовления путем снижения требований к точности геометрических размеров деталей баллона, уменьшения количества операций и технологической оснастки и оборудования и использования стандартного профильного металлопроката при изготовлении баллонов высокого давления в условиях серийного и массового производства.

Поставленная задача решается с помощью предлагаемой конструкции баллона высокого давления, включающей корпус с горловиной и скрепленную с ней при помощи сварки втулку, при этом наружная поверхность цилиндрической втулки выполнена двухступенчатой, кроме того, ступень большего диаметра расположена внутри корпуса, а горловина корпуса контактирует со ступенью меньшего диаметра, причем горловина и днище корпуса, который представляет собой трубу, сформированы путем разделки торцов трубы в виде сегментов, соединенных стыковыми сварными швами.

Наряду с этим, поставленная задача решается предлагаемым способом изготовления баллона высокого давления из трубы, включающим формирование горловины на корпусе, фиксацию втулки в горловине и формирование днища с последующей герметизацией стыков, при этом корпус баллона изготовляют из трубы путем разделки приторцовых частей в виде сегментов, затем формирования горловины и соединения с меньшей ступенью втулки с последующей герметизацией стыковыми сварными швами, причем ступень большего диаметра втулки располагают внутри баллона, а после формируют днище с последующей герметизацией стыковыми сварными швами.

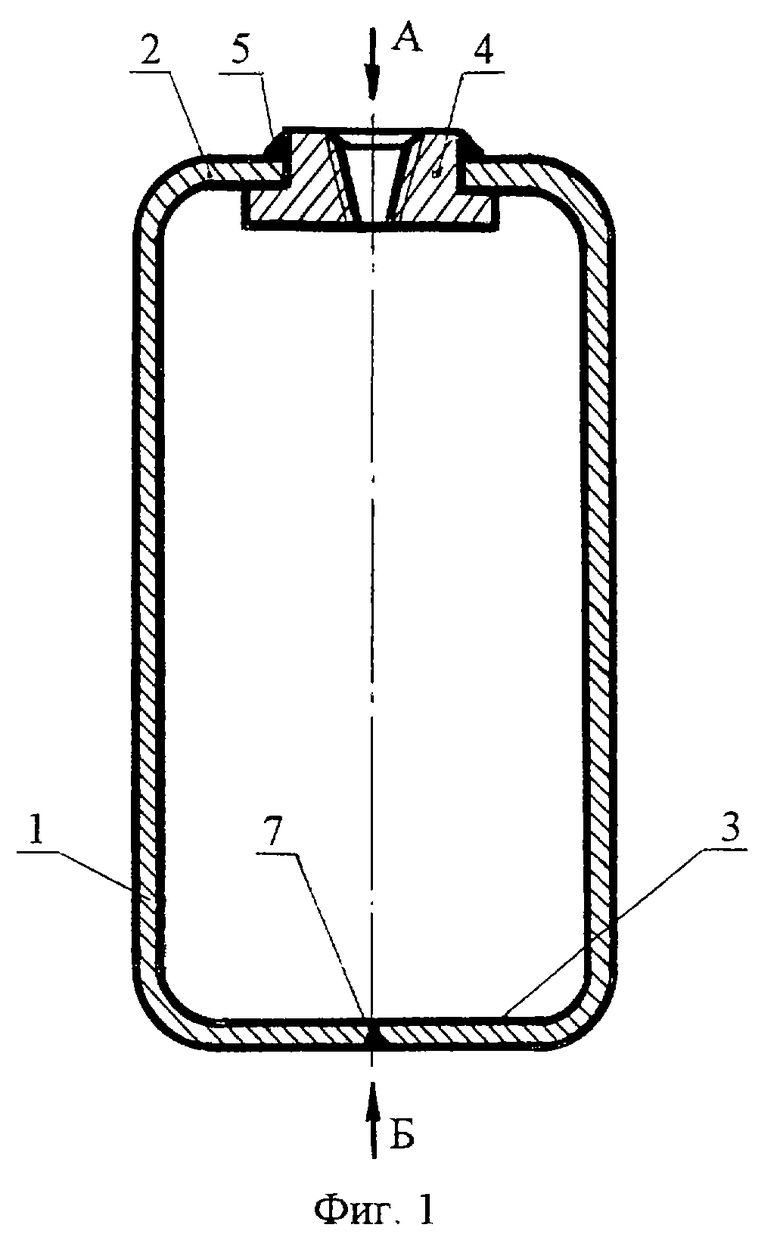

Особенности конструкции баллона высокого давления и способа его изготовления поясняются чертежами.

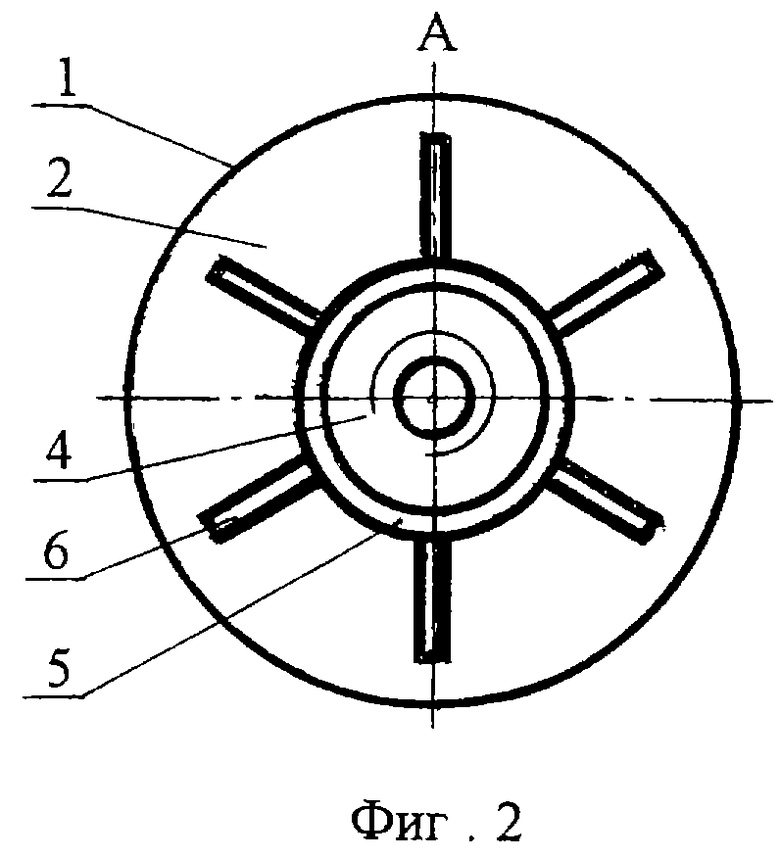

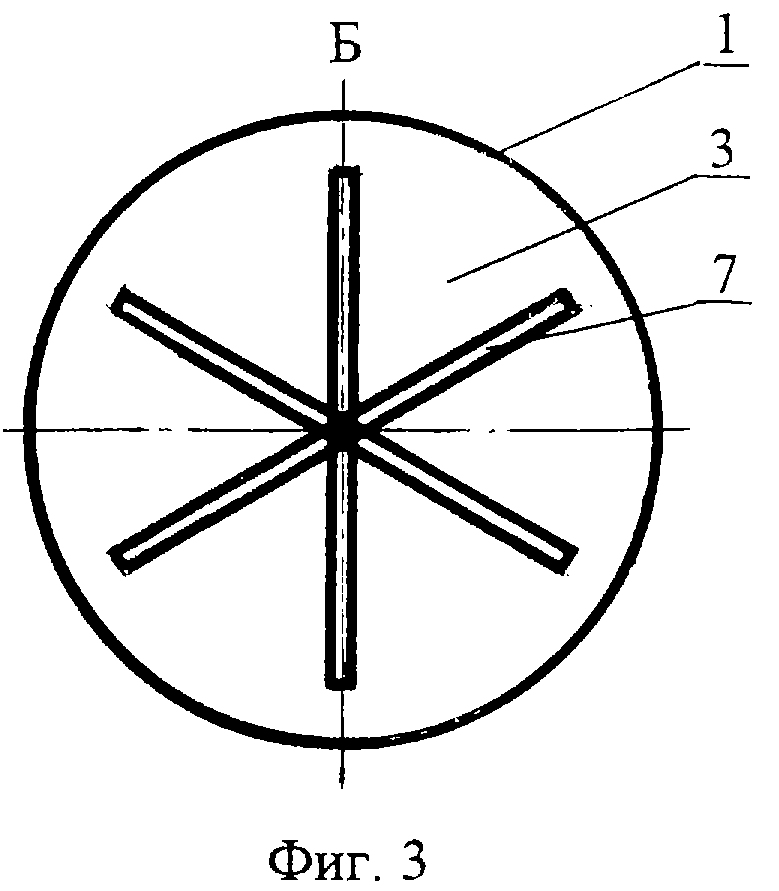

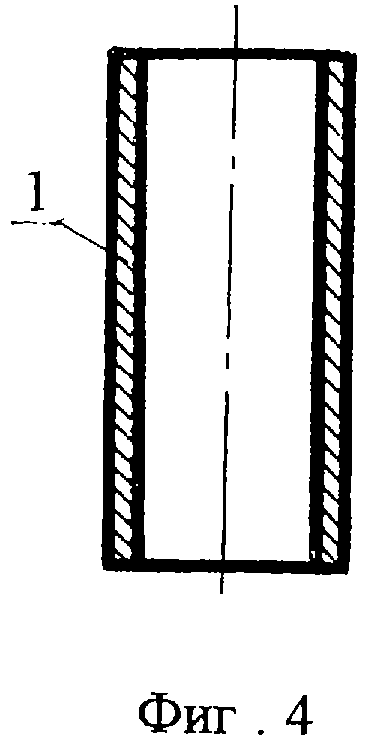

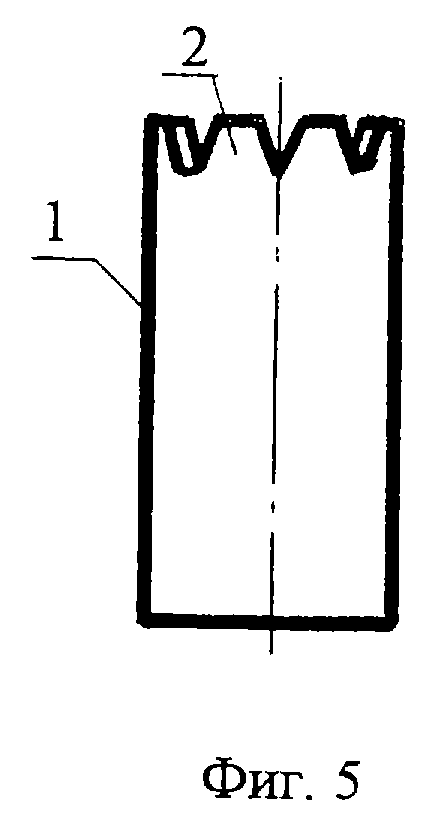

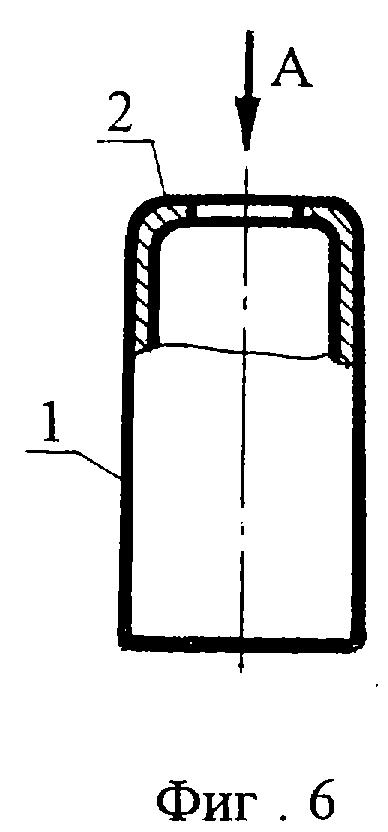

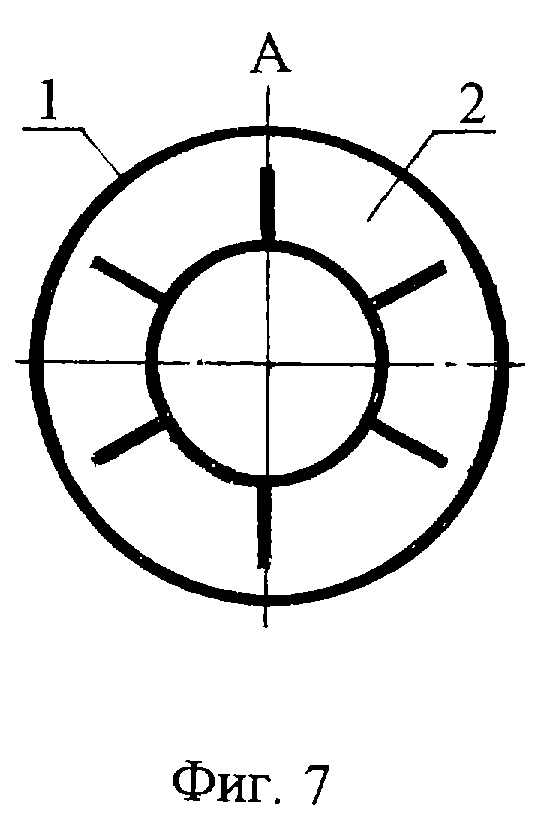

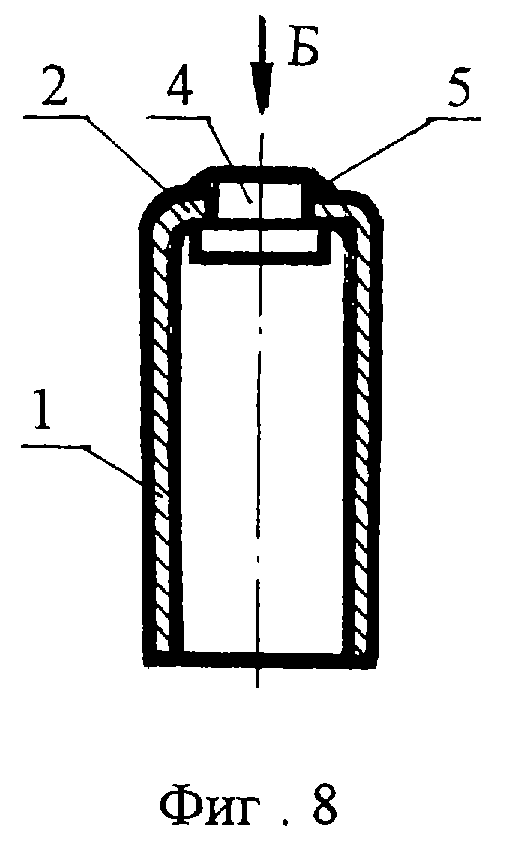

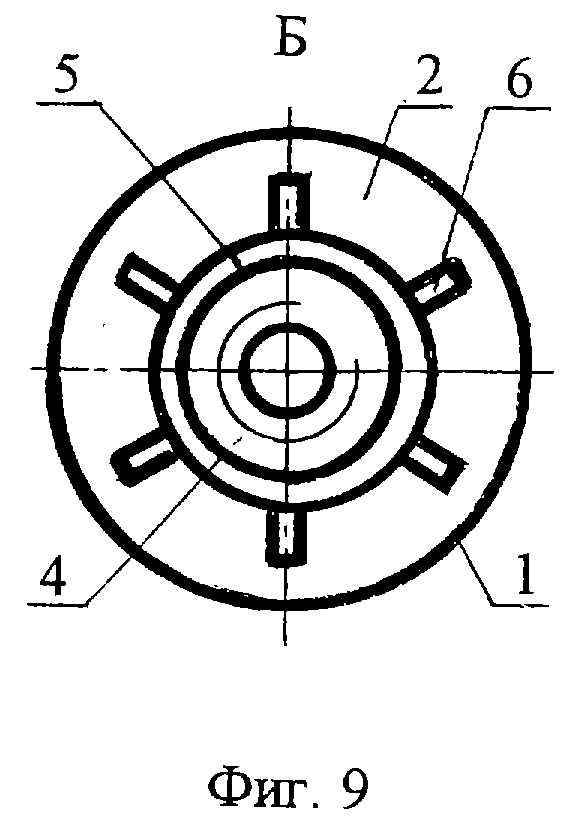

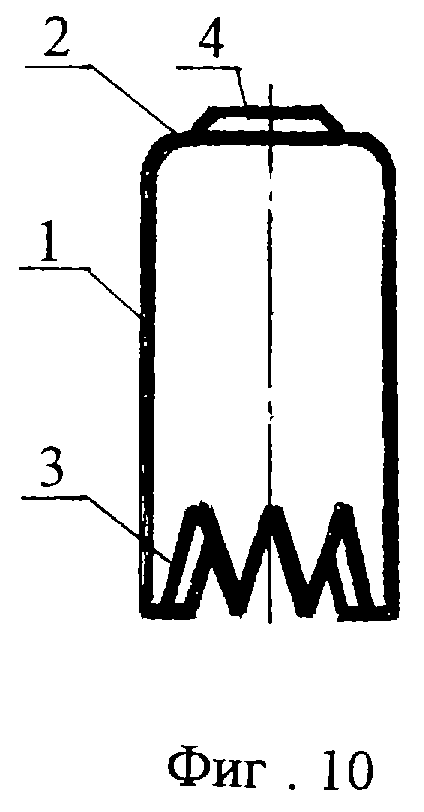

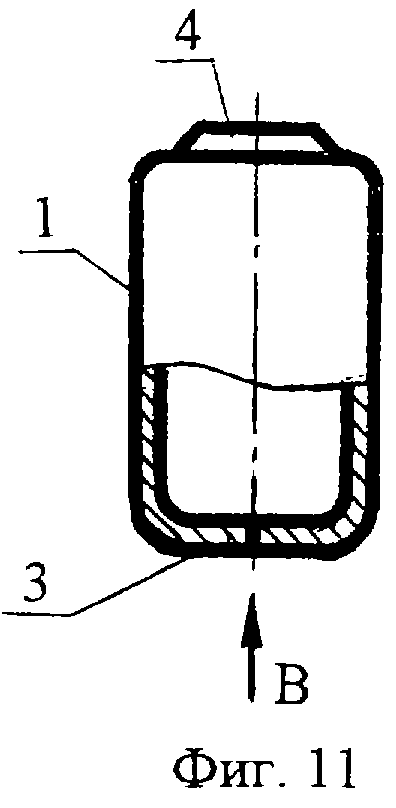

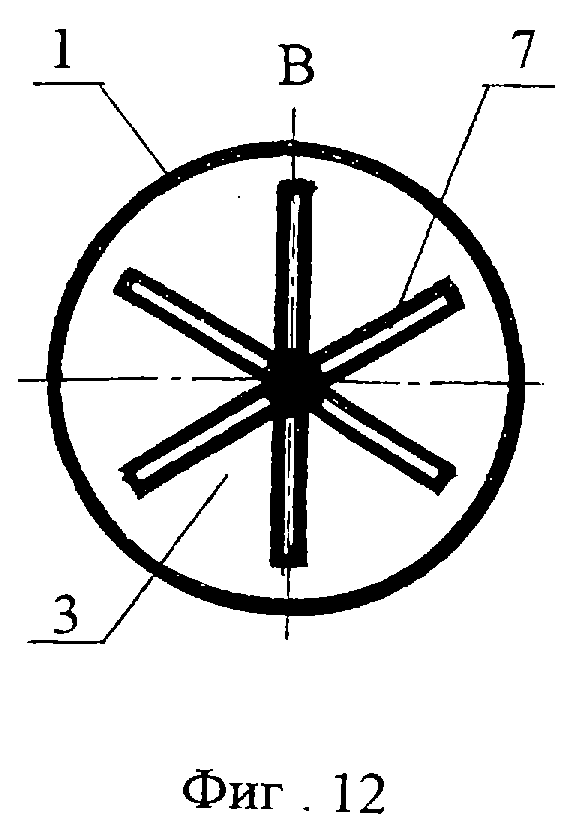

На фиг. 1 изображена конструкция баллона высокого давления, продольное сечение; на фиг.2 - вид А на фиг.1; на фиг.3 - вид Б на фиг.1; на фиг.4-12 показана последовательность реализации способа изготовления баллона высокого давления из трубы, где на фиг.4 - отрезка трубной заготовки; на фиг.5 - разделка верхней (согласно чертежу) приторцовой части в виде сегментов; на фиг.6 - формирование горловины; на фиг.7 - вид А на фиг.6; на фиг.8 - соединение со втулкой и герметизация стыковыми сварными швами; на фиг.9 - вид Б на фиг.8; на фиг.10 - разделка нижней (согласно чертежу) приторцовой части в виде сегментов; на фиг.11 - формирование днища и герметизация стыковыми сварными швами; на фиг.12 - вид по В на фиг.11.

Баллон высокого давления включает корпус 1 с горловиной 2 и днищем 3 и втулку 4, выполненную в виде двухступенчатого цилиндра, при этом ступень большего диаметра расположена внутри корпуса. Горловина 2 и днище 3 корпуса 1, который представляет собой трубу, сформированы путем разделки торцов трубы в виде сегментов, соединенных стыковыми сварными швами 5, 6 и 7.

Герметичность соединения горловины 2 с втулкой 4 обеспечивается кольцевым нахлесточным сварочным швом 5.

Коническое резьбовое отверстие во втулке 4 предназначено для крепления вентиля, который на фиг.1 не показан.

Работа баллона высокого давления осуществляется следующим образом.

Газ, хранящийся в баллоне под высоким давлением, действует на втулку 4 на ее ступень большего диаметра, находящуюся внутри горловины 2 баллона. Таким образом, силовым элементом в соединении втулки 4 с горловиной 2 трубы 1 при эксплуатации баллона являются сформированные сегментные приторцовые части трубы. При этом по неровностям сопрягаемых поверхностей сегментов трубы и втулки 4 газ не может проникать в атмосферу, так как герметизирующими элементами в вышеназванных соединениях являются кольцевой нахлесточный 5 и радиальные стыковые сварные швы 6.

Силовым элементом днища 3, воспринимающим высокое давление газа, являются сегменты, сформированные из нижней приторцовой части трубы 1, а герметизирующим элементом - радиальные стыковые сварные швы 7.

Предлагаемый способ изготовления баллона высокого давления из трубы включает отрезку заготовки 1 из трубы (фиг.4), разделку верхней приторцовой части в виде сегментов (фиг.5) и формирование горловины 2 на корпусе 1 (фиг. 6 и 7), соединение втулки 4 с горловиной 2 и фиксацию с меньшей ступенью ее с последующей герметизацией радиальными стыковыми сварными швами 6 и нахлесточным сварным швом 5 (фиг.8 и 9), причем ступень большего диаметра втулки располагают внутри баллона.

Затем формируют днище 3 (фиг.11) путем разделки нижней приторцовой части корпуса 1 в виде сегментов (фиг.10) с последующей герметизацией стыков радиальными сварными швами (фиг.12).

Разделка верхнего и нижнего приторцовых участков корпуса 1 с образованием сегментов может производиться, например, вырубкой на прессе и формирование горловины 2 и днища 3 холодной деформацией.

Пример. Изготовлялся баллон высокого давления Рраб=22,5 МПа. Наименование баллона БВД-2000. Марка огнетушителя - ОУ-2. Габаритные размеры баллона ⊘108 х 325 мм. Масса баллона - 5,1 кг. Разделка верхнего приторцового участка трубы (стальная бесшовная горячекатанная труба 108 х 5 ГОСТ 8734 / В 20 8733) проводилась путем вырубки на прессе сегментов на длине 20 мм и формование горловины до ⊘58 мм.

Втулка изготовлялась двухступенчатой из горячекатанной круглой стали В 68 ГОСТ 2590-88 / 20 ГОСТ 1050-88 в размеры ⊘68 х ⊘58 х 28 мм, торец ⊘68 мм находится внутри баллона. Соединение втулки с верхней горловиной трубы и герметизация сегментных стыков производились путем нанесения на стыках герметизирующего кольцевого нахлестовочного и радиальных стыковых сварных швов по ГОСТ 14771-У4-МП135

Днище формовалось из сегментов, которые вырубались длиной 49 мм и герметизировались путем нанесения на стыках радиальных сварных швов по ГОСТ 14771-У2-МП135

Реализованные конструкция и способ изготовления баллона высокого давления БВД-2000 позволили снизить требования по точности изготовления, уменьшить количество брака и снизить трудоемкость изготовления в 2,4 раза по сравнению с прототипом [2].

Предложенный способ изготовления и конструкция баллона высокого давления дают возможность повысить надежность, долговечность и технологичность, снизить требования к точности изготовления, уменьшить количество операций и технологического оборудования и использовать стандартный профильный металлопрокат при изготовлении баллонов высокого давления в условиях серийного и массового производств, уменьшить трудоемкость изготовления и контроля, сократить расходы материалов, не снижая качества изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2194916C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2196270C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2180947C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2003 |

|

RU2234633C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2215234C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И РАСПОРНОЕ УСТРОЙСТВО | 1999 |

|

RU2198331C2 |

| СТАЛЬНОЙ БАЛЛОН ДЛЯ ГАЗОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2035251C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2004 |

|

RU2355500C2 |

| Способ изготовления баллонов высокого давления | 2018 |

|

RU2699701C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении баллонов высокого давления для длительного хранения и транспортирования сжатых и сжиженных газов, преимущественно огнетушителей. Баллон включает корпус с горловиной и скрепленную с ней при помощи сварки втулку, при этом наружная поверхность цилиндрической втулки выполнена двухступенчатой, кроме того, ступень большего диаметра расположена внутри корпуса, а горловина корпуса контактирует со ступенью меньшего диаметра, причем горловина и днище корпуса, который представляет собой трубу, сформированы путем разделки торцов трубы в виде сегментов, соединенных стыковыми сварными швами. Способ включает формирование горловины на корпусе, фиксацию втулки в горловине и формирование днища с последующей герметизацией стыков, при этом корпус баллона изготовляют из трубы путем разделки приторцовых частей в виде сегментов, затем формирования горловины и соединения с меньшей ступенью втулки с последующей герметизацией стыковыми сварными швами, причем ступень большего диаметра втулки располагают внутри баллона, а после формируют днище с последующей герметизацией стыковыми сварными швами. Технический результат - повышение надежности. 2 с.п. ф-лы, 12 ил.

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2153127C1 |

| СПОСОБ И СИСТЕМА ДЛЯ СНИЖЕНИЯ РАСХОДА КРАСКИ ПРИ ПЕЧАТИ | 2009 |

|

RU2405201C1 |

| Прибор для определения осевой линии коромысла весов | 1927 |

|

SU12209A1 |

| БАЛЛОН СВАРНОЙ ВЫСОКОГО ДАВЛЕНИЯ "ПРЭТТИ" | 1998 |

|

RU2145398C1 |

| 6,9-ДИЗАМЕЩЕННЫЕ 2-[ТРАНС(4-АМИНОЦИКЛОГЕКСИЛ)АМИНО] ПУРИНЫ | 1999 |

|

RU2200162C2 |

Авторы

Даты

2002-04-27—Публикация

2001-04-04—Подача