Изобретение относится к области машиностроения и может быть использовано при изготовлении баллонов высокого давления из листовой заготовки с последующей сваркой частей баллона между собой.

Известен способ изготовления баллона, заключающийся в изготовлении цилиндрической обечайки, горловины, верхнего и нижнего днищ, башмака (см. пат. RU №2009749, опубл. 1994 г.). В этом патенте горловину изготавливают в виде ступенчатой цилиндрической детали, которую приваривают к отверстию в обечайке снаружи, что выполняют по наибольшему диаметру горловины.

Однако такое скрепление горловины с обечайкой ведет к повышенному давлению на сварной шов и к снижению прочности баллона на разрыв. К тому же сложная форма обечайки ведет к повышенной сложности изготовления и к высокой стоимости баллона.

Кроме того, трудоемкость точного совмещения свариваемых встык кромок обечайки и днищ из-за наличия заданных допусков на овальность ответных поверхностей скрепляемых деталей ведет к ухудшению качества сварочного шва, а в местах дефектов шва - к снижению прочности соединений.

Известен способ изготовления баллона (см. пат. RU №2009748, опубл. 1994 г.), заключающийся в изготовлении цилиндрической обечайки, горловины с внутренней и наружной резьбой, нижнего и верхнего днищ и в последующем соединении сваркой верхнего и нижнего днищ с обечайкой.

Наиболее близким аналогом является способ изготовления баллона, заключающийся в том, что цилиндрическую обечайку, верхнее и нижнее днища и горловину баллона изготавливают из листовой стали, при этом горловину приваривают к верхнему днищу, а верхнее и нижнее днища скрепляют с обечайкой, причем скрепление горловины с верхним днищем и днищ с обечайкой выполняют кольцевым сварочным швом, а баллон устанавливают на башмаке в вертикальном положении (см. пат. RU №2247621, кл. В21D 51/24, опубл. 2005 г.).

Однако в этом патенте, как и в приведенных выше, при испытаниях баллона на максимально допустимое давление в стенках герметично замкнутого объема баллона под действием внутреннего давления возникают двухосное напряженное состояние и деформация с раздуванием стенок и днищ и с последующим изменением формы. При этом наблюдаются распрямления линий изгиба (складок) днища и скрепленного с ним башмака. Следствием чего является появление избыточного свободного объема в баллоне. Это недопустимо для баллонов, заполненных пористой массой и предназначенных для ацетилена, поскольку превышение имеющегося в баллоне свободного объема относительно заданной нормы ведет к распаду ацетилена и к опасности взрыва.

Устройство нетехнологично, поскольку нижнее днище выполнено заодно с подкладным кольцом и с отбортовкой, что усложняет изготовление и ведет к повышенной стоимости баллона. Кроме этого, при заполнении баллона пористой массой возможно неплотное прилегание пористой массы к внутренней поверхности баллона с образованием свободных объемов над и под подкладным кольцом по его диаметру, что также может служить причиной взрыва. К тому же расположение сварного шва между обечайкой и нижнем днищем, которые выполняют заодно с подкладным кольцом и с отбортовкой, приводит к уменьшению толщины шва и выводит корень шва в зону между свариваемыми кромками, что существенно ухудшает качество сварного шва и может привести к опасности трещин в шве при испытаниях и эксплуатации. Это ведет к снижению эксплуатационной надежности.

При этом башмак в устройстве имеет диаметр опорной окружности, соизмеримый с диаметром обечайки, что не достаточно для устойчивого вертикального положения баллона. К тому же башмак закреплен к баллону на высоте, недостаточной для обеспечения стабильного равновесного вертикального положения баллона, что дополнительно снижает вертикальную устойчивость баллона.

Кроме того, горловина в баллоне имеет форму сферического участка, переходящего в цилиндрическую и приварена к верхней донной части по наибольшему диаметру сферического участка. Это сложно для изготовления горловины и ведет к повышенному усилию на разрыв в месте сварки, что снижает прочность баллона при эксплуатации.

Задачей предложенного технического решения является повышение эксплуатационной надежности работы и устранение опасности взрыва баллона, служащего для хранения ацетилена, при одновременном повышении технологичности, увеличении его прочности и увеличении устойчивости.

Для решения поставленной задачи в предложенном способе изготовления баллона, заключающемся в том, что цилиндрическую обечайку, верхнее и нижнее днища и горловину баллона изготавливают из листовой стали, при этом горловину приваривают к верхнему днищу, а верхнее и нижнее днища скрепляют с обечайкой, причем скрепление горловины с верхним днищем и днищ с обечайкой выполняют кольцевым сварочным швом, а баллон устанавливают на башмаке в вертикальном положении, согласно изобретению в герметично замкнутом объеме баллона, имеющего заданную высоту и диаметр, в течение времени, не меньшем 5÷10 мин, создают внутреннее давление, не менее чем в 10 раз превышающее рабочее давление баллона, с последующим контролем деформации, запоминанием и регистрацией окончательной формы, по которой проектируют форму днищ, причем при изготовлении баллонов той же высоты и диаметра, предназначенных для хранения ацетилена, днища изготавливают по спроектированной форме, а перед скреплением верхнего днища с обечайкой выполняют сварку горловины с верхним днищем, при этом при сварке горловину, которую выполняют цилиндрической, со ступенчатым крепежным торцом, ступенью меньшего диаметра этого торца соосно располагают в ответном отверстии, выполненном в верхнем днище, а ступенью большего диаметра крепежного торца, которую выполняют по форме сопряженного с ней участка верхнего днища, устанавливают на этом участке, причем сварку горловины с верхним днищем выполняют изнутри по наружной грани ступени меньшего диаметра, а после скрепления обечайки с верхним и нижним днищами, баллон соосно устанавливают в башмаке, который выполняют в виде кольца, с цилиндрической частью, переходящей в расширяющуюся коническую опорную часть, угол конусности которой не менее 5°, после чего башмак по цилиндрической части скрепляют с обечайкой точечной сваркой, которую равномерно располагают по окружности, при этом расстояние окружности точечной сварки от плоскости опоры башмака баллона выдерживают не меньшим 0,21 от общей высоты баллона с башмаком, а расстояние этой окружности до кругового сварочного шва обечайки с нижней днищем - не меньшим 0,012 от общей высоты баллона с башмаком.

Кроме того, в предложенном способе согласно изобретению регистрацию и проектирование формы днищ выполняют цифровым фотоаппаратом с последующей передачей фотографии в память компьютера и с получением компьютерной копии.

Технический результат предложенного способа состоит в повышении эксплуатационной надежности работы и в устранении опасности взрыва баллона, предназначенного для хранения ацетилена, а также в повышении прочности и устойчивости баллона.

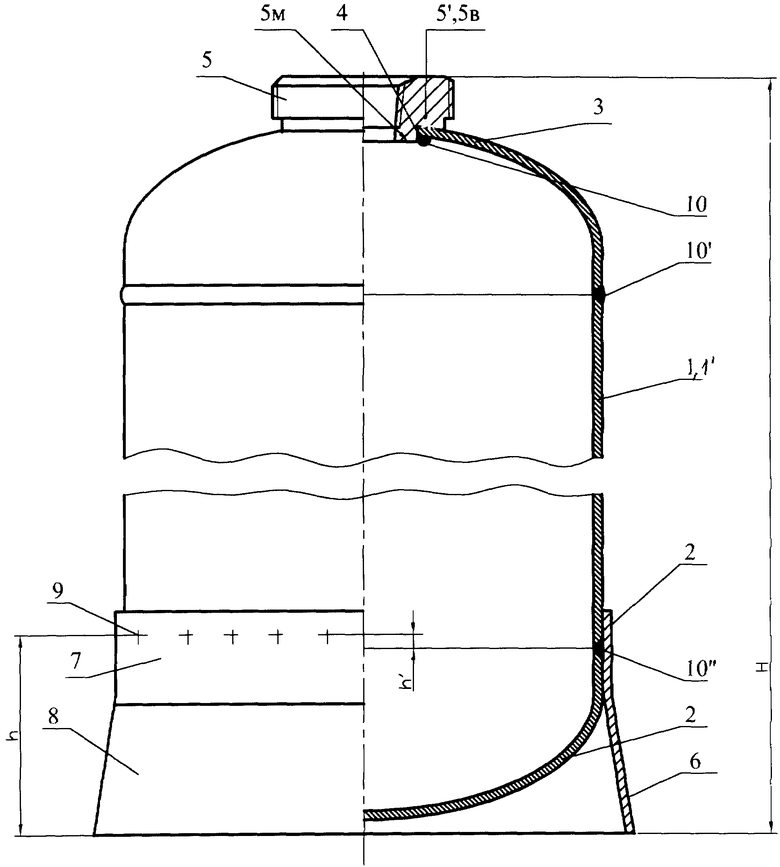

На чертеже приведена конструкция баллона, поясняющая предложенный способ.

Баллон 1 содержит цилиндрическую обечайку 1′, которую изготавливают из листовой стали или из трубы, глухое нижнее днище 2 и верхнее днище 3, которое выполнено с отверстием 4 под горловину 5. Горловину 5 выполняют цилиндрической формы со ступенчатым крепежным торцом 5′, ступень 5в большего диаметра которого выполняют по форме сопрягаемого с ней участка верхнего днища 3, а диаметр отверстия 4 выполняют ответным под наружный диаметр ступени 5м меньшего диаметра крепежного торца 5′ горловины 5. Днища 2, 3 изготавливают из листовых заготовок путем штамповки или посредством глубокой вытяжки.

Башмак 6 имеет форму кольца с цилиндрической 7 и расширяющейся книзу опорной конической 8 частями и предназначен для установки баллона в вертикальном положении. Башмак 6 приваривают к обечайке 1′ по его цилиндрической части 7, а приварку выполняют точечной сваркой 9, которую располагают равномерно по окружности, расположенной на расстоянии «h′» от кольцевого сварочного шва 10′′ обечайки 1′ с нижним днищем 2. Это расстояние «h′» составляет не менее 0,012 от общей высоты «H» баллона 1 с башмаком 6. Окружность выполнения точечной сварки 9 расположена на расстоянии h от плоскости опоры башмака, что составляет не менее 0,21 от общей высоты «H» баллона 1 с башмаком 6. Угол конусности опорной конической части башмака соответствует 5°.

Скрепление горловины 5 с верхним днищем 3 и верхнего днища 3 с обечайкой 1′ выполняют кольцевыми сварочными швами валиком соответственно 10, 10′.

Способ заключается в следующем.

При проектировании формы днищ в баллон, имеющий заданные диаметр и высоту, подают и выдерживают в течение времени, не меньшем 5÷10 мин, давление, которое превышает рабочее давление баллона не менее чем в 10 раз. Повышенное давление, имеющееся в герметично замкнутом объеме баллона, воздействуя изнутри на стенки баллона, деформирует стенки баллона таким образом, что каждая точка его внутренней поверхности стремится прийти в равнонапряженное состояние. При этом происходит изменение формы днищ, а технологические изгибы и складки днищ баллона распрямляются с переходом его поверхности в бесскладчатое состояние. В способе контролируют деформацию днищ баллона, а после снятия давления регистрируют и запоминают их окончательную форму. По окончательно полученной форме проектируют форму днищ баллонов. Полученный проект формы используют для изготовления баллонов той же высоты и диаметра, которые предназначены для хранения ацетилена. У стандартных баллонов с цилиндрической обечайкой эта форма чаще всего имеет вид эллипса.

Регистрацию и проектирование формы днищ могут выполнять цифровой фотокамерой. С фотокамеры фотоснимки вводят в память компьютера, в котором их обрабатывают графическими программами и получают проект формы днищ. Использование компьютерной обработки упрощает способ и позволяет повысить точность получения проектируемой копии, а следовательно, и точность изготовления днищ баллона, чем исключают взрывоопасную ситуацию и повышают эксплуатационную надежность, что особенно важно для ацетиленовых баллонов.

По полученному проекту выполняют изготовление формы днищ для ацетиленовых баллонов той же высоты и диаметра. Изготовление днищ 2, 3 выполняют штамповкой на прессах или глубокой вытяжкой. Это повышает точность изготовления баллона и при скачках давления исключает появление свободного избыточного объема в баллоне, что особенно важно для ацетиленовых баллонов, заполненных пористой массой. При этом исключают распад ацетилена и предотвращают взрывоопасную ситуацию.

В верхнем днище 3 под ступень 5м меньшего диаметра крепежного торца горловины выполняют ответное по диаметру отверстие 4.

Горловину 5 приваривают к верхнему днищу 3 перед скреплением верхнего днища 3 с обечайкой 1′. При этом ступень 5м меньшего диаметра крепежного торца 5′ горловины соосно устанавливают в ответном отверстии 4 верхнего днища, а ступень 5в большего диаметра крепежного торца 5′ горловины 5 располагают на сопрягаемом с ней участке верхнего днища 3. Сварку горловины 5 с верхним днищем 3 выполняют изнутри верхнего днища 3 по наружной грани ступени 5м меньшего диаметра. Этим, по сравнению с ближайшим аналогом, уменьшают диаметр окружности сварочного шва 10, скрепляющего горловину с верхним днищем, что позволяет снизить усилие, воздействующее на шов, и повысить прочность баллона на разрыв.

Изготовление обечайки 1′ выполняют из трубы или из металлического листа. При этом металлический лист сгибают на вальцах до получения цилиндрической формы, а кромки полученного цилиндра сваривают продольным швом.

Сварку верхнего и нижнего днищ 3, 2 с обечайкой выполняют кольцевыми сварочными швами валиком.

Полученный баллон устанавливают в вертикальном положении в цилиндрической части башмака 6, а башмак приваривают его цилиндрической частью к обечайке 11 баллона, что выполняют точечной сваркой 9, которую равномерно располагают по окружности.

Баллон располагают в башмаке с опиранием на расширяющуюся книзу опорную коническую часть башмака, которая наклонена под углом конусности, не меньшим 5°, что дает возможность повысить устойчивое положение баллона в вертикальном положении. Дополнительно повышают устойчивость баллона тем, что отношение расстояния от плоскости опоры башмака до окружности точечной сварки к общей высоте баллона с башмаком выбирают не меньшим 0,21.

Расположение окружности точечной сварки, скрепляющей башмак с баллоном, относительно кругового сварочного шва обечайки с нижней днищем предложено выбирать таким, что отношение этой величины к общей высоте баллона не менее 0,012, что необходимо для повышения прочности баллона.

Пример

В баллон, имеющий наружный диаметр 219 мм, а длину 1180 мм, подают и выдерживают в течение 7 мин давление ≈25 МПа, которое превышает рабочее давление (2,5 МПа) такого баллона в 10 раз (в 3,5 раза превышает расчетное давление). При этом контролируют деформацию стенок и днищ баллона, которые под действием давления изменяют свою первоначальную форму. После снятия давления запоминают и проектируют форму днищ, которая приобретает форму эллипса. Для запоминания формы днищ баллон после снятия давления фотографируют цифровой фотокамерой, полученные фотоснимки заводят в компьютер, обрабатывают с помощью графической компьютерной программы и по ним проектируют форму вновь изготавливаемых ацетиленовых баллонов той же высоты и диаметра.

При изготовлении таких баллонов, предназначенных для хранения ацетилена, из металлического листа толщиной 6 мм на вальцах сгибают обечайку цилиндрической формы диаметром 219 мм и длиной 990 мм. Кромки цилиндра обечайки сваривают продольным швом.

На прессах штамповкой изготавливают верхнее и нижнее днища. Форму днища выполняют точно по полученному проекту формы днищ.

В верхнем днище под диаметр ступени меньшего диаметра крепежного торца 5′ горловины 5 выполняют ответное отверстие 4.

Горловину 5 приваривают к верхнему днищу перед сваркой верхнего днища с обечайкой. После установки горловины в ответное отверстие верхнего днища сварку выполняют изнутри верхнего днища по наружной грани ступени 5м меньшего диаметра горловины. После этого кольцевым швом валиком выполняют сварку верхнего и нижнего днищ с обечайкой и получают баллон, высота которого равна 1150 мм, а диаметр - 219 мм.

Полученный баллон устанавливают в вертикальном положении в цилиндрической части башмака с опорой на расширяющуюся коническую часть башмака, которая имеет угол конусности, равный 5°. Общая высота баллона с башмаком 1180 мм. Башмак цилиндрической частью приваривают к обечайке точечной сваркой, которую равномерно располагают по окружности. Точечную сварку выполняют на расстоянии h от плоскости опоры башмака, равном 248 мм. При общей высоте Н баллона с башмаком, равной 1180 мм, соотношение указанного расстояния h к общей высоте баллона равно 0,21, что совместно с выбранным углом конусности, равным 5°, обеспечивает устойчивое положение баллона в вертикальном положении. Расстояние h′ от точечной сварки до кругового сварочного шва обечайки с нижним днищем равно 15 мм. Отношение расстояния h′ к общей высоте Н баллона равно 0,012, что способствует повышению прочности баллона.

Технико-экономический эффект предложенного решения состоит в повышении эксплуатационной надежности работы и в снижении опасности взрыва баллона, служащего для хранения ацетилена, а также в повышении его прочности и устойчивости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАПОРНО-ПУСКОВОЕ УСТРОЙСТВО ДЛЯ ОГНЕТУШИТЕЛЯ | 2006 |

|

RU2327496C1 |

| РЕЗАК ДЛЯ ГАЗОКИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛОВ | 2009 |

|

RU2406030C1 |

| РЕЗАК | 2005 |

|

RU2283209C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 2003 |

|

RU2247621C1 |

| ГАЗОСВАРОЧНАЯ ГОРЕЛКА | 2006 |

|

RU2299793C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА МЕТАЛЛИЧЕСКОГО ГАЗОВОГО БАЛЛОНА | 1995 |

|

RU2073576C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 2005 |

|

RU2286861C1 |

| СПОСОБ ПОДБОРА ПАРАМЕТРОВ ДЛЯ УСТРОЙСТВ ГАЗОПЛАМЕННОЙ СВАРКИ И РЕЗКИ МЕТАЛЛОВ | 2002 |

|

RU2198084C1 |

| БАЛЛОН СВАРНОЙ ВЫСОКОГО ДАВЛЕНИЯ | 2001 |

|

RU2213904C2 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении баллонов высокого давления из листовой заготовки с последующей сваркой его частей. В герметично замкнутом объеме баллона, имеющего заданную высоту и диаметр, в течение времени, не меньшем 5÷10 мин, создают внутреннее давление, не менее чем в 10 раз превышающее рабочее давление баллона, осуществляют последующий контроль деформации, запоминание и регистрацию окончательной формы, по которой проектируют форму днищ. При изготовлении баллонов той же высоты и диаметра, предназначенных для хранения ацетилена, днища изготавливают по спроектированной форме, а перед скреплением верхнего днища с обечайкой выполняют сварку горловины с верхним днищем. Горловину выполняют цилиндрической формы со ступенчатым крепежным торцом. Ступенью меньшего диаметра этого торца соосно располагают в ответном отверстии, выполненном в верхнем днище, а ступенью большего диаметра крепежного торца, которую выполняют по форме сопряженного с ней участка верхнего днища, устанавливают на этом участке. Сварку горловины с верхним днищем выполняют изнутри, по наружной грани ступени меньшего диаметра. После скрепления обечайки с днищами баллон соосно устанавливают в башмаке по форме кольца, с цилиндрической частью, переходящей в расширяющуюся коническую опорную часть, имеющую определенный угол конусности. После этого башмак по цилиндрической части скрепляют с обечайкой точечной сваркой, равномерно расположенной по окружности. При этом выдерживают определенное расстояние окружности точечной сварки от плоскости опоры башмака баллона и расстояние этой окружности до кругового сварочного шва обечайки с нижней днищем выдерживают. Повышается эксплуатационная надежность. 1 з.п. ф-лы, 1 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 2003 |

|

RU2247621C1 |

| Способ изготовления металлическихЕМКОСТЕй | 1979 |

|

SU848128A1 |

| МЕТАЛЛОПЛАСТИКОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2289062C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2153127C1 |

| СПОСОБ И СИСТЕМА ДЛЯ СНИЖЕНИЯ РАСХОДА КРАСКИ ПРИ ПЕЧАТИ | 2009 |

|

RU2405201C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ ПОРОШКОВ МЕТАЛЛОВ | 2013 |

|

RU2534181C2 |

Авторы

Даты

2008-09-10—Публикация

2006-12-12—Подача