Изобретение относится к технологии изготовления металлических газовых баллонов из высоколегированной стали, преимущественно высокого давления (от 100 кгс/см2 и выше) и может найти применение в различных областях машиностроения при производстве сосудов давления, применяемых в дыхательных аппаратах спасателей, аквалангах, а также для хранения сжатых газов (воздуха, кислорода, азота и др.).

Известен способ изготовления металлических газовых баллонов высокого давления (250 кгс/см2) типа баллонов фирмы "Фабер" Италия.

По данному способу из мерной заготовки хромомолибденовой стали марки 34 CrMo4 Din17, 200 путем ряда вытяжек (сверток) в сочетании с промежуточной термохимической обработкой производят штамповку корпуса. После чего производят раскатку цилиндрической части и закатку на горячей горловины полученного корпуса, а также мехобработку и термообработку его.

Задачей изобретения является создание технологии изготовления металлических газовых баллонов высокого давления, позволяющей получать баллоны с низкой металлоемкостью, выдерживающих большое число циклов нагружения, иметь высокую надежность и срок службы.

Это достигается тем, что в предлагаемом способе изготовления металлических газовых баллонов термообработку ведут после мехобработки, а формоизменение стенок осуществляют путем одной или двух операций глубокой вытяжки с утонением на прессах со степенью деформации 20-30%, причем последнюю с ограничением, при закатке на нагретой горловине сначала формуют опорную ее поверхность и предварительный профиль переходного участка, а затем окончательные размеры горловины, при этом первую вытяжку ведут с коэффициентом свертки 0,60-0,65, а остальные - коэффициентом свертки 0,65-0,75.

На фиг. 1 представлена предлагаемая технология изготовления металлических газовых баллонов высокого давления:

a . .. д - равностенные заготовки соответственно после 1 ... 5 вытяжек без утонения t=6,0 мм (толщина листа);

е - заготовка после вытяжки с утонением, имеющая переменную толщину стенки в продольном сечении, tцил.части=5,0 мм, tсферы=6,0 мм;

ж - заготовка после вытяжки с утонением с ограничением, имеющая переменную толщину стенки в продольном сечении, tсферы=6,0 мм, tцил.части=4,0 мм, tкрая=5,0 мм;

з - металлический газовый баллон после закатки горловины и мехобработки.

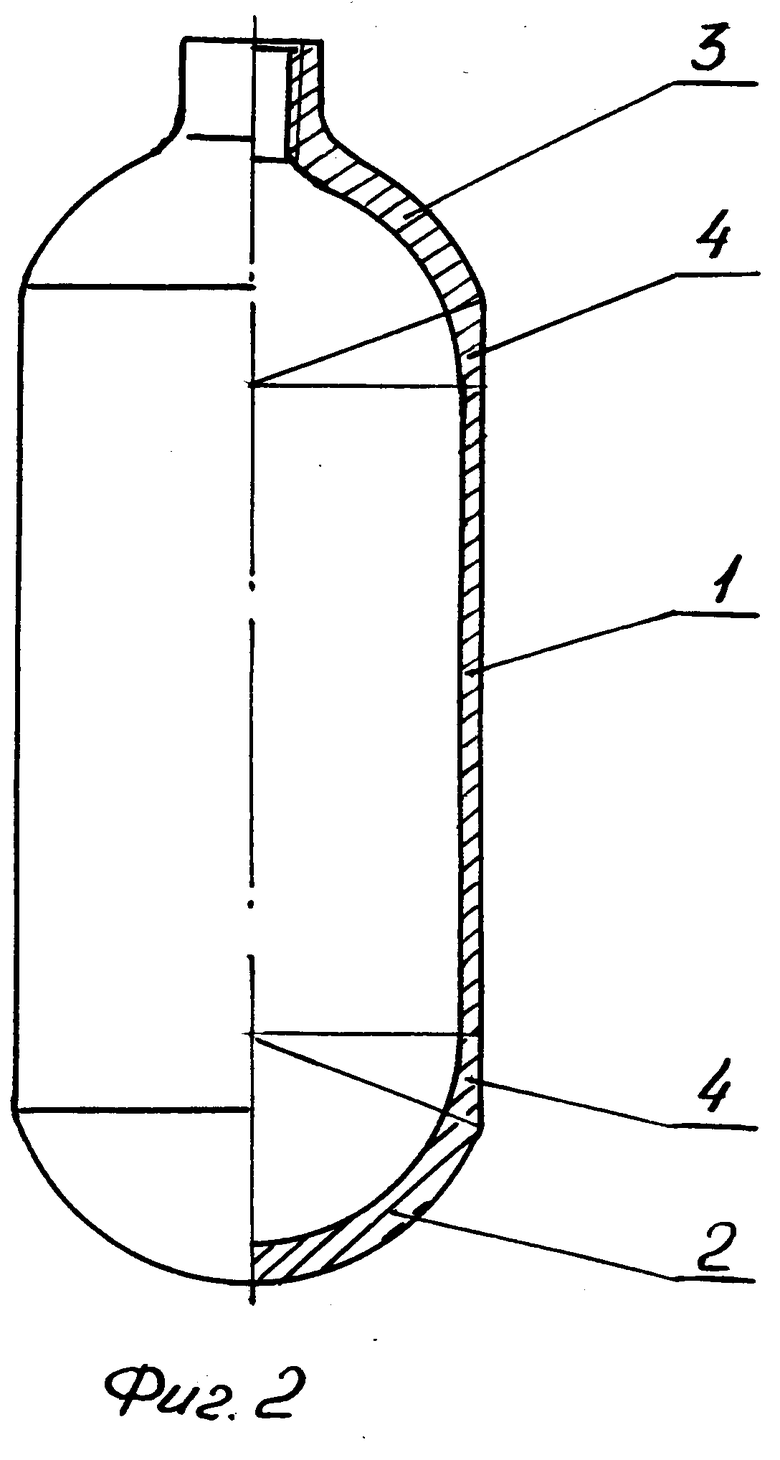

На фиг. 2 представлена конструкция газового баллона, полученного по предлагаемой технологии, где 1 - цилиндрическая обечайка, 2 - сферическое дно, 3 - сферическое дно с горловиной, 4 - конический участок соединения обечайки со сферическим дном.

П р и м е р. Изготовление газовых баллонов осуществлялось на внутреннее давление 300 кгс/см2 из листовой горячекатанной конструкционной легированной высокопрочной стали марки ВП-30 (ТУ-1-4461-88) с механическими характеристиками σв≥ 67 кгс/мм2, относительное удлинение не менее 21%. Листы размером 6000 х 1600 х 6 мм разрезались на полосы 539 х 1600 мм, из которых вырубали дисковые заготовки диаметром 520-1,1 мм. Перед вытяжкой дисковые заготовки подвергались отжигу рекристаллизационному смягчающему при температуре 670 ... 710оС в течение не менее часа, фосфатированию и обезводораживанию при температуре 310 ... 340оС в течение не менее одного часа. Указанной термохимической обработке подвергались заготовки перед каждой прессовой операцией. Вытяжками на прессах без утонения получили равностенную заготовку с толщиной стенки 6 0 мм (толщина листа), а диаметром 150 мм, 1 мм, высота 450 ... 470 мм.

Вытяжку без утонения ведут: первую - с коэффициентом вытяжки 0,60 ..., а остальных - с коэффициентом вытяжки 0,65 ...

Затем полученный полуфабрикат подвергли вытяжке с утонением со степенью деформации 23% . Полученная заготовка имеет переменную толщину стенки в продольном сечении (tсферы 6,0 мм, tцил.части 5,0 мм, диаметром 146,3 мм, высота 515 ... 530 мм).

Заключительную (вторую) вытяжку с утонением полученной заготовки вели с ограничением со степенью деформации 25%, которая и обеспечила окончательные геометрические параметры сферического дна, цилиндрической части, зоны перехода от сферического дна к цилиндрической части баллона и необходимые для закатки горловины геометрические размеры края заготовки.

Полученная заготовка имеет переменную толщину стенки в продольном сечении: сферы 6,0 мм, tцикл.части - 4,0 мм, диаметр 144 мм, высоту 630 мм.

Полученную заготовку подвергали отжигу рекристаллизационному смягчающему при температуре 670 ... 710оС с выдержкой не менее 1 ч, после чего производили подрезку торца, очистку внутренней и наружной поверхности от окалины и закатки нагретой горловины. На первой стадии процесса закатки формировали (опорным калибрующим роликом) опорную поверхность с уменьшением диаметра отверстия на торце до диаметра 35-40 мм.

На второй стадии деформировали (формирующим радиусным роликом) предварительный профиль горловины с величиной обжатия до 0,3 радиуса формующего радиусного ролика за один проход. После чего на третьей стадии перемещением опорного калибрующего ролика оформляли окончательные размеры цилиндрической части горловины и элементов профиля переходной зоны до необходимых линейных размеров.

Затем в полученном полуфабрикате баллона подвергали механической обработке его горловину, в том числе и нарезали резьбы и производили упрочняющую термическую обработку (закалку с нагревом до температуры 900 ... 920оС с выдержкой не менее 18 мин и отпуск низкий при температуре 340 ... 360оС с выдержкой не менее 90 мин), что обеспечивало получение баллона с необходимыми механическими свойствами σв≥ 145 кгс/мм2, относительное удлинение не менее 7%.

Как показали результаты испытаний баллоны, изготовленные по предлагаемому способу объемом 7,3 л, обеспечивают запас по несущей способности от действия внутреннего давления 300 кгс/см2 - 2,8, предел прочности баллона достигает 145 ... 165 кгс/мм2 (в 1,5 раза выше, чем у прототипа), а минимальное относительное удлинение составляет >7%.

Полученные по предлагаемому способу баллоны объемом 7,3 позволяют заполнять в них 2, 19 м3 газа вместо 1,75 м3 у прототипа (баллон фирмы "Faber") и имеют отношение массы баллона к объему заправляемого газа 4,173 мг/м3 вместо 4,285 кг/м3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2007 |

|

RU2343341C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА МЕТАЛЛИЧЕСКОГО ГАЗОВОГО БАЛЛОНА | 1992 |

|

RU2010651C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА МЕТАЛЛИЧЕСКОГО ГАЗОВОГО БАЛЛОНА | 1995 |

|

RU2073576C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2465090C1 |

| Способ изготовления баллонов высокого давления | 2018 |

|

RU2699701C1 |

| Способ изготовления полой заготовки баллончика | 1991 |

|

SU1819173A3 |

| СТАЛЬНОЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2334910C1 |

| Способ изготовления бесшовного стального баллона высокого давления с двумя наружными горловинами | 2024 |

|

RU2839086C1 |

| Способ изготовления стальных корпусов для углекислотных огнетушителей | 2019 |

|

RU2705278C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2005 |

|

RU2288063C1 |

Использование: в области машиностроения. Сущность изобретения: из дисковой заготовки заданного диаметра и толщины путем вытяжек без утонения стенок штампуют корпус. Первую вытяжку без утонения ведут с коэффициентом вытяжки 0,60...0,65, а остальные - с коэффициентом вытяжки 0,65...0,75. Затем путем одной или двух операций глубокой вытяжки формообразуют стенки со степенью деформации 20 - 30%. Последнюю операцию глубокой вытяжки выполняют с изменением толщины стенки на участке от дна до утолщения у края заготовки под закатку горловины. При закатке горловины сначала формуют опорную ее поверхность и предварительный профиль переходного участка, а затем - окончательные размеры горловины. 2 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ГАЗОВЫХ БАЛЛОНОВ высокого давления из высоколегированной стали, включающий штамповку корпуса из диска заданных диаметра и толщины путем вытяжек без утонения с последующим формоизменением стенок в сочетании с термохимической обработкой перед каждой операцией вытяжки, предварительный нагрев концевого участка заготовки под закатку, закатку горловины и последующую мехобработку и термообработку, отличающийся тем, что первую вытяжку без утонения ведут с коэффициентом вытяжки 0,60 - 0,65, а остальные - с коэффициентом вытяжки 0,65 - 0,75, а формоизменение стенок осуществляют путем одной или двух операций глубокой вытяжки с утонением стенок со степенью деформации 20-30%, причем последнюю выполняют с изменением толщины стенки на участке от дна до утолщения у края заготовки под закатку горловины, при закатке горловины сначала формуют опорную ее поверхность и предварительный профиль переходного участка, а затем - окончательные размеры горловины, а термообработку ведут после мехобработки.

| Проспект фирмы "Фабер" Италия, стр.12, 13. |

Авторы

Даты

1994-12-30—Публикация

1992-08-07—Подача