Изобретение относится к области обработки металлов давлением, а именно к формообразованию трубчатых обечаек из листа, и может быть использовано в самолетостроении, автостроении и других отраслях машиностроения, где применяются сварные прямошовные трубы. В частности, изобретение относится к области светотехники для изготовления осветительных опор, конусного или пирамидального типа.

Известен способ изготовления фасонных деталей, труб или части трубы путем последовательной гибки листовой заготовки по предварительно нанесенным на ее поверхность меткам. Трубы выполняют с круглым и многогранным сечением.

Патент Российской Федерации №2026123, МПК В 21 D 5/16, 1995, с.7-8, фиг.1, 2.

Недостатком аналога является возможность изготовления трубчатых изделий лишь из тонкостенного материала с использованием вальцового соединения в результате упругой деформации. Применение полученных таким образом изделий ограничено вентиляционными системами и водосточными трубопроводами. Опорные конструкции по данному способу изготовления не обладают достаточной прочностью.

Известны способы формовки листовой заготовки для изготовления сварных труб. Они включают деформацию листовой заготовки на формующей оправке, при которой листовую заготовку размещают между подвижным элементом и формующей оправкой, зажимают ее кромку прижимом, осуществляют формовку листовой заготовки обкаткой подвижным элементом по цилиндрической поверхности формующей оправки до формовки листовой заготовки в трубную заготовку и ее подачу для сварки.

Патенты Российской Федерации №2056194, 1996 г. и №2144443, 2000 г., МПК В 21 D 5/10.

Недостатком этих способов является возможность изготовления тонкостенных труб круглого сечения и использование ручного труда в процессе формовки.

Известен способ изготовления длинномерных профилей, включающий последовательную деформацию (гибку) листовой заготовки по меткам и выгрузку согнутого профиля. Патент Российской Федерации №2152836, 2000 г., МПК В 21 D 5/10. Недостаток данного изобретения - возможность изготовления трубчатых изделий лишь малого диаметра до 50 мм.

Известен способ изготовления длинномерных профилей, включающий последовательную гибку листовой заготовки и выгрузку сформированного профиля. Атлас схем. Мещерин В.Т. Листовая штамповка. - М.: Машиностроение, 1975, с.223, лист 183, рис.787 (прототип).

Недостатком данного способа является возможность изготовления лишь тонкостенных изделий, толщиной не более 2-3 мм.

Данное изобретение устраняет недостатки аналогов и прототипа.

Техническим результатом изобретения является возможность изготовления длинномерных толстостенных (свыше 10 мм) профилей заданного диаметра в виде цилиндра, усеченного конуса и усеченной пирамиды. Увеличение прочности изделий, расширение области применения, например, изготовление опор освещения.

Технический результат достигается тем, что в способе изготовления длинномерных профилей, включающем последовательную гибку листовой заготовки и выгрузку сформированного профиля, гибку листовой заготовки осуществляют последовательно по симметрично расположенным на листовой заготовке меткам, симметрично относительно линии симметрии листовой заготовки, последний изгиб выполняют по линии симметрии листовой заготовки, а при выгрузке сформированного профиля его поднимают пуансоном над матрицей и перемещают вдоль продольной оси пуансона. Листовую заготовку выполняют в виде развертки боковой поверхности усеченного конуса.

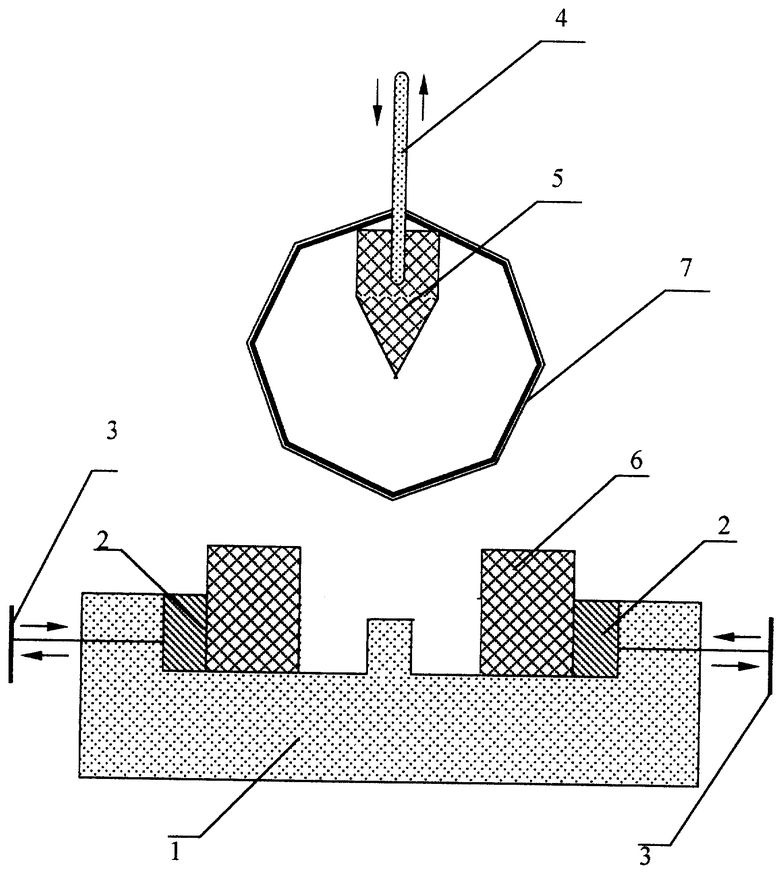

Сущность изобретения поясняется чертежом, на котором схематично показано сечение устройства для изготовления длинномерных профилей, где 1 - стол, 2 - секции станины, 3 - силовые цилиндры, 4 - ползун, 5 - пуансон, 6 - подвижные линейные элементы матрицы, 7 - листовая заготовка, сформированная в длинномерный профиль.

Стрелками показаны возможные направления перемещений секции 2 станины и ползуна 4. Съем длинномерного профиля 7 происходит в плоскости, перпендикулярной чертежу, сам съемник на чертеже не показан.

Способ изготовления длинномерных профилей осуществляется следующим образом. Листовую заготовку 7 предварительно размечают по предполагаемым линиям сгиба и располагают на подвижных линейных элементах матрицы 6, расположенных на столе 1. Секционированными станинами 2 с помощью силовых цилиндров 3 выставляют необходимый базовый промежуток между линейными элементами матрицы 6. Затем с помощью ползуна 4 опускают пуансон 5 на листовую заготовку 7 вдоль разметки и деформируют ее на заданную системой управления величину прогиба. Перемещают листовую заготовку 7 поперек линейных элементов матрицы 6 и на такую же величину прогиба деформируют ее по симметрично расположенной на листовой заготовке 7 разметке. Аналогично проводят деформацию заготовки 7 с помощью системы управления, перемещая ползун 4 по остальным симметрично расположенным линиям разметки. При необходимости выставляют базовые расстояния между подвижными линейными элементами матрицы 6 с помощью силовых цилиндров 3, расположенных на секциях 2. Возвратные цилиндры (на чертеже не показаны) позволяют перемещать линейные элементы матрицы 6 в обратном направлении. Последний изгиб листовой заготовки 7 выполняют по центральной линии симметрии листовой заготовки 7, опуская пуансон 5 с помощью ползуна 4 по команде системы управления.

В результате конечной деформации кромки листовой заготовки 7 замыкаются над пуансоном 5, касаясь ползуна 4. Для получения переменного угла сгиба по длине профиля матрица выполнена с возможностью регулирования расстояния между подвижными линейными элементами 6.

Для гарантированного осуществления способа необходимо, чтобы отношение величины вертикальной жесткости ползуна 4 к величине вертикальной жесткости стола 1 было бы больше единицы, а отношение величины горизонтальной жесткости ползуна 4 к величине горизонтальной жесткости стола 1 было бы меньше единицы.

Затем поднимают с помощью ползуна 4 пуансон 5, верхними кромками которого поднимают сформированный длинномерный профиль. Затем сформированный профиль с помощью съемника перемещают вдоль ползуна 4 по верхним кромкам пуансона 5 и убирают из рабочей зоны устройства. На стол 1 направляют следующую заготовку.

Регулируя шаг деформации и глубину прогиба листовой заготовки 7, получают различные по сечению длинномерные изделия (цилиндр, конус, пирамида). В частности, при последовательной гибке ребер с калибровкой получают преимущественно восьмигранные в поперечном и трапецеидальные в продольном сечениях изделия из плоских трапецеидальных заготовок с предварительно нанесенными на них метками.

Изделия можно получать заданного типоразмера, меняя поперечные размеры пуансона 5. Условием универсальности является выполнение простого соотношения: диаметр описанной окружности поперечного сечения пуансона 5 меньше диаметра вписанной окружности наименьшего поперечного сечения длинномерного профиля.

Описанный способ позволяет изготовлять профили длиной, превосходящей длину стола 1, путем последующего соединения между собой. Для этого на одном из концов матрицы расположены ограничивающие упоры.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПРОФИЛЕЙ | 2003 |

|

RU2236320C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ С НЕУПОРЯДОЧЕННОЙ СТРУКТУРОЙ (ВАРИАНТЫ) И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2262407C2 |

| Способ изготовления полой детали бутылочной формы | 2020 |

|

RU2744804C1 |

| Способ и устройство для гибки тонколистового металла | 2017 |

|

RU2638465C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ ПРОФИЛЬНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2565317C2 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛЯ | 2004 |

|

RU2257273C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ, ИМЕЮЩИХ ДВОЯКОВЫПУКЛУЮ ПОЛОГУЮ ФОРМУ | 2022 |

|

RU2799365C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ РАВНОПРОХОДНОГО ПАТРУБКА В ТОНКОСТЕННОЙ ТРУБНОЙ ЗАГОТОВКЕ | 2004 |

|

RU2304032C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛЯ | 2004 |

|

RU2272688C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ U-ОБРАЗНОГО ПРОФИЛЯ С РАСПОЛОЖЕННЫМИ ПО ДЛИНЕ ПОЛКАМИ ПОД КРЕПЛЕНИЕ РАЗЛИЧНЫХ УСТРОЙСТВ | 2012 |

|

RU2506135C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано для изготовления длинномерных трубчатых обечаек из листа. Способ изготовления длинномерных профилей включает последовательную гибку листовой заготовки и выгрузку сформированного профиля. Гибку листовой заготовки осуществляют последовательно по симметрично расположенным на листовой заготовке меткам, симметрично относительно линии симметрии листовой заготовки. Последний изгиб выполняют по линии симметрии листовой заготовки. При выгрузке сформированного профиля его поднимают пуансоном над матрицей и перемещают вдоль продольной оси пуансона. Листовая заготовка может быть выполнена в виде развертки боковой поверхности усеченного конуса. Достигается возможность изготовления длинномерных толстостенных профилей заданного диаметра в виде цилиндра, усеченного конуса и усеченной пирамиды, а также увеличение прочности изделий, расширение области применения. 1 ил.

| МЕЩЕРИН В.Т | |||

| Атлас схем | |||

| Листовая штамповка | |||

| - М.: Машиностроение, 1975, с.223, лист 183, рис.787 | |||

| SU 916017, 30.03.1982 | |||

| ВАЛКОВАЯ ГИБОЧНАЯ МАШИНА | 1998 |

|

RU2152836C2 |

| DE 2948115 A1, 23.04.1981 | |||

| ФРИКЦИОННЫЙ ПОГЛОЩАЮЩИЙ АППАРАТ | 2017 |

|

RU2641573C1 |

Авторы

Даты

2004-06-27—Публикация

2003-01-21—Подача