Изобретение относится к холодной гибке тонколистовых металлов, а именно к гибочному механизму по обработке заготовок от 0,5 до 2,5 мм в составе листогибочного станка.

Способ изгибания листового металла вдоль прямых линий хорошо известен и применяется в многочисленной линейке гибочных прессов и листогибочных станков, выпускаемых отечественным и зарубежным машиностроением (www.tutmet.ru). Гибка происходит за пределами упругости в области пластических деформаций обрабатываемых листовых материалов.

Известен способ линейной гибки листового металла с прижимом заготовки по линии изгиба к массивной станине с одной стороны и силовым усилием на свободную часть заготовки поворотным элементом конструкции гибочного механизма - поворотной балкой к закрепленному на станине неподвижному элементу конструкции - прижимной балке, форма которой задает определенный угол изгиба. Рабочая кромка прижимной балки размещена в одной вертикальной плоскости с боковой гранью поворотной гибочной балки, установленной с возможностью силового воздействия на лист при повороте ее от места установки в сторону изгиба листа и противодействии прижимной балки. При этом усилие нагрузки распределено по линии соприкосновения подвижного и неподвижного элемента конструкции, а ось поворота совпадает с линией изгиба. Для изготовления детали необходимы следующие технологические операции: размещение листовой заготовки на массивном столе с выставлением линии изгиба, совпадающей с осью вращения поворотной балки, прижим заготовки на столе прижимной балкой и гибка ее давлением поворотной балки на определенный угол, минимальный размер которого задан формой прижимной балки, отрезание готовой детали от листовой заготовки.

Способ кромочной гибки листов с зажимом заготовок с одной стороны (далее по тексту способ «прижим-гибка») позволяет реализовать многооперационную обработку заготовки давлением с получением разнообразных конструкций сложных линейных форм, необходимых для изготовления одного типа изделия, например металлической тары, что невозможно выполнить на гибочных механизмах «матрица-пуансон». При этом вторая, зажатая, сторона заготовки остается в плоскости стола и готова к применению в качестве исходной заготовки. Простата перенастройки устройств, построенных на этом способе, позволяет организовать мелкосерийное производство гнутых изделий, например составных дополнительных деталей при выполнении кровельных и других жестяных работ. Технологические процессы способа легко поддаются механизации и автоматизации и реализуются устройствами как с ручным приводом, так и электрогидроприводом в зависимости от толщины металла листовой заготовки. В первом случае при толщине листа 0,5-1,0 мм станки изготавливаются с ручным приводом в мобильном варианте для производства изделий по месту их монтажа. Известна линейка листогибочных станков отечественного и зарубежного производства, в основу гибочного механизма которых заложен способ «прижима-гибки» (www.listogib.lznpo.ru, www.listogibstanok.ru, www.tapco.ru) с механическим и электромагнитным закреплением листа.

Известен ручной листогибочный станок (патент №45946 U1, МПК B21D 5/00, опубл. 10.06.2005), изготавливаемый Самарской компанией (www.ssvb.ru). Этот наиболее типовой образец станка содержит неподвижную, закрепленную на стойке станка, прижимную и поворотную балки. Неподвижная и прижимная балки соединены между собой системой рычагов, эксцентриками и регулируемыми тягами, а узел соединения рычагов связан со стойкой с помощью регулируемого по длине стержня, при этом поворотная и неподвижная балки соединены с помощью петель. Такое конструктивное выполнение соединения балок обеспечивает простоту и легкость в настройке, обслуживании и эксплуатации станка, так как отпадает необходимость механического резьбового крепления прижимной балки при переналадке станка для работы с новой заготовкой. Подъем прижимной балки и последующее закрепление листа в станке осуществляется простым однократным поднятием и опусканием рукоятки. Станок снабжен роликовым ножом для отрезания готовой детали.

Известен листогибочный станок для гибки заготовок толщиной от 0,5 до 1 мм (патент №2373011 С2, МПК B21D 5/04, опубл. 20.11.2009). Станок содержит станину, гибочный механизм, прижимную раму с приводом, взаимодействующий с прижимной рамой рычажный эксцентриковый прижимной механизм. Привод прижимной рамы служит для предварительного зажима и выполнен ножным, а рычажный эксцентриковый прижимной механизм служит для окончательного зажима заготовки и выполнен в виде соединенных между собой трубой прижимных рычагов с эксцентриками. Гибочный механизм содержит верхний уголок, жестко соединенный со станиной, выполняющий функции стола для размещения заготовки и нижний уголок с рычагом, выполняющий функции поворотной гибочной балки и шарнирно соединенный с верхним уголком, например, приваренной к нему на всю длину станины рояльной петлей. Станок выполнен в мобильном варианте, обеспечивает необходимую жесткость конструкции при работе с металлом толщиной 0,5-1,0 мм, имеет регулировку силы прижима заготовки, ручной и ножной набор приводов позволяет осуществлять все необходимые технологические операции одному работнику без посторонней помощи.

Известна листогибочная машина (патент №42288 U1, МПК B21D 5/04, опубл. 10.10.2005), изготавливаемая на Александровском заводе кузнечнопрессового оборудования. Машина предназначена для производства профилей из листового проката различной толщины. Листогибочная машина с поворотной гибочной балкой содержит скрепленные соединительными штангами стойки и установленные на них опорную, гибочную и прижимную балки. Приводы прижимной и гибочной балок выполнены электромеханическими с мотор-редукторами. Мотор-редуктор привода прижимной балки встроен в опорную балку, а мотор-редуктор гибочной - в одну из строек. Электропривод позволяет изгибать листовые заготовки больших толщин по сравнению с ручным, что расширяет возможности для организации серийного производства гнутых профилей в цеховых условиях.

Известный гибочный электромагнитный станок (патент №2317871 С1, МПК В21D 5/00, опубл. 27.02.2006) решает задачу остаточной деформации прижимной балки за счет ее равномерного прижима. В качестве основной матрицы использована электромагнитная матрица, служащая для фиксации заготовки, в качестве прижимной матрицы использована прижимная матрица, выполненная с возможностью снятия и замены из набора прижимных матриц в зависимости от изготавливаемых изделий. Петли выполнены поворотными, каждая из которых содержит имеющий возможность вращения в оси П-образный кронштейн и связанное с ним одним концом коромысло. Кронштейн с осью жестко закреплены на корпусе электромагнитной матрицы. Коромысло выполнено с образованием другим своим концом скользящего соединения в пазу по части окружности направляющей, закрепленной на вертикальной стенке пуансона. При этом пуансон выполнен с возможностью осуществления гибки на угол 180° после выполнения гибки на угол, приблизительно равный 135°, без прижимной матрицы. Станок предназначен для изготовления тары с углом загиба боковых стенок раскроенной заготовки от 0 до 180°.

Устройство позволяет осуществлять магнитное прочное закрепление прижимной балки и надежной фиксации заготовки во многих точках по всей длине, быстрой замены и пространственной ориентации сменных матриц для выполнения многопозиционных гибочных операций путем оперативного включения - отключения электромагнитного поля основной матрицы.

Недостатком устройства является увеличение массы за счет электромагнитной катушки и рост энергозатрат на производство единицы изделия. Кроме того, для изгиба заготовки на заданный угол требуется набор рабочих матриц.

Общим недостатком способа «прижим-изгиб», заложенного в гибочный механизм вышеуказанных устройств, является воздействие знакопеременных нагрузок на прижимную балку, закрепленную на станине только в двух точках по торцам прижимной балки. Знакопеременные нагрузки возникают в процессе гибки в результате поворота гибочной балки вокруг рабочей кромки неподвижной прижимной балки. Остаточная деформация прижимной балки от многократного воздействия изгибающего момента силы поворотной балки определяет ресурс гибочного механизма и конечное качество линейных форм готового изделия. С ростом толщины обрабатываемой листовой заготовки технические мероприятия, направленные на усиление жесткости прижимной конструкции, нивелируют вышеперечисленные преимущества способа. Не менее важным недостатком гибочного механизмы, построенного на этом способе гибки, является отсутствие возможности изгибания листа на угол более 135-140° за одну технологическую операцию из-за конечности угловых размеров формы прижимной балки при обеспечении требуемой жесткости на изгиб.

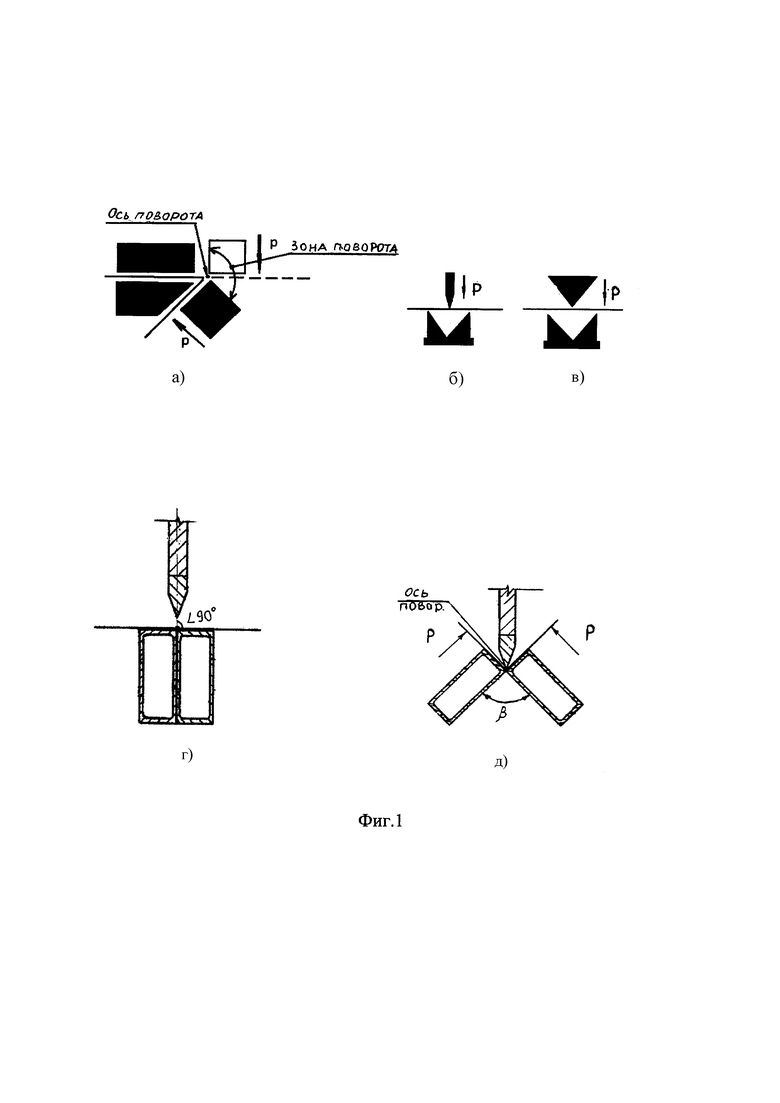

Для производства серийной продукции чаще всего применяется способ обработки заготовок давлением свободной воздушной гибки, когда листовая заготовка установлена на неподвижных разнесенных опорах (сменных рабочих матрицах в гибочных штампах или опорных нажимных валков в машинах с вальцами), а полная нагрузка прикладывается между ними по нормали к листу по линии изгиба посредством нажимного элемента (съемной рабочей частью пуансона в гибочных штампах или нажимного валка в машинах с вальцами). Гибочный механизм состоит из верхнего и нижнего инструментов: пуансона, смонтированного на траверсе и матрицы, закрепленной на неподвижном столе, а гибка производится между ними (фиг. 1а, 1б) (далее по тексту способ «матрица-пуансон»). Для изготовления детали требуются следующие основные технологических операции: предварительный точный раскрой заготовки под заданные размеры детали, размещение листа с выставлением линии изгиба в рабочей зоне на поверхности матрицы, калибровка рабочей кромки пуансона по линии изгиба и изгиб давлением. Пуансон и матрица не имеют ограничения по габаритам для достижения необходимого ресурса по жесткости инструментов для устранения их остаточной деформации в условиях многократных повторяющихся рабочих нагрузок, что позволяет обеспечить высокое качество серийных изделий. Общими недостатками способа «матрица-пуансон» в известных гибочных механизмах являются высокое трение при скольжении кромок заготовки по рабочим поверхностям матрицы и необходимость оснастки набором матриц под каждый конкретный угол изгиба обрабатываемого изделия с точной перенастройкой гибочного узла. В первом случае требуются дополнительные усилия для совершения технологической операции гибки, а по совокупности с дополнительной оснасткой - к повышенной материалоемкости и энергопотреблению станка в целом. К тому же с ростом нагрузок необходимо проводить технические мероприятия по обслуживанию механизма (смазки инструментов) и по компенсации прогиба неподвижного стола, на которой смонтирована матрица; в противном случае ухудшается качество изделий по повторяемости линейных размеров в процессе серийной гибки. Известные технические решения гибочных устройств в основном направлены на устранение вышеуказанных недостатков путем замены жесткой матрицы на составной нижний инструмент, состоящий из двух поворотных полуматриц, а также в сочетании с поворотным пуансоном. Способ гибки листовых материалов давлением с применением поворотных полуматриц в качестве нижнего инструмента известен в штамповочных прессах (патент США №2505718, кл. 72-396, 1950) и неоднократно совершенствовался (Смиров-Аляев Г.А., Вайнтрауб Д.А. Холодная штамповка в приборостроении. - М., 1963, с. 326-328 и Гибочный штамп, Авт. св. 576141, М.Кл. D21D 22/2, D21D 5/02, D21D 37/08, опубл. 15.10.1977).

Известно устройство для гибки листов (патент RU 2015769 С1, МПК B21D 5/2, опубл. 15.07.1994, патентообладатель Лифт Феркауфс герэте - Газельшафт мбх (AT)), содержащее верхний пуансон в форме ножа, перемещающийся возвратно-поступательно относительно станины, поперечно к плоскости листа и в случае необходимости имеющий возможности поворота, причем пуансон расположен напротив двух пластинчатых нижних пуансонов, которые имеют возможность поворота относительно общей оси, проходящей в зоне сгиба листа. При этом для поворота пуансона имеется зубчато-реечная передача, причем верхний пуансон в рабочем положении прижимается к поверхности подлежащего изгибу листа и при этом образует стационарный контрпуансон, вокруг которого лист сгибается посредством нижних пуансонов. Устройство снабжено несколькими распределенными по ширине устройства парами угловых рычагов, связанных каждая в центре шарниром, а нижние пуансоны соединены между собой посредством этих пар. Механизм поворота нижних гибочных пуансонов может быть выполнен в виде нескольких поперечно-симметричных зубчато-реечных передач, распределенных по ширине устройства, что позволяет оперативно выполнять перенастройку гибочного механизма под конкретную деталь. Все пуансоны снабжены электроприводами, связанными с верхним и нижним инструментом посредством зубчатых зацеплений.

Устройство позволяет обеспечить изгиб листовых заготовок с получением острых углов за одну технологическую операцию и тем самым дополнительно снизить энергозатраты на производство единицы изделия.

Недостатком устройства является сложность конструкции, вызванной отсутствием взаимосвязи контрпуансон, по существу выполняющего функции упора, с нижними пластинчатыми полуматрицами, осуществляющими своим давлением гибочный процесс вокруг упора. В результате требуется тонкая подстройка верхнего пуансона ножевого типа путем его поворота вокруг оси, проходящей вдоль гибочной кромки пуансона в зоне изгиба.

По совокупности существенных признаков по набору технологических операций, реализующих способ, и составу устройства: наличие двух, верхнего и нижнего, поворотных инструментов - пуансона и составной матрицы, и свободное, без прижима, размещение листовой заготовки на матрице и рабочем столе, ближайшим аналогом является известное устройство для гибки листов из металла (патент RU 2290273 С2, МПК B21D 5/02, опубл. 27.12.2006), принятое за прототип, реализующее способ, показанный на фиг. 1в.

Устройство содержит два соприкасающихся боковыми гранями и служащих опорой для листовой заготовки нижних инструмента в виде поворотных гибочных балок (по существу поворотных полуматриц) и верхний инструмент в виде пуансона, рабочая кромка которого размещена в одной вертикальной плоскости с соприкасающимися боковыми гранями нижних инструментов. Нижние инструменты установлены с возможностью одновременного поворота их от места установки в противоположные стороны изгиба листа относительно рабочей кромки пуансона при силовом воздействии на лист. При этом нижние инструменты (полуматрицы) установлены с возможностью силового воздействия на лист при противодействии траверсы с пуансоном, для чего они закреплены в опорах на стойках рамы и имеют рычаги. В отличие от раздельного электропривода верхнего и нижнего инструментов вышеописанного аналога, данное устройство имеет общий гидропривод из двух гидроцилиндров, каждый из которых закреплен корпусом на концах траверсы с пуансоном и оголовками штоков связан посредством гибких элементов с рычагами нижних инструментов (полуматриц), тем самым обеспечивая оптимальное и одновременное силовое воздействие на лист как со стороны пуансона, так и стороны гибочных балок, что снижает металлоемкость и энергопотребление гибочного механизма. Кроме того, техническое решение позволяет осуществлять изгиб листов металла различной толщины и длиной более 6 м.

Заложенный способ в гибочных устройствах «пуансон-матрица» позволяет реализовать однооперационный, попарно-симметричный изгиб заранее раскроенных заготовок, в том числе разнополочных профилей. Но при рабочем ходе инструментов перемещаются оба конца листовой заготовки, что создает сложности в работе с деталями больших габаритов, ведет к увеличению рабочих пространств станка и, следовательно, к росту его материалоемкости. Способ не предназначен для одностороннего кромочного изгиба листовых заготовок большой длины, который реализуется на кромкогибочных станках.

Задачей, на решение которой направлены заявляемый способ и устройство, является создание гибочного механизма, совмещающего преимущественные возможности способов гибки, лежащих в основе устройств с гибочным механизмом «матрица-пуансон» для свободной одновременной двухсторонней гибки полок листовых заготовок до углов изгиба, близких 180°, за одну операцию, так и простых по конструкции листогибочных устройств, реализованных по способу «прижим-изгиб» с поворотной гибочной и неподвижной прижимной балками, с прижимом листа для односторонней кромочной обработке заготовки.

Техническим результатом изобретения является расширение технологических возможностей гибки тонколистового металла гибочным механизмом, реализующим заявленный способ, уменьшение энергозатрат на единицу выпускаемой продукции путем практически полного устранения потерь на преодоление сил трения между инструментами «матрица-пуансон» и затрат энергии на упругую и остаточную пластическую деформацию прижимной балки под действием знакопеременной нагрузки со стороны поворотной гибочной балки с одновременным упрощением конструкции известных устройств.

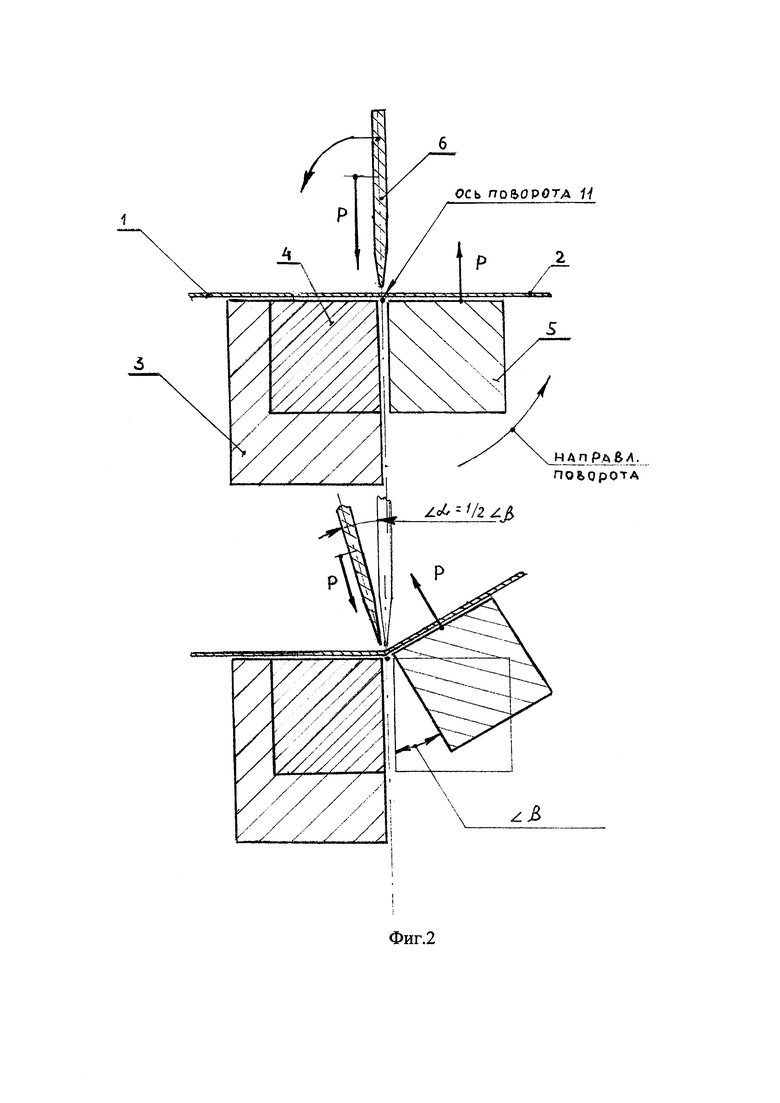

Указанный технический результат по объекту - способ достигается тем, что в известном способе линейной гибки тонколистового металла на заданный угол давлением, включающем подачу заготовки из тонколистового металла в зазор между вертикально установленным пластинчатым пуансоном ножевого типа и закрепленными в горизонтальном положении на основании двумя соприкасающимися боковыми гранями полуматрицами и ее размещение на полуматрицах, совмещение рабочей кромки пуансона с линией гибки и линией соприкасающихся гранями полуматриц и последующую гибку заготовки, особенностью является то, что одну полуматрицу устанавливают на основании неподвижно, а другую - с возможностью поворота, осуществляют гибку силовым воздействием на полку заготовки из тонколистного металла одной поворотной полуматрицей при ее повороте на угол гибки и обеспечении неподвижности другой полуматрицы при одновременном повороте пуансона, выполненного в виде упора на угол, равный половине угла поворота поворотной полуматрицы.

Способ линейной гибки тонколистовых металлов на заданный угол давлением достигается свободным размещением листовой заготовки на рабочем столе основания и подачей ее в зазор между матрицей и пуансоном так, чтобы зона изгиба опиралась на матрицу, состоящую из неподвижной и поворотной полуматриц; калибровкой рабочей кромки подвижного пластинчатого пуансона ножевого типа по линии изгиба заданной полки; осуществлением силового воздействия со стороны подвижной полуматрицы путем ее поворота, при этом пуансон, выполняя функции упора, располагается по всей длине линии изгиба; изгибанием заготовки на заданный угол путем одновременного и согласованного поворота полуматрицы и пуансона так, чтобы на всем протяжении процесса гибки на заданный угол, контролируемый угломером, поворачивающийся пуансон располагался на биссектрисе внутреннего угла изгибаемой заготовки; при необходимости переустанавливают заготовку под следующую операцию гибки, например кромление с узкой полкой, или обрезают под заданную деталь (например, роликовым ножом).

По сравнению с аналогами и прототипом способ позволяет одновременно осуществлять гибку длинного листа без предварительного точного раскроя заготовки под заданную деталь, производить односторонний кромочный изгиб с любой заданной по ширине полкой, за одну операцию изгибать полку на угол, близкий к 180°, с учетом толщины пластины упора и остаточной упругой деформации изгибаемой заготовки (так называемого «упругого пружения»), исключив тем самым потребность в дополнительном наборе рабочих матриц/прижимных балок.

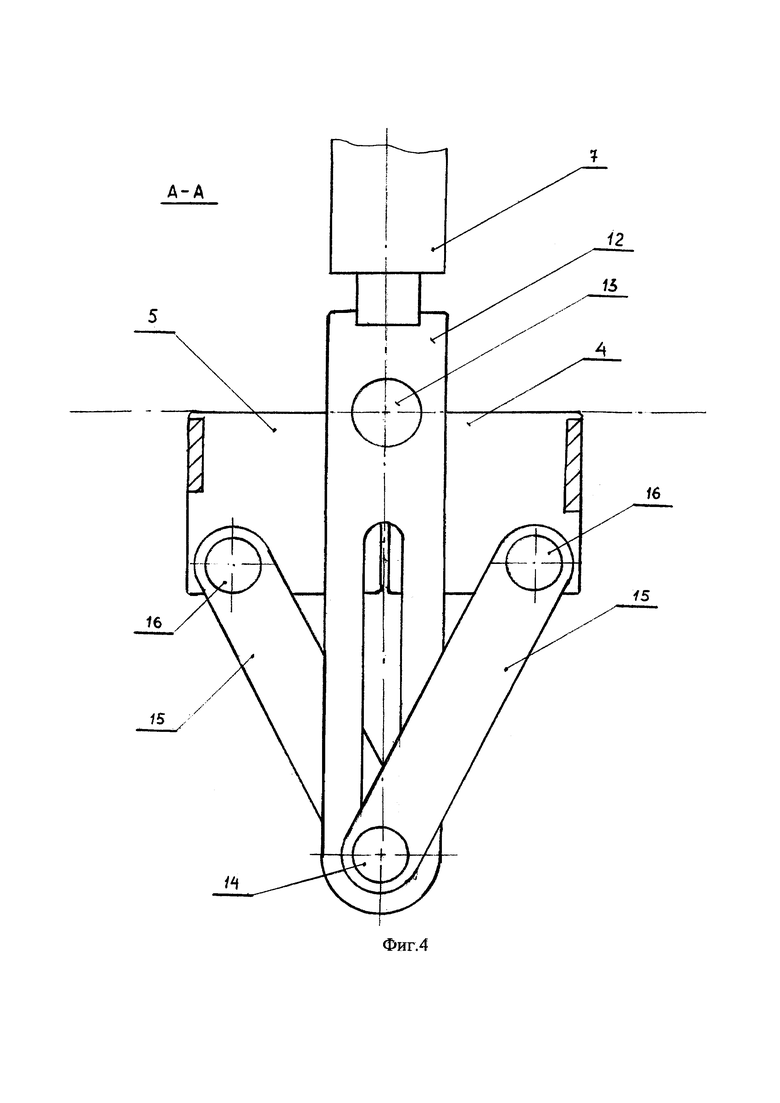

Указанный технический результат по объекту - устройство достигается тем, что гибочный механизм для линейной гибки тонколистовых металлов на заданный угол давлением содержит закрепленные горизонтально на основании и соприкасающиеся боковыми гранями две полуматрицы и вертикально установленный пластинчатый пуансон ножевого типа, рабочая кромка которого размещена в одной вертикальной плоскости с соприкасающимися боковыми гранями полуматриц, особенностью является то, что одна полуматрица закреплена на основании неподвижно, а вторая - шарнирно с возможностью поворота от привода, пуансон выполнен в виде имеющего возможность поворота упора, при этом оно дополнительно содержит делительный механизм согласования углов поворота упора и поворотной полуматрицы, выполненный с возможностью обеспечения поворота упора на угол, равный половине угла поворота поворотной полуматрицы.

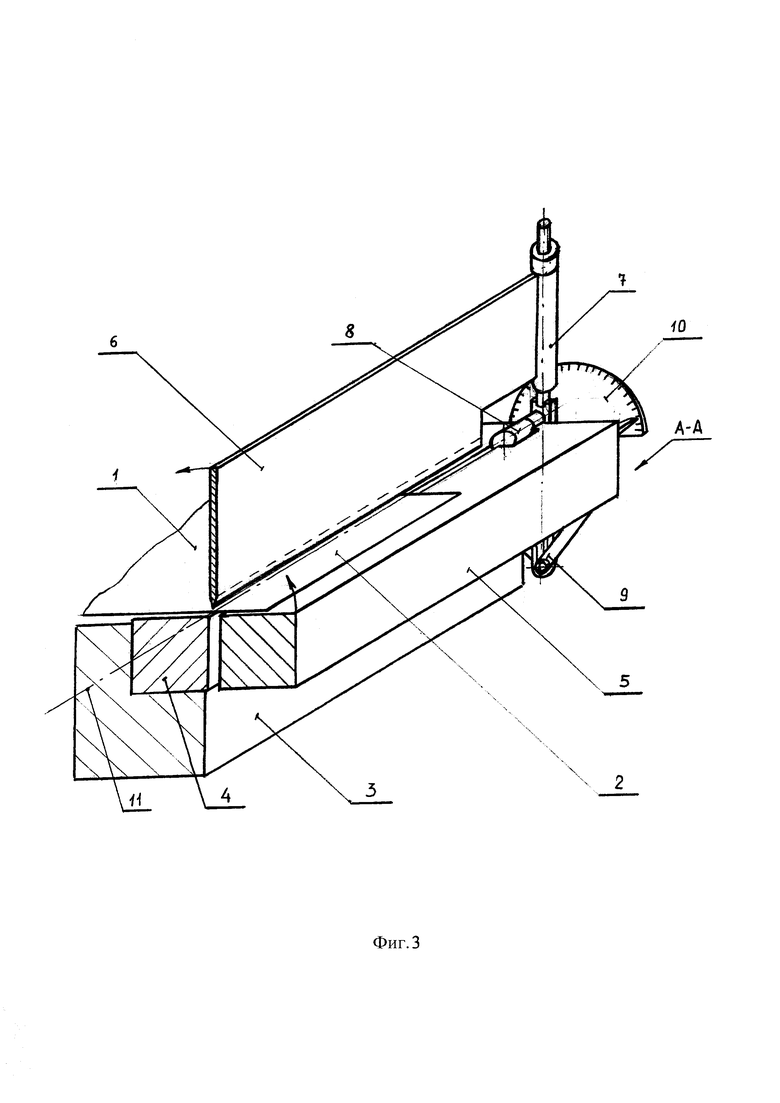

Изобретение поясняется чертежами. На фиг. 1 схематично представлены известные способы гибки листа давлением на заданный угол: а) и б) свободная двухсторонняя гибка в штамповочных станках, где угол изгиба определяется ходом пуансона и задающим углом мономатрицы и одновременно заданными углами пуансона и мономатрицы соответственно; в) ходом пуансона и углом поворота полуматриц, составляющих матрицу; г) гибка в листогибочных станках с односторонним защемлением листа по линии изгиба и гибкой давлением на лист поворотной балкой в сторону прижимной, при этом минимальный угол изгиба заготовки определяется задающим углом прижимной балки; д) свободная односторонняя гибка заявленным способом с взаимосвязанными углами α поворота упора и β одной поворотной полуматрицы в соотношении α/β=½, на фиг. 2 представлен вид сбоку гибочного механизма в разрезе с пооперационной иллюстрацией принципа его действия по заявленному способу; на фиг. 3 представлен общий вид гибочного механизма в сборе; на фиг. 4 представлен делительный механизм кулисного типа в разрезе вида прямо и разрез вида сбоку; фиг. 5 представлены фотографии действующего образца листогибочного станка с ручным приводом и образцы изготовленных на нем деталей; на фиг. 6 представлен профиль и фотография отделочной планки, изготовленной на заявленном устройстве гибочного механизма в качестве примера выполнения.

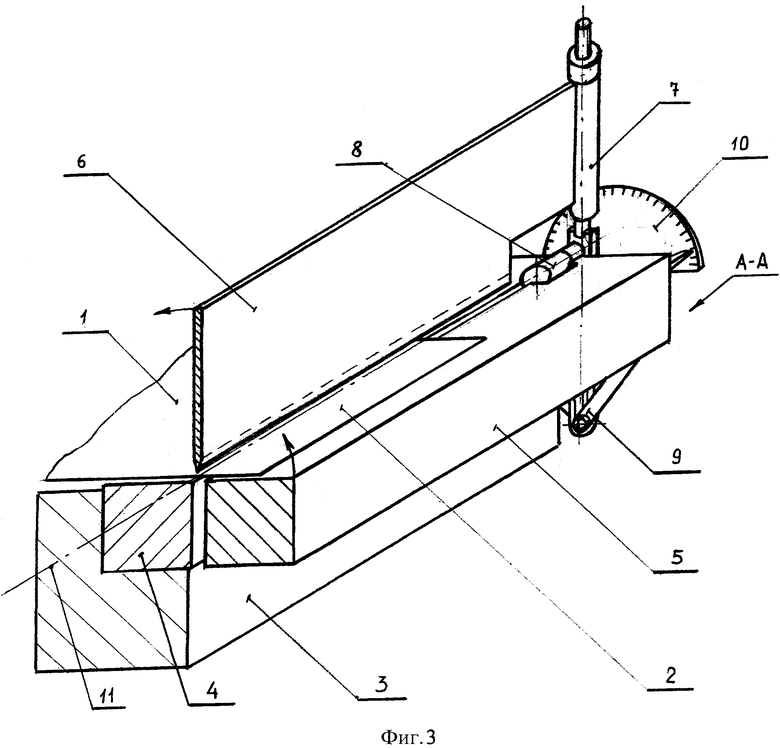

Устройство, гибочный механизм для линейной гибки тонколистовых металлов на заданный угол давлением (фиг. 3), содержит рабочий стол основания 3, например, в виде массивного корпуса рамной конструкции, на котором свободно размещена листовая заготовка 1 с выставленной для изгиба полкой 2; неподвижную полуматрицу 4, встроенную в корпус основания 3 и жестко закрепленную в нем; поворотную полуматрицу 5, выполняющую функции поворотной гибочной балки (стрелкой показано направление движения); поворотный пластинчатый пуансон ножевого типа 6 (стрелкой показано направление движения), выполняющий функции поворотного упора; шарниры 7, расположенные по торцам устройства в горизонтальной плоскости стола, соединяющие между собой основание, гибочную балку и поворотный упор (второй шарнир не показан); механизм согласования углов поворота 8 поворотного упора 6 и поворотной полуматрицы 5, например, кулисного типа (фиг. 4); устройство контроля внутреннего угла изгиба угла заготовки 9, например механический угломер с радиальной шкалой и флажком-указателем градусов.

Для осуществления заявленного способа свободно размещают листовую заготовку 1 на рабочем столе основания 3 и подают ее в зазор между матрицей и пуансоном на ширину полки 2 так, чтобы зона изгиба опиралась на матрицу, состоящую из неподвижной 4 и поворотной полуматриц 5, а линия изгиба 10 располагалась на линии соприкосновения боковых граней неподвижной 4 и поворотной 5 полуматриц, совпадая с осью шарнирных соединений 7; калибруют рабочую кромку подвижного пластинчатого пуансона ножевого типа 5 по линии изгиба 10 заданной полки 2, располагая упор в исходном положении в одной вертикальной плоскости с осью шарнирных соединений 7 путем выставления его на угол 90° по механическому угломеру 9; осуществляют силовое давление с изгибающим моментом, превышающим момент сопротивления материала полки 2 листовой заготовки 1 со стороны подвижной полуматрицы 5 путем ее поворота, при этом пуансон 6, выполняя функции упора, располагается по всей длине линии изгиба полки 2; изгибают полку 2 заготовки 1 на заданный угол, контролируя его механическим угломером 9, путем одновременного и согласованного поворота полуматрицы 5 и упора 6 делительным механизмом кулисного типа 8 так, чтобы на всем протяжении процесса гибки на заданный угол внутренний угол поворота упора 6 и угол поворота полуматрицы 5 были согласованы в отношении ½ соответственно; при необходимости переустанавливают заготовку под следующую операцию гибки, например кромление с более узкой полкой, или обрезают под заданную деталь (например, роликовым ножом, на фиг. 3 не показан).

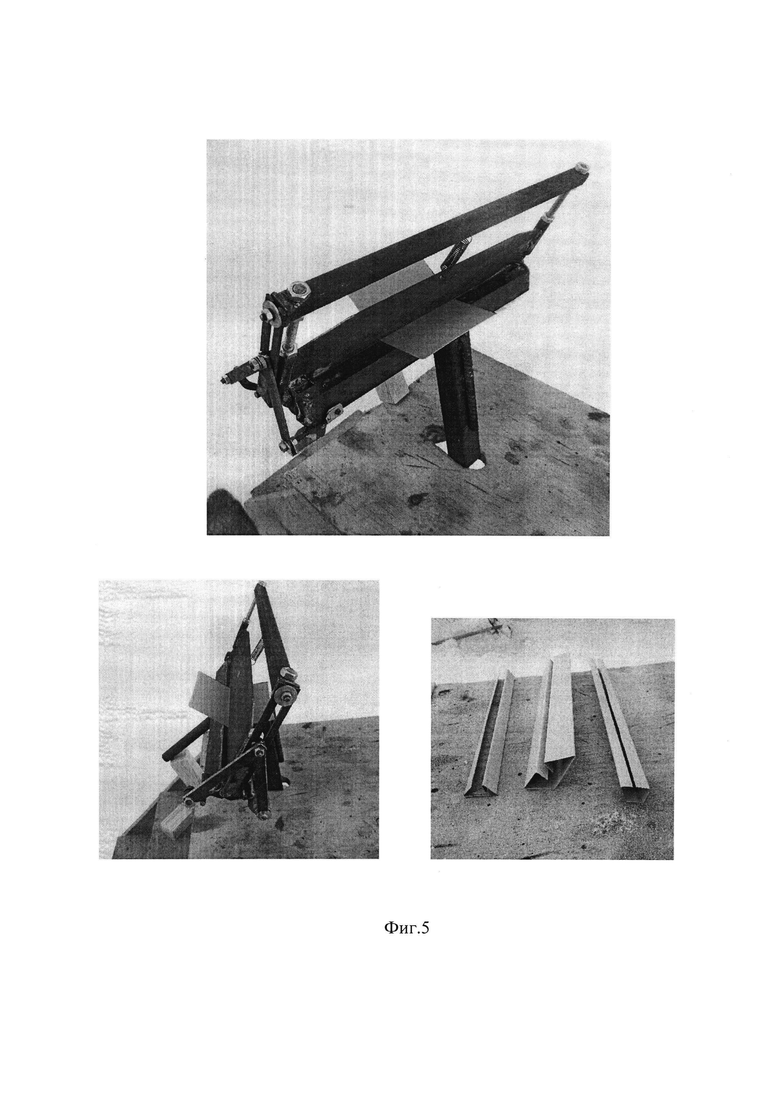

На фиг. 5 приведена фотография действующего образца листогибочного станка с ручным приводом для гибки листовых заготовок толщиной от 0,5 до 1,0 мм, изготовленная автором с использованием заявленного гибочного механизма, а также образцы полученных изделий заявленным способом.

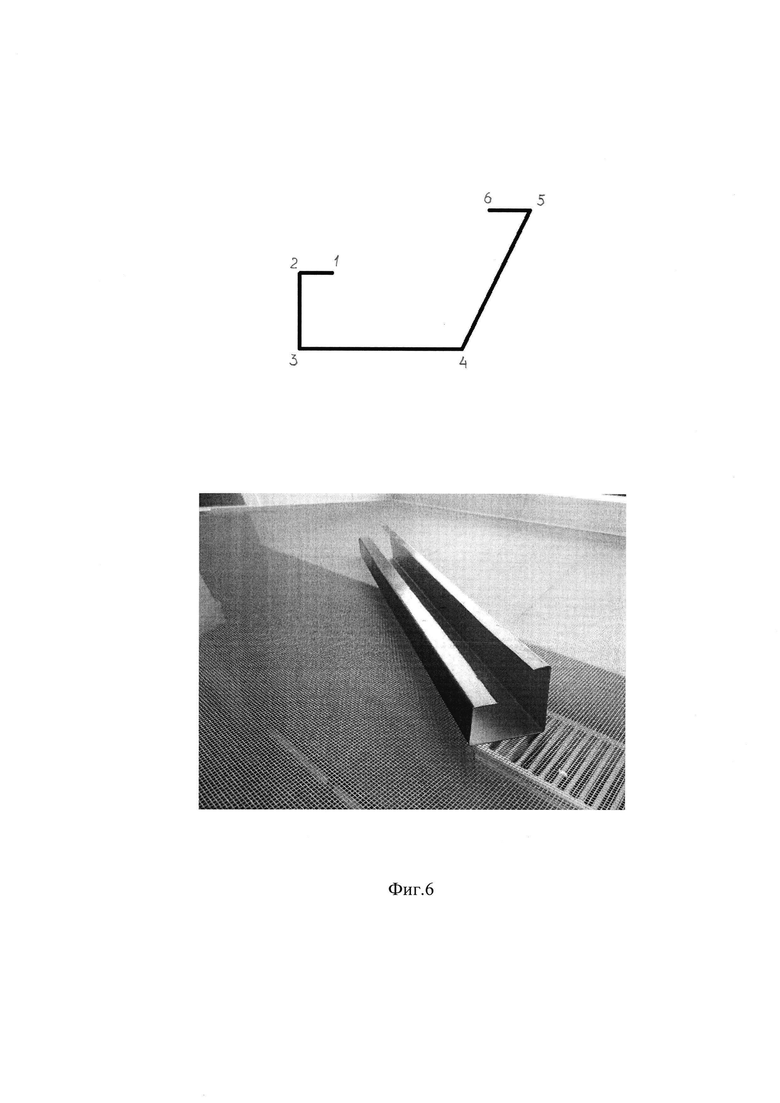

В качестве практического применения заявляемого способа и устройства приведен пример выполнения отделочной планки, предназначенной для облицовки угловой стойки металлоконструкции, сечение которой показано на фиг. 6. Размеры заготовки составляют (ширина/длина) 135×500 мм соответственно. Сечение планки представляет собой незамкнутый четырехсторонний разноуровневый профиль с двумя прямыми углами, а также с острым и тупым углами 65° и 115° соответственно. Размеры полок профиля, изготовленного из стальной (Ст3) листовой крашеной заготовки толщиной 0,5 мм, составляют: 1-2 - 10 мм; 2-3 - 20 мм; 3-4 - 45 мм; 4-5 - 45 мм; 5-6 - 15 мм.

Предварительно размеченную по линиям гибки заготовку 1 (фиг. 3) подают со стороны стола 3 и неподвижной матрицы 4 на ширину первой полки 2 (ширина 1-2 на профиле) в зазор между полуматрицами 4 и 5 и упором 6, находящимися в исходном положении: полуматрицы 4 и 5 - в горизонтальном положении, упор - в вертикальном под 90°. Линию изгиба 10 калибруют (совмещают по всей длине изгиба полки) с рабочей кромкой упора и силовым воздействием на траверсу (на фиг. 3 не показана) поворотной полуматрицы 5 осуществляют изгиб полки 1-2 на угол 90° (движение поворотной полуматрицы 5 на фиг. 3 показано стрелкой), контролируя угол изгиба угломером 9. При этом делительный механизм кулисного типа 8 обеспечивает согласованный с полуматрицей 5 поворот упора 6 на угол, равный 90°/2=45° (направление поворота упора 6 показано стрелкой). Возвращают поворотом траверсы поворотную полуматрицу в исходное горизонтальное состояние и продвигают заготовку в сторону стола 3 и неподвижной полуматрицы 4 на ширину второй полки 2-3 до следующей линии гибки (фиг. 5 точка 3 профиля) и аналогично вышеописанной операции повторяют гибку полки 2-3 на угол 90°. Затем продвигают заготовку в сторону стола на расстояние суммарной ширины полок 3-4 и 4-5 (на 90 мм) до линии гибки полки 5-6 острого угла 65° (точка 5 на профиле) и осуществляют изгиб полки аналогичным образом на заданный угол. После чего производят изгиб полки 3-4 на тупой угол 115°, при этом заготовка подается на линию гибки (точка 4 на профиле) путем подачи заготовки в сторону поворотной полуматрицы. Таким образом, последовательность операций изгиба полок по точкам заданного профиля (фиг. 5) следующая: 2; 3; 5; 4. При этом по линиям гибки полок точек 2, 3, 4 профиля подача заготовки 1 осуществляется в сторону стола 3 и неподвижной полуматрицы 4, а точки 4 - в обратную сторону, к поворотной полуматрице 5. Учитывая, что после снятия нагрузки со стороны поворотной полуматрицы угол изгиба полок незначительно увеличивается (на 1-2°) за счет остаточной упругой деформации металла полок («упругого пружения»), угол изгиба контролируется по шкале угломера после снятия нагрузки и по предварительно изготовленному шаблону.

Приведенный в примере профиль отделочной планки нельзя изготовить на любом известном листогибочном устройстве без перенастройки гибочного механизма и пооперационной смены наборных матриц.

Заявленный способ позволяет повысить технико-эксплуатационные возможности гибочных механизмов линейной гибки листовых заготовок давлением на заданный угол при одновременном упрощении его конструкции и уменьшении энергозатрат в расчете на одну гибочную операцию.

Устройство позволяет изгибать заготовку на угол, близкий к 180°, за одну операцию с учетом толщины пластины упора и пружинной упругости материала без повреждения поверхности заготовки за счет сил трения между рабочими кромками при взаимосвязанном движении пуансона и полуматриц.

Техническое решение позволяет исключить образования так называемых деформационных рисок на поверхности заготовки, не применяя известные дополнительные технические мероприятия по уменьшению сил трения и увеличению пластичности материала заготовки путем его нагревания.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГИБКИ ЛИСТОВ ИЗ МЕТАЛЛА | 2004 |

|

RU2290273C2 |

| ГИБОЧНЫЙ ЭЛЕКТРОМАГНИТНЫЙ СТАНОК | 2006 |

|

RU2317871C1 |

| Устройство ручное для гибки листового металла | 2021 |

|

RU2755484C1 |

| ГИБОЧНАЯ МАШИНА | 1973 |

|

SU367929A1 |

| ЛИСТОГИБОЧНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС РАМНОГО ТИПА | 2003 |

|

RU2247029C1 |

| Листогибочная машина | 1987 |

|

SU1423216A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ U-ОБРАЗНОГО ПРОФИЛЯ С РАСПОЛОЖЕННЫМИ ПО ДЛИНЕ ПОЛКАМИ ПОД КРЕПЛЕНИЕ РАЗЛИЧНЫХ УСТРОЙСТВ | 2012 |

|

RU2506135C1 |

| Способ поперечной гибки профилированного или продольно-гофрированного листового металла и устройство для его осуществления | 1981 |

|

SU1207390A3 |

| СТАНОК ДЛЯ ГИБКИ ПРЯМОУГОЛЬНЫХ ТРУБ | 2007 |

|

RU2354479C1 |

| ЛИСТОГИБОЧНЫЙ СТАНОК И СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ С УВЕЛИЧИВАЮЩИМСЯ РАДИУСОМ КРИВИЗНЫ | 2014 |

|

RU2569864C2 |

Изобретение относится к обработке металлов давлением, в частности к холодной гибке тонколистных материалов. Гибку осуществляют одной поворотной матрицей и пластинчатым пуансоном ножевого типа, выполняющим функции упора. При этом поворачивающийся пуансон всегда расположен на биссектрисе внутреннего угла изгибаемой заготовки, а вторая полуматрица и свободная сторона листа остаются неподвижными. Гибочный механизм для линейной гибки листовых материалов с поворотным упором давлением содержит составную матрицу из двух полуматриц, одна из которых неподвижно закреплена на основании, а вторая - одновременно и согласованно поворачивается с упором путем шарнирного закрепления их на основании. Причем устройство дополнительно содержит делительный механизм, выполненный с возможностью обеспечения поворота упора на угол, равный половине угла поворота поворотной полуматрицы. Расширяются технологические возможности. 2 н.п. ф-лы, 6 ил.

1. Способ гибки тонколистового металла, включающий подачу заготовки из тонколистового металла в зазор между вертикально установленным пластинчатым пуансоном ножевого типа и закрепленными в горизонтальном положении на основании двумя соприкасающимися боковыми гранями полуматрицами и ее размещение на полуматрицах, совмещение рабочей кромки пуансона с линией гибки и линией соприкасающихся гранями полуматриц и последующую гибку заготовки, отличающийся тем, что одну полуматрицу устанавливают на основании неподвижно, а другую - с возможностью поворота, осуществляют гибку силовым воздействием на полку заготовки из тонколистного металла одной поворотной полуматрицей при ее повороте на угол гибки и обеспечении неподвижности другой полуматрицы при одновременном повороте пуансона, выполненного в виде упора, на угол, равный половине угла поворота поворотной полуматрицы.

2. Устройство для гибки тонколистового металла, содержащее закрепленные горизонтально на основании и соприкасающиеся боковыми гранями две полуматрицы и вертикально установленный пластинчатый пуансон ножевого типа, рабочая кромка которого размещена в одной вертикальной плоскости с соприкасающимися боковыми гранями полуматриц, отличающееся тем, что одна полуматрица закреплена на основании неподвижно, а вторая - шарнирно с возможностью поворота от привода, пуансон выполнен в виде имеющего возможность поворота упора, при этом оно дополнительно содержит делительный механизм согласования углов поворота упора и поворотной полуматрицы, выполненный с возможностью обеспечения поворота упора на угол, равный половине угла поворота поворотной полуматрицы.

| УСТРОЙСТВО ДЛЯ ГИБКИ ЛИСТОВ ИЗ МЕТАЛЛА | 2004 |

|

RU2290273C2 |

| Штамп для угловой гибки | 1980 |

|

SU978977A1 |

| RU 2060072 C1, 20.05.1996 | |||

| WO 2000040348 A1, 13.07.2000. | |||

Авторы

Даты

2017-12-13—Публикация

2017-01-13—Подача