Изобретение относится к области обработки металлов давлением, в частности к изготовлению для самолета внешней обшивки в виде длинномерных деталей оболочек незначительной двойной кривизны, имеющих двояковыпуклую пологую форму на растяжно-обтяжных прессах с программным управлением.

В обработке металлов давлением при получении длинномерных деталей оболочек незначительной двойной кривизны известен классический способ формообразования на гидравлических растяжно-обтяжных прессах типа РО методом обтяжки с растяжением. Обтяжка с растяжением характеризуется тем, что условие растяжения листовой заготовки создается путем приложения растягивающих сил к зажимам пресса, которые сделаны перемещающимися. Формообразование обтяжкой листовой заготовки выполняется после зажима ее узких сторон, предварительного изгиба в поперечном направлении за счет установки секционных губок пресса по второй кривизне в соответствии с контурами торцов обтяжного пуансона и последующего изгиба листовой заготовки в продольном направлении за счет подъема стола пресса и поворота обоих зажимных плит.

Стол пресса поднимается до положения полного охвата листовой заготовкой продольного формообразующего гребня обтяжного пуансона, при котором концы листовой заготовки примут направление по касательной к контуру схода продольного формообразующего гребня с обоих торцов обтяжного пуансона. При этом зажимные плиты с секционными губками занимают соответствующий угол, при котором касательная к контуру схода продольного формообразующего гребня пуансона у его торцов совпадает с плоскостью самих зажимных губок.

Усилие растяжения листовой заготовки, необходимое для формообразования обтяжкой, осуществляется перемещающимися зажимами при помощи растяжных гидроцилиндров пресса в направлении по касательной к контуру схода продольного формообразующего гребня с обоих торцов обтяжного пуансона. При этом левый и правый растяжные гидроцилиндры могут поворачиваться на цапфах при помощи гидроцилиндров поворота, например, на прессе РО-3М, либо занимают стационарно горизонтальное положение и поворот зажимной плиты относительно стационарной переходной плиты выполняется гидроцилиндрами поворота, например, на прессе РО-630.

Усилие, передаваемое обтяжным пуансоном, размещенным на столе пресса, необходимо для подъема стола, изгиба в продольном направлении зажатой с узких сторон листовой заготовки и создание усилия противодавления, препятствующего опусканию обтяжного пуансона со стороны давления формообразующей обтяжкой листовой заготовки. После момента прилегания листовой заготовкой по всей поверхности обтяжного пуансона, растяжение продолжается, чтобы в наименее растянутом месте материал листовой заготовки преодолел предел текучести и находился в пластическом состоянии. Дальнейшее растяжение нецелесообразно, так как точность формы при этом почти не увеличивается, а материал заготовки излишне деформируется.

Показанный порядок ведения процесса обтяжки не является обязательным. Однако поддерживание этого порядка позволяет избежать ошибки. Наиболее типичной ошибкой является стремление поднять стол пресса выше, чем нужно. В этом случае при приложении усилия к зажимам пресса растягиваются свободные, не лежащие на пуансоне, участки листовой заготовки, а деформация, лежащих участков заготовки на поверхности обтяжного пуансона, сильно затруднена. Если при обтяжке угол наклона или радиус установки секционных зажимов пресса больше требуемого, то возможно образование продольных складок на листовой заготовке.

Такой порядок ведения процесса обтяжки характеризуется неравномерным растяжением волокон листа в продольном направлении [А. Н. Громова, В.И. Завьялов, В.К. Коробов Изготовление деталей из листов и профилей при серийном производстве. –М.: Оборонгиз, 1960. –с. 150-153 и с. 224-234].

До деформирования длина листовой заготовки между зажимами относительно продольных волокон листа была одинаковой, а в процессе обтяжки с растяжением изменение длины отдельных продольных волокон по ширине листовой заготовки не одинаковые по обтяжному пуансону двойной кривизны, так как части листа, находящиеся в зажимах, не перемещаются. При этом в направлении растяжения деформация продольных волокон зависит от сил внешнего трения аналогично закону трения при огибании гибкой нити, что сопровождается локализацией деформации наиболее растянутого продольного волокна в районе участка ее схода с левого или правого торца обтяжного пуансона.

Продольные и поперечные контура дают наибольшее представление о форме поверхности двояковыпуклой оболочки. Обтяжку с растяжением длинномерных деталей оболочек незначительной двойной кривизны из тонколистового материала следует производить только с помощью растяжных цилиндров пресса. При этом центральное поперечное сечение оболочковой детали в направлении растяжения продольных волокон листовой заготовки должно оставаться неподвижным на поверхности обтяжного пуансона. Тогда можно проследить границы очага деформации в поперечных сечениях поверхности оболочковой детали в направлении растяжения продольных волокон листовой заготовки влево или вправо независимо.

До момента завершения растяжения в поперечном сечении листовой заготовки на сходе с левого или правого торцов обтяжного пуансона процесс формообразования сопровождается не увеличением напряжений, а изменением ширины очага деформации в поперечных сечениях поверхности оболочковой детали до момента выхода границы очага деформации на свободный от зажимов край листовой заготовки. В первую очередь это произойдет в поперечных сечениях на сходе листовой заготовки с обтяжного пуансона. На этом этапе формообразования деформация растяжения не зависит от внешнего трения и распределяется равномерно по сечениям оболочки, соответствующим ее поперечным контурам. Обтяжка на этом этапе формообразования происходит в основном в пределах равномерного удлинения и, следовательно, в пределах равномерного утонения.

Последующее растяжение листовой заготовки вызывает избыточное деформирование участков листовой заготовки в районе схода с обтяжного пуансона и свободных участков листовой заготовки, не лежащих на обтяжном пуансоне вплоть до зажимов пресса, что может привести к локализации утонения при условии превышения равномерного растяжения материала листовой заготовки δр.

Тогда деформация листовой заготовки на сходе с левого или правого торца обтяжного пуансона в сечении под углом αк в момент полного формообразования детали оболочки состоит из двух составляющих:

, (1)

, (1)

где  - деформация на этапе формообразования с перемещающимися границами очага деформации до момента выхода их на свободный от зажимов край листовой заготовки;

- деформация на этапе формообразования с перемещающимися границами очага деформации до момента выхода их на свободный от зажимов край листовой заготовки;

- деформация на этапе избыточного деформирования участка листовой заготовки в районе схода с обтяжного пуансона, сопровождаемая растяжением и свободных участков листовой заготовки, не лежащих на обтяжном пуансоне вплоть до зажимов пресса.

- деформация на этапе избыточного деформирования участка листовой заготовки в районе схода с обтяжного пуансона, сопровождаемая растяжением и свободных участков листовой заготовки, не лежащих на обтяжном пуансоне вплоть до зажимов пресса.

Избыточное деформирование участка листовой заготовки в районе схода с обтяжного пуансона связано с тем, что формообразование в различных поперечных сечениях под углом α в момент выхода границ очага деформации на свободный от зажимов край листовой заготовки заканчивается не одновременно. Сначала в поперечных сечениях участка листовой заготовки в районе схода с обтяжного пуансона под углом αк.

При этом процесс формообразования в сечениях ближе к центральной части листовой заготовки сопровождается избыточным деформированием свободных участков листовой заготовки в районе схода с обтяжного пуансона под углом αк аналогично закону трения при огибании гибкой нити, согласно формуле:

, (2)

, (2)

где  - деформация в вершине центрального поперечного сечения, которая соответствует полному прогибу по второй кривизне оболочки;

- деформация в вершине центрального поперечного сечения, которая соответствует полному прогибу по второй кривизне оболочки;

- деформация в вершине центрального поперечного сечения, которая соответствует прогибу только отформованной части листовой заготовки на этапе формообразования с перемещающимися границами очага деформации до момента выхода их на свободный от зажимов край листовой заготовки в районе схода с обтяжного пуансона под углом αк;

- деформация в вершине центрального поперечного сечения, которая соответствует прогибу только отформованной части листовой заготовки на этапе формообразования с перемещающимися границами очага деформации до момента выхода их на свободный от зажимов край листовой заготовки в районе схода с обтяжного пуансона под углом αк;

µ – коэффициент внешнего трения;

п – константа упрочнения материала листовой заготовки.

К основному недостатку данного способа относится то, что деформация растяжения при формообразовании длинномерных деталей оболочек незначительной двойной кривизны в районе вершины центрального поперечного сечения остаётся большей в отличие от боковых свободных от зажимов участков листовой заготовки в этом же центральном поперечном сечении. Даже, не смотря на то, что длинные боковые кромки листовой заготовки прилегли к обтяжному пуансону по второй кривизне, но практически они ещё не растянуты. При этом избыточное растяжение листовой заготовки в районе схода с обтяжного пуансона под углом αк увеличивается, что может привести к локализации деформации в концевых участках листовой заготовки вблизи зажимов пресса. Возрастает вероятность обрыва листовой заготовки. Этот способ дает удовлетворительные результаты по разнотолщинности длинномерных деталей оболочек, имеющих  ≤1,05 и αк<30º из листовых заготовок алюминиевых сплавов.

≤1,05 и αк<30º из листовых заготовок алюминиевых сплавов.

Известен способ формообразования деталей оболочек двойной кривизны [В.И. Ершов, В.И. Глазков, М.Ф. Каширин. Совершенствование формообразующих операций листовой штамповки. – М.: Машиностроение, 1990. – С. 188-190]. В данном способе для уменьшения неравномерности деформации растяжения и увеличения пластичности материала листовой заготовки обтяжку производят с применением дифференцированного нагрева отдельных участков листовой заготовки до температур, обеспечивающих формоизменение участка за счет деформации утонения.

Недостатком данного способа является локализация растяжения, утонение нагреваемого участка листовой заготовки, сложность обеспечения дифференцированного нагрева, а также его применение только для обтяжки титановых листовых заготовок.

Известен способ формообразования деталей оболочек двойной кривизны [А.С. 2002537, МКИ2 В21D11/20, опубл. 15.11.1993]. В данном способе производят фиксирование боковых участков листовой заготовки в зажимах, ее обтяжку секторным пуансоном от «полюса» к краям с одновременным поджатием к секторному пуансону с последующим растяжением листовой заготовки в продольном направлении.

Существенным недостатком данного способа является сложность, связанная с изготовлением специального устройства для его осуществления, которое остаётся индивидуальным для получения оболочки конкретной геометрической формы. Кроме того способ не обеспечивает равнотолщинность длинномерных деталей оболочек незначительной двойной кривизны по всей длине свободных кромок, т.к. фиксирование боковых участков листовой заготовки в зажимах остается ограниченным на небольшом центральном участке.

Наиболее близким технологическим решением является способ обтяжки по двум пуансонам [А.с. 659238, МКИ2 В21D11/20, опубл. 30.04.1979]. В данном способе сначала осуществляется обтяжка листовой заготовки с прямолинейным рядом зажимных устройств на прессе типа РО по первому пуансону с незначительной двойной кривизной и углом охвата αк меньшим, например, около 30°, чем требуемый угол, до сообщения деформаций формообразования в центральной части листовой заготовки, соответствующей оболочки заданной геометрической формы. Затем выполняется повторная обтяжка отформованной детали на прессе типа ОП с неподвижной линейкой зажимных губок на заданную кривизну по второму пуансону при полном угле охвата αк равным 90°. Близостью технологического решения в этом способе при получении длинномерных деталей оболочек незначительной двойной кривизны является обтяжка листовой заготовки по первому пуансону с незначительной двойной кривизной и углом охвата αк с прямолинейным рядом зажимных устройств на прессе типа РО.

Кроме того имеется способ формообразования обтяжкой тонколистовых деталей оболочек значительной двойной кривизны, имеющие «крутую» двояковыпуклую форму [Пат. 2573859 РФ, МПК B21D 11/20, опубл. 27.01.2016, Бюл. №3]. В данном способе друг за другом выполняются три этапа формообразования обтяжкой на одном и том же обтяжном пуансоне и на одном и том же прессе с программным управлением типа FEKD, имеющий прямолинейный ряд зажимных устройств с обеих сторон стола пресса. Этап предварительной обтяжки листовой заготовки выполняется после полного охвата обтяжного пуансона. Затем разгрузка без освобождения детали из зажимов пресса и разгибание с разверткой поверхности оболочки на определенный угол, приводящий к получению изометрической формы поверхности оболочки по отношении к форме обтяжного пуансона. Этап последующей обтяжки выполняется с изометрической формы поверхности оболочки с угла разгибания за счет растяжения боковых свободных участков отформованной заготовки. Замыкающий этап выполняет обратное изгибание детали с полным охватом обтяжного пуансона до прилегания поверхности оболочки к поверхности обтяжного пуансона. В результате совмещение всех этапов формообразования на одном и том же обтяжном пуансоне и на одном и том же прессе с программным управлением типа FEKD позволяет получить оболочку минимальной разнотолщинности.

Поэтому предлагается новая схема формообразования обтяжкой длинномерных деталей оболочек незначительной двойной кривизны, при которой первоначально выполняется формообразование листовой заготовки с зажимами, выставленными прямолинейно. Предварительный поперечный изгиб листовой заготовки за счет установки секционных губок пресса по второй кривизне в соответствии с контурами торцов обтяжного пуансона не выполняется. Классический порядок ведения процесса формообразования обтяжкой длинномерных деталей оболочек незначительной двойной кривизны оболочки изменен.

Была поставлена задача разработать такой способ, который позволит значительно уменьшить неравномерность деформации растяжения, как в продольном, так и в поперечном направлении листовой заготовки. Кроме того, способ позволит получить длинномерную деталь оболочки незначительной двойной кривизны минимальной разнотолщинности за один переход.

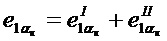

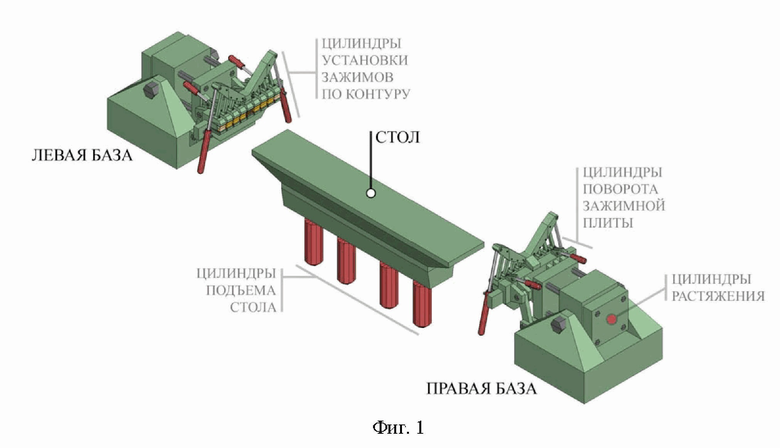

Рассмотрим порядок ведения процесса формообразования по новой схеме обтяжки длинномерных деталей оболочек незначительной двойной кривизны с помощью компьютерного приложения системы управления для виртуального отображения реального растяжно-обтяжного пресса РО-630-11 с учетом его кинематических особенностей. Левые и правые зажимы смонтированы на зажимных плитах, которые предварительно выполняют наклон с помощью цилиндров поворота, обеспечивая обертку листовой заготовки вокруг формообразующего контура обтяжного пуансона при движении стола пресса вверх на определенную величину. Затем включаются растяжные цилиндры, которые занимают стационарно горизонтальное положение в левой и правой базовых каретках пресса РО-630 (фиг. 1 – Основные рабочие цилиндры растяжения и стола пресса, левая и правая базовые каретки, левая и правая поворотные зажимные плиты с установленными дискретными зажимными устройствами, цилиндры установки зажимов по контуру и цилиндры поворота зажимной плиты пресса РО-630).

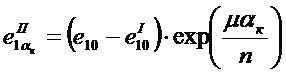

В дополнение к этому, имеется графический интерфейс пользователя, который включает управление и позиционирование каждым рабочим органом виртуального растяжно-обтяжного пресса. Был выбран вариант способа, имеющий цикловую диаграмму шаговых движений основных и вспомогательных рабочих цилиндров растяжно-обтяжного пресса РО-630 (фиг. 2 – Цикловая диаграмма шаговых движений основных и вспомогательных рабочих цилиндров пресса).

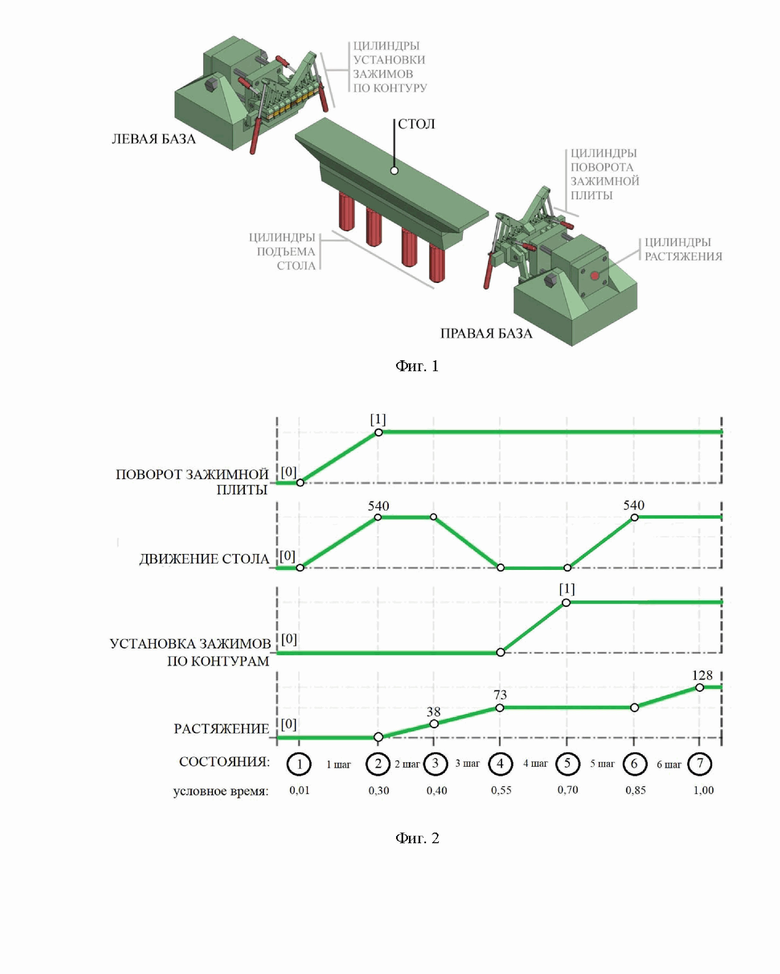

На цикловой диаграмме отсутствуют первоначальная установка листовой заготовки в прямолинейно расположенные дискретные зажимные устройства. Другие первоначальные установки на цикловой диаграмме присутствуют, и они обозначены. Например, для зажимной плиты: [0] – исходное положение вертикальное; [1] – наклонное установочное положение; для стола пресса с обтяжным пуансоном, 0 – нулевое положение стола пресса, когда вершина обтяжного пуансона, лежащая на формообразующем контуре, имеет «плотное» касание с горизонтально расположенным листом в зажимных устройствах, для дискретных зажимов: [0] – исходное прямолинейное расположение; [1] - криволинейное установочное положение и для растяжных цилиндров: 0 – горизонтальное положение и выдвинутый плунжер на расстояние, обеспечивающее первоначальную установку листовой заготовки в прямолинейно расположенные дискретные зажимные устройства, где нами обозначены точки на поверхности листовой заготовки для идентификации результатов значений толщины (фиг. 3 – Обозначенные нами точки на поверхности листовой заготовки для идентификации результатов значений деформации и толщины полученной оболочки).

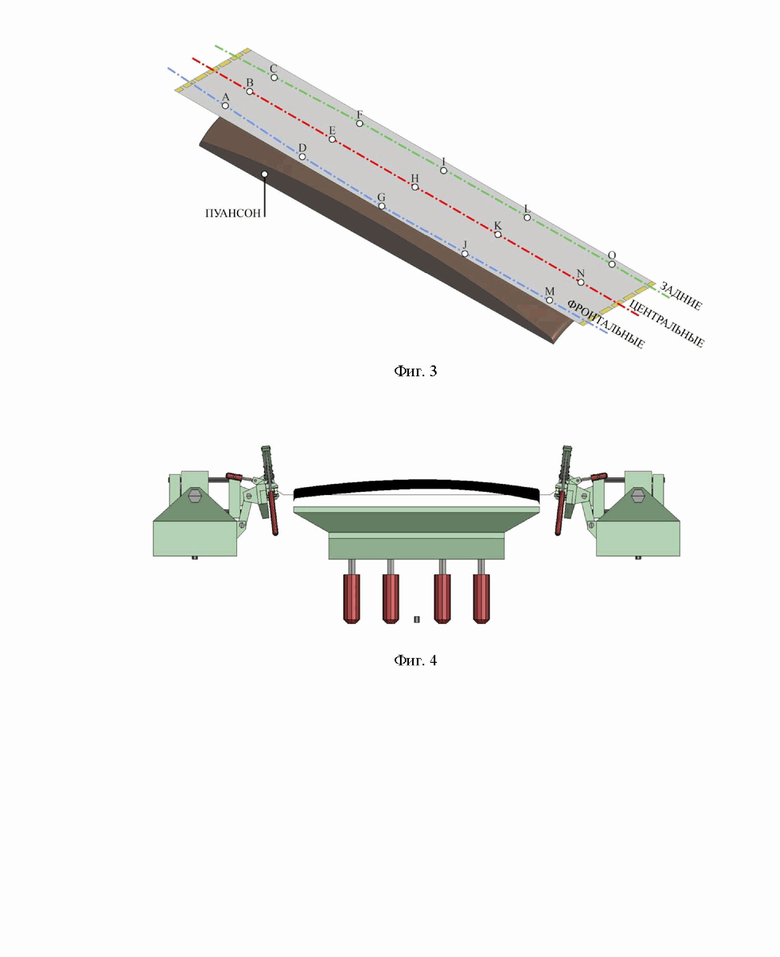

Первое шаговое движение (из состояния 1 в состояние 2) (фиг. 4) – включаются повороты левой и правой зажимных плит в установочное состояние [1] и движение стола вверх до значения 540 мм для обеспечения обертки листовой заготовки по формообразующему контуру обтяжного пуансона. Листовая заготовка остается принудительно плоской с прямолинейно расположенными дискретными зажимными устройствами пресса изгибается в продольном направлении, обеспечивая обертку листовой заготовки по формообразующему контуру обтяжного пуансона, за счет подъема стола пресса и поворота обоих зажимных плит. При этом прямолинейные концы листовой заготовки примут направление по касательной к поверхности схода формообразующего контура с обоих торцов обтяжного пуансона.

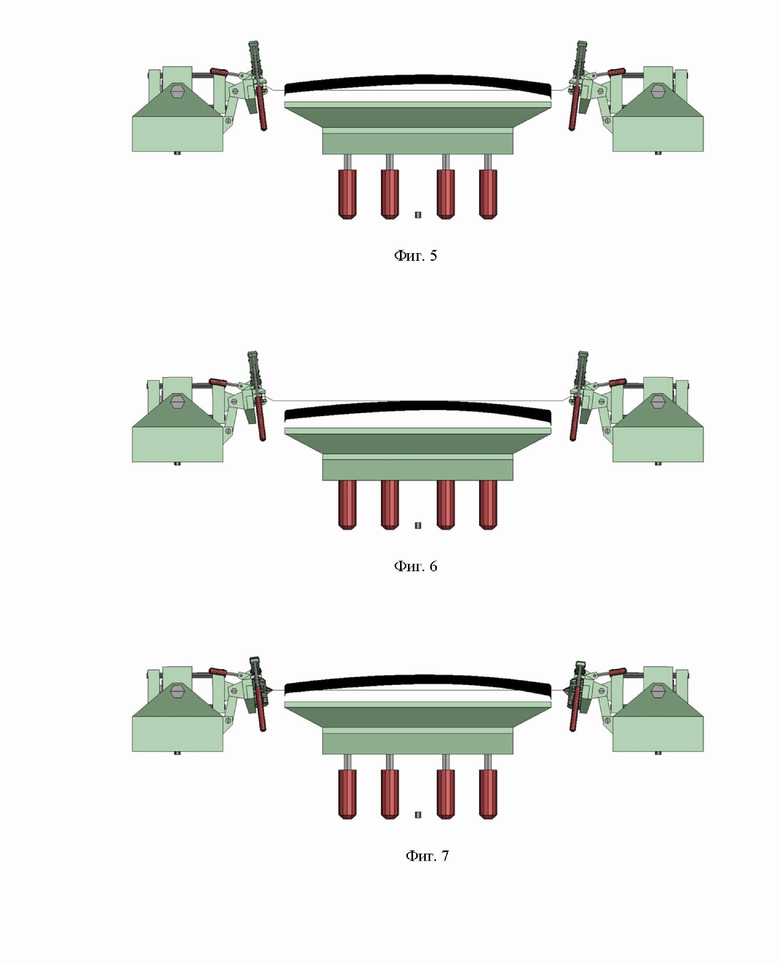

Второе шаговое движение (из состояния 2 в состояние 3) (фиг. 5) – включаются растяжные гидроцилиндры в момент окончания поворота зажимной плиты и движения стола вверх. Растяжение листовой заготовки до значения 38 мм в направлении по касательной к поверхности схода формообразующего контура с обоих торцов обтяжного пуансона обеспечивает пластическую конфигурацию средней части листовой заготовки по второй кривизне обтяжного пуансона, фиксируя продольную кривизну и увеличивая зону пластической деформации в центральной части листовой заготовки. На этом участке листовой заготовки пластическая деформация практически охватывается ее ширину с сохранением местоположения без локализации деформации утонения.

Третье шаговое движение (из состояния 3 в состояние 4) (фиг. 6) – происходит опускание стола и разгрузка листовой заготовки. На этом шаге за счет изометрического распрямления оболочковой детали, которое приводит к увеличению поперечной кривизны в ее центральной части и при растяжении листовой заготовки за счет работы растяжных гидроцилиндров до значения 73 мм значительно растягиваются боковые участки листовой заготовки (фронтальные и задние линии), при этом центральная линия не растягивается. В результате этого эффекта пластически конфигурируется поперечная кривизна и наблюдается сближение значений толщины листовой заготовки в поперечном направлении.

Четвертое шаговое движение (из состояния 4 в состояние 5) (фиг. 7) – включаются цилиндры для установки левых и правых дискретных зажимов по соответствующим контурам в установочное состояние [1]. На схеме представлено нормализованное значение от 0 до 1, при этом общий угол поворота зажимов левой базе пресса составляет 63 градуса, а на правой базе пресса - 78 градусов. Такие повороты зажимов на зажимных плитах необходимо выполнить для изометрической распрямленной оболочковой детали до подъема стола пресса вверх. Растяжные цилиндры не работают.

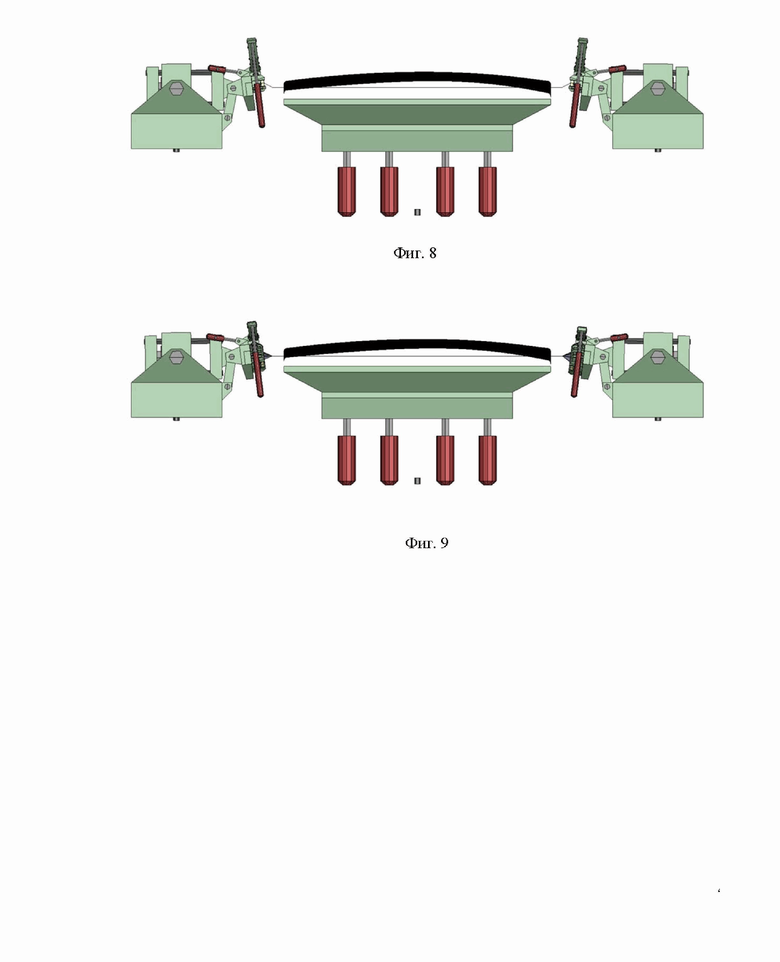

Пятое шаговое движение (из состояния 5 в состояние 6) (фиг. 8) –включается движение стола вверх до значения 540 мм, растяжные цилиндры не работают. Увеличивается градиент растяжения листовой заготовки по центральной линии с сохранением границ зоны пластической деформации без сползания в сторону зажимов, снижая вероятность обрыва листовой заготовки на одном из свободных ее участков между краем пуансона и зажимами пресса. Значения эквивалентной пластической деформации в средней части листовой заготовки подтверждает получение геометрической формы оболочки при соответствующей кривизне. Обеспечивается плотный прижим угловых частей листовой заготовки к поверхности обтяжного пуансона.

Шестое шаговое движение (из состояния 6 в состояние 7) (фиг. 9) – включаются растяжные цилиндры до значения 128 мм при положении стола пресса при значении 540 мм. В результате листовая заготовка, получившая на предыдущих шагах полную пластическую конфигурацию, испытывает пластическое растяжение прижатых на пятом шаге угловых частей и калибровочную доводку соответствия поверхности отформованной оболочки поверхности обтяжного пуансона, т.е. полностью ложился на обтяжной пуансон.

Одним из основных требований, предъявляемых к этому способу, является раздельное и последовательное осуществление шаговых движений пресса в приведенной последовательности формообразования и сопровождаемых разгрузкой для изометрического распрямления оболочковой детали без ее освобождения из зажимов пресса.

Этот процесс можно довести до равномерного деформирования всех участков поверхности детали в окрестностях точек, обозначенных на листовой заготовке (фиг. 3), что приводит к получению детали оболочки минимальной разнотолщинности. Предложенный способ реализуется на растяжно-обтяжном прессе РО-630 после его модернизации и разработке компьютерного приложение системы управления для виртуального отображения реального растяжно-обтяжного пресса с учетом его кинематических особенностей.

Сопоставимый анализ заявляемого решения с прототипом показывает, что способ формообразования обтяжкой длинномерных деталей оболочек незначительной двойной кривизны, имеющие двояковыпуклую пологую форму, отличается от известных тем, что выполняются в определенной последовательности шаговые движения растяжно-обтяжном прессе РО-630 при первоначальной установке зажимов пресса для обтяжки прямолинейной листовой заготовки и эффекта изометрического распрямления оболочковой детали. Однако, в отличие от прототипа, способ формообразования обтяжкой длинномерных деталей оболочек незначительной двойной кривизны, имеющие двояковыпуклую пологую форму, позволяет получить оболочковую деталь минимальной разнотолщинности. Таким образом, заявляемый способ соответствует критерию «изобретательский уровень».

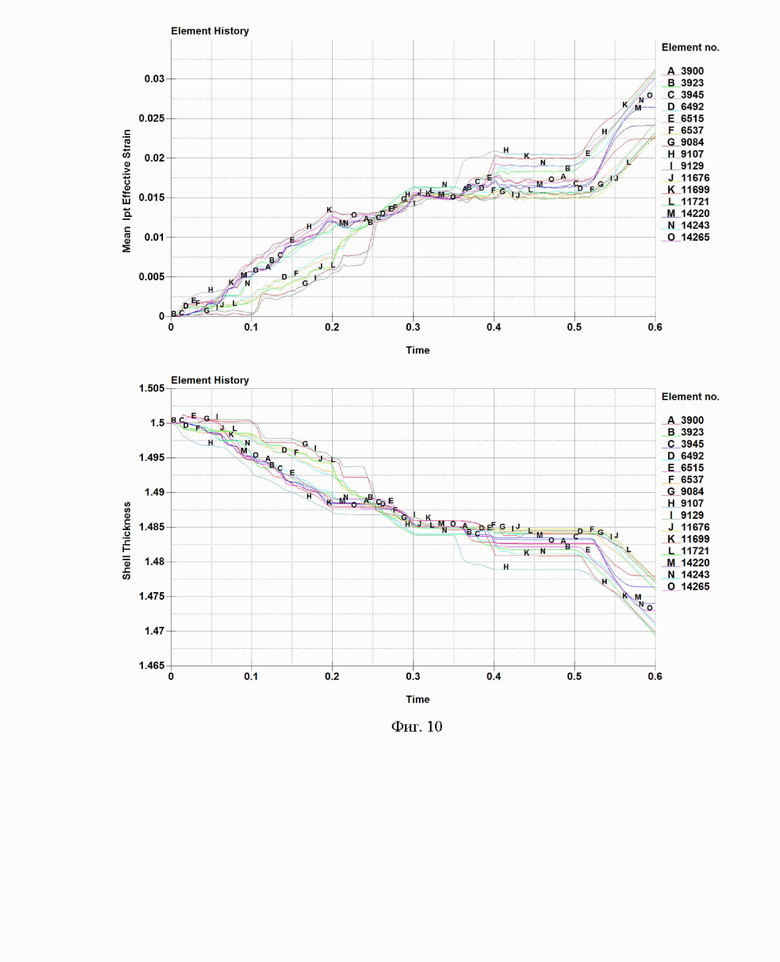

Данный способ используется для формообразования обтяжкой длинномерных деталей оболочек незначительной двойной кривизны, имеющие двояковыпуклую пологую форму с углами охвата 2αк до 30º. Проверка предлагаемого способа формообразования обтяжкой выполнена моделированием методом конечных элементов в программном комплексе ANSYS/LS-DYNA. В центре внимания рассматриваются исследования, проводимые методом конечных элементов при моделировании процессов формообразования обтяжкой листовой заготовки по обтяжному пуансону, размещенного на столе виртуального растяжно-обтяжного пресса РО-630-11.

Главная цель моделирования процесса формообразования обтяжкой оболочек двойной кривизны - подобрать технологический шаговый режим формообразования листа с минимизацией отбраковки и максимизацией степени формовки при допустимом уровне утонения листовой заготовки. Моделирование процесса методом конечных элементов проводился по обтяжному пуансону, с поверхностью, ориентированной относительно линий кривизн и размещенного на столе виртуального растяжно-обтяжного пресса, что приводит к симметрии при формообразовании обтяжкой.

Первоначальным этапом в моделировании процесса является подготовка геометрических моделей элементов, участвующих в формообразовании обтяжкой: листовой заготовки; обтяжного пуансона и оболочки двойной кривизны в программном пакете LS-DYNA. Исходные данные этих элементов были получены с предприятия. Листовая заготовка из алюминиевого сплава 1163РДМВ, толщиной 1,5 мм и размерами в плане 1880х10500 мм. При моделировании выбранного варианта способа формообразования обтяжкой придерживались той последовательности шаговых движений, определяемых последовательностью и значениями перемещений рабочих органов обтяжного пресса РО-630 как в цикловой диаграмме (фиг. 2). Анализ результатов моделирования планировался для проверки их эффективности основной цели в понимании достижения минимальной разнотолщинности.

Для визуализации результатов распределения деформации и толщины в характерных или выбранных точках поверхности листа (фиг. 3) в зависимости от термической обработки и условий трения, характеризуемых коэффициентами: 0,08; 0,10 и 0,20. Разнотолщинность относится к случаю, когда образец листового материала из сплава 1163 проходил сокращенный низкий отжиг 360° при выдержке 30 минут и охлаждался в воде. Все образцы вырезались в направлении прокатки листа. Механические характеристики образцов составили: предел прочности – 155 МПа; предел текучести – 40 МПа; равномерное удлинение – 6,69%; показатель упрочнения n=0.386 касательный модуль – 440,2 МПа и коэффициенты анизотропии µ21 = 0,293, µ12 = 0,328 и µ1=0,361. Листовой материал из сплава 1163 после указанного отжига имеет характеристики, которые несколько отличны от характеристик этого же сплава, но прошедшие другие режимы отжига. Более низкий предел текучести, завышенный касательный модуль и показатель упрочнения. Кроме того, условие трения при низком коэффициенте: 0,08.

Однако результаты распределения толщин оболочки после обтяжки листового материала в исходном состоянии и после низкого и высокого отжига расходятся только в тысячных долях миллиметра. При этом режимы низкого и высокого отжигов, в том числе и отжиг листа из сплава 1163, обеспечивающий условия его поставки, берутся из диапазона, рекомендованного в справочнике ВИАМ. А влияние трения на величину избыточной деформации листовой заготовки в районе схода с обтяжного пуансона сказывается незначительно.

В качестве реологической модели материала листовой заготовки была использована трехпараметрическая ЕPD-модель Барлата (3-Parameter BarlatModel) - модель, применяющаяся для моделирования алюминиевого листового материала с учетом анизотропии свойств в условиях плоского напряжённого состояния. Характер изменения деформации и толщины оболочки в ее характерных точках, приведенные на фиг. 10 в направлении условных единиц времени (у. е. в.) расчета по предлагаемой схеме указывают на полную кинематическую управляемость процессом формообразования обтяжкой длинномерных деталей оболочек незначительной двойной кривизны, имеющие двояковыпуклую пологую форму, минимальной разнотолщинности.

Это указывает на то, что выбранный нами способ формообразования обтяжкой длинномерных деталей оболочек незначительной двойной кривизны, имеющие двояковыпуклую пологую форму, более оптимизирован за счет подбора кинематической схемы управления параметрами рабочих органов растяжно-обтяжного пресса для того, чтобы снизить степень неравномерности деформации. Жесткость кинематической схемы формообразования обтяжкой обеспечивает высокую равномерность деформации растяжения листовой заготовки без признаков ее локализации. Уровень деформации растяжения при обтяжке оболочки достаточно низкий и не превышает 3,3%, т.к. геометрическая форма оболочки пологая с размерами в плане 1880х10500 мм х мм, а потребная деформация для второй кривизны составляет не более 1,6%, а полученная разнотолщинность составляет менее 1,0%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматизированного формообразования оболочки переменной кривизны обтяжкой листовой заготовки | 2024 |

|

RU2838191C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ТОНКОЛИСТОВЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ ДВОЯКОВЫПУКЛОЙ ФОРМЫ | 2014 |

|

RU2573859C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЙНОЙ КРИВИЗНЫ | 2004 |

|

RU2275266C2 |

| Растяжно - обтяжной пресс | 1989 |

|

SU1738426A1 |

| УНИВЕРСАЛЬНАЯ АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ФОРМООБРАЗОВАНИЯ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ДЕТАЛЕЙ (УАУ) И СПОСОБ НАСТРОЙКИ ЕЕ ПОВЕРХНОСТИ | 1997 |

|

RU2133163C1 |

| Способ изготовления деталей двойной кривизны и обтяжной пресс для его осуществления | 1989 |

|

SU1690901A1 |

| МАШИНА ДЛЯ ОБТЯЖКИ ЛИСТОВЫХ ДЕТАЛЕЙ | 1968 |

|

SU209394A1 |

| СПОСОБ ОБТЯЖКИ ДЛИННОМЕРНЫХ ОБШИВОК ЗНАКОПЕРЕМЕННОЙ КРИВИЗНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2123403C1 |

| СПОСОБ ОБРАБОТКИ ДАВЛЕНИЕМ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2387512C2 |

| Способ обтяжки при формообразовании деталей двойной кривизны | 1977 |

|

SU707647A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении внешней обшивки самолета на растяжно-обтяжных прессах с программным управлением. Пресс содержит стол с обтяжным пуансоном, левую и правую поворотные зажимные плиты с дискретными зажимными устройствами и цилиндры растяжения. Зажимные устройства имеют возможность прямолинейного и криволинейного расположения. На этапах формообразования осуществляют обвертку листовой заготовки по формообразующему контуру обтяжного пуансона путем подъема стола и поворота зажимных плит с прямолинейно расположенными дискретными зажимными устройствами. По окончании подъема стола и поворота зажимных плит производят растяжение листовой заготовки в направлении по касательной к поверхности схода формообразующего контура с обоих торцов обтяжного пуансона. Осуществляют разгрузку листовой заготовки опусканием стола с обеспечением ее изометрического распрямления с увеличением поперечной кривизны в центральной части и растяжением боковых участков цилиндрами растяжения. Зажимные устройства устанавливают с обеспечением их криволинейного расположения при неработающих цилиндрах растяжения. Стол пресса поднимают с получением формы детали оболочки и обеспечением прижатия ее угловых частей к поверхности обтяжного пуансона. Производят растяжение прижатых угловых частей цилиндрами растяжения. В результате обеспечивается уменьшение неравномерности деформации растяжения листовой заготовки и получение оболочки с минимальной разнотолщинностью за один переход. 10 ил.

Способ формообразования обтяжкой длинномерных деталей оболочек двойной кривизны двояковыпуклой пологой формы, включающий этапы формообразования листовой заготовки на растяжно-обтяжном прессе с программным управлением, содержащем выполненный с возможностью подъема и опускания стол с обтяжным пуансоном, имеющим формообразующий контур, левую и правую поворотные зажимные плиты со смонтированными на них левым и правым зажимными устройствами и цилиндры растяжения, отличающийся тем, что используют дискретные левое и правое зажимные устройства, выполненные с возможностью прямолинейного расположения и криволинейного расположения по соответствующим контурам, на этапах формообразования осуществляют обвертку листовой заготовки по формообразующему контуру обтяжного пуансона путем подъема стола и поворота левой и правой зажимных плит с прямолинейно расположенными дискретными зажимными устройствами, по окончании подъема стола и поворота зажимных плит растяжение листовой заготовки в направлении по касательной к поверхности схода формообразующего контура с обоих торцов обтяжного пуансона, разгрузку листовой заготовки путем опускания стола с обеспечением ее изометрического распрямления с увеличением поперечной кривизны в центральной части листовой заготовки и растяжением ее боковых участков посредством цилиндров растяжения, установку левых и правых дискретных зажимных устройств с обеспечением их криволинейного расположения по соответствующим контурам при неработающих цилиндрах растяжения, подъем стола пресса с получением геометрической формы детали оболочки и обеспечением прижатия ее угловых частей к поверхности обтяжного пуансона и растяжение прижатых угловых частей детали оболочки посредством цилиндров растяжения и калибровочную доводку для соответствия поверхности отформованной детали поверхности обтяжного пуансона.

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ТОНКОЛИСТОВЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ ДВОЯКОВЫПУКЛОЙ ФОРМЫ | 2014 |

|

RU2573859C2 |

| Способ формообразования деталей двойной кривизны | 1977 |

|

SU659238A1 |

| СПОСОБ ОБТЯЖКИ ЛИСТОВЫХ ЗАГОТОВОК | 2004 |

|

RU2272690C1 |

| Способ обтяжки при формообразовании деталей двойной кривизны | 1977 |

|

SU707647A1 |

| US 11033947 B2, 15.06.2021 | |||

| US 2949667 A1, 23.08.1960. | |||

Авторы

Даты

2023-07-05—Публикация

2022-11-09—Подача