Изобретение относится к машиностроению и может быть использовано при изготовлении резьбы на деталях, работающих при знакопеременных нагрузках и в условиях абразивного износа.

Известны способы изготовления резьбы, позволяющие повысить износостойкость и усталостную прочность /Якушев А.И., Мустаев Р.Х., Мавлютов P.P. Повышение прочности и надежности резьбовых соединений. -М.: Машиностроение, 1979, 215 с./.

Указанные способы изготовления резьбы не позволяют комплексно производить упрочняющую и отделочно-упрочняющую обработку с закалкой профиля резьбы по всему периметру при одновременном благоприятном расположении волокон металла.

Известен способ изготовления резьбы на длинномерных деталях (GB 798609, B 23 G 1/00, 23.07.1958), включающий формирование резьбы резьбообразующим инструментом в виде токоподводящего ролика, ее упрочнение термомеханическим воздействием за счет прохождения через зону контакта ролика и детали электрического тока.

Однако данный способ не позволяет производить обработку полного профиля резьбы, подвод электрического тока производится через деталь и инструмент, что не позволяет повышать производительность процесса.

Задачей изобретения является повышение производительности и качества винтовых поверхностей за счет отделочно-упрочняющей обработки поверхностного слоя резьбы и формирования волокон металла, вытянутых вдоль профиля основания.

Использование предлагаемого способа изготовления резьбы позволяет снизить время обработки, повысить износостойкость и усталостную прочность винтовых поверхностей после формирования геометрии.

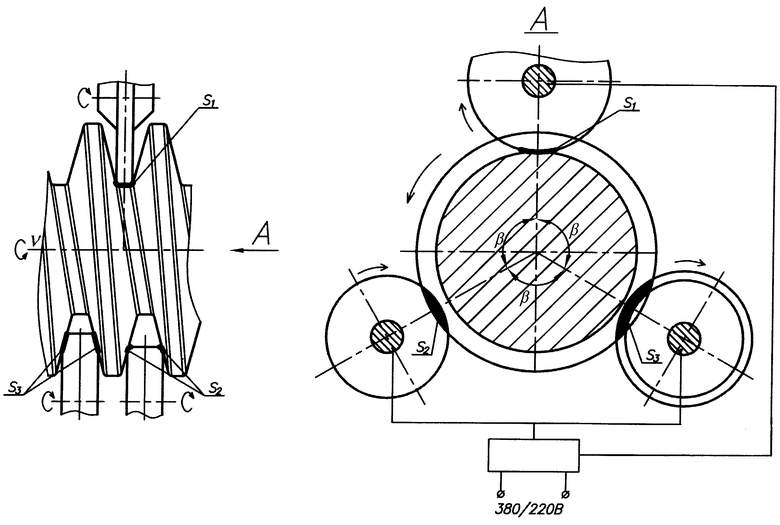

Поставленная цель достигается тем, что в способе образования резьбы термомеханическое воздействие производят несколькими токоподводящими роликами, одними из которых обрабатывают боковые поверхности резьбы, при этом выставляя их на угол подъема витков резьбы и смещая на равный угол друг относительно друга, а другим роликом обрабатывают основание винтовой поверхности, устанавливая его перпендикулярно к оси вращения детали, каждый из которых обрабатывает определенную зону, причем подвод электрического тока на инструменты выполнен таким образом, что площадь контакта одного токоподводящего ролика, обрабатывающего основание винтовой поверхности, соответствует площади контакта, распределенной на остальные ролики.

На чертеже показана схема обработки резьбы по предлагаемому способу.

Изобретение иллюстрируется следующими примерами.

На станке модели 1К62 производилась обработка резьбы по предлагаемому способу. Резьба Тr 36×6 нарезалась резцом. Материал детали сталь А40Г, длина резьбы ходового винта станка УТ16 - 850 мм при общей длине детали 1335 мм.

Технологически изготовление производилось следующим образом.

Инструменты из твердого сплава Т15К6 затачивались под углом 30° при вершине и радиусом округления 0,25 мм.

Установив инструменты по профилю обрабатываемой резьбы и создав надежный контакт в соединениях инструментов с боковыми поверхностями резьбы, одного из инструментов с основанием винтовой поверхности, последовательно производят включение вращения детали и источник электрического тока. Ток большой силы и малого напряжения, сосредоточенный в зоне контакта “инструмент-резьба”, приводит к мгновенному нагреву поверхностного слоя до температуры 900...1000°С. Использование инструмента, имеющего большую твердость HRA 74... 82 и красностойкость 1100°С, по сравнению с обрабатываемым материалом HRC 18... 22 позволяет производить отделочно-упрочняющую обработку основания и боковых поверхностей резьбы. Упрочняющая обработка приводит к структурным изменениям поверхностного слоя с закалкой на глубину до 0,2 мм при сохранении структуры и свойств внутри витка в исходном состоянии.

Результаты испытаний обработанных таким образом резьбовых поверхностей показали, что усталостная прочность возрастает на 150... 200%, износостойкость увеличивается в 2,3...3 раза, прочность на срез резьбы увеличивается на 8... 12%, усилие на разрушение стержня 3...5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ НА ДЕТАЛИ | 2011 |

|

RU2486994C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ НА ДЕТАЛИ | 2011 |

|

RU2482942C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ НА ДЕТАЛИ | 2021 |

|

RU2772341C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ | 2001 |

|

RU2199422C2 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННОГО СЛОЯ НА РЕЗЬБОВОЙ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2013 |

|

RU2557183C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ | 2003 |

|

RU2254967C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ НА ДЕТАЛИ | 2003 |

|

RU2252113C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ | 2001 |

|

RU2199421C2 |

| ИНСТРУМЕНТ ДЛЯ ЗАКАЛКИ РЕЗЬБЫ | 2003 |

|

RU2265065C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ | 2002 |

|

RU2239524C2 |

Изобретение относится к машиностроению и используется для изготовления резьбы на длинномерных деталях, работающих при знакопеременных нагрузках и в условиях абразивной среды. Обработка проводится с термомеханическим воздействием тремя токоподводящими роликами. Два ролика обрабатывают боковые поверхности резьбы и выставлены на угол подъема витков резьбы. Последний обрабатывает основание винтовой поверхности и устанавливается перпендикулярно к оси вращения детали. Подвод электрического тока на ролики выполнен таким образом, что площадь контакта ролика, обрабатывающего основание винтовой поверхности, соответствует площади контакта, распределенной на остальные ролики. 1 ил.

Способ образования резьбы длинномерных деталей, включающий формирование резьбы резьбообразующим инструментом в виде токоподводящего ролика, ее упрочнение термомеханическим воздействием за счет прохождения через зону контакта ролика и детали электрического тока, отличающийся тем, что термомеханическое воздействие производят несколькими токоподводящими роликами, одними из которых обрабатывают боковые поверхности резьбы, при этом выставляя их на угол подъема витков резьбы и смещая на равный угол относительно друг друга, а другим роликом обрабатывают основание винтовой поверхности, устанавливая его перпендикулярно к оси вращения детали, причем подвод электрического тока на ролики выполняют таким образом, что площадь контакта токоподводящего ролика, обрабатывающего основание винтовой поверхности, соответствует площади контакта, распределенной на остальные ролики.

| Цифровой измеритель напряжений | 1979 |

|

SU798609A1 |

| Устройство для выглаживания резьбы | 1980 |

|

SU893355A1 |

| Способ изготовления резьбы и сопряжений малых радиусов | 1984 |

|

SU1196179A1 |

| Способ обработки материалов | 1978 |

|

SU729000A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

2004-06-27—Публикация

2001-11-13—Подача