Изобретение относится к машиностроению и может быть использовано при изготовлении резьбы на деталях, работающих при знакопеременных нагрузках и в условиях абразивного износа.

Известны способы изготовления резьбы инструментом, позволяющие повысить износостойкость и усталостную прочность /Якушев А.И., Мустаев Р.Х., Мавлютов P.P. Повышение прочности и надежности резьбовых соединений. - М.: Машиностроение, 1979 - 215 с./.

Указанные способы изготовления резьбы не позволяют комплексно производить упрочняющую и отделочно-упрочняющую обработку с закалкой профиля резьбы по всему периметру при одновременном благоприятном расположении волокон металла.

Известен способ упрочнения винтовых поверхностей электромеханической обработкой / Аскинази Б.М. Упрочнение и восстановление деталей машин электромеханической обработкой. - М.: Машиностроение, 1989-200 с. (с.111...115)/.

Известен способ изготовления резьбы на детали, включающий отделочно-упрочняющую обработку полного профиля резьбы инструментами, перемещающимися по винтовой линии, путем подвода электрического тока / GB 798609, B 23 G 1/00, 1958, 4 страницы/.

Однако при данных способах инструменты выполняются без прерывания рабочих поверхностей и обеспечить равномерное охлаждение зоны электроконтактного нагрева по всей длине витков резьбы не удается, что приводит к получению вершины витков резьбы без поверхностной закалки.

Задачей изобретения является повышение качества винтовых поверхностей путем закалки поверхностного слоя резьбы.

Использование предлагаемого инструмента для закалки резьбы позволяет повысить износостойкость и усталостную прочность винтовых поверхностей и увеличить срок службы инструмента за счет принудительного охлаждения контактных поверхностей.

Поставленная задача достигается тем, что контактная поверхность инструмента выполнена с проточками для подвода через них охлаждающей среды, при этом проточки выполнены таким образом, чтобы в процессе закалки они не находились в зоне среднего диаметра резьбы и не попадали на границу пересечения боковых поверхностей с наружным диаметром резьбы.

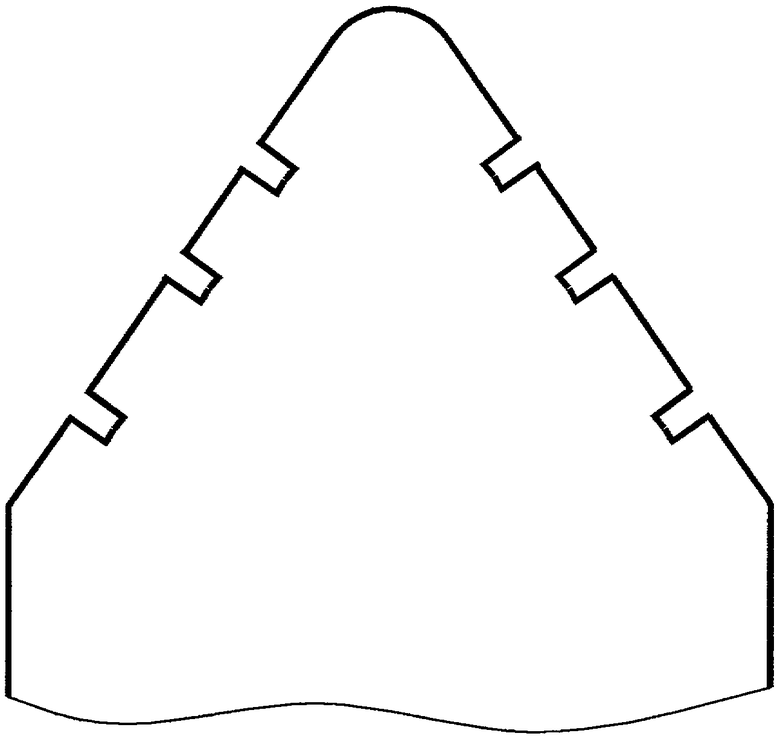

На чертеже показана предлагаемая конструкция инструмента для закалки резьбового профиля с электронагревом поверхностного слоя.

Изобретение иллюстрируется следующим примером.

На станке модели 1К62 производилась обработка резьбы по предлагаемому способу. Резьба M18×2,5 нарезалась резцом. Материал детали - сталь 45 ГОСТ 1050-88, длина резьбы 25 мм. Нарезанная резьба имела угол профиля 60°, волокна металла перерезаны, исходная твердость 18...20 HRC.

Технологически электроконтактная обработка резьбы производилась следующим образом.

Инструмент затачивался под углом 60 градусов со скругленным радиусом при вершине. Установив инструменты по профилю обрабатываемой резьбы и создав надежный контакт в соединении инструмента с боковыми поверхностями резьбы, последовательно производится включение вращения детали и источника электрического тока. Ток большой силы и малого напряжения, сосредоточенный в зоне контакта «инструмент-резьба», приводит к мгновенному нагреву поверхностного слоя до температуры 900...1000°С. Однако при такой схеме обработки тепло, выделяющееся в зоне контакта, равномерно распределяется по поверхностям резьбы. Для получения структуры закалки, помимо нагрева поверхности, необходимо обеспечить быстрое охлаждение с протеканием фазовых изменений. Количество тепла, отводимое от основания резьбы, боковых поверхностей и вершины витков, будет различным. В наиболее оптимальном положении оказываются зоны впадины и прилегающие к ней боковые поверхности резьбы, так как охлаждение происходит в тело холодной детали и забирается вершиной инструмента. При электроконтактном нагреве вершина резьбы интенсивно нагревается ввиду ее малого объема. Отвод тепла, при этом, зачастую ниже необходимой скорости охлаждения и структуры закалки не наблюдается.

При закалке резьбы на все длине детали происходит нагрев инструмента, что указывает на необходимость принудительного его охлаждения. Через проточки на боковых поверхностях инструмента происходит охлаждение его не только по периферии, но и внутри зоны контакта.

Использование инструмента, имеющего большую твердость HRA 89...91 и красностойкость 1100°С, по сравнению с обрабатываемым материалом HRC 18...20 позволяет производить упрочняющую обработку основания и боковых поверхностей резьбы. Упрочняющая обработка приводит к структурным изменениям поверхностного слоя с закалкой на глубину до 0,2 мм при сохранении структуры и свойств внутри витка в исходном состоянии.

Результаты испытаний обработанных таким образом резьбовых поверхностей показали, что износостойкость увеличивается в 2,3...3 раза, прочность на срез резьбы увеличивается на 8...12%, усилие на разрушение стержня 3...5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ | 2003 |

|

RU2254967C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ | 2007 |

|

RU2344906C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ НА ДЕТАЛИ | 2021 |

|

RU2772341C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ | 2001 |

|

RU2199421C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ НА ДЕТАЛИ | 2011 |

|

RU2486994C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ | 2001 |

|

RU2199422C2 |

| СПОСОБ ОБРАЗОВАНИЯ РЕЗЬБЫ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2001 |

|

RU2231428C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ НА ДЕТАЛИ | 2003 |

|

RU2252113C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ НА ДЕТАЛИ | 2011 |

|

RU2482942C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ | 2002 |

|

RU2239524C2 |

Изобретение может быть использовано при изготовлении резьбы методом электроконтактного воздействия на деталях, работающих при знакопеременных нагрузках и в условиях абразивного износа. Инструмент выполнен по профилю обрабатываемого контура. Контактная поверхность инструмента выполнена с проточками для подвода через них к месту контакта охлаждающей среды. Проточки выполнены таким образом, чтобы в процессе закалки они не находились в зоне среднего диаметра резьбы и не попадали на границу пересечения боковых поверхностей с наружным диаметром резьбы. Инструмент позволяет повысить износостойкость и усталостную прочность винтовых поверхностей и увеличить срок службы деталей за счет закалки путем принудительного охлаждения поверхностей при электроконтактной обработке. 1 ил.

Инструмент для закалки резьбы методом электроконтактного воздействия, выполненный по профилю обрабатываемого контура, отличающийся тем, что контактная поверхность инструмента выполнена с проточками для подвода через них к месту контакта охлаждающей среды, при этом проточки выполнены таким образом, чтобы в процессе закалки они не находились в зоне среднего диаметра резьбы и не попадали на границу пересечения боковых поверхностей с наружным диаметром резьбы.

| Цифровой измеритель напряжений | 1979 |

|

SU798609A1 |

| 0 |

|

SU158293A1 | |

| Устройство для упрочняющей обработки зубчатых колес | 1981 |

|

SU952405A2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ | 1990 |

|

RU2024630C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ | 2001 |

|

RU2199421C2 |

Авторы

Даты

2005-11-27—Публикация

2003-11-24—Подача