Изобретение относится к машиностроению и может быть использовано при изготовлении резьбы на деталях, работающих при знакопеременных нагрузках и в условиях абразивного износа.

Известны способы изготовления резьбы, позволяющие повысить износостойкость и усталостную прочность /Якушев А.И., Мустаев Р.Х., Мавлютов P.P. Повышение прочности и надежности резьбовых соединений. - М.: Машиностроение, 1979, 215 с./.

Указанные способы изготовления резьбы не позволяют комплексно производить упрочняющую и отделочно-упрочняющую обработку с закалкой профиля резьбы по всему периметру при одновременном благоприятном расположении волокон металла.

Известен способ изготовления резьбы на детали, включающий отделочно-упрочняющую обработку полного профиля резьбы инструментами, перемещающимися по винтовой линии путем подвода электрического тока /GB 798609, B 23 G 1/00, 1958, 4 страницы/.

Однако данный способ основан на подводе электрического тока через деталь и инструмент, что не позволяет повышать производительность процесса.

Задачей изобретения является повышение качества винтовых поверхностей путем отделочно-упрочняющей обработки поверхностного слоя резьбы и формирования волокон металла, вытянутых вдоль профиля основания.

Использование предлагаемого способа изготовления резьбы позволяет повысить износостойкость и усталостную прочность винтовых поверхностей.

Поставленная задача достигается тем, что способ изготовления резьбы на детали включает формирование геометрии и отделочно-упрочняющую обработку полного профиля резьбы с углом, равным номинальному, инструментом, перемещающимся по винтовой линии, с электронагревом детали, установленной с возможностью вращения, при этом перед отделочно-упрочняющей обработкой производят формообразование резьбы с углом профиля, меньшим номинального, а последующей отделочно-упрочняющей обработкой производят получение требуемой геометрии резьбы, шероховатости, текстуры волокон металла и структуры поверхностного слоя боковых участков и основания.

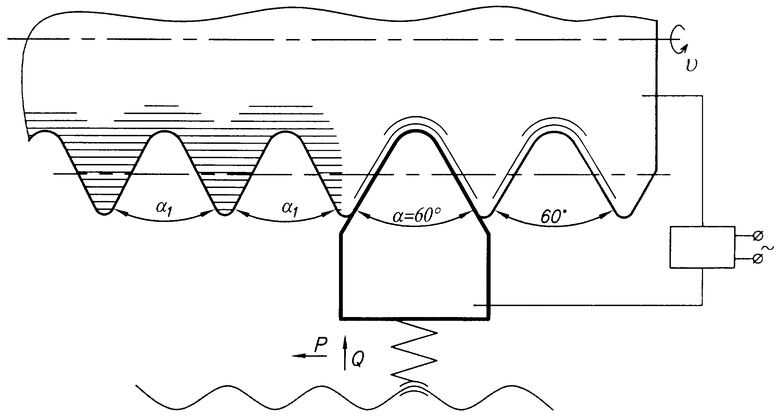

На чертеже показана предлагаемая схема обработки резьбового профиля с электронагревом поверхностного слоя.

Изобретение иллюстрируется следующим примером.

На станке модели 1К62 производилась обработка резьбы по предлагаемому способу. Резьба M18×2,5 нарезалась резцом. Материал детали - сталь 45 ГОСТ 1050-88, длина резьбы - 25 мм. Нарезанная резьба имела угол профиля 58...59°, волокна металла перерезаны, исходная твердость 18...20 HRC.

Технологически отделочно-упрочняющая обработка резьбы производилась следующим образом.

Инструмент из твердого сплава Т15К6 затачивался под углом 60 градусов, со скругленным радиусом при вершине. Установив инструменты по профилю обрабатываемой резьбы и создав надежный контакт в соединении инструмента с боковыми поверхностями резьбы, последовательно производим включение вращения детали и источника электрического тока. Ток большой силы и малого напряжения, сосредоточенный в зоне контакта “инструмент - резьба”, приводит к мгновенному нагреву поверхностного слоя до температуры 900...1000°С. Одновременное приложение усилия прижатия инструмента к резьбе позволяет выдавливать металл поверхностного слоя из впадины и перемещать его вдоль боковых поверхностей на вершину. Использование инструмента, имеющего большую твердость HRA 89...91 и красностойкость 1100°С по сравнению с обрабатываемым материалом HRC 18...20, позволяет производить отделочно-упрочняющую обработку основания и боковых поверхностей резьбы. Упрочняющая обработка приводит к структурным изменениям поверхностного слоя с закалкой на глубину до 0,2 мм при сохранении структуры и свойств внутри витка в исходном состоянии.

Результаты испытаний обработанных таким образом резьбовых поверхностей показали, что усталостная прочность возрастает до 150%, износостойкость увеличивается в 2,3...3 раза, прочность на срез резьбы увеличивается на 8...12%, усилие на разрушение стержня 3...5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ | 2001 |

|

RU2199422C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ | 2001 |

|

RU2199421C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ | 2002 |

|

RU2239524C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ | 2003 |

|

RU2254967C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ НА ДЕТАЛИ | 2011 |

|

RU2486994C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ НА ДЕТАЛИ | 2011 |

|

RU2482942C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ | 2007 |

|

RU2344906C2 |

| ИНСТРУМЕНТ ДЛЯ ЗАКАЛКИ РЕЗЬБЫ | 2003 |

|

RU2265065C2 |

| СПОСОБ ОБРАЗОВАНИЯ РЕЗЬБЫ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2001 |

|

RU2231428C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ НА ДЕТАЛИ | 2021 |

|

RU2772341C1 |

Изобретение относится к области машиностроения, изготовлению деталей, работающих при знакопеременных нагрузках в условиях абразивного износа. Способ включает формирование геометрии и отделочно-упрочняющую обработку полного профиля резьбы с углом, равным номинальному, инструментом, перемещающимся по винтовой линии, с электронагревом детали, установленной с возможностью вращения. Для повышения качества винтовых поверхностей перед отделочно-упрочняющей обработкой производят формообразование резьбы с углом профиля, меньшим номинального, а последующей отделочно-упрочняющей обработкой производят получение требуемой геометрии резьбы, шероховатости, текстуры волокон металла и структуры поверхностного слоя боковых участков и основания. 1 ил.

Способ изготовления резьбы на детали, включающий формирование геометрии и отделочно-упрочняющую обработку полного профиля резьбы с углом, равным номинальному, инструментом, перемещающимся по винтовой линии, с электронагревом детали, установленной с возможностью вращения, отличающийся тем, что перед отделочно-упрочняющей обработкой производят формообразование резьбы с углом профиля, меньше номинального, а последующей отделочно-упрочняющей обработкой производят получение требуемой геометрии резьбы, шероховатости, текстуры волокон металла и структуры поверхностного слоя боковых участков и основания.

| Цифровой измеритель напряжений | 1979 |

|

SU798609A1 |

| МЕТЧИК ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ МЕТОДОМ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ | 0 |

|

SU264130A1 |

| МЕТЧИК | 2000 |

|

RU2185938C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ | 2001 |

|

RU2199421C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ | 2001 |

|

RU2199422C2 |

Авторы

Даты

2005-05-20—Публикация

2003-03-26—Подача