Изобретение относится к области металлообработки и может быть использовано при электромеханической обработке различных поверхностей деталей: цилиндрических, конических, плоских, резьбовых и т.п.

Известен инструментальный блок в составе устройства для электромеханической обработки поверхностей изделий (Аскинази Б.М. Упрочнение и восстановление деталей машин электромеханической обработкой. - М.: Машиностроение, 1989-200 с.), состоящий из вилки-корпуса, в котором размещена ось с установленным на ней рабочим инструментом роликом. Такая конструкция блока позволяет получить твердый и износостойкий поверхностный слой на детали.

Недостатками конструкции блока являются отсутствие стабильного вращения инструмента в процессе работы; высокое трение в зоне контакта ролика и обрабатываемой детали; невозможность автоматической компенсации погрешности осевого перемещения ролика, например, при обработке резьбовых поверхностей; не предусмотрена компенсация температурных деформаций в узле.

Известен инструментальный узел для электромеханической обработки (патент RU №2094214 С1, МПК7 В 24 В 39/00 от 27.10.97 г. - прототип), содержащий корпус, в котором размещена ось с установленным на ней с возможностью поворота и перемещения относительно боковых стенок корпуса дисковым роликом, имеющим параллельные торцы и рабочий профиль на периферии.

Однако данный узел также характеризуется высокими потерями на трение, обусловленными необходимостью вращения ролика, и невозможностью оптимально компенсировать температурные деформации в конструкции.

Для выполнения процесса электромеханической обработки вращающимся роликом необходимо обеспечить автоматическую компенсацию осевого положения ролика при уменьшении трения и возможности обеспечения оптимального натяга при нагреве в процессе работы.

Указанный результат достигается тем, что дисковый ролик установлен с симметричными зазорами между его торцовыми поверхностями и боковыми стенками корпуса, в зазорах соосно ролику размещены упорные подшипники, в боковых стенках корпуса симметрично (и на концентричных окружностях) относительно оси подшипников выполнены глухие отверстия, в которых установлены пружины до упора в торцовые поверхности подшипников с возможностью их поджатия и обеспечения силового замыкания, при этом одна из боковых стенок корпуса выполнена с возможностью ее регулировочного перемещения вдоль оси ролика.

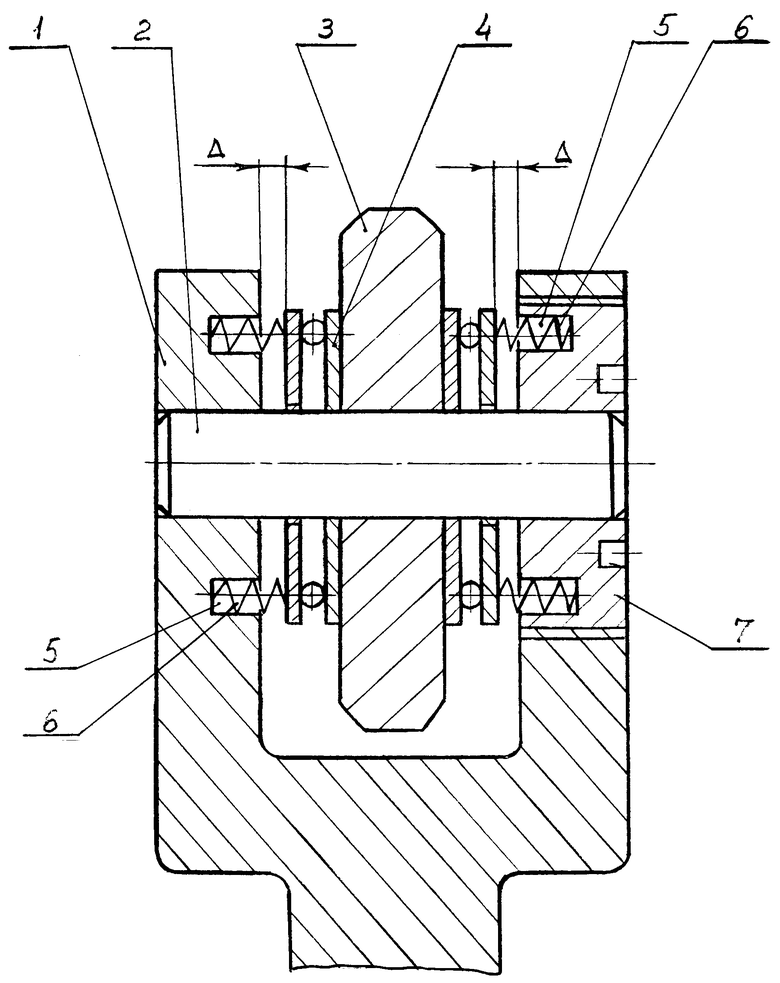

На чертеже изображена конструкция (общий вид) предлагаемого инструментального узла. Узел состоит из корпуса 1, установленной в нем оси 2 и инструментального ролика 3. С обеих сторон ролика 3 симметрично в зазоры между роликом 3 и стенками корпуса 1 введены и посажены на ось 2 упорные подшипники 4, симметрично оси которых по периферии в боковых стенках корпуса 1 предусмотрены глухие отверстия 5, в которые установлены пружины 6 до упора во внешние торцовые поверхности подшипников 4. Для создания и регулирования оптимального натяга подшипников 4 посредством сжатия пружин 6 боковая стенка 7 корпуса 1 выполнена с возможностью ее перемещения вдоль подшипников 4. Для создания и регулирования оптимального натяга подшипников 4 посредством сжатия пружин 6 боковая стенка 7 корпуса 1 выполнена с возможностью ее перемещения вдоль оси ролика 3 (токоподвод к ролику условно не показан), изменяя тем самым зазор А.

Инструментальный узел работает следующим образом: корпус 1 закрепляют в приспособлении для электромеханической обработки на суппорте станка, а заготовку (вал) - на шпинделе станка (на чертеже не показано). На инструментальный ролик 3, подведенный к поверхности заготовки и перемещаемый относительно нее посредством кинематики станка, от специальной установки подается напряжение. При этом вторым электродом служит сама заготовка. В результате протекания через зону контакта заготовки и ролика 3 тока большой силы поверхностный слой изделия мгновенно разогревается, пластически деформируется и упрочняется. Наличие подпружиненных упорных подшипников 4 обеспечивает оптимальную работу узла в результате снижения трения в конструкции, исключает заклинивания ролика при нагреве, позволяет регулировать натяг в процессе обработки посредством перемещения боковой стенки 7 вдоль оси ролика 3. Такая конструкция узла обеспечивает также компенсацию погрешности настройки при обработке резьбы с переменным шагом, винтовых канавок, галтелей и других поверхностей.

Таким образом, использование предлагаемого технического решения для электромеханической обработки деталей с разнообразным профилем поверхности обеспечивает высокие технические характеристики обработки при высокой эффективности и надежности конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТАЛЬНЫЙ УЗЕЛ ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ВИНТОВЫХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2383422C2 |

| ИНСТРУМЕНТАЛЬНЫЙ УЗЕЛ ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ РЕЗЬБЫ | 2002 |

|

RU2243080C2 |

| ТОКАРНЫЙ СТАНОК | 1993 |

|

RU2042475C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2003 |

|

RU2247173C2 |

| ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ | 2004 |

|

RU2271919C2 |

| МНОГОИНСТРУМЕНТАЛЬНАЯ ГОЛОВКА ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ НА СТАНКАХ | 2008 |

|

RU2383429C2 |

| ДИСКОВАЯ ШАРОШКА | 2002 |

|

RU2239059C2 |

| УСТРОЙСТВО ДЛЯ ДОВОДКИ РЕЗЬБОВЫХ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2069616C1 |

| КАНАТНЫЙ БЛОК | 2005 |

|

RU2305656C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОГО УПРОЧНЕНИЯ НАПРАВЛЯЮЩИХ СТАНИНЫ ТОКАРНОГО СТАНКА | 2011 |

|

RU2475342C2 |

Изобретение может быть использовано при электромеханической обработке различных поверхностей деталей. В корпусе размещена ось с установленным на ней с возможностью поворота и перемещения относительно боковых стенок корпуса дисковым роликом. Ролик установлен с симметричными зазорами между его торцовыми поверхностями и боковыми стенками корпуса. В зазорах соосно ролику размещены упорные подшипники. В боковых стенках корпуса симметрично оси подшипников выполнены глухие отверстия, в которых установлены пружины до упора в торцовые поверхности подшипников с возможностью их поджатия и обеспечения силового замыкания. Одна из боковых стенок корпуса выполнена с возможностью ее регулировочного перемещения вдоль оси ролика. Узел обеспечивает автоматическую компенсацию осевого положения ролика при уменьшении трения и оптимальный натяг при нагреве в процессе работы. 1 ил.

Инструментальный узел для электромеханической обработки, содержащий корпус, в котором размещена ось с установленным на ней с возможностью поворота и перемещения относительно боковых стенок корпуса дисковым роликом, имеющим плоскопараллельные торцы и рабочий профиль на периферии, отличающийся тем, что дисковый ролик установлен с симметричными зазорами между его торцовыми поверхностями и боковыми стенками корпуса, в зазорах соосно ролику размещены упорные подшипники, в боковых стенках корпуса симметрично оси подшипников выполнены глухие отверстия, в которых установлены пружины до упора в торцовые поверхности подшипников с возможностью их поджатия и обеспечения силового замыкания, при этом одна из боковых стенок корпуса выполнена с возможностью ее регулировочного перемещения вдоль оси ролика.

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1996 |

|

RU2094214C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1996 |

|

RU2108226C1 |

| Устройство для электромеханической обработки | 1989 |

|

SU1706848A1 |

| Инструмент для электромеханической упрочняющей обработки | 1989 |

|

SU1776547A1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОЙ СУШКИ ФОТОГРАФИЧЕСКИХ ЭМУЛЬСИОННЫХ СЛОЕВ, НАНЕСЕННЫХ НА ДВИЖУЩУЮСЯПОДЛОЖКУ | 0 |

|

SU176183A1 |

Авторы

Даты

2004-06-27—Публикация

2001-11-13—Подача