Изобретение относится к области упрочняюще-чистовой обработки деталей и может быть использовано в различных областях машиностроения для упрочнения наружных цилиндрических поверхностей деталей с целью повышения их долговечности.

Известна конструкция устройства в виде динамометрического корпуса с рабочей головкой, в опорах скольжения которой на оси неподвижно закреплен деформирующий ролик, имеющий медленное принудительное вращение от специального привода (Аскинази Б.М. Упрочнение и восстановление деталей машин электромеханической обработкой. -М.: Машиностроение, 1989, с.87).

Данный тип устройства имеет низкую долговечность, так как в контакт входят одни и те же точки рабочего профиля ролика, лежащие на замкнутой кольцевой поверхности.

Известно устройство, выполненное в виде динамометрического корпуса со свободно вращающимся роликом, ось ролика установлена в корпусе головки, выполненной поворотной относительно нормали к рабочей поверхности ролика (авт. св. N 270922, кл. B 23 P 1/10. 19.08.1970).

Недостатком данного устройства является повышенный износ инструмента и, как следствие, снижение качества обрабатываемой поверхности из-за износа инструмента по замкнутой кольцевой линии, в то время как большая часть рабочего профиля ролика в контакт с обрабатываемой поверхностью не входит.

Наиболее близким по техническому уровню является устройство для электромеханической обработки давлений, выполненное в виде динамометрического корпуса с рабочей головкой, на оси которой посредством втулки с возможностью вращения установлен оснащенный средствами токоподвода деформирующий инструмент в виде ролика со сферической рабочей поверхностью, причем ролик выполнен из набора пластин, размещенных перпендикулярно оси, с центральной пластиной, выполненной из электроизолирующего инструмента, а остальные - из электропроводного материала (авт. св. N 1776547, кл. B 24 B 9/00, 1992).

Однако устройство характеризуется низкой стойкостью инструмента, так как в контакте с изделием периодически находятся одни и те же точки рабочего профиля ролика, что приводит к преждевременному его износу, а также высокой трудоемкостью изготовления сборной конструкции и повышенного числа токоподводов.

Таким образом, известные устройства имеют низкий технический уровень, связанный с повышенным износом инструмента, так как в контакте с обрабатываемой поверхностью находятся периодически одни и те же точки рабочего профиля.

В этой связи важнейшей задачей является создание нового устройства для электромеханической обработки, обеспечивающего использование большей части рабочего профиля деформирующего инструмента, что позволяет повысить стойкость инструмента, а также осуществить управление величинами составляющих деформирующего усилия с целью получения желаемого напряженно-деформированного состояния поверхностного слоя.

Техническим результатом является создание нового устройства для ЭМО с целью снижения износа деформирующего инструмента за счет последовательного введения в контакт с обрабатываемой поверхностью новых, неизношенных участков, т.е. использование всей поверхности инструмента.

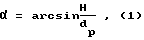

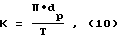

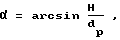

Технический результат достигается тем, что устройство для электромеханической обработки выполнено в виде динамометрического корпуса с рабочей головкой, на оси которой посредством втулки с возможностью свободного вращения устанавливается оснащенный средствами токоподвода деформирующий инструмент в виде ролика со сферической рабочей поверхностью, втулка неподвижно закреплена на оси под углом альфа относительно ее оси симметрии, величина которой определена зависимостью:

где

dp - диаметр деформирующего ролика, мм;

H - толщина деформирующего ролика, мм,

при этом ось рабочей головки смонтирована с возможностью принудительного вращения с частотой, отличной от частоты вращения ролика.

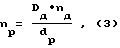

Ролик имеет качательное движение за счет отклонения его оси вращения от оси вращения рабочей головки, а ось рабочей головки принудительно вращается с частотой:

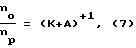

n0 = (K + A)+1 np

где

n0 - частота вращения оси;

nр - частота вращения ролика;

K - коэффициент, учитывающий количество периодов кривой износа за один оборот ролика (целое число):

где

dp - диаметр ролика;

B - ширина контакта ролика с деталью, мм;

A - коэффициент, учитывающий сдвиг одной кривой износа относительно другой за один оборот ролика,

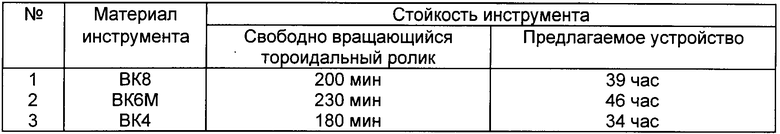

Траектории кривых износа на поверхности деформирующего инструмента при n0 > np и n0 < np (фиг.2).

Таким образом ролик совершает сложное движение: вращательное относительно геометрической оси направляющей втулки (геометрической оси ролика) с частотой вращения:

где Dд - диаметр детали;

nд - частота вращения детали,

и качательное относительно оси, перпендикулярной оси детали, которое ролик получает при вращении втулки, жестко связанной с осью рабочей головки, с частотой:

nкач = nо

Для обеспечения постоянного давления деформирующего инструмента на деталь по всей поверхности ролика необходимо выполнить усилие

Частота вращения оси рабочей головки обеспечивает перемещение точки контакта деформирующего инструмента так, чтобы достигалось наиболее полное использование всего рабочего профиля, при этом с помощью коэффициента K возможно изменять соотношение нормальной, тангенциальной и осевой составляющих усилия деформации, создавая оптимальное напряженное состояние на поверхности детали.

Ось рабочей головки принудительно приводится в движение таким образом, чтобы частота ее вращения отвечала условиям:

nо > np

или

no < np

тогда на поверхности деформирующего инструмента за один оборот образуются сложные траектории точек контакта (фиг.2).

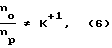

Для того, чтобы не происходило наложения траекторий точек контакта друг на друга, необходимо чтобы частота вращения оси рабочей головки не была кратна частоте вращения ролика, т.е. должно выполняться условие:

где K - любое целое число;

+1 - принимается для nо > np;

-1 - принимается для nо < np.

Выражение (6) можно записать следующим образом:

где A - коэффициент, учитывающий сдвиг траекторий точек контакта относительно друг друга.

Выражение (2) можно представить в следующем виде:

nо = (K + A)+1 np (8)

Коэффициент A находится из следующих зависимостей: сдвиг одной траектории относительно другой должен быть больше, либо равен ширине контакта инструмента с деталью, т.е.:

Для определения коэффициента K проведем следующие рассуждения: коэффициент K принимается исходя из соотношения нормальной, тангенциальной и осевой составляющих усилия деформации необходимого для создания оптимального напряженного состояния в поверхностном слое, он показывает (см. 6) сколько оборотов совершит ось рабочей головки за один оборот ролика или, другими словами, сколько периодов синусоиды уложится на длине окружности ролика (без учета сдвига траекторий износа относительно друг друга), т.е.:

где

T - период синусоиды (траектории износа).

Для того, чтобы не произошло наложения ветвей синусоиды друг на друга в пределах цикла, необходимо выполнить условие:

T ≥ 2B

Подставив выражение (11) в выражение (10) получим:

Итак, окончательно условие для определения частоты вращения оси рабочей головки выглядит следующим образом:

nо = (K + A)+1 np

Проведенный заявительный анализ уровня техники, включающий поиск патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявляемого изобретения позволил установить, что заявители не обнаружили аналог, характеризующий признаками, идентичными всем существенным признакам заявленного изобретения, а определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволяли выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявляемом объекте, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию изобретательского уровня проведет дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники.

Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень".

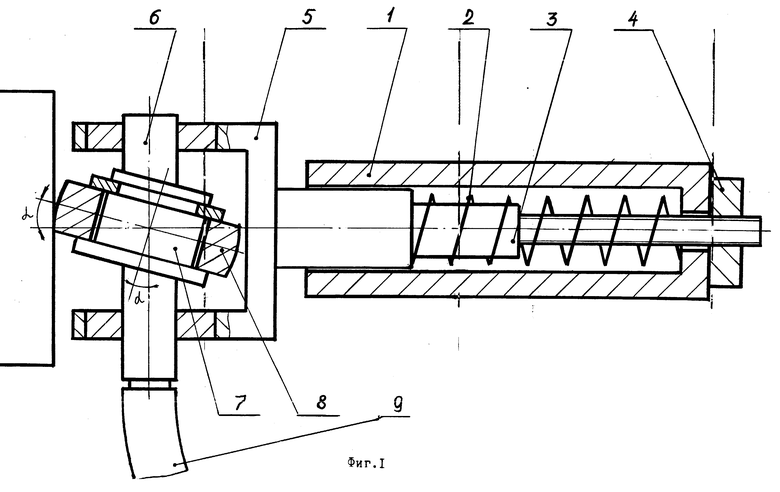

На фиг. 1 показано предлагаемое устройство; на фиг. 2 - траектории кривых износа на поверхности деформирующего инструмента.

Устройство состоит из динамометрического корпуса 1, в котором находится тарированная пружина 2 и шток 3, связанный с нагружающей гайкой 4. На штоке закреплена рабочая головка 5, на оси которой 6 жестко закреплена направляющая втулка 7 со свободно вращающимся роликом 8. Ось вращения втулки расположена под углом к ее геометрической оси. При этом ролик имеет возможность свободно вращаться вокруг геометрической оси втулки и качаться вокруг оси, перпендикулярной к оси детали. Качательное движение ролика возникает при вращении втулки относительно оси рабочей головки.

Такое движение деформирующего инструмента обеспечивает его износ не по замкнутой кольцевой линии, а по всей поверхности.

Наиболее полное использование всего рабочего профиля деформирующего инструмента обеспечивается соотношением частот вращения оси рабочей головки (nо) и ролика (np):

nо = (K + A)+1np,

где

K - коэффициент, учитывающий количество периодов кривой износа за один оборот ролика (целое число): ,

,

где

dp - диаметр ролика;

H - ширина контакта ролика с деталью;

A - коэффициент, учитывающий сдвиг одной кривой износа относительно другой за один оборот ролика.

,

,

где

B - ширина контакта ролика с деталью, мм.

Устройство работает следующим образом. Нагружающей гайкой 4 пружина 2 сжимается до необходимой степени, обеспечивающей требуемое усилие деформации. Деформирующий ролик 8 вводится в контакт с обрабатываемой поверхностью детали 10 и получает от нее вращательное движение. К клемме 12 подводится рабочее напряжение от силового понижающего трансформатора, проходя через зону контакта деформирующего ролика с поверхностью детали рабочий ток высокой плотности приводит к упрочнению поверхностного слоя детали.

Так как деформирующий ролик свободно сидит на направляющей втулке, ось вращения которой расположена под углом к ее геометрической оси, то он совершает качательное движение.

Выполнение условия (6), т.е. несовпадение частоты вращения оси рабочей головки (частоты качательного движения) с частотой вращения ролика, позволяет вводить в контакт новые участки рабочего профиля.

Таким образом снижается износ инструмента путем использования всей его поверхности, при этом возможно осуществить управление величинами составляющих деформирующего усилия с целью получения желаемого напряженно-деформированного состояния в поверхностном слое обрабатываемого изделия.

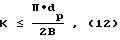

В таблице представлены результаты испытаний на стойкость инструментов для ЭМО, изготовленных в виде свободно вращающихся роликов в виде тороидальных роликов с осью вращения отклоненной от оси вращения рабочей головки в сравнении с неподвижным контактом инструмента.

Инструменты выполнялись из карбидовольфрамового сплава ВК8, ВК6М, ВК4. Испытания проводились при ЭМО образцов из стали 45 с шероховатостью R 20 мкм. Режимы ЭМО соответствовали оптимальному упрочнению стали 45: деформирующее удельное давление 350 МПА, плотность тока 600 А/мм; скорость обработки 0.2 м/с; продольная подача 0,4 мм/об. Обработка проводилась в один проход с охлаждением 10%-ным раствором эмульсии.

За критерий выхода инструмента из строя принималось нарушение качества обработки поверхности, проявляющееся в увеличении шероховатости. Стойкость инструмента оценивалась по времени его непрерывной работы до выхода из строя в каждом случае как среднее из результатов пяти испытаний.

Предлагаемое устройство позволяет значительно увеличить долговечность работы деформирующего инструмента за счет наиболее полного использования всей поверхности рабочего профиля деформирующего инструмента; обеспечивает высокое качество упрочнения поверхности.

Таким образом вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности условий:

- устройство для электромеханической обработки деталей, воплощающее заявленное изобретение при его осуществлении позволяет повысить долговечность инструмента с сохранением качества упрочнения обрабатываемой поверхности, предназначено для использования в промышленности с целью увеличения износостойкости и усталостной прочности деталей;

- для заявленного изобретения в том виде как оно охарактеризовано в формуле изобретения подтверждена возможность его осуществления с помощью вышеописанных в заявке способов;

- устройство для электромеханической обработки деталей, воплощающее заявленное изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость".

Использование: изобретение относится к области упрочняюще-чистовой обработки деталей и может быть использовано в различных областях машиностроения для упрочнения наружных цилиндрических поверхностей деталей с целью повышения их долговечности. Устройство для электромеханической обработки деталей выполнено в виде динамометрического корпуса с рабочей головкой, на подвижной оси которой установлен свободно вращающийся деформирующий инструмент, при этом деформирующий инструмент, выполненный в виде ролика со сферической рабочей поверхностью, установлен с возможностью свободного вращения относительно втулки, неподвижно закрепленной на оси рабочей головки под углом α , что обеспечивает качательное движение ролика при вращении оси рабочей головки, а ось рабочей головки имеет возможность принудительного вращения с частотой, отличной от частоты вращения ролика, обеспечивающей ввод в контакт новых участков рабочего профиля. Техническим результатом является создание нового устройства для ЭМО с целью снижения износа деформирующего инструмента за счет использования всего профиля инструмента, что обеспечивает качество упрочнения обрабатываемой поверхности и высокие эксплуатационные характеристики упрочненных деталей. 1 табл., 2 ил.

Устройство для электромеханической обработки деталей, выполненное в виде динамометрического корпуса с рабочей головкой, на оси которой посредством втулки с возможностью вращения установлен оснащенный средствами токоподвода деформирующий инструмент в виде ролика со сферической рабочей поверхностью, отличающееся тем, что втулка неподвижно закреплена на оси под углом α, относительно ее оси симметрии, величина которого определена зависимостью:

где dр - диаметр деформирующего ролика, мм;

Н - толщина деформирующего ролика, мм,

при этом ось рабочей головки смонтирована с возможностью принудительного вращения с частотой, отличной от частоты свободного вращения ротора.

| SU, авторское свидетельство, 1776547, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1998-04-10—Публикация

1996-07-01—Подача