Изобретение относится к области машиностроения и предназначено для использования на предприятиях, применяющих обработку абразивными кругами, преимущественно, в условиях автоматизированного производства.

Развитие машиностроения в области субмикрометрического и нанотехнологического диапазонов точности является доминирующим фактором последних лет. В настоящее время эта проблема занимает главенствующую роль, так как задачи в ряде областей непосредственного жизнеобеспечения выдвигают требования к размерной точности до 1-2 мкм на длине 1 м, к точности формообразования - 0,01 мкм и параметру шероховатости поверхности Ra=1 нм.

В частности, в течение ближайших 10-20 лет будут формироваться новые направления: в области здравоохранения и биологии - электронные сенсоры туннельного типа и фотонный сканирующий микроскоп туннельного типа; в области астрофизики - асферическая оптика; в области машиностроения - наноцентры с высоким уровнем автоматизации для обработки определяющих точность деталей станков, элементов гидро- и пневмооборудования, деталей двигателей внутреннего сгорания; в области микроэлектроники и бытовой техники - детали видеотехники, записывающие и считывающие головки для лазерных дисков, полупроводниковые интегральные микросхемы и многое другое.

Перечисленные задачи требуют создания новых технологий, обуславливающих, в свою очередь, применение и создание инструмента различного типа: от абразивного с различной зернистостью алмазного порошка (в т.ч., алмазного), до лезвийного с высоким качеством режущих кромок (в т.ч., алмазного).

В соответствии с вышеуказанными задачами должны также совершенствоваться и вспомогательные методы и средства, используемые в основных технологических процессах, в частности способы правки единичным алмазом широких ведущих кругов бесцентровых круглошлифовальных станков для обработки изделий “напроход”, поскольку именно совершенство процесса правки абразивных кругов оказывает доминирующее воздействие на конечное качество обрабатываемых изделий.

На качество процесса правки, в частности широких ведущих кругов бесцентровых круглошлифовальных станков для обработки изделий “напроход”, влияет множество конструкторско-технологических факторов, связанных как непосредственно с устройствами для правки, так и с основным оборудованием, на котором эти устройства базируются. Жесткость непосредственно устройство для правки с единичным алмазом в качестве правящего инструмента должна быть достаточно высокой.

Например, на станке R90B фирмы Джустина подача оправки с единичным алмазом в устройстве для правки осуществляется вручную от маховика посредством ходового винта, который перемещает двухступенчатую телескопическую пиноль. При использовании всей длины хода первая секция пиноли отводится назад, освобождаются фиксирующие средства, а вторая секция пиноли подается вперед и жестко фиксируется. Благодаря применению такой кинематической схемы в значительной степени повышается жесткость непосредственно устройства для правки. Как правило, устройства для правки абразивных кругов (как ведущего, так и, непосредственно, шлифовального), например, фирмы Лэндис (преимущественно, при правке с использованием единичного алмаза) для перемещения алмаза в продольном и поперечном направлениях имеют шариковые направляющие, которые конструируются с возможностью обеспечения регламентированного предварительного натяга в кинематической паре тела качения - дорожка качения.

К способам правки абразивных кругов предъявляют следующие требования:

а) обеспечение высокой жесткости конструкции, особенно мест крепления правящего инструмента (несмотря на то, что усилия, возникающие при правке, невелики, упругие деформации значительны);

б) наличие управляющей системы для придания кругу специального профиля с высокой точностью;

в) обеспечение возможности установки устройства для правки ведущего круга под углом, отличным от угла наклона самого ведущего круга (особенно это важно для бесцентровых круглошлифовальных станков с широкими кругами для обработки изделий “напроход”);

г) обеспечение равномерного продольного перемещения устройства для правки;

д) обеспечение защиты устройства для правки (в частности, направляющих, ходового винта) от шлама и охлаждающей жидкости;

е) возможность обеспечения правильного монтажа устройства для правки относительно осей шлифовального и ведущего кругов.

Способы правки ведущих кругов, в основном, аналогичны способам правки шлифовальных кругов. Основные отличия заключаются в следующем:

1) крепление алмаза выполняют таким образом, чтобы предусмотреть его регулировку по высоте для ликвидации, при необходимости, искажения размеров и формы ведущего круга;

2) устройство для правки ведущего круга устанавливают с возможностью разворота в вертикальной плоскости для образования на рабочей поверхности ведущего круга профиля, обеспечивающего контакт по линии между обрабатываемыми изделиями и ведущим кругом (это особенно важно для станков, работающих “напроход”).

Из уровня техники известен способ правки ведущего круга бесцентрового круглошлифовального станка, в котором рабочие перемещения алмазного карандаша в процессе правки задают посредством копира, взаимодействующего со щупом, кинематически связанным с алмазной державкой (SU №279364, 1970 г.).

К недостаткам данного способа правки следует отнести его ограниченные функциональные возможности ввиду использования в качестве средства задающего специальную форму профиля круга жесткой копирной линейки. То есть, в случае необходимости изменения или коррекции формы профиля круга (например, при использовании данного известного способа на бесцентровом круглошлифовальном станке для обработки изделий “напроход” при переходе с одного типоразмера обрабатываемых изделий на другой) требуется замена копирной линейки.

Кроме того, в связи с требованиями высокой стабильности работы копирной системы при прямолинейном поступательном движении правящего инструмента большое внимание должно уделяться точности изготовления копирной линейки. Копирную линейку рекомендуется изготовлять из стали 40Х с термообработкой током высокой частоты до HRC50, а затем доводить или шлифовать алмазным кругом. Неплоскостность на всей длине копира (до 800 мм) на современных станках не должна превышать 5 мкм (для станков, работающих “напроход”), причем на длине 25 мм - не более 2 мкм, шероховатость 9в-10а класса чистоты.

Таким образом, из вышеизложенного с очевидностью вытекает, что применение способа правки абразивных кругов с использованием копирной линейки (в качестве средства, задающего специальную форму профилю круга) нецелесообразно в условиях серийного автоматизированного производства как с технологической, так и с экономической точки зрения, поскольку данный вид производства требует регулярной переналадки оборудования и, соответственно, вспомогательных приспособлений (в частности, устройств для правки абразивных кругов на бесцентровых круглошлифовальных станках, работающих “напроход”) на различные типоразмеры обрабатываемых изделий.

Наиболее близким к заявленному изобретению является известный из уровня техники способ правки единичным алмазом широкого ведущего круга бесцентрового круглошлифовального станка для обработки изделий “напроход”, включающий следующие операции. Обеспечение продольного перемещения инструмента для правки вдоль рабочей поверхности круга посредством механизма продольного перемещения, который устанавливают с возможностью обеспечения направления упомянутого перемещения под углом к оси вращения ведущего круга в плоскости, касательной к рабочей поверхности круга и проходящей через точку контакта вершины инструмента для правки с этой поверхностью. Обеспечение поперечной (на круг) подачи инструмента для правки посредством двухступенчатого механизма поперечной подачи с автономными ступенями и согласования постоянной величины поперечного перемещения одной из ступеней механизма поперечной подачи с величиной продольного перемещения. Подачу инструмента для правки в поперечном направлении (т.е., на круг, для осуществления подачи на глубину правки и, соответственно, создания заданного профиля рабочей поверхности круга вдоль его оси вращения) и продольное перемещение инструмента для правки (т.е., вдоль оси круга) осуществляют от приводов известных из уровня техники конструкций, как правило, в автоматическом режиме (см. Б.И. Черпаков, Г.М. Годович и др., Бесцентровые круглошлифовальные станки. М.: Машиностроение, 1973 г., стр. 46, 54, рис. 33, 39, соответственно).

К недостаткам данного известного из уровня техники способа правки единичным алмазом широкого ведущего круга бесцентрового круглошлифовального станка для обработки изделий “напроход” также следует отнести все ранее описанные недостатки, присущие способам правки абразивных кругов, в которых в качестве средства, задающего специальную форму профиля круга используется копирная линейка, ограничивающая диапазон изменения и/или коррекции формы упомянутого профиля.

В основу заявленного изобретения была положена задача создания такого способа правки единичным алмазом широкого ведущего круга бесцентрового круглошлифовального станка для обработки изделий “напроход”, который обеспечил бы расширение его функционально-технологических возможностей за счет расширения диапазона изменения и/или коррекции формы профиля ведущего круга, а также сокращение времени на выполнение процесса правки и уменьшение расхода абразивных кругов и инструмента в процессе правки при заданных производительности процесса шлифования и качестве обработанных изделий.

Поставленная задача решается посредством того, что в способе правки единичным алмазом широкого ведущего круга бесцентрового круглошлифовального станка для обработки изделий “напроход”, включающем обеспечение продольного перемещения инструмента для правки вдоль рабочей поверхности круга посредством механизма продольного перемещения, который устанавливают с возможностью обеспечения направления упомянутого перемещения под углом к оси вращения ведущего круга в плоскости, касательной к рабочей поверхности круга и проходящей через точку контакта вершины инструмента для правки с этой поверхностью, обеспечение поперечной (на круг) подачи инструмента для правки посредством двухступенчатого механизма поперечной подачи с автономными ступенями и согласование величины поперечного перемещения одной из ступеней механизма поперечной подачи с величиной продольного перемещения, согласно изобретению согласование величины поперечного перемещения соответствующей ступени механизма поперечной подачи с величиной продольного перемещения осуществляют за счет обеспечения адаптивной связи привода механизма продольного перемещения с автономным приводом соответствующей ступени механизма поперечной подачи посредством системы числового программного управления (ЧПУ) с обеспечением автоматизации процесса изменения упомянутых величин поперечной подачи и продольного перемещения в заданном соотношении в зависимости от диаметра обрабатываемых изделий и упомянутого угла между осью вращения ведущего круга и направлением продольного перемещения инструмента для правки для оптимизации коэффициента сцепления ведущего круга с обрабатываемыми изделиями вдоль линии их контакта, при этом осуществляют активацию программного обеспечения системы ЧПУ в момент контакта вершины инструмента для правки с ведущим кругом в зоне его торца, а также корреляцию величины продольной и/или поперечной подачи инструмента для правки с учетом информации об изменении толщины снимаемого слоя абразива, передаваемой в систему ЧПУ контрольно-измерительным датчиком, установленным в области инструмента для правки.

Целесообразно в процессе правки инструменту для правки сообщать ультразвуковые колебания или изменяющиеся по частоте и амплитуде колебания в направлении рабочей поверхности круга.

Между отличительными признаками заявленного изобретения и вышеизложенным техническим результатом существует причинно-следственная связь, заключающаяся в оптимизации коэффициента сцепления между столбом деталей и ведущим кругом за счет обеспечения возможности создания на его рабочей поверхности заданного (специального) профиля посредством системы ЧПУ без переналадки устройства и/или замены средств согласования продольной и поперечной подачи инструмента.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что в известном уровне техники отсутствует источник информации, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности существенных признаков аналога, позволило установить совокупность существенных (по отношению к усматриваемому техническому результату) отличительных признаков в заявленном изобретении, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию патентоспособности “Новизна”.

Для проверки соответствия заявленного изобретения условию патентоспособности “Изобретательский уровень” заявитель провел дополнительный поиск известных из уровня техники решений, для выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований для достижения соответствующего технического результата. То есть, заявленное изобретение не основано на изменении количественного признака (признаков), представлении таких признаков во взаимосвязи, либо изменении ее вида (имеется ввиду случай, когда известен факт влияния каждого из указанных признаков на технический результат, и новые значения этих признаков или их взаимосвязь могли бы быть получены исходя из известных зависимостей и/или закономерностей).

Следовательно, заявленное изобретение соответствует условию патентоспособности “Изобретательский уровень”.

Изобретение поясняется графическими материалами.

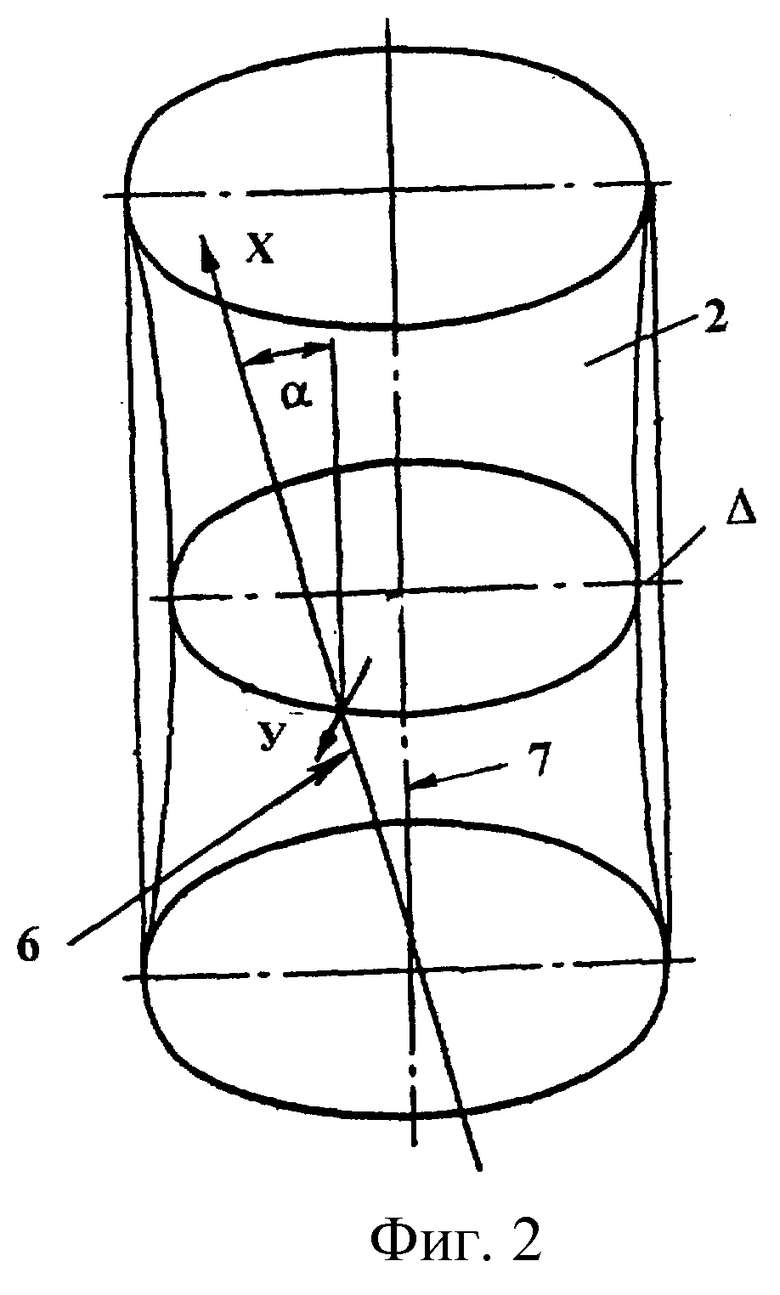

Фиг.1 - принципиальная схема построения устройства для правки единичным алмазом широкого ведущего круга бесцентрового круглошлифовального станка при обработке изделий “напроход”.

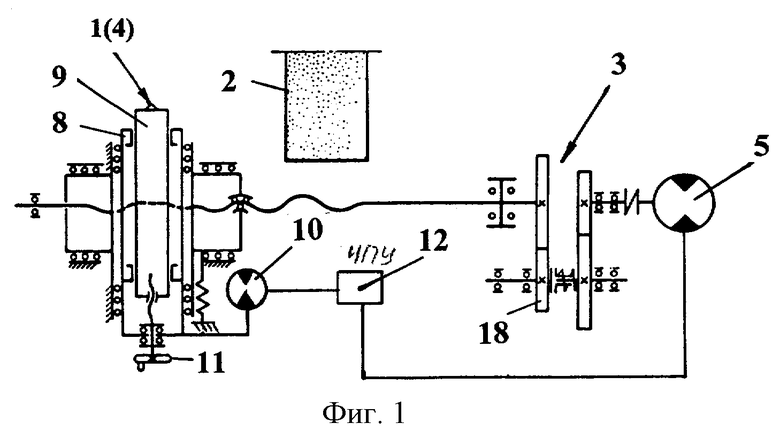

Фиг.2 - схема формообразования (при правке) рабочего профиля широкого ведущего круга бесцентрового круглошлифовального станка для обработки изделий “напроход”.

Способ правки единичным алмазом 1 широкого ведущего круга 2 бесцентрового круглошлифовального станка для обработки изделий “напроход” осуществляют следующим образом Обеспечивают продольное перемещение инструмента 4 для правки вдоль рабочей поверхности круга 2 посредством механизма 3 продольного перемещения, который устанавливают с возможностью обеспечения направления (вдоль линии 6, фиг.2) упомянутого перемещения под углом α к оси 7 вращения ведущего круга в плоскости, касательной к рабочей поверхности круга 2 и проходящей через точку контакта вершины инструмента 4 для правки с этой поверхностью. Обеспечивают поперечную (на круг 2) подачу инструмента 4 для правки посредством двухступенчатого механизма поперечной подачи с автономными ступенями 8 и 9, а также согласование величины поперечного перемещения одной из ступеней 8 механизма поперечной подачи с величиной продольного перемещения.

Согласование величины поперечного перемещения соответствующей ступени 8 механизма поперечной подачи с величиной продольного перемещения осуществляют за счет обеспечения адаптивной связи привода 5 механизма 3 продольного перемещения с автономным приводом 10 соответствующей ступени 8 механизма поперечной подачи посредством системы числового программного управления (ЧПУ) с таким программным обеспечением, алгоритм реализации которого предусматривает автоматизацию процесса изменения упомянутых величин поперечной подачи и продольного перемещения в заданном соотношении в зависимости от диаметра обрабатываемых изделий и упомянутого угла α между осью 7 вращения ведущего круга 2 и направлением продольного перемещения инструмента 4 для правки, а также обеспечивающим оптимизацию зоны контакта (и, соответственно, коэффициента сцепления) вдоль линии касания ведущего круга 2 с обрабатываемыми изделиями. При этом активацию программного обеспечения системы ЧПУ осуществляют в момент контакта вершины инструмента 4 для правки (т.е., алмаза 1) с ведущим кругом 2 в зоне его торца.

В процессе правки инструменту 4 (т.е., алмазу 1) для правки могут сообщать ультразвуковые колебания или изменяющиеся по частоте и амплитуде колебания в направлении рабочей поверхности круга.

Более подробно заявленный способ правки раскрывается на примере описания работы конкретного устройства для его практической реализации, кинематическая схема которого показана на фиг.1.

Устройство для правки единичным алмазом 1 широкого ведущего круга 2 бесцентрового круглошлифовального станка для обработки изделий “напроход” (для реализации заявленного способа) включает нижеперечисленные узлы и средства: механизм 3 продольного перемещения инструмента 4 (алмаза 1) для правки вдоль рабочей поверхности круга 2 с индивидуальным приводом 5, механизм 3 продольного перемещения установлен с возможностью обеспечения упомянутого перемещения под углом α (по линии 6 на фиг.2) к оси 7 вращения ведущего круга 2 в плоскости, касательной к рабочей поверхности круга 2 и проходящей через точку контакта вершины инструмента 4 для правки с этой поверхностью; двухступенчатый механизм поперечной (на круг 2) подачи инструмента 4 для правки с автономными для каждой ступени 8 и 9 приводами 10 и 11, соответственно, а также средство согласования величины поперечного перемещения одной из ступеней 8 механизма поперечной подачи с величиной продольного перемещения.

Средство согласования величины поперечного перемещения соответствующей ступени 8 механизма поперечной подачи с величиной продольного перемещения выполнено в виде адаптивно связанной с автономными приводами 10 и 5 соответствующей ступени 8 механизма поперечной подачи и механизма 3 продольного перемещения, соответственно, системы 12 числового программного управления (ЧПУ).

Система 12 ЧПУ имеет такое программное обеспечение, алгоритм реализации которого предусматривает автоматизацию процесса изменения упомянутых величин поперечной подачи и продольного перемещения в заданном соотношении в зависимости от диаметра обрабатываемых изделий и упомянутого угла α между осью 7 вращения ведущего круга 2 и направлением продольного перемещения инструмента 4 для правки, а также обеспечивающим оптимизацию зоны контакта (и, соответственно, коэффициента сцепления) вдоль линии касания ведущего круга 2 со столбом обрабатываемых изделий.

Устройство может содержать ультразвуковой преобразователь и волновод ультразвуковых колебаний (на чертежах не показаны). В этом случае правящий инструмент 4 установлен в контакте с волноводом, а его вершина (вершина алмаза 1) расположена на продольной оси волновода.

Устройство также может содержать средство сообщения правящему инструменту 4 изменяющихся по частоте и амплитуде колебаний в направлении рабочей поверхности круга 2.

Работа вышеописанного устройства для правки единичным алмазом 1 широкого ведущего круга 2 бесцентрового круглошлифовального станка для обработки изделий “напроход” осуществляется следующим образом.

Правящий инструмент 4 посредством механизма 3 продольного перемещения подводится в зону одного из торцов ведущего круга 2. Далее, посредством привода 11 ступени 9 механизма поперечной подачи осуществляется (вручную или автоматически) подача правящего инструмента 4 на круг 2 до обеспечения контакта вершины алмаза 1 с поверхностью ведущего круга 2. В этот момент автоматически (посредством одного из известных из уровня техники следящих устройств) активизируется программное обеспечение системы ЧПУ и начинается непосредственно процесс правки, в процессе которого в автоматическом режиме по заданной программе осуществляется перемещение инструмента 4 для правки в плоскости XY вдоль линии 6 (фиг.2) в заданном соотношении величин перемещений вдоль указанных осей X и Y с образованием на формируемом профиле ведущего круга 2 стрелы прогиба Δ необходимой величины, обеспечивающей при последующем шлифовании изделий оптимальное распределение величин коэффициента сцепления ведущего круга со столбом изделий вдоль линии их контакта (что необходимо для равномерного распределения усилия со стороны шлифовального круга по его ширине на столб деталей в процессе обработки). Это исключает разрыв столба изделий в процессе шлифования и, как следствие, в значительной мере повышает качество обработки, а также позволяет увеличить скорость продольного перемещения изделий в зоне обработки, то есть повысить производительность процесса без ущерба для качества обработки.

В процессе правки широкого ведущего круга бесцентрового круглошлифовального станка съем абразива по ширине круга не остается постоянным, т.к. различные участки ведущего круга неодинаково изнашиваются из-за отсутствия постоянного контакта со столбом обрабатываемых заготовок по ширине круга. Поэтому целесообразно устанавливать на устройстве для правки контрольно-измерительный датчик (известной конструкции и принципа действия, например, датчик ультразвуковых колебаний), выходные параметры которого (в частности, частота и амплитуда) изменяются при изменении толщины слоя абразива, снимаемого алмазом 1. Выходная информация от упомянутого датчика поступает в блок управления системы ЧПУ станка, коррелируя (с учетом поступившей информации) по заданной программе величину скорости перемещения механизмов продольной и/или поперечной подачи инструмента 4 (алмаза 1) в устройстве для правки.

Дальнейшее повышение производительности процесса шлифования изделий и повышение качества обработки можно обеспечить за счет повышения качества правки посредством сообщения (в процессе правки) инструменту 4 для правки ультразвуковых колебаний в направлении рабочей поверхности круга 2 за счет снабжения устройства для правки ультразвуковым преобразователем и волноводом ультразвуковых колебаний, контактирующим с инструментом для правки, который установлен по оси волновода.

В этом случае период колебания преобразователя оптимально задавать по формуле: Тпр<2a/Vp, где а - длина площадки контакта рабочей части правящего инструмента в направлении скорости резания Vp. При таком соотношении правка представляет собой процесс ударного (динамического) воздействия, результатом которого является хрупкое разрушение абразивных зерен и связки абразивного круга (ведущего и/или шлифовального). При этом практически отсутствует сила трения по задней поверхности правящего инструмента, что повышает его износостойкость (а, соответственно, производительность при заданном качестве обработки, ввиду повышения долговечности упомянутого инструмента со всеми вытекающими из этого последствиями). Следовательно, обеспечивается осуществление эффективной правки кругов (в том числе, и шлифовальных) любых диаметров в условиях автоматического цикла процесса шлифовальной обработки.

Применение заявленного устройства в данной интерпретации позволяет дополнительно повысить эффективность правки ведущих кругов (а также, и шлифовальных), при этом возможно использование взамен дорогостоящих рабочих элементов алмазных правящих инструментов более дешевых сверхтвердых синтетических материалов.

Например: в процессе прерывистого точения единичным алмазом (т.е., без использования ударного воздействия на правящий инструмент посредством преобразователя и волновода) при 520 циклах правки абразивного круга размер площадки износа алмаза составляет 0,5 мм2; а в процессе правки абразивного круга единичным алмазом с использованием ударного (динамического) действия вершины инструмента на круг (т.е., с использованием упомянутого воздействия на правящий инструмент посредством преобразователя и волновода) при 3200 циклах правки абразивного круга размер площадки износа зерна составляет 0,1 мм2.

Аналогичное повышение производительности процесса шлифования изделий и повышение качества обработки можно обеспечить за счет повышения качества правки посредством сообщения (в процессе правки) инструменту 4 для правки изменяющихся по частоте и амплитуде колебаний.

В этом случае правящему инструменту сообщают колебания в направлении, перпендикулярном рабочей поверхности ведущего абразивного круга. Одновременно изменяют частоту и амплитуду колебаний правящего инструмента, т.е. используют амплитудную и частотную модуляцию колебаний. Модуляцию целесообразно осуществлять таким образом, чтобы большей частоте соответствовала меньшая амплитуда колебаний и наоборот. Использование модулированного сигнала (изменяющего динамику процесса правки) позволяет увеличить производительность правки за счет увеличения скорости продольного перемещения, а также стойкость круга и качественные характеристики обрабатываемых изделий при неизменной скорости продольного перемещения. Наличие в этом случае на рабочей поверхности абразивного круга волн (рельефа) с относительно большой амплитудой и шагом, а также волн с относительно малой амплитудой и шагом способствует повышению производительности шлифования и улучшению качества шлифованных изделий, поскольку вышеуказанное сочетание шага и высоты сформированного макрорельефа позволяет оптимизировать коэффициент сцепления между ведущим кругом и столбом обрабатываемых изделий вдоль линии их контакта.

Для реализации данного процесса правки абразивного ведущего круга правящим инструментом на электроды преобразователя подается электрический сигнал от генератора ультразвуковых колебаний. Форма сигнала, излучаемого генератором, - частотно-модулированная, а основная резонансная частота преобразователя совпадает с минимальной частотой формируемого спектра частот. Практически это означает увеличение амплитуды колебаний на минимальной частоте и уменьшение - на максимальной. Колебания, генерируемые, например, пьезоэлектрическим (или магнитострикционным) преобразователем через излучатель (волновод) передаются правящему инструменту. Без использования вышеописанного физико-механического процесса воздействия на правящий инструмент имеет место трение по задней поверхности последнего, что вызывает его быстрый износ.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности условий:

- средства, воплощающие заявленное изобретения при его осуществлении, предназначены для использования в промышленности, а именно на металлообрабатывающих предприятиях, предусматривающих обработку абразивными инструментами, преимущественно, в условиях автоматизированного производства;

- для заявленного изобретения в том виде, как оно охарактеризовано в независимом пункте формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке на изобретение средств и методов.

Следовательно, заявленное изобретение соответствует условию патентоспособности “Промышленная применимость”.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ ШЛИФОВАЛЬНОГО КРУГА БЕСЦЕНТРОВОГО ШЛИФОВАЛЬНОГО СТАНКА | 2014 |

|

RU2570135C1 |

| СПОСОБ ПРАВКИ АБРАЗИВНОГО КРУГА | 2013 |

|

RU2538519C2 |

| Устройство для правки фасонных шлифовальных кругов по копиру | 1982 |

|

SU1007948A1 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДЕТАЛЕЙ | 2019 |

|

RU2728140C1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА АЛМАЗНЫМ СТЕРЖНЕВЫМ ПРАВЯЩИМ ИНСТРУМЕНТОМ | 2013 |

|

RU2538531C1 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| СПОСОБ БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ ВЫСОКОТВЕРДОГО ПОРОШКОВОГО МАТЕРИАЛА | 2012 |

|

RU2519173C1 |

| КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2018 |

|

RU2697533C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ СООСНО УСТАНОВЛЕННЫХ ТОРЦЕШЛИФОВАЛЬНЫХ КРУГОВ | 2011 |

|

RU2490113C2 |

Изобретение относится к области машиностроения и может быть использовано при абразивной обработке в условиях автоматизированного производства. Способ правки включает продольное перемещение инструмента для правки вдоль рабочей поверхности ведущего круга под углом к его оси вращения посредством механизма продольного перемещения и поперечную подачу посредством двухступенчатого механизма поперечной подачи с автономными ступенями. Осуществляют согласование величины поперечного перемещения соответствующей ступени механизма поперечной подачи с величиной продольного перемещения за счет адаптивной связи привода механизма продольного перемещения с автономным приводом соответствующей ступени механизма поперечной подачи посредством системы числового программного управления (ЧПУ). Последняя обеспечивает автоматизацию процесса изменения величин поперечной подачи и продольного перемещения в заданном соотношении в зависимости от диаметра обрабатываемых изделий и упомянутого угла между осью вращения ведущего круга и направлением продольного перемещения. Активацию системы ЧПУ производят в момент контакта вершины инструмента для правки с ведущим кругом в зоне его торца. Осуществляют корреляцию величины продольной и/или поперечной подачи инструмента для правки с учетом информации об изменении толщины снимаемого слоя абразива, передаваемой в систему ЧПУ контрольно-измерительным датчиком, установленным в области инструмента для правки. Такие действия расширяют функционально-технологические возможности за счет расширения диапазона изменения и/или коррекции формы профиля ведущего круга и сокращают время правки. 2 з.п. ф-лы, 2 ил.

| ЧЕРПАКОВ Б.И | |||

| и др | |||

| Бесцентровые круглошлифовальные станки | |||

| - М.: Машиностроение, 1973, с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| DE 3420938 A1, 13.12.1984 | |||

| Устройство для правки ведущего круга бесцентровошлифовального станка | 1983 |

|

SU1138302A1 |

| Способ правки на бесцентровых станках шлифующего и регулирующего кругов с косорасположенными к оси изделия осями вращения | 1948 |

|

SU80173A1 |

Авторы

Даты

2004-06-27—Публикация

2003-02-06—Подача