Изобретение относится к машиностроению и может быть использовано в станкостроении при изготовлении станков для финишной обработки поверхностей вращения деталей типа роликов роликовых подшипников, поршневых пальцев и других аналогичных деталей.

Для повышения качества подшипников и других деталей вращения и увеличения срока их эксплуатации необходимо создание таких устройств, которые позволяют осуществлять качественную обработку поверхности вращения деталей. При этом шлифование и окончательная обработка наружной поверхности вращения деталей, например, поршневых пальцев, роликов роликовых подшипников и других аналогичных деталей, должна обеспечивать равномерность распределения контактных напряжений по всей рабочей поверхности вращения деталей, что позволит значительно повысить площадь контакта взаимодействующих деталей и снизить контактное напряжение и нагрузку на контактную поверхность, в результате чего обеспечивается повышение долговечности деталей.

Известно устройство для финишной обработки поверхностей вращения деталей [1], содержащее станину с продольными направляющими, устройство для закрепления абразивного инструмента, установленное с возможностью вертикального перемещения, и выполненное в виде бабки со шпинделем. При этом абразивный инструмент выполнен в виде шлифовального круга. Кроме того, станок содержит устройство для закрепления и вращения детали, а также устройство для правки шлифовального круга. При этом устройство для правки шлифовального круга выполнено в виде унифицированного устройства с алмазным карандашом, которое имеет продольное перемещение от двигателя или от рукоятки продольного перемещения, а поперечное перемещение осуществляется вручную соответствующей рукояткой. Обрабатываемая деталь устанавливается между шлифующим и ведущим кругами на устройстве для закрепления и вращения детали, выполненном в виде опорного ножа, таким образом, чтобы центр детали был несколько выше линии центров обоих кругов. Механизм подачи шлифовальной бабки на деталь при врезном шлифовании выполнен в виде гидрофицированного механизма, перемещающего ходовой винт вдоль его оси (без вращения) вместе со шлифовальной бабкой. При окончании шлифования гидроцилиндр отводит бабку от детали. При этом плоскость вращения абразивного круга и обрабатываемой детали расположены параллельно.

К недостаткам данного станка можно отнести то, что он не обеспечивает получение высококачественной обработки поверхности вращения детали, а также не позволяет получить изделия с высокой точностью выполнения геометрической формы одинаковых диаметров профильных поверхностей, поскольку станок имеет высокую погрешность размерности обработанных деталей, что обусловлено конструктивным выполнением шлифовальной бабки и ее повышенной вибрацией.

Также к недостаткам можно отнести невысокую производительность станка.

Наиболее близким к заявляемому техническому решению является станок [2] для суперфинишной обработки поверхностей вращения деталей типа роликов роликовых подшипников и других аналогичных деталей, в частности предназначенный для суперфиниширования коротких деталей.

Станок для финишной обработки поверхностей вращения деталей, включает станину с продольными направляющими для перемещения стола, абразивный инструмент, устройство для закрепления абразивного инструмента, установленное с возможностью его вертикального перемещения, устройство для закрепления и вращения обрабатываемой детали.

При этом устройство для закрепления и вращения обрабатываемой детали установлено на станине и выполнено в виде валкового механизма, одновременно выполняющего транспортную и формообразующую функции. Абразивный инструмент выполнен в виде абразивных брусков и закреплен в устройстве для закрепления инструмента, выполненного в виде инструментальной головки станка.

К недостаткам данного станка можно отнести невысокую производительность станка и его невысокую надежность, а также сложность в эксплуатации.

Кроме того, этот станок сложен в изготовлении и имеет ограниченное применение, поскольку может быть использован только в мелкосерийном производстве.

При этом к недостаткам данного станка можно отнести то, что суперфиниширование поверхностей вращения деталей выполняют абразивными брусками, которые в процессе эксплуатации быстро изнашиваются, поскольку они выполнены мягкими, что снижает производительность обработки.

При использовании твердых абразивных брусков происходит более длительная приработка, что тоже является недостатком, поскольку снижает качество обрабатываемой поверхности, а также снижает производительность обработки.

Данный абразивный инструмент в виде абразивных брусков не позволяет осуществлять больший охват обрабатываемой поверхности детали для лучшего исправления ее геометрии, особенно гранности и овальности.

Кроме того, данный абразивный инструмент не может обеспечить получение модифицированной поверхности обрабатываемой детали и повышение достаточной микротвердости обрабатываемой поверхности.

В основу изобретения поставлена задача создания такого станка для финишной обработки поверхностей вращения деталей, в котором путем усовершенствования конструкции станка достигается высокоточная финишная обработка поверхности вращения деталей, получение как модифицированной поверхности вращения детали из исходной цилиндрической или конической поверхности, так и немодифицированной поверхности вращения детали, повышение микротвердости обрабатываемой поверхности и геометрической точности детали, особенно по гранности и овальности, а также повышение производительности, надежности работы станка, и расширение его технологических возможностей.

Поставленная задача решается тем, что в известном станке, содержащем станину с продольными направляющими для перемещения стола, абразивный инструмент, устройство для закрепления абразивного инструмента, установленное с возможностью вертикального перемещения, устройство для закрепления и вращения обрабатываемой детали согласно изобретения, абразивный инструмент выполнен в виде абразивного круга на гибкой связке и установлен так, что плоскость вращения абразивного круга и плоскость вращения обрабатываемой детали расположены взаимно перпендикулярно, при этом на столе установлено устройство для правки упомянутого абразивного круга по заданному профилю обрабатываемой поверхности детали, а также несущий рычаг, установленный на столе с возможностью поворота на заданный угол в прямом или обратном направлении в плоскости вращения абразивного круга, при этом на несущем рычаге расположено устройство для закрепления и вращения обрабатываемой детали.

При этом несущий рычаг установлен при помощи центровой оправки на опорном кронштейне, расположенном на столе.

Кроме того, станок содержит гидроцилиндр механизма управления, обеспечивающий поворот несущего рычага на заданный угол.

При этом устройство для закрепления и вращения обрабатываемой детали содержит шпиндель с закрепленной на нем электромагнитной планшайбой и две радиальные жесткие опоры, обеспечивающие закрепление и вращение обрабатываемой детали.

Целесообразно, когда жесткие опоры выполнены в виде свободно вращающихся роликов.

Кроме того, устройство для правки абразивного круга содержит вращающийся правящий ролик, профиль которого соответствует профилю обрабатываемой поверхности детали.

Выполнение абразивного инструмента в виде абразивного круга на гибкой связке позволяет проводить более качественную финишную обработку поверхности вращения обрабатываемой детали и повысить качество поверхности детали по шероховатости за счет эластичности круга и лучшего взаимодействия его с обрабатываемой деталью, поскольку в процессе обработки достигается больший контакт абразивного круга с поверхностью обрабатываемой детали.

Установка абразивного круга на гибкой связке так, что плоскость вращения абразивного круга и плоскость вращения обрабатываемой детали расположены взаимно перпендикулярно обеспечивает высокоточную финишную обработку поверхности вращения, значительно повышает качество детали по шероховатости, а также обеспечивает больший обхват обрабатываемой детали, благодаря чему повышается геометрическая точность обрабатываемой детали, особенно по гранности и овальности, обеспечивается повышение микротвердости обрабатываемой поверхности детали.

Использование устройства для правки абразивного круга по заданному профилю обрабатываемой поверхности детали, позволяет периодически восстанавливать заданный профиль абразивного круга в процессе обработки и обеспечивает непрерывность процесса, поскольку правка проходит во время перезагрузки, что повышает производительность станка

Размещение несущего рычага, на столе и установка его с возможностью поворота (качания) на заданный угол в прямом или обратном направлении в плоскости вращения абразивного инструмента (абразивного инструмента на гибкой связке), позволяет создать необходимые условия для управления процессом финишной обработки поверхности вращения детали, обеспечивает получение модифицированной поверхности вращения деталей, а также повышение геометрической точности детали.

Расположение на несущем рычаге устройства для закрепления и вращения обрабатываемой детали дает возможность изменять угол наклона обрабатываемой детали относительно абразивного круга для получения модифицированной поверхности заданной формы, обеспечивает повышение качества поверхности детали по шероховатости, а также повышение микротвердости обрабатываемой поверхности детали.

Установка несущего рычага при помощи центровой оправки на опорном кронштейне, расположенном на столе, позволяет надежно и жестко закрепить рычаг, а также избежать люфтов при качании рычага в плоскости работы абразивного круга, что обеспечивает надежность работы станка.

Применение гидроцилиндра в механизме управления, позволяет обеспечить поворот несущего рычага на заданный угол из одного положения в другое для обеспечения заданной последовательности процесса обработки.

Применение в устройстве для закрепления и вращения обрабатываемой детали шпинделя с закрепленной на нем электромагнитной планшайбой и двух радиальных жестких опор обеспечивает точность закрепления и вращения детали.

Выполнение жестких опор в виде свободно вращающихся роликов обеспечивает отсутствие на поверхности обрабатываемой детали возможных следов от трения о жесткие опоры, что повышает качество обработки поверхности вращения детали в целом.

Применение в устройстве для правки абразивного круга вращающегося правящего ролика, профиль которого соответствует профилю обрабатываемой поверхности детали, позволяет упростить и ускорить процесс правки абразивного круга.

Таким образом, предложенная совокупность признаков обеспечивает надежность работы станка, повышает его производительность и обеспечивает высокоточную финишную обработку поверхности вращения деталей и повышение их долговечности в процессе эксплуатации.

Суть изобретения поясняется чертежами, где представлено:

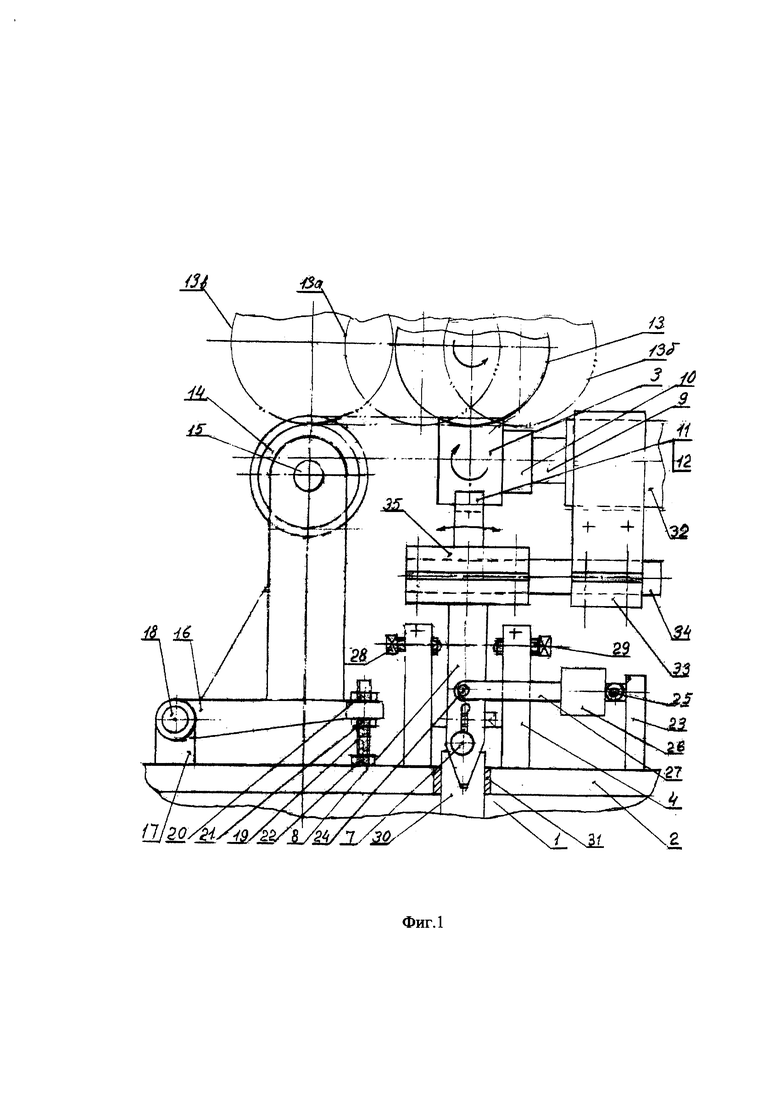

- на фиг. 1 - схема конструкции станка финишной обработки поверхностей вращения деталей - вид спереди;

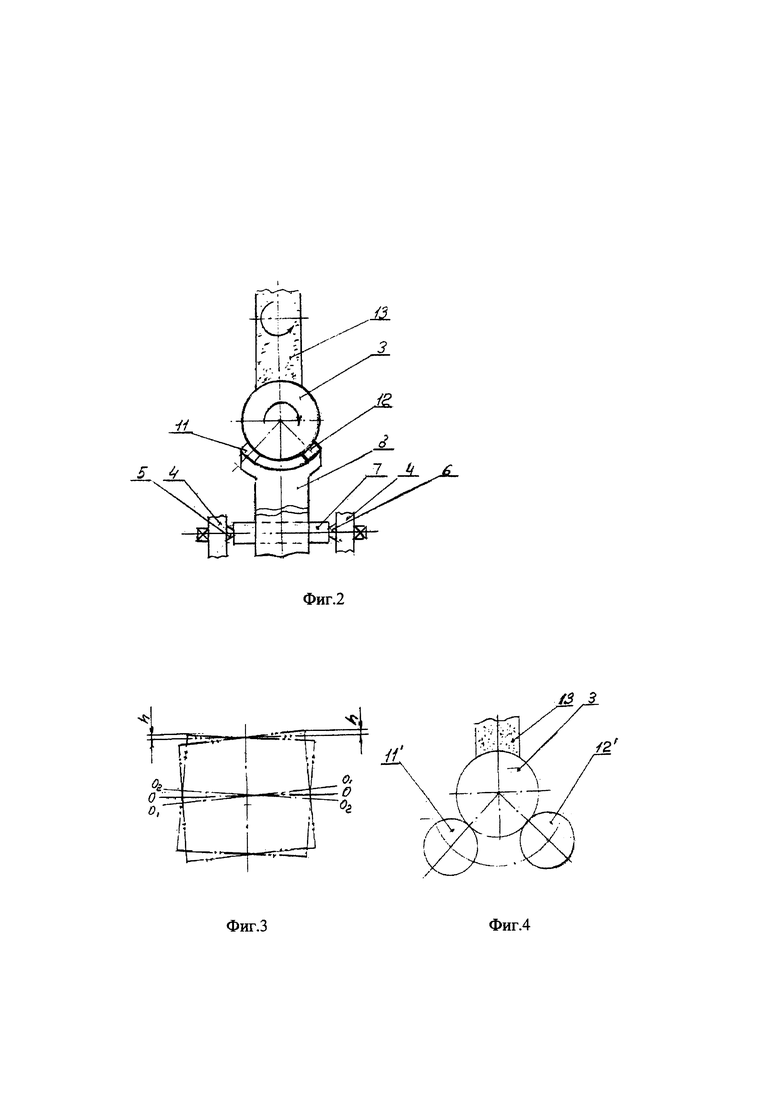

- на фиг. 2 - схема конструкции станка финишной обработки поверхностей вращения деталей - вид слева (без механизма правки абразивного круга правящим роликом);

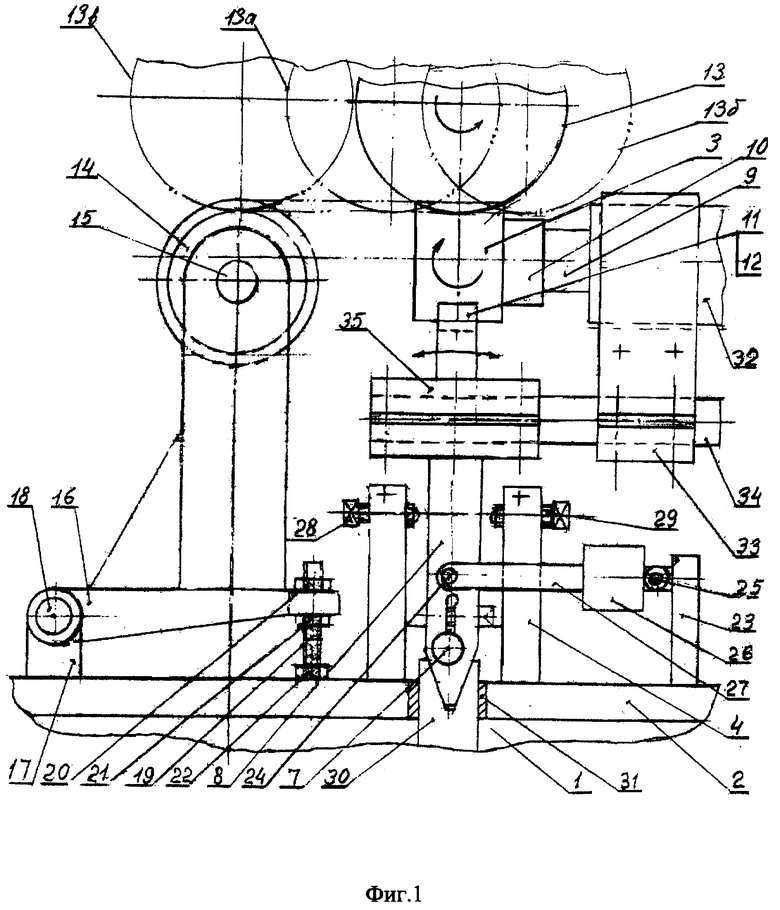

- на фиг. 3 - схема обработки детали в двух ее положениях по отношению к обрабатывающему инструменту;

- на фиг. 4 - схема расположения свободно вращающихся опорных роликов.

Станок для финишной обработки поверхностей вращения деталей содержит станину (1), на продольных направляющих которой расположен стол (2), имеющий возможность возвратно - поступательного движения по этим направляющим на величину не менее длины образующей обрабатываемой поверхности вращения детали (3). На столе (2) закреплен кронштейн (4), на котором с помощью центров (5) и (6) и центровой оправки (7) закреплен несущий рычаг (8), установленный на столе (2) с возможностью поворота на заданный угол в прямом или обратном направлении в плоскости вращения абразивного круга. На несущем рычаге (8) расположено устройство для закрепления и вращения обрабатываемой детали (3), включающее шпиндель с валом (9) с закрепленной на нем электромагнитной планшайбой (10), радиальные жесткие опоры (11) и (12), расположенные с двух сторон обрабатываемой детали (3), обеспечивающие закрепление и вращение обрабатываемой детали (3). При этом жесткие опоры (11) и (12) могут быть выполнены в виде свободно вращающихся роликов (11/) и (12/), как показано на фиг. 4.

Несущий рычаг (8) с устройством для закрепления и вращения детали (3) имеет возможность качания вокруг оси центровой оправки (7) в плоскости вращения абразивного круга (13) на гибкой связке и вращающегося правящего ролика (14), профиль которого соответствует профилю обрабатываемой поверхности детали (3). При этом вращающийся правящий ролик (14) закреплен на валу (15) устройства для правки абразивного круга (13) по заданному профилю обрабатываемой поверхности детали. Устройство для правки абразивного круга (13) закреплено на кронштейне (16), установленном на столе (2) с помощью кронштейна (17), оси (18), а также регулировочного винта (19) и гаек (20), (21) и (22). На столе (2) с помощью стойки (23) и двух шарниров (24) и (25) закреплен гидроцилиндр (26) механизма управления со штоком (27), обеспечивающий поворот несущего рычага (8) на заданный угол. Перемещение несущего рычага (8) (качание) ограничивается двумя жесткими упорами (28) и (29), а закрепление его в нейтральном положении проводится клин-штоком (30) от гидроцилиндра (не показано) при перемещении его вверх в направляющей втулке (31). Корпус (32) шпинделя с закрепленным в нем валом (9) и электромагнитной планшайбой (10) жестко связан с несущим рычагом (8) посредством двойного хомута (33), оправки (34) и хомута (35), закрепленного на несущем рычаге (8).

Станок для финишной обработки поверхностей вращения работает следующим образом:

Деталь (3) устанавливается на радиальные жесткие опоры, например, башмаки, люнеты (11) и (12) или свободно вращающиеся ролики (11/) и (12/) рядом с электромагнитной планшайбой (10). При включении шпинделя с валом (9) начинается вращение вала и электромагнитной планшайбы (10), при этом электромагнитная планшайба притягивает к себе деталь (3) и начинает ее вращать. Деталь (3) прижимается не только к торцу электромагнитной планшайбы (10), но и к радиальным жестким опорам (11)и(12)за счет смещения оси вращения детали (3) относительно оси вращения электромагнитной планшайбы (10). Затем стол (2) перемещается влево и деталь (3) перемещается навстречу абразивному кругу (13) на гибкой связке, предварительно прошедшего правку правящим роликом (14). При этом гидроцилиндр (26), получив команду от системы управления станком, перемещает несущий рычаг (8) влево, в положение, когда ось вращения детали (3) Oi, - O1 устанавливается так, как показано на фиг. 3. Абразивный круг (13) своей режущей кромкой проходит по линии а-а (или выше нее), деформируясь под воздействием детали (3) на глубину h (или менее), частично удаляя припуск на обработку с правой стороны детали (3). Дойдя до своего крайнего левого положения стол (2) от воздействия на него управляющего кулачка (на фиг. не показано) реверсирует движение и начинает перемещаться вправо. При этом гидроцилиндр (26), получив команду от системы управления станком, перемещает несущий рычаг (8) вправо и деталь (3) устанавливается в позиции обработки так, что ее ось вращения О2-О2 устанавливается в позиции обработки так, как показано на фиг. 3 и абразивный круг (13) удаляет частично или полностью припуск на обработку с левой стороны детали (3), и так происходит заданное количество циклов, начиная с одного. При этом клин-шток (30) остается в нижнем положении, но не выходит из связи с несущим рычагом (8). После обработки заданного количества двойных ходов подается команда на подъем клин-штока (30) и прекращение подачи масла в гидроцилиндре (26). Абразивный круг (13) выводится на его правку, при этом предварительно осуществляется компенсация износа абразивного круга от механизма вертикальной подачи. Обрабатываемая деталь (3) устанавливается в нейтральное, т.е. горизонтальное положение, когда ось ее вращения совпадает с осью О-О. Производится окончательная обработка всей поверхности детали и получение модифицированной поверхности этих деталей.

Данный станок позволяет производить финишную обработку поверхности вращения деталей и получение модифицированной поверхности этих деталей, в частности поверхности качения роликов роликовых подшипников с цилиндрическими и коническими роликами, что обеспечивает повышение коэффициента контакта поверхностей качения роликов и колец подшипников, а также повышает контактную выносливость обработанных поверхностей за счет повышения микротвердости обработанных поверхностей и образования на них отрицательных (сжимающих) напряжений, снижение шероховатости, повышение геометрической точности обрабатываемой детали, особенно по гранности и овальности, что в конечном итоге приводит к значительному увеличению долговечности детали в целом.

Кроме того, данный станок позволяет производить финишную обработку бочкообразных роликов роликовых сферических подшипников.

Для этого в процессе обработки таких роликов несущий рычаг (8) поворачивают вокруг его оси (7) на заданный угол, обеспечивая реверсивное качание, а расстояние от оси (7) до образующей поверхности ролика, расположенной со стороны абразивного круга (13), устанавливают в соответствии с радиусом сферы (дорожки качения ролика) наружного кольца подшипника путем вертикального перемещения оси (7) на заданную величину.

При этом на данном станке возможна обработка поверхности цилиндрических деталей без получения модифицированной поверхности этих деталей, например, поршневых пальцев и других аналогичных деталей.

Для этого в процессе работы станка фиксируется положение несущего рычага (8) в нейтральном положении и дальнейшая обработка поверхности вращения детали осуществляется по заданному циклу.

В результате на предложенном станке обеспечивается высокоточная финишная обработка поверхности вращения деталей, например, таких как поршневые пальцы и другие аналогичные детали, и достигается снижение шероховатости, повышение геометрической точности обрабатываемой поверхности цилиндрической детали, особенно по гранности и овальности, а также повышение микротвердости обрабатываемой поверхности.

Приведенные выше примеры обработки поверхности вращения деталей не ограничивают другие варианты применения станка для финишной обработки поверхности вращения деталей.

Таким образом, предложенное техническое решение позволяет получить высокоточную финишную обработку поверхности вращения деталей, обеспечивающую получение как модифицированной поверхности вращения детали из исходной цилиндрической или конической поверхности, так и немодифицированной поверхности вращения детали, что расширяет технологические возможности станка, а также повысить микротвердость обрабатываемой поверхности и геометрическую точность детали, особенно по гранности и овальности, снизить шероховатость обрабатываемой поверхности, увеличить производительность и надежность работы станка.

Источники информации

1. 3М184 станок круглошлифовальный бесцентровый (бесцентровошлифовальный), Веб-страница Интернет http://stanki-katalog.ru/sprav-3m184.htm

2. Мазальский В.Н. «Суперфинишные станки», Ленинград, «Машиностроение», Ленинградское отделение. 1988 г, стр. 71-73, рис. 5.10 и 5.11.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

| КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2018 |

|

RU2697533C1 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ НА ТОРЦЕШЛИФОВАЛЬНЫХ СТАНКАХ | 2003 |

|

RU2264906C2 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ НА ТОРЦЕШЛИФОВАЛЬНЫХ СТАНКАХ | 2006 |

|

RU2319598C2 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ВРАЩЕНИЯ ДЕТАЛИ С КРИВОЛИНЕЙНОЙ ОБРАЗУЮЩЕЙ | 2004 |

|

RU2264282C1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛЬНОЙ ПРАВКИ ПЕРИФЕРИИ ШЛИФОВАЛЬНОГО КРУГА | 2005 |

|

RU2319599C2 |

| ИНСТРУМЕНТ ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 1996 |

|

RU2122933C1 |

| СПОСОБ ДВУСТОРОННЕЙ ФИНИШНОЙ ОБРАБОТКИ ТОРЦОВ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2003 |

|

RU2264904C2 |

| ПРАВЯЩИЙ КАРАНДАШ | 2007 |

|

RU2341365C1 |

Изобретение относится к машиностроению и может быть использовано для финишной обработки поверхностей вращения деталей типа роликов роликовых подшипников и других аналогичных деталей. Станок содержит станину с продольными направляющими для перемещения стола, абразивный инструмент, устройство для закрепления абразивного инструмента, установленное с возможностью вертикального перемещения, устройство для закрепления и вращения обрабатываемой детали. Абразивный инструмент выполнен в виде абразивного круга на гибкой связке и установлен так, что плоскость вращения абразивного круга и плоскость вращения обрабатываемой детали расположены взаимно перпендикулярно, при этом на столе установлено устройство для правки упомянутого круга по заданному профилю обрабатываемой поверхности детали. Несущий рычаг установлен на столе с возможностью поворота на заданный угол в прямом или обратном направлении в плоскости вращения абразивного круга. На несущем рычаге расположено устройство для закрепления и вращения обрабатываемой детали. Расширяются технологические возможности станка, снижается шероховатость обрабатываемой поверхности. 5 з.п. ф-лы, 4 ил.

1. Станок для финишной обработки поверхностей вращения деталей, содержащий станину с продольными направляющими для перемещения стола, абразивный инструмент, устройство для закрепления абразивного инструмента, установленное с возможностью вертикального перемещения, и устройство для закрепления и вращения обрабатываемой детали, отличающийся тем, что он снабжен установленным на столе устройством для правки абразивного круга по заданному профилю обрабатываемой поверхности детали и несущим рычагом, установленным на столе с возможностью поворота на заданный угол в прямом или обратном направлении в плоскости вращения абразивного круга, при этом на несущем рычаге расположено устройство для закрепления и вращения обрабатываемой детали, а абразивный инструмент выполнен в виде абразивного круга на гибкой связке и установлен из условия взаимно перпендикулярного расположения плоскости вращения абразивного круга и плоскости вращения обрабатываемой детали.

2. Станок по п. 1, отличающийся тем, что несущий рычаг установлен посредством центровой оправки на опорном кронштейне, расположенном на столе.

3. Станок по п. 1, отличающийся тем, что он снабжен гидроцилиндром механизма управления, обеспечивающим поворот несущего рычага на заданный угол.

4. Станок по п. 1, отличающийся тем, что устройство для закрепления и вращения обрабатываемой детали содержит шпиндель с закрепленной на нем электромагнитной планшайбой и две радиальные жесткие опоры, обеспечивающие закрепление и вращение обрабатываемой детали.

5. Станок по п. 4, отличающийся тем, что жесткие опоры выполнены в виде свободно вращающихся роликов.

6. Станок по п. 1, отличающийся тем, что устройство для правки абразивного круга содержит вращающийся правящий ролик, профиль которого соответствует профилю обрабатываемой поверхности детали.

| МАЗАЛЬСКИЙ В.Н | |||

| СУПЕРФИНИШНЫЕ СТАНКИ, ЛЕНИНГРАД, МАШИНОСТРОЕНИЕ, ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ, 1988 г, СТР | |||

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2018 |

|

RU2697533C1 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1986 |

|

SU1364447A2 |

| Способ суперфинишной обработки поверх-НОСТЕй дЕТАлЕй ВРАщЕНия | 1978 |

|

SU802004A1 |

| US 2000288 A1, 07.05.1935. | |||

Авторы

Даты

2020-07-28—Публикация

2019-10-14—Подача