Изобретение относится к машиностроению и может быть использовано в станкостроении при производстве станков для шлифования деталей типа тел вращения, например, в подшипниковой промышленности для врезного шлифования фасонных рабочих поверхностей роликов роликовых подшипников с высокой геометрической и размерной точностью этих поверхностей.

Известны круглошлифовальные станки, например круглошлифовальный станок мод. ЗМ151, изображенный на рис. 55, стр. 71 в книге «Шлифование металлов» В.В. Лоскутова, Москва, Машиностроение 1985 гг. Это универсальный центровой станок и он не предназначен для шлифования коротких деталей, тем более коротких деталей с фасонной поверхностью.

Известен станок для бесцентрового шлифования деталей типа тел вращения, в том числе коротких деталей (см. «Шлифование металлов» В.В. Лоскутова, Москва, Машиностроение, 1985 г., стр. 124 рис. 91, «б» и «в» и рис. 94 стр. 128), принятый за прототип.

Этот станок может быть использован для врезного шлифования коротких деталей типа тел вращения, но на нем нельзя шлифовать фасонные поверхности вращения сложного профиля и, кроме того, получить равноразмерность диаметров профильных поверхностей с высокой точностью, даже с помощью измерительных приборов. Производительность таких станков также неудовлетворительна.

Целью изобретения является расширение технических возможностей станка, получение высокой точности при шлифовании профильных поверхностей, как геометрических параметров, так и равноразмерности диаметров этих поверхностей, а также повышение производительности станка.

Это достигается тем, что в бесцентровом круглошлифовальном станке для врезного шлифования деталей типа тел вращения, содержащем станину с поперечными направляющими, установленный на них суппорт с шлифовальной бабкой и шпинделем с закрепленным на нем шлифовальным кругом, а также устройство для правки шлифовального круга, устройство для закрепления и вращения детали и механизм подачи шлифовального круга на деталь, станина станка выполнена с дополнительными продольными направляющими, на которых установлен стол с закрепленным на нем устройством для правки шлифовального круга, выполненным в виде шпинделя с установленным на нем правящим роликом и приводом его вращении, а также устройством для закрепления и вращения деталей, содержащее две жесткие радиальные опоры (люнеты), жесткий регулируемый торцовый упор и планшайбу, закрепленную на шпинделе устройства с приводом вращения, при этом планшайба имеет возможность перемещения вдоль оси шпинделя по скользящей шпонке под действием пружины сжатия, а шлифовальная бабка выполнена поворотной относительно оси, параллельной оси вращения шлифовального круга; при этом суппорт станка снабжен дополнительным механизмом подачи шлифовального круга на деталь, выполненным с вертикальным расположением винта подачи, на верхний конец которого в процессе шлифования детали и правки шлифовального круга опирается шлифовальная бабка.

Кроме того, ось поворота шлифовальной бабки выполнена путем сопряжения двух центровых гнезд, запрессованных в корпус шлифовальной бабки с двух противоположных ее сторон и двух центров, входящих во взаимодействие с центровыми гнездами. Оба центра закреплены на кронштейне, жестко связанном с суппортом, причем один из них закреплен на кронштейне неподвижно, а другой подпружинен вдоль свой оси.

При этом шпиндель устройства для правки шлифовального круга выполнен в виде центровой оправки с жестко вмонтированными в ее торцы центровыми гнездами, которые сопряжены с центрами, закрепленными в кронштейне, смонтированном на столе станка, причем один центр закреплен жестко, а другой имеет возможность перемещения вдоль свой оси от действия на него пружины.

Такая конструкция бесцентрового круглошлифовального станка обеспечивает расширение технических возможностей станка, высокую жесткость станка, получение прошлифованных на нем деталей с высокой геометрической и размерной точностью в радиальном направлении, т.е. с высокой одноразмерностью диаметров профильных поверхностей, при высокой производительности.

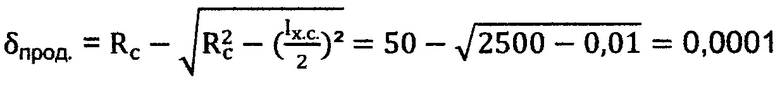

На фиг. 1 показана схема бесцентрового круглошлифовального станка - вид сверху; на фиг. 2 - вид станка по стрелке А (повернуто); на фиг. 3 - разрез устройства для правки шлифовального круга горизонтальной плоскостью, проходящей через ось вращения правящего ролика.

Бесцентровый круглошлифовальный станок для врезного шлифования деталей типа тел вращения содержит станину 1, показанную на фиг. 1 линиями видимого контура «а b с d а», суппорт 2, показанный на фиг. 1 линиями видимого контура «е t g h е» с шлифовальной бабкой 3, на шпинделе 4 которой закреплен шлифовальный круг 5. Шлифовальная бабка 3 имеет возможность реверсивного поворота вокруг геометрической оси 6, параллельной оси вращения шлифовального круга 5, действительная ось которой выполнена путем сопряжения двух центровый гнезд 7 и 8, запрессованных в корпус шлифовальной бабки 3 с двух противоположных ее сторон, и двух центров 9 и 10, входящих во взаимодействие с центровыми гнездами 7 и 8. Центр 9 закреплен в кронштейне 11, жестко связанном с суппортом 2, а центр 10 имеет возможность перемещения в кронштейне 11 вдоль своей оси под действием тарельчатой пружины 12, усилие действия которой регулируется винтом 13, расположенном в крышке 14, через посредство шайбы 15. Вращение шпинделя 4 осуществляется через шкив 16. Шлифовальная бабка 3 при своем повороте в рабочее положение опирается на верхний конец винта 17 механизма подачи шлифовального круга 5 на деталь 18 (на фиг. 2 показан только винт механизма подачи, являющегося, по своей сущности, механизмом тангенциальной (касательной) подачи).

Для перемещения шлифовальной бабки 3 в верхнее и нижнее положения, а также дополнительного прижатия суппорта 2 с шлифовальной бабкой 3 к направляющим станины 1 и перемещения суппорта 2 в исходное положение служит гидроцилиндр 19, корпус которого шарнирно связан со станиной 1, а поршень, также шарнирно - с шлифовальной бабкой 3. На столе 20 расположено устройство 21 для закрепления и вращения детали 18. Для шлифования деталь 18 устанавливается на радиальные жесткие опоры 22 и 23 (люнеты) между торцовым упором 24 и планшайбой 25, закрепленной на шпинделе 26 устройства 21 на скользящей шпонке 27, при этом планшайба 25 находится под воздействием пружины 28. Для привода шпинделя 26 во вращение устройство 21 снабжено шкивом 29 ременной передачи (на фиг. не показано). На столе 20 станка расположено также устройство 30 для правки шлифовального круга 5, на шпинделе 31 которого закреплен правящий ролик 32. Шпиндель 31 устройства 30 выполнен в виде центровой оправки с жестко вмонтированными в ее торцы центровыми гнездами 33 и 34, (см. фиг. 3) которые сопряжены с центрами 35 и 36, закрепленными в кронштейне 37, смонтированном на столе 20 станка, причем центр 35 закреплен в кронштейне 37 жестко, а центр 36 имеет возможность перемещения в нем вдоль своей оси под действием тарельчатой пружины 38, усилие действия которой регулируется винтом 39 через посредство шайбы 40. Во вращение шпиндель 31 правящего ролика 32 приводится от шкива 41. Механизм компенсации износа шлифовального круга, чтобы не затемнять чертежа, показан на фиг. 1 только его конечными, исполнительными звеньями, т.е. парой винт 42 - гайка 43, из которых гайка 43 закреплена неподвижно на станине 1, а винт 42 выполнен подвижным и своим концом при вращении толкает суппорт 2 с шлифовальной бабкой 3 в направлении детали 18. Станок снабжен также двумя регулируемыми упорами 44 и 45, закрепленными на столе 20 станка через посредство кронштейнов 46 и 47 и двумя неподвижными упорами 48 и 49, закрепленными на станине 1 станка.

Бесцентровый круглошлифовальный станок работает следующим образом. Исходное положение станка: стол 20 находится в крайнем левом положении, как показано на фиг. 1; шлифовальная бабка 3 с шлифовальным кругом 5 находится в нижнем положении, как показано на фиг. 2. При этом устройство 21 для закрепления вращения детали 18 расположено в зоне загрузки деталей, а устройство 30 для правки шлифовального круга находится в зоне правки шлифовального круга 5, т.е. регулируемый упор 44 упирается в неподвижный упор 48. При включении станка шлифовальная бабка 3 под воздействием гидроцилиндра 19 поднимается в верхнее положение, поэтому с помощью ручного управления она опускается в нижнее, рабочее положение, затем шлифовальная бабка 3 подводится до касания шлифовального круга 5 с рабочей поверхностью правящего ролика 32. Производится правка шлифовального круга 5 и шлифовальная бабка поднимается в верхнее положение. Далее деталь 18 вручную, или с помощью автооператора (на фиг. не показано) устанавливается в позицию ее шлифования, т.е. устанавливается на радиальные жестки опоры 22 и 23, между неподвижным торцовым упором 24 и подпружиненной планшайбой 25, сжав для этого пружину 28. После включения вращения шпинделя 26 проверяется надежность закрепления и вращения детали 18, после чего стол 20 перемещается в позицию шлифования детали 18, при этом стол 20 своим регулируемым упором 45 упирается в неподвижный упор 49. Затем шлифовальная бабка 3 опускается в рабочее положение, устройство 21 с деталью 18 перемещается на шлифовальный круг 5 и производится ее шлифование в заданный размер. Корректировка размера обрабатываемой детали производится путем перемещения устройства 21 или устройства 30 в поперечном направлении. После получения прошлифованной детали необходимого размера шлифовальная бабка 3 поднимается в верхнее положение, стол 20 перемещается в крайнее левое положение, производится компенсация износа шлифовального круга 5 путем перемещения суппорта 2 с шлифовальной бабкой 3 в направлении детали 18 от воздействия на суппорт 2 винта 42, после чего цикл повторяется. При этом, так как после правки шлифовального круга 5 правящим роликом 32 ни суппорт 2, ни шлифовальная бабка 3 не перемещаются в поперечном направлении, а только в продольном, положение режущей кромки шлифовального круга 5 относительно правящей поверхности правящего ролика 32 и обрабатываемой поверхности детали 18 остается постоянным, то и размер диаметров обработанных деталей остается постоянным.

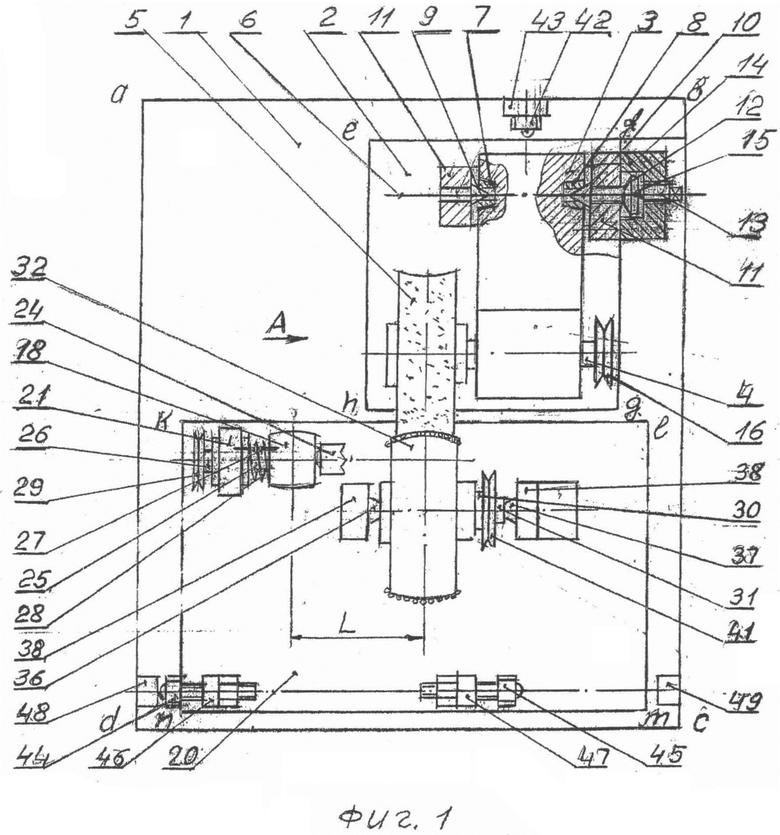

В связи с тем, что предложенный бесцентровый круглошлифовальный станок предназначен, преимущественно, для окончательного врезного шлифования деталей с целью получения максимальной точности геометрических параметров, а также размерной точности в радиальном направлении, т.е. точности размеров диаметров обработанных поверхностей деталей, припуск на их обработку задается сравнительно небольшой, а поэтому и износ шлифовального круга за время обработки одной детали также небольшой. Например, при припуске на окончательное шлифование детали (например, ролика роликового подшипника) с диаметром 30 мм., равном 0,03÷0,05 мм. на диаметр и, учитывая относительный расход абразива, равный, примерно 0,1, т.е. расход 1 см3 абразива обеспечивает удаление припуска металла в объеме 10 см3, при диаметре шлифовального круга, равном 300 мм., получим 0,1×d/D=0,1×30/300=0,01, т.е. при удалении припуска с обработанной поверхности детали, мы получим изменение его номинального диаметра, равное 0,05×0,01=0,0005 мм. или 0,5 мкм. Это максимальная погрешность, которая может быть получена в результате износа шлифовального круга при шлифовании одной детали. На самом дела она еще меньше, т.к. в расчете надо принимать во внимание только разницу в припуске обрабатываемой партии деталей, т.е. 0,05-0,03=0,02 мм. Тогда действительная максимальная погрешность в размере диаметра обработанных деталей составит 0,02×0,01=0,0002 мм. или 0,2 мкм. Максимальная погрешность диаметров обработанных деталей, полученная от неточности установки положения шлифовальной бабки 3 при ее опоре на верхний конец винта 17 также невелика. При том же диаметре обрабатываемой детали и неточности базирования шлифовальной бабки по высоте в пределах ±0,1 мм, получим  мм. или 0,3 мкм.

мм. или 0,3 мкм.

Если рассчитать погрешность в размере диаметра бочкообразного ролика, сферического подшипника с диаметром сферы дорожки качения наружного кольца, равном 100 мм., т.е. Rc=50 мм. и погрешности установки стола в продольном направлении равной ±0,1 мм, получим

мм. или 01 мкм., где

мм. или 01 мкм., где

δвер. - погрешность диаметров обработанных деталей от неточности установки шлифовальной бабки по вертикали;

δпрод. - погрешность диаметров обработанных деталей от неточности установки шлифовальной бабки в продольном направлении;

Rp - радиус обрабатываемой детали (ролика);

Rc - радиус сферы дорожки качения наружного кольца и радиус образующей наружной поверхность ролика;

lх.р. - длина хорды ролика Ф30 мм. равная 0,2 мм. (±0,1 мм.).

lх.с. - длина хорды сферической поверхности дорожки качения наружного кольца подшипника, равна 0,2 мм. (±0,1 мм.).

Таким образом, предложенная компоновка и конструкция бесцентрового круглошлифовального станка для врезного шлифования деталей типа тел вращения расширяет его технические возможности и, как показывают расчеты, обеспечивают высокую одноразмерность прошлифованных на нем деталей, а повышенная жесткость его узлов, в частности, радиальных жестких опор, (люнетов) и жестких торцовых упоров, жесткое закрепление шлифовальной бабки в процессе шлифования детали, а также отсутствие зависимости точности вращения обрабатываемой детали от точности вращения подшипников в устройстве для привода ее во вращение, обеспечивают высокую точность геометрических параметров прошлифованных деталей с одновременным повышением производительности станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2018 |

|

RU2697533C1 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДЕТАЛЕЙ | 2019 |

|

RU2728140C1 |

| Бесцентровый круглошлифовальный станок с удлиненным ходом корпуса ведущего круга | 1979 |

|

SU1014687A1 |

| СПОСОБ ШЛИФОВАНИЯ ЦЕНТРОВЫХ ОТВЕРСТИЙ НА УСТРОЙСТВЕ ДЛЯ ВНУТРЕННЕГО ШЛИФОВАНИЯ | 2007 |

|

RU2353500C2 |

| Станок круглошлифовальный бесцентровый для обработки малогабаритных деталей | 1981 |

|

SU1065149A1 |

| Круглошлифовальный станок для врезного шлифования | 1972 |

|

SU592583A1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2450905C2 |

| Способ шлифования деталей типа колец подшипников | 1982 |

|

SU1066784A2 |

Изобретение относится к области машиностроения и может быть использовано при бесцентровом врезном шлифовании фасонных поверхностей деталей типа тел вращения. Станок содержит станину с поперечными и продольными направляющими и суппорт с шлифовальной бабкой и шпинделем с шлифовальным кругом. На поперечных направляющих установлен упомянутый суппорт, а на продольных - стол с закрепленными на нем устройством для правки шлифовального круга и устройством для закрепления и вращения деталей. Шлифовальная бабка выполнена поворотной относительно оси, параллельной оси вращения шлифовального круга, а суппорт - с механизмом подачи шлифовального круга на деталь, имеющим вертикально расположенный винт подачи, на верхний конец которого в процессе шлифования детали и правки шлифовального круга опирается шлифовальная бабка. В результате расширяются технические возможности станка и обеспечивается высокая геометрическая и размерная точность обрабатываемых деталей в радиальном направлении. 2 з.п. ф-лы, 3 ил.

1. Бесцентровый круглошлифовальный станок для врезного шлифования деталей типа тел вращения, содержащий станину с поперечными направляющими, установленный на них суппорт с шпиндельной бабкой и шпинделем с закрепленным на нем шлифовальным кругом, устройство для правки шлифовального круга, устройство для закрепления и вращения детали и механизм компенсации износа шлифовального круга, отличающийся тем, что станина выполнена с дополнительными продольными направляющими и установленным на них столом, на котором расположены устройство для правки шлифовального круга, имеющее шпиндель с закрепленными на нем правящим роликом и приводом его вращения, и устройство для закрепления и вращения детали, содержащее две радиальные жесткие опоры в виде люнетов, жесткий регулируемый торцовый упор и планшайбу, закрепленную на шпинделе устройства с приводом его вращения и имеющую возможность перемещения вдоль оси шпинделя по скользящей шпонке под действием пружины сжатия, при этом шлифовальная бабка выполнена поворотной относительно оси, параллельной оси вращения шпинделя шлифовального круга, а станок дополнительно снабжен механизмом подачи шлифовального круга на деталь, выполненным с вертикально расположенным винтом подачи, на верхний конец которого в процессе шлифования детали и правки шлифовального круга опирается шлифовальная бабка.

2. Станок по п. 1, отличающийся тем, что ось поворота шлифовальной бабки выполнена в виде сопряжения двух центровых гнезд, запрессованных в корпусе шлифовальной бабки с двух противоположных ее сторон, и двух центров, входящих во взаимодействие с центровыми гнездами, при этом оба центра закреплены на кронштейне, жестко связанном с суппортом, причем один из центров закреплен на кронштейне неподвижно, а другой - подпружинен вдоль своей оси.

3. Станок по п. 1, отличающийся тем, что шпиндель устройства для правки шлифовального круга выполнен в виде центровой оправки с жестко вмонтированными в ее торцы центровыми гнездами, которые сопряжены с конусами, закрепленными в кронштейне, смонтированном на столе станка, при этом один центр закреплен жестко, а другой - имеет возможность перемещения вдоль своей оси от действия на него пружины.

| ЛОСКУТОВ В.В | |||

| ШЛИФОВАНИЕ МЕТАЛЛОВ | |||

| М.: МАШИНОСТРОЕНИЕ, 1985, с | |||

| Аппарат для радиометрической съемки | 1922 |

|

SU124A1 |

| УСТРОЙСТВО ДЛЯ ПРИЖИМА ДЕТАЛЕЙ ТИПА КОЛЕЦИЛИ ВТУЛОК | 1971 |

|

SU421474A1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛЬНОЙ ПРАВКИ ПЕРИФЕРИИ ШЛИФОВАЛЬНОГО КРУГА | 2005 |

|

RU2319599C2 |

| US 2000288 A1, 07.05.1935. | |||

Даты

2019-02-13—Публикация

2017-10-31—Подача