Изобретение относится к деревообрабатывающей промышленности, в частности к ручным механизированным рубанкам и может быть использовано при обработке поверхностей для строгания и профилирования деревянных деталей.

Известен механический рубанок, включающий корпус и установленную в полости корпуса с возможностью вращения режущую головку с режущим элементом (см., например, патент Германии №3130686, кл. В 27 С 1/10, опубл. 27.06.1985).

В известном устройстве режущий элемент режущей головки выполнен в виде закрепленного на корпусе режущей головки лезвийного ножа, который обеспечивает возможность строгания обрабатываемой поверхности. При работе режущий элемент осуществляет строгание обрабатываемой поверхности по всей ширине режущей головки на определенную глубину. К недостаткам известной конструкции можно отнести невозможность образования профильных поверхностей на обрабатываемом материале, что несколько ограничивает область применения механического рубанка. Кроме того, при выполнении прямоугольного паза в обрабатываемом материале практически невозможно поддержать параллельность боковых стенок паза по всей его длине. Указанное обстоятельство вызвано тем фактом, что из-за вибрации происходит отклонение режущей головки механического рубанка от проектной оси паза. Таким образом, к недостаткам известной конструкции можно отнести невозможность поддержания прямолинейности направления перемещения механического рубанка при образовании пазов на длинномерных обрабатываемых поверхностях.

Наиболее близким по технической сущности и достигаемому техническому результату является механический рубанок, который содержит корпус, установленную в полости корпуса с возможностью вращения режущую головку, содержащую, по меньшей мере, две установленные на приводном валу дисковые фрезы, режущие кромки которых расположены с угловым смещением, и задний опорный узел (см., например, патент Российской Федерации №2042507, кл. В 27 С 1/10, опубл. 27.08.1995).

Известное техническое решение частично устраняет недостатки описанного выше аналога. В известном механическом рубанке задний опорный узел перемещается по выполненному в обрабатываемом материале пазу и тем самым выполняет функции направляющего приспособления, снижающего вероятность отклонения режущей головки от проектной оси паза. Однако при вибрации механического рубанка из-за большой ширины заднего опорного узла, который перемещается по пазу в обрабатываемом материале непосредственно за режущей головкой, возможно отклонение механического рубанка от проектной оси паза. К недостаткам известной конструкции можно отнести и невозможность выполнения различных по своей конфигурации профильных поверхностей, что существенно снижает область использования механического рубанка.

Изобретение направлено на решение задачи по созданию такого механического рубанка, который обеспечивал бы расширение области его применения за счет обеспечения возможности выполнения различных по конфигурации профильных поверхностей. Технический результат, который может быть получен при реализации изобретения, заключается в снижении затрат времени на работы, связанные с переналадкой механического рубанка для выполнения профильных поверхностей различной конфигурации, и в поддержании прямолинейности перемещения механического рубанка при обработке длинномерных поверхностей.

Поставленная задача решена за счет того, что в механическом рубанке, включающем корпус, установленную в полости корпуса с возможностью вращения режущую головку, содержащую, по меньшей мере, две установленные на приводном валу дисковые фрезы, режущие кромки которых расположены с угловым смещением, и задний опорный узел, последний выполнен в виде, по меньшей мере, двух расположенных параллельно продольной оси симметрии корпуса лыж с опорной поверхностью для взаимодействия с обрабатываемым материалом, при этом лыжи соединены с корпусом посредством разъемного соединения и установлены с возможностью шаговой перестановки по ширине корпуса, а ширина лыжи не превышает ширины дисковой фрезы режущей головки, причем продольная ось симметрии лыжи расположена в вертикальной плоскости, проходящей через поперечную ось симметрии дисковой фрезы.

Кроме того, поставленная задача решена за счет того, что расстояние между линией резания, которая образована наиболее удаленной точкой режущей кромки дисковой фрезы, и продольной осью симметрии режущей головки по вертикальной оси равно расстоянию между опорной поверхностью лыжи и продольной осью симметрии режущей головки по той же оси.

Кроме того, поставленная задача решена за счет того, что каждая лыжа выполнена с, по меньшей мере, одной регулировочной прокладкой, которая расположена между лыжей и корпусом.

Кроме того, поставленная задача решена за счет того, что расстояние по продольной оси симметрии режущей головки между наружными боковыми поверхностями крайних лыж при установке их на максимальном удалении друг от друга не превышает длины режущей головки по той же оси.

Кроме того, поставленная задача решена за счет того, что шаг перестановки лыж по ширине корпуса кратен ширине дисковой фрезы режущей головки.

Кроме того, поставленная задача решена за счет того, что режущая головка выполнена с, по меньшей мере, одной вставкой, которая расположена между смежными дисковыми фрезами.

Кроме того, поставленная задача решена за счет того, что механический рубанок выполнен с передним опорным узлом.

Кроме того, поставленная задача решена за счет того, что продольные оси симметрии переднего опорного узла и корпуса образуют острый угол, вершина которого ориентирована по направлению к режущей головке.

Кроме того, поставленная задача решена за счет того, что передний опорный узел выполнен с установленной на корпусе с возможностью ограниченного перемещения и фиксации в промежуточном положении передней лыжей.

Кроме того, поставленная задача решена за счет того, что передний опорный узел выполнен с приспособлением для перемещения передней лыжи и фиксации ее в промежуточном положении.

Кроме того, поставленная задача решена за счет того, что приспособление для перемещения передней лыжи и фиксации ее в промежуточном положении выполнено в виде винтового механизма.

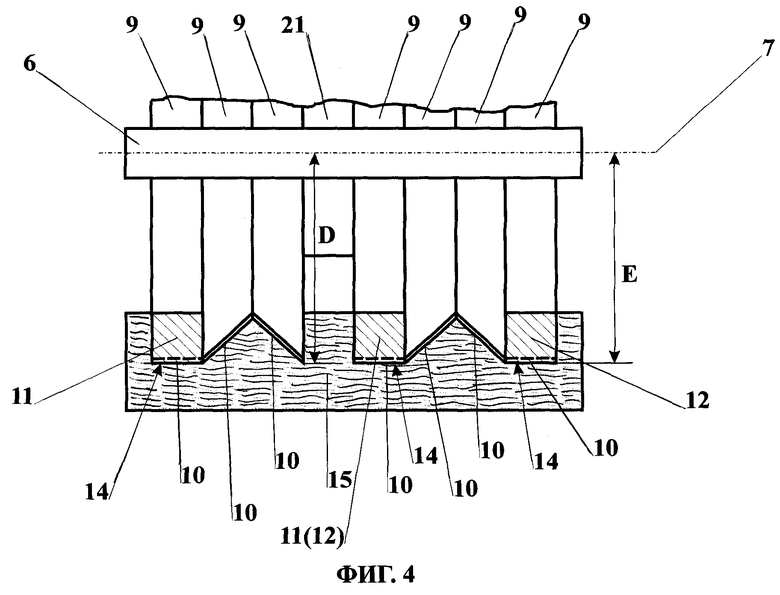

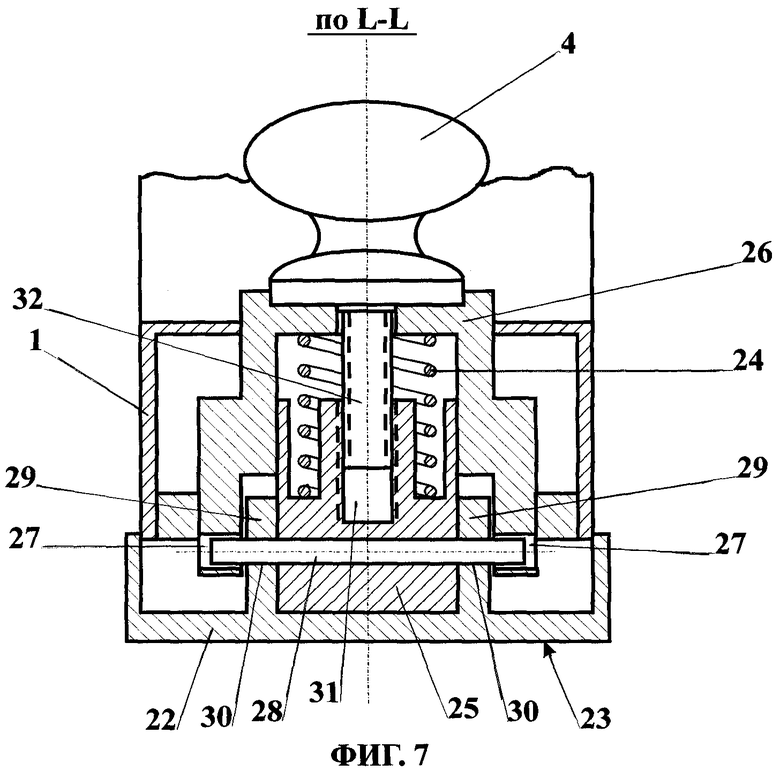

Сущность изобретения поясняется чертежами, где на фиг.1 изображен механический рубанок; на фиг.2 - дисковые фрезы режущей головки; на фиг.3 - вид по стрелке К на фиг.1; на фиг.4 - один из вариантов схемы образования профильной поверхности на обрабатываемом материале с тремя лыжами заднего опорного узла; на фиг.5 - один из вариантов схемы образования профильной поверхности на обрабатываемом материале с двумя лыжами заднего опорного узла; на фиг.6 - один из вариантов соединения лыжи заднего опорного узла с корпусом механического рубанка и на фиг.7 - разрез по L-L на фиг.1.

Механический рубанок содержит корпус 1 с задней рукояткой 2, в которой расположен пусковой механизм (на чертежах не изображен) с курком 3, и с передней рукояткой 4. Корпус 1 выполнен с полостью для размещения режущей головки 5. Режущая головка 5 установлена на приводном валу 6 с возможностью вращения вокруг продольной оси 7 симметрии и закреплена на приводном валу 6 с помощью соответствующего приспособления. Приспособление для закрепления режущей головки 5 на приводном валу 6 может быть выполнено в виде любого известного разъемного соединения, например байонетного или шлицевого соединения. Приводной вал 6 кинематически связан с размещенным в полости корпуса 1 двигателем 8. В качестве двигателя 8 может быть использован любой известный двигатель, например электрический или пневматический двигатель. Кинематическая связь двигателя 8 с приводным валом 6 может быть выполнена, например, в виде ременной передачи (на чертежах не изображена). Режущая головка 5 выполнена в виде, по меньшей мере, двух установленных на приводном валу 6 дисковых фрез 9, режущие кромки 10 которых установлены с угловым смещением на угол α. Каждая дисковая фреза 9 может иметь один или более резцов. При выполнении дисковой фрезы 9 с двумя и более резцами предпочтительно их симметричное расположение. Количество дисковых фрез 9 на режущей головке 5 зависит от ширины обработки и должно быть не менее двух. Механический рубанок содержит задний опорный узел, выполненный в виде, по меньшей мере, двух лыж 11 и 12. Каждая лыжа 11 и 12 расположена параллельно продольной оси 13 симметрии корпуса 1 и имеет опорную поверхность 14 для взаимодействия с обрабатываемым материалом 15. Каждая лыжа 11 и 12 соединена с корпусом 1 посредством разъемного соединения, выполненного, например, в виде резьбовых отверстий 16 в корпусе 1 и расположенных в сквозных отверстиях 17 лыж 11 и 12 болтов 18. Сквозные отверстия 17 в лыжах 11 и 12 имеют гнезда для размещения головок болтов 18. Лыжи 11 и 12 установлены с возможностью шаговой перестановки по ширине корпуса 1, то есть предусмотрена возможность разъемного соединения каждой лыжи 11 или 12 с корпусом 1 при смещении ее на определенное расстояние (А) по ширине корпуса 1, которое является шагом перестановки. Для этого по ширине корпуса 1 на определенном расстоянии (А) друг от друга могут быть выполнены дополнительные резьбовые отверстия 19 для размещения резьбовых участков соответствующих болтов 18. Ширина (В) каждой лыжи 11 и 12 по продольной оси 7 симметрии режущей головки 5 не превышает ширины (С) дисковой фрезы 9 режущей головки 5 по той же оси 7, то есть выполняется следующее условие: В≤С. Продольная ось симметрии каждой лыжи 11 и 12 расположена в вертикальной плоскости, проходящей через поперечную ось симметрии соответствующей дисковой фрезы 9 режущей головки 5, то есть продольная ось симметрии лыжи 11 или 12 и поперечная ось симметрии соответствующей дисковой фрезы 9 расположены в одной плоскости.

По одному из вариантов конструктивного выполнения механического рубанка целесообразно, чтобы расстояние (D) между линией резания, которая образована наиболее удаленной точкой режущей кромки 10 дисковой фрезы 9, и продольной осью 7 симметрии режущей головки 5 по вертикальной оси было бы равно расстоянию (Е) между опорной поверхностью 14 лыжи 11 и 12 и продольной осью 7 симметрии режущей головки 5 по той же оси, то есть предпочтительно выполнение следующего условия: D=Е. Указанное соотношение геометрических параметров устройства регламентирует положение опорных поверхностей 14 лыж 11 и 12 заднего опорного узла относительно поверхности обрабатываемого материала 15.

Каждая лыжа 11 и 12 может быть выполнена с, по меньшей мере, одной регулировочной прокладкой 20, которая расположена между соответствующей лыжей 11 или 12 и корпусом 1 механического рубанка.

Предпочтительно, чтобы расстояние (F) по продольной оси 7 симметрии режущей головки 5 между наружными боковыми поверхностями крайних лыж 11 и 12 при установке их на максимальном удалении друг от друга не превышало бы длины (G) режущей головки по той же оси 7, то есть выполнялось следующее условие: F≤G. Указанное соотношение геометрических параметров устройства регламентирует положение боковых поверхностей лыж 11 и 12 заднего опорного узла относительно поверхности обрабатываемого материала 15.

По одному из вариантов конструктивного выполнения устройства целесообразно, чтобы шаг (А) перестановки лыж 11 и 12 по ширине корпуса 1 механического рубанка был кратен ширине (С) дисковой фрезы 9 режущей головки 5, то есть выполнялось следующее условие: А=n×С, где n - целое число.

Режущая головка 5 может быть выполнена, по меньшей мере, с одной вставкой 21, которая расположена между смежными дисковыми фрезами 9. Ширина вставки 21 соответствует ширине дисковой фрезы 9 режущей головки 5.

Механический рубанок может быть выполнен с передним опорным узлом любой известной конструкции. Передний опорный узел предназначен для выставления заданной глубины резания режущей головки 5.

Предпочтителен такой вариант конструктивного выполнения переднего опорного узла, при котором продольные оси симметрии переднего опорного узла и корпуса 1 механического рубанка образуют острый угол β, вершина которого ориентирована по направлению к режущей головке 5.

Передний опорный узел может быть выполнен с установленной на корпусе 1 с возможностью ограниченного перемещения и фиксации в промежуточном положении передней лыжей 22 с опорной поверхностью 23 для взаимодействия с поверхностью обрабатываемого материала 15.

Передний опорный узел может быть выполнен с приспособлением для перемещения передней лыжи 22 и фиксации ее в промежуточном положении. Указанное приспособление может иметь любую известную конструкцию, обеспечивающую перемещение передней лыжи 22.

Предпочтителен такой вариант конструктивного выполнения приспособления для перемещения передней лыжи 22 и фиксации ее в промежуточном положении, при котором оно выполнено в виде винтового механизма. Передняя лыжа 22 подпружинена относительно корпуса 1 посредством пружины 24 в направлении к ее опорной поверхности 23. С винтовым механизмом кинематически связан ползун 25. Корпус 1 выполнен с расположенным в его передней части упором 26 с пазами 27. Ползун 25 кинематически связан с передней лыжей 22 посредством штифта 28, концы которого установлены в пазах 27 упора 26. Кинематическая связь ползуна 25 с передней лыжей 22 может быть выполнена, например, в виде ребер 29 с отверстиями 30 для размещения штифта 28. Кинематическая связь ползуна 25 с винтовым механизмом может быть выполнена, например, в виде расположенного в ползуне 25 резьбового отверстия 31 и закрепленного на передней рукоятке 4 винта 32. При этом передняя рукоятка 4 установлена с возможностью взаимодействия с упором 26.

Механический рубанок работает следующим образом.

Перед началом работы дисковые фрезы 9 закрепляют на приводном валу 6 в таком порядке, который соответствует требуемой конфигурации поверхности обрабатываемого материала 15. Для этого линия, образованная режущими кромками 10 дисковых фрез 9 должна соответствовать требуемому профилю поверхности обрабатываемого материала 15. Образование необходимого профиля режущих кромок 10 дисковых фрез 9 осуществляют при демонтированной режущей головке 5. При этом режущие кромки 10 дисковых фрез 9 на демонтированной режущей головке 5 располагают в одну линию и с помощью заточного станка осуществляют заточку дисковых фрез 9 по шаблону, форма которого соответствует требуемому профилю поверхности обрабатываемого материала 15. После заточки режущие кромки 10 дисковых фрез 9 смещают друг относительно друга на угол α и закрепляют в этом положении. Затем осуществляют монтаж режущей головки 5 на механическом рубанке. При этом следует отметить возможность придания при заточке режущим кромкам 10 дисковых фрез 9 любой формы, в том числе и криволинейной. Задание требуемой формы режущим кромкам 10 может быть осуществлено и без их заточки, например, путем установки на приводном валу 6 дисковых фрез 9 с определенной формой их режущих кромок 10 в определенном порядке, который определяет профиль поверхности обрабатываемого материала 15.

После монтажа режущей головки 5 на механическом рубанке с помощью курка 3 включают двигатель 8, который передает вращение приводному валу 6 и закрепленным на нем дисковым фрезам 9. При поступательном перемещении корпуса 1 механического рубанка режущие кромки 10 дисковых фрез 9 последовательно вступают во взаимодействие с обрабатываемым материалом 15 и осуществляют его разрушение. В зависимости от приданной формы режущих кромок 10 дисковых фрез 9 режущая головка 5 осуществляет строгание или фрезерование поверхности обрабатываемого материала 15. При этом лыжи 11 и 12 заднего опорного узла располагаются в пазах, образованных соответствующими дисковыми фрезами 9 режущей головки 5 в обрабатываемом материале 15, и взаимодействуют со стенками указанных пазов. За счет указанного взаимодействия со стенками пазов лыжи 11 и 12 препятствуют отклонению корпуса 1 от заданного направления. Поскольку задний опорный узел содержит, по меньшей мере, две лыжи 11 и 12, отклонение механического рубанка под действием сил вибрации от заданного направления перемещения практически исключено. При необходимости изменения профиля поверхности обрабатываемого материала 15 осуществляют соответствующее изменение расположения режущих кромок 10 дисковых фрез 9 описанным выше способом. При этом лыжи 11 и 12 заднего опорного узла переставляют по ширине корпуса 1 путем вывинчивания болтов 18 из резьбовых отверстий 16 в корпусе 1 и последующего ввинчивания их в соответствующие дополнительные резьбовые отверстия 19. Поскольку шаг (А) перестановки лыж 11 и 12 по ширине корпуса 1 кратен ширине (С) дисковой фрезы 9, установленные в новом положении лыжи 11 и 12 всегда окажутся в пазу, образованном соответствующей дисковой фрезой 9. При строгании обрабатываемого материала 15, то есть в том случае, когда режущие кромки 10 всех дисковых фрез 9 расположены параллельно продольной оси 7 режущей головки 5 и находятся от указанной оси 7 на одинаковом расстоянии, лыжи 11 и 12 заднего опорного узла устанавливают на максимальном удалении друг от друга. При этом расстояние (F) по продольной оси 7 симметрии режущей головки 5 между наружными боковыми поверхностями крайних лыж 11 и 12 при установке их на максимальном удалении друг от друга должно не превышать длины (G) режущей головки по той же оси 7. Указанное соотношение позволяет обеспечить взаимодействие лыж 11 и 12 со стенками паза, образованного в обрабатываемом материале 15 дисковыми фрезами 9 режущей головки 5 и, следовательно, поддержание заданного направления перемещения механического рубанка.

При износе (затуплении) режущих кромок 10 дисковых фрез 9 осуществляют их перезаточку. Поскольку после перезаточки происходит уменьшение диаметра дисковых фрез 9, то естественно уменьшается расстояние (D) между линией резания, которая образована наиболее удаленной точкой режущей кромки 10 дисковой фрезы 9, и продольной осью 7 симметрии режущей головки 5 по вертикальной оси. Уменьшение указанного расстояния (D) требует изменения в сторону уменьшения расстояния (Е) между опорной поверхностью 14 лыжи 11 и 12 и продольной осью 7 симметрии режущей головки 5 по вертикальной оси. Для обеспечения указанного изменения расстояния (Е) удаляют одну или несколько регулировочных прокладок 20. После удаления регулировочной прокладки 20 происходит уменьшение на необходимую величину расстояния (Е) между опорной поверхностью 14 лыжи 11 и 12 и продольной осью 7 симметрии режущей головки 5.

При необходимости образования на обрабатываемом материале 15 профильной поверхности, которая содержит необработанный участок, во время монтажа режущей головки 5 на соответствующем участке приводного вала 6 вместо дисковой фрезы 9 устанавливают вставку 21. При взаимодействии режущей головки 5 с обрабатываемым материалом 15 в месте расположения вставки 21 остается необработанный участок.

При необходимости регулировку глубины строгания осуществляют с помощью переднего опорного узла. При выполнении указанной регулировки поворачивают переднюю рукоять 4. Вместе с передней рукоятью 4 поворачивается винт 32, который ввинчивается в резьбовое отверстие 31, осуществляя тем самым перемещение ползуна 25 вверх. При перемещении ползуна 25 происходит сжатие пружины 24. Вместе с ползуном 25 перемещается штифт 28. Поскольку передняя лыжа 22 кинематически связана с ползуном 25 посредством штифта 28, который проходит через отверстия в ребрах 29 передней лыжи 22, то происходит подъем передней лыжи 22. Поскольку продольные оси симметрии переднего опорного узла и корпуса 1 образуют острый угол β, вершина которого ориентирована по направлению к режущей головке 5, одновременно с подъемом передней лыжи 22 происходит перемещение ее к режущей головке 5. Таким образом, одновременно с выставлением заданной глубины строгания осуществляется сохранение необходимого зазора между передней лыжей 22 и режущей головкой 5. При этом следует отметить, что глубина обработки поверхности режущей головкой 5 определяется установкой передней лыжи 22. Поскольку ползун 25 постоянно находится под воздействием сжатой пружины 24, его ослабление и, следовательно, смещение передней лыжи 22 во время работы практически исключено. При необходимости уменьшения глубины обработки осуществляют поворот передней рукояти 4 в обратную сторону, что влечет за собой перемещение ползуна 25 вниз под действием пружины 24 и, следовательно, перемещение передней лыжи 22 в обратном направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЧЕСКИЙ РУБАНОК | 2003 |

|

RU2236346C1 |

| МЕХАНИЧЕСКИЙ РУБАНОК | 2004 |

|

RU2286246C2 |

| МЕХАНИЧЕСКИЙ РУБАНОК | 1993 |

|

RU2042507C1 |

| МЕХАНИЗИРОВАННЫЙ РУБАНОК | 1993 |

|

RU2047479C1 |

| Механизированный рубанок | 1988 |

|

SU1511123A1 |

| РУЧНОЙ РУБАНОК | 2003 |

|

RU2248878C1 |

| Механизированный рубанок | 1983 |

|

SU1639959A1 |

| РУБАНОК | 1992 |

|

RU2066632C1 |

| РУЧНОЙ РУБАНОК | 2007 |

|

RU2446043C2 |

| Механизированный рубанок | 1988 |

|

SU1728002A1 |

Изобретение используется в деревообрабатывающей промышленности для строгания и профилирования деревянных деталей. Механический рубанок содержит корпус, режущую головку и задний опорный узел. Режущая головка содержит, по меньшей мере, две установленные на приводном валу дисковые фрезы. Режущие кромки фрез расположены с угловым смещением. Задний опорный узел выполнен в виде, по меньшей мере, двух лыж с опорной поверхностью для взаимодействия с обрабатываемым материалом. Лыжи расположены параллельно продольной оси симметрии корпуса и соединены с корпусом посредством разъемного соединения. Лыжи установлены с возможностью шаговой перестановки по ширине корпуса. Ширина лыжи не превышает ширины дисковой фрезы режущей головки. Продольная ось симметрии лыжи расположена в вертикальной плоскости, проходящей через поперечную ось симметрии дисковой фрезы. Изобретение расширяет область применения рубанка при снижении затрат на переналадку для различных профильных поверхностей. 10 з.п.ф-лы, 7 ил.

| МЕХАНИЧЕСКИЙ РУБАНОК | 1993 |

|

RU2042507C1 |

Авторы

Даты

2004-06-27—Публикация

2003-03-18—Подача