Изобретение относится к деревообрабатывающей промышленности, в частности к ручным механизированным рубанкам, и может быть использовано при обработке поверхностей для строгания и профилирования деревянных деталей.

Известен механический рубанок, включающий корпус с двумя симметрично расположенными и открытыми снизу пазами и размещенную в полости корпуса с возможностью вращения на подшипниковых узлах режущую головку, которая установлена с возможностью перемещения относительно корпуса в вертикальной плоскости и фиксации в промежуточном положении (см., например, патент Российской Федерации №2236346, кл. В 27 С 1/10, опубл. 20.09.2004).

К недостаткам известной конструкции можно отнести невозможность образования профильных поверхностей на обрабатываемом материале, что несколько ограничивает область применения механического рубанка. Кроме того, при выполнении прямоугольного паза в обрабатываемом материале практически невозможно поддержать параллельность боковых стенок паза по всей его длине. Указанное обстоятельство вызвано тем фактом, что из-за вибрации происходит отклонение режущей головки механического рубанка от проектной оси паза. Таким образом, к недостаткам известной конструкции можно отнести невозможность поддержания прямолинейности направления перемещения механического рубанка при образовании пазов на длинномерных обрабатываемых поверхностях.

Наиболее близким по технической сущности и достигаемому техническому результату является механический рубанок, который содержит корпус, установленную в полости корпуса с возможностью вращения режущую головку с, по меньшей мере, двумя установленными на приводном валу дисковыми фрезами и задний опорный узел в виде, по меньшей мере, двух расположенных параллельно продольной оси симметрии корпуса лыж, которые соединены с корпусом посредством разъемного соединения и установлены с возможностью шаговой перестановки по ширине корпуса (см., например, патент Российской Федерации №2231441, кл. В 27 С 1/10, опубл. 27.06.2004).

Известное техническое решение частично устраняет недостатки описанного выше аналога, поскольку позволяет поддерживать прямолинейность перемещения механического рубанка при обработке длинномерных поверхностей. Однако после определенного периода эксплуатации происходит износ режущих кромок дисковых фрез режущей головки при их взаимодействии с разрушаемым материалом. Для восстановления заданных характеристик механического рубанка дисковые фрезы требуют перезаточки их режущих кромок. Перезаточка режущей головки приводит к уменьшению исходного диаметра последней, что не позволяет осуществить после перезаточки строгание или фрезерование обрабатываемого материала на полную глубину. К недостаткам известной конструкции можно отнести невозможность поддержания заданной глубины строгания во время всего периода эксплуатации, что приводит к снижению срока службы механического рубанка.

Изобретение направлено на решение задачи по созданию такого механического рубанка, который обеспечивал бы расширение области его применения за счет обеспечения возможности выполнения различных по конфигурации профильных поверхностей при одновременном поддержании в процессе его эксплуатации заданных технических характеристик. Технический результат, который может быть получен при реализации изобретения, заключается в продлении срока службы механического рубанка при выполнения профильных поверхностей различной конфигурации.

Поставленная задача решена за счет того, что в механическом рубанке, включающем корпус, установленную в полости корпуса с возможностью вращения режущую головку с, по меньшей мере, двумя установленными на приводном валу дисковыми фрезами и задний опорный узел в виде, по меньшей мере, двух расположенных параллельно продольной оси симметрии корпуса лыж, которые соединены с корпусом посредством разъемного соединения и установлены с возможностью шаговой перестановки по ширине корпуса, режущая головка установлена с возможностью перемещения относительно корпуса в вертикальной плоскости и фиксации в промежуточном положении, а корпус выполнен с двумя симметрично расположенными и открытыми снизу пазами для размещения соответствующих подшипниковых узлов режущей головки, при этом длина каждого паза по его продольной оси симметрии составляет не менее 0,3 и не более 0,9 диаметра дисковой фрезы.

Кроме того, поставленная задача решена за счет того, что механический рубанок выполнен с приспособлением для перемещения подшипниковых узлов режущей головки.

Кроме того, поставленная задача решена за счет того, приспособление для перемещения подшипниковых узлов режущей головки выполнено в виде винтового механизма.

Кроме того, поставленная задача решена за счет того, что механический рубанок выполнен со стопорными приспособлениями для фиксации подшипниковых узлов режущей головки относительно корпуса.

Кроме того, поставленная задача решена за счет того, что механический рубанок выполнен с передним опорным узлом.

Кроме того, поставленная задача решена за счет того, что продольные оси симметрии пазов расположены вертикально.

Кроме того, поставленная задача решена за счет того, что продольные оси симметрии пазов расположены под острым углом к горизонтальной плоскости, проходящей через продольную ось симметрии корпуса.

Кроме того, поставленная задача решена за счет того, что величина угла наклона продольных осей симметрии пазов к горизонтальной плоскости, проходящей через продольную ось симметрии корпуса, составляет не менее 60°.

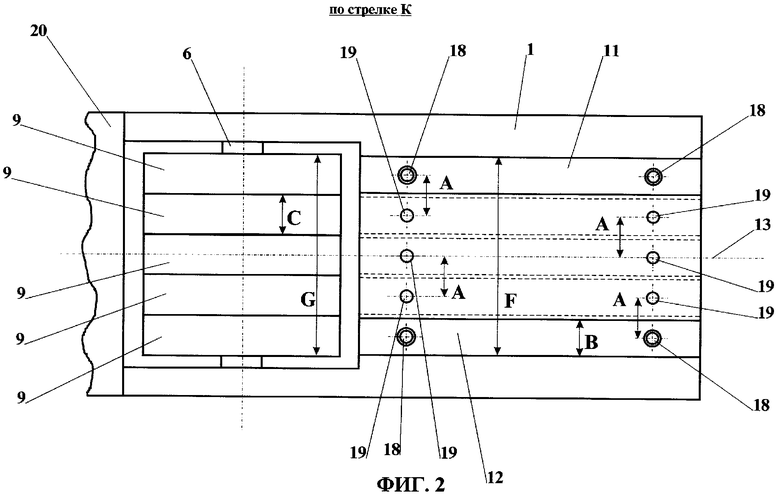

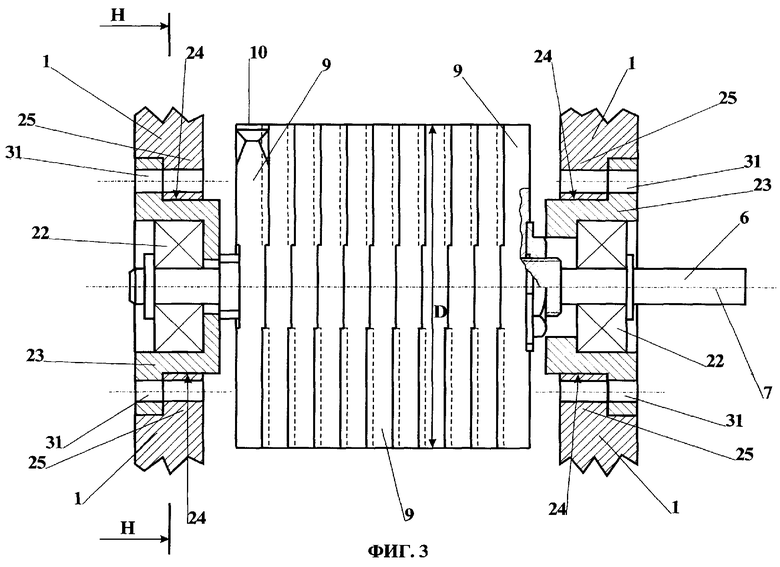

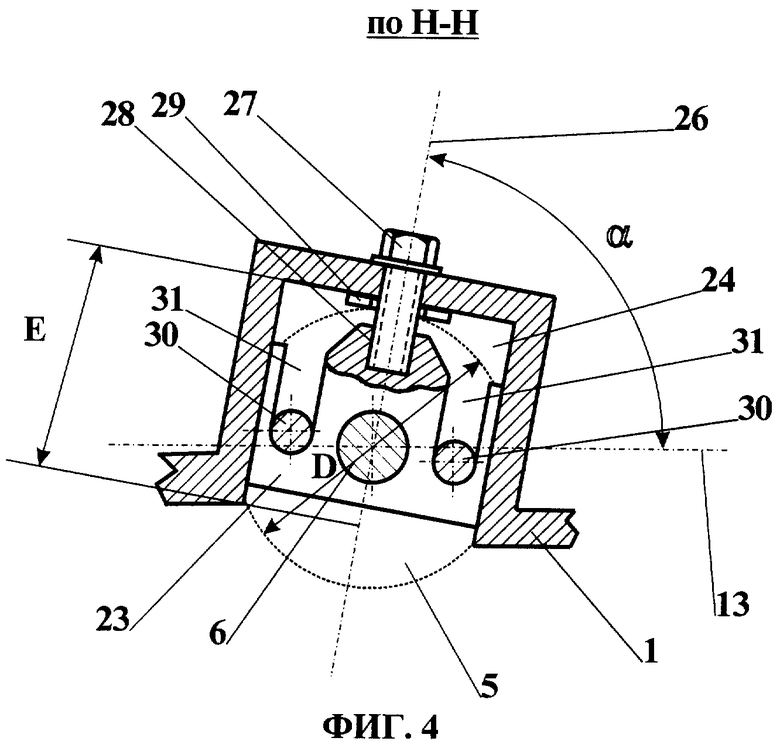

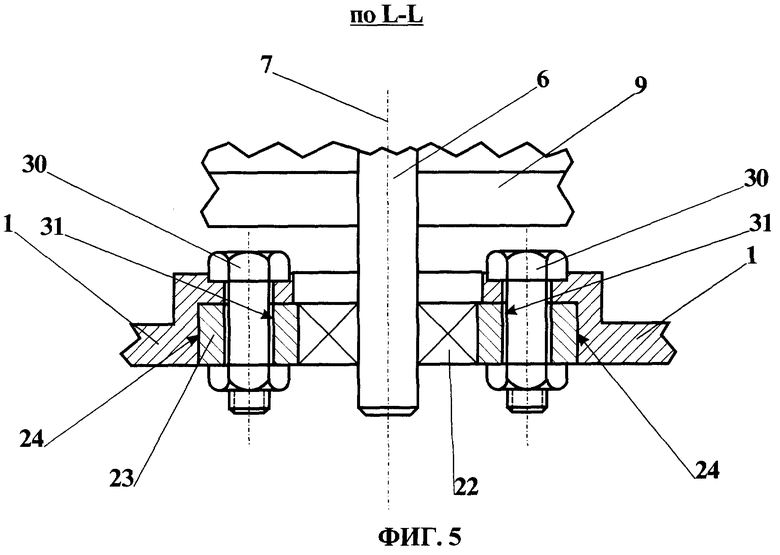

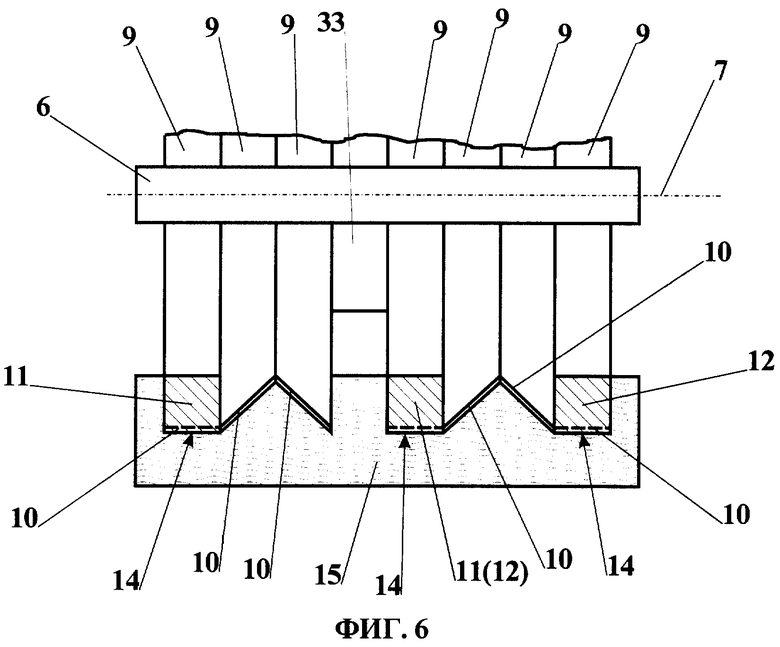

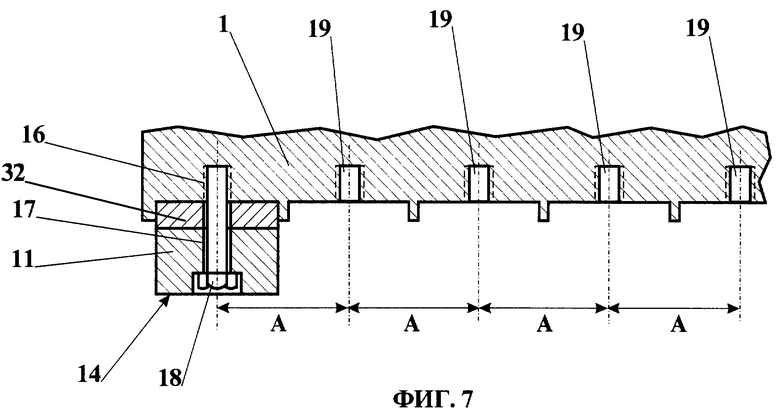

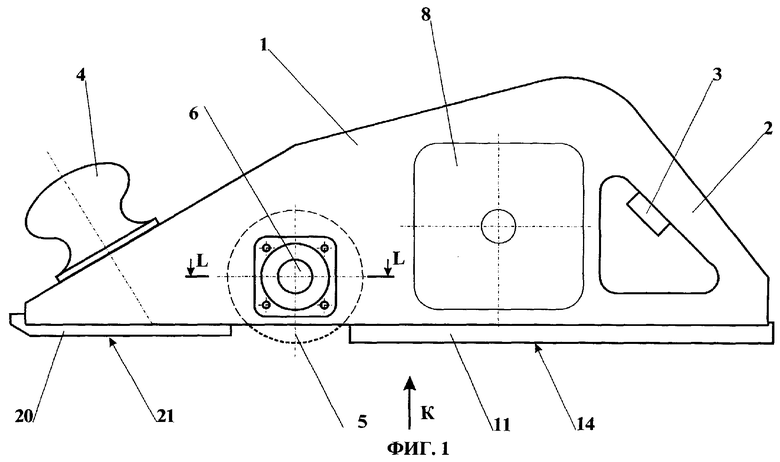

Сущность изобретения поясняется чертежами, где на фиг.1 изображен механический рубанок; на фиг.2 - вид по стрелке К на фиг.1; на фиг.3 - режущая головка механического рубанка; на фиг.4 - разрез по Н-Н на фиг.3; на фиг.5 - разрез по L-L на фиг.1; на фиг.6 - один из вариантов схемы образования профильной поверхности на обрабатываемом материале с тремя лыжами заднего опорного узла и на фиг.7 - один из вариантов соединения лыжи заднего опорного узла с корпусом механического рубанка.

Механический рубанок содержит корпус 1 с задней рукояткой 2, в которой расположен пусковой механизм (на чертежах не изображен) с курком 3, и с передней рукояткой 4. Корпус 1 выполнен с полостью для размещения режущей головки 5. Режущая головка 5 установлена на приводном валу 6 с возможностью вращения вокруг продольной оси 7 симметрии и закреплена на приводном валу 6 с помощью соответствующего приспособления. Приспособление для закрепления режущей головки 5 на приводном валу 6 может быть выполнено в виде любого известного разъемного соединения, например байонетного или шлицевого соединения. Приводной вал 6 кинематически связан с размещенным в полости корпуса 1 двигателем 8. В качестве двигателя 8 может быть использован любой известный двигатель, например электрический или пневматический двигатель. Кинематическая связь двигателя 8 с приводным валом 6 может быть выполнена, например, в виде ременной передачи (на чертежах не изображена). Режущая головка 5 (фиг.3) выполнена в виде, по меньшей мере, двух установленных на приводном валу 6 дисковых фрез 9. Каждая дисковая фреза 9 может иметь один или более резцов с режущей кромкой 10. При выполнении дисковой фрезы 9 с двумя и более резцами предпочтительно их симметричное расположение со смещением режущих кромок 10 смежных резцов на одинаковый угол. Количество дисковых фрез 9 зависит от ширины обработки и должно быть не менее двух. Механический рубанок содержит задний опорный узел, выполненный в виде, по меньшей мере, двух лыж 11 и 12. Каждая лыжа 11 и 12 расположена параллельно продольной оси 13 симметрии корпуса 1 и имеет заднюю опорную поверхность 14 для взаимодействия с обрабатываемым материалом 15. Каждая лыжа 11 и 12 соединена с корпусом 1 посредством разъемного соединения (фиг.2 и 7), выполненного, например, в виде резьбовых отверстий 16 в корпусе 1 и расположенных в сквозных отверстиях 17 лыж 11 и 12 болтов 18. Сквозные отверстия 17 в лыжах 11 и 12 имеют гнезда для размещения головок болтов 18. Лыжи 11 и 12 установлены с возможностью шаговой перестановки по ширине корпуса 1, то есть предусмотрена возможность разъемного соединения каждой лыжи 11 или 12 с корпусом 1 при смещении ее на определенное расстояние (А) по ширине корпуса 1, которое является шагом перестановки. Для этого по ширине корпуса 1 на определенном расстоянии (А) друг от друга могут быть выполнены дополнительные резьбовые отверстия 19 для размещения резьбовых участков соответствующих болтов 18. Ширина (В) каждой лыжи 11 и 12 по продольной оси 7 симметрии режущей головки 5 не превышает ширины (С) дисковой фрезы 9 режущей головки 5 по той же оси 7 (фиг.2), то есть выполняется следующее условие: В≤С. Продольная ось симметрии каждой лыжи 11 и 12 расположена в вертикальной плоскости, проходящей через поперечную ось симметрии соответствующей дисковой фрезы 9 режущей головки 5, то есть продольная ось симметрии лыжи 11 или 12 и поперечная ось симметрии соответствующей дисковой фрезы 9 расположены в одной плоскости. На корпусе 1 может быть установлен с возможностью ограниченного перемещения и фиксации в промежуточном положении передний опорный узел 20 с передней опорной поверхностью 21 для взаимодействия с обрабатываемым материалом 15. Передний опорный узел 20 может быть кинематически связан с передней рукоятью 4 таким образом, что поворот передней рукояти 4 преобразуется в поступательное перемещение переднего опорного узла 20. Указанная кинематическая связь переднего опорного узла 20 с передней рукоятью 4 может быть выполнена с использованием любого известного механизма (на чертежах не изображен) для преобразования вращательного движения его входного звена в поступательное перемещение его выходного звена.

Режущая головка 5 установлена с возможностью вращения относительно корпуса 1 на подшипниковых узлах 22. Каждый подшипниковый узел 22 содержит, по меньшей мере, один подшипник качения и корпус 23. Режущая головка 5 установлена с возможностью перемещения относительно корпуса 1 механического рубанка в вертикальной плоскости и фиксации в промежуточном положении. Корпус 1 механического рубанка выполнен с двумя симметрично расположенными и открытыми снизу пазами 24 для размещения корпусов 23 соответствующих подшипниковых узлов 22 режущей головки 5 (фиг.4). Пазы 24 в корпусе 1 механического рубанка могут быть выполнены с направляющими элементами (на чертежах не изображены), предназначенными для осуществления направленного перемещения режущей головки 5 в вертикальной плоскости. Направляющие элементы могут быть выполнены, например, в виде отдельных деталей, прикрепленных разъемным соединением к боковым поверхностям пазов 24 или выполненных за одно целое с корпусом 1 механического рубанка, например, в виде выступов 25 для взаимодействия с корпусами 23 соответствующих подшипниковых узлов 22.

Механический рубанок может быть выполнен с приспособлением (на чертежах не изображено) для компенсации изменения положения в пространстве двигателя 8 и режущей головки 5. Указанное приспособление предназначено для поддержания кинематической связи между выходным валом двигателя 8 и приводным валом 6 режущей головки 5 при изменении пространственного положения режущей головки 5 и двигателя 8 и может быть выполнено, например, в виде подпружиненного натяжного ролика, установленного с возможностью взаимодействия с одной из ветвей ременной передачи. Длина (Е) каждого паза 24 по его продольной оси 26 симметрии составляет не менее 0,3 и не более 0,9 диаметра (D) дисковой фрезы 9 режущей головки 5 (фиг.4), то есть выполняется следующее условие: 0,3 D≤Е≤0,9 D. Указанное соотношение между геометрическими характеристиками указанных элементов механического рубанка получено эмпирическим путем и определяет оптимальное соотношение между вызванным вибрацией максимально допустимым отклонением режущей головки 5 механического рубанка и максимальной возможной величиной износа дисковых фрез 9 режущей головки 5.

Механический рубанок может быть выполнен с приспособлением для перемещения подшипниковых узлов 22 режущей головки 5. Указанное приспособление может быть выполнено, например, в виде реечного механизма (на чертежах не изображен), одно из звеньев (рейка) которого может быть размещено на корпусе 1 механического рубанка или на корпусе 23 подшипникового узла 22, а другое звено (зубчатое колесо) - соответственно на корпусе 23 подшипникового узла 22 или на корпусе 1 механического рубанка. Приспособление для перемещения подшипниковых узлов 22 режущей головки 5 может быть выполнено, например, в виде силового цилиндра (на чертежах не изображен), одно из звеньев (корпус цилиндра) которого может быть размещено на корпусе 1 механического рубанка или на корпусе 23 подшипникового узла 22, а другое звено (шток цилиндра) - соответственно на корпусе 23 подшипникового узла 22 или на корпусе 1 механического рубанка.

Предпочтителен такой вариант конструктивного выполнения приспособления для перемещения каждого подшипникового узла 22 режущей головки 5, при котором оно выполнено в виде винтового механизма. При этом одно из звеньев (винт) винтового механизма может быть размещено на корпусе 1 механического рубанка или на корпусе 23 подшипникового узла 22, а другое звено (гайка) - соответственно на корпусе 23 подшипникового узла 22 или на корпусе 1 механического рубанка. Так, например, винтовой механизм может быть выполнен в виде установленного на корпусе 1 механического рубанка с возможностью вращения болта 27 и расположенного на корпусе 23 подшипникового узла 22 резьбового отверстия 28 для размещения резьбовой части болта 27 (фиг.4). Для восприятия осевых нагрузок от режущей головки 5, возникающих при работе устройства, болт 27 может быть выполнен с опорным кольцом 29, которое позволяет болту 27 осуществлять его поворот, но препятствует его осевому перемещению относительно корпуса 1 механического рубанка. При этом продольные оси симметрии болта 27 и резьбового отверстия 28 расположены на продольной оси симметрии корпуса 23 подшипникового узла 22.

По одному из вариантов конструктивного выполнения механического рубанка он может быть выполнен со стопорными приспособлениями для фиксации подшипниковых узлов 22 режущей головки 5 относительно его корпуса 1. Каждое указанное приспособление может быть выполнено, например, в виде ряда отверстий (на чертежах не изображены), расположенных соответственно на поверхности паза 24 и на боковой поверхности корпуса 23 подшипникового узла 22, и штифтов (на чертежах не изображены) для размещения в вышеуказанных отверстиях. Наиболее предпочтительным является такой вариант конструктивного выполнения указанного приспособления, при котором оно выполнено в виде двух крепежных элементов 30 для разъемного соединения корпуса 1 механического рубанка с корпусом 23 подшипникового узла 22 (фиг.5). В этом случае корпус 23 подшипникового узла 22 выполнен с двумя симметрично расположенными и открытыми сверху пазами 31 для размещения соответствующих крепежных элементов 30. Крепежные элементы 30 установлены с возможностью перемещения в пазах 31 и каждый из них может быть выполнен, например, в виде болта и гайки.

По одному из вариантов конструктивного выполнения механического рубанка продольные оси 26 симметрии пазов 24 в его корпусе 1 могут быть расположены вертикально (на чертежах не изображено), то есть продольная ось 26 симметрии каждого паза 24 расположена перпендикулярно горизонтальной плоскости, проходящей через продольную ось 13 симметрии корпуса 1.

По другому варианту конструктивного выполнения механического рубанка продольные оси 26 симметрии пазов 24 в его корпусе 1 могут быть расположены под острым углом (α) к горизонтальной плоскости (фиг.4), проходящей через продольную ось 13 симметрии корпуса 1. При таком варианте конструктивного выполнения механического рубанка целесообразно, чтобы величина угла (α) наклона продольных осей 26 симметрии пазов 24 к горизонтальной плоскости, проходящей через продольную ось 13 симметрии корпуса, составляла не менее 60°.

Каждая лыжа 11 и 12 заднего опорного узла может быть выполнена с, по меньшей мере, одной регулировочной прокладкой 32, которая расположена между соответствующей лыжей 11 или 12 и корпусом 1 механического рубанка (фиг.7).

Предпочтительно, чтобы расстояние (F) по продольной оси 7 симметрии режущей головки 5 между наружными боковыми поверхностями крайних лыж 11 и 12 заднего опорного узла при установке их на максимальном удалении друг от друга не превышало бы длины (G) режущей головки по той же оси 7 (фиг.2), то есть выполнялось следующее условие: F≤G. Указанное соотношение геометрических параметров устройства регламентирует положение боковых поверхностей лыж 11 и 12 заднего опорного узла относительно поверхности обрабатываемого материала 15.

Кроме того, целесообразно, чтобы шаг (А) перестановки лыж 11 и 12 заднего опорного узла по ширине корпуса 1 механического рубанка был кратен ширине (С) дисковой фрезы 9 режущей головки 5 (фиг.2), то есть выполнялось следующее условие: А=n×С, где n - целое число.

Режущая головка 5 механического рубанка может быть выполнена с вставками 33 (фиг.6), которые размещают на приводном валу 6 между смежными дисковыми фрезами 9.

Механический рубанок работает следующим образом.

Подготовительный этап заключается в том, что перед началом работы дисковые фрезы 9 закрепляют на приводном валу 6 в таком порядке, который соответствует требуемой конфигурации поверхности обрабатываемого материала 15. Для этого линия, образованная режущими кромками 10 резцов дисковых фрез 9, должна соответствовать требуемому профилю поверхности обрабатываемого материала 15. Образование необходимого профиля режущих кромок 10 резцов дисковых фрез 9 осуществляют при демонтированной режущей головке 5. При этом режущие кромки 10 резцов дисковых фрез 9 на демонтированной режущей головке 5 располагают в одну линию и с помощью, например, заточного станка осуществляют заточку резцов дисковых фрез 9 по шаблону, форма которого соответствует требуемому профилю поверхности обрабатываемого материала 15. После заточки режущие кромки 10 резцов дисковых фрез 9 возвращают в первоначальное положение и закрепляют в этом положении. Затем осуществляют монтаж режущей головки 5 на механическом рубанке. При этом следует отметить, что при заточке режущим кромкам 10 резцов дисковых фрез 9 можно задать любую необходимую форму, в том числе и криволинейную. Задание необходимой формы режущим кромкам 10 резцов может быть осуществлено и без их заточки, например, путем установки на приводном валу 6 дисковых фрез 9 с определенной формой режущих кромок 10 их резцов в определенном порядке, который и определяет профиль поверхности обрабатываемого материала 15. При этом на подготовительном этапе осуществляют регулировку глубины строгания путем установки на заданном расстоянии передней опорной поверхности 21 переднего опорного узла 20 относительно режущих кромок 10 резцов дисковых фрез 9 режущей головки 5. Указанная регулировка может быть осуществлена путем поворота передней рукояти 4 в соответствующую сторону. При повороте передней рукояти 4 происходит поступательное перемещение кинематически связанного с ней переднего опорного узла 20 и передняя опорная поверхность 21 занимает заданное положение по высоте относительно режущих кромок 10 резцов дисковых фрез 9 режущей головки 5.

После проведения подготовительных работ с помощью курка 3 включают двигатель 8, который передает вращение приводному валу 6 и закрепленным на нем дисковым фрезам 9. При поступательном перемещении корпуса 1 механического рубанка режущие кромки 10 резцов дисковых фрез 9 последовательно вступают во взаимодействие с обрабатываемым материалом 15 и осуществляют его разрушение. В зависимости от приданной формы режущих кромок 10 резцов дисковых фрез 9 режущая головка 5 осуществляет строгание или фрезерование поверхности обрабатываемого материала 15. При этом лыжи 11 и 12 заднего опорного узла располагаются в пазах, образованных соответствующими дисковыми фрезами 9 режущей головки 5 в обрабатываемом материале 15, и взаимодействуют со стенками указанных пазов. За счет указанного взаимодействия со стенками пазов лыжи 11 и 12 препятствуют отклонению корпуса 1 от заданного направления перемещения. Поскольку задний опорный узел содержит, по меньшей мере, две лыжи 11 и 12, отклонение механического рубанка под действием сил вибрации от заданного направления перемещения практически исключено. При необходимости изменения профиля поверхности обрабатываемого материала 15 осуществляют соответствующее изменение расположения режущих кромок 10 резцов дисковых фрез 9 описанным выше способом. При этом лыжи 11 и 12 заднего опорного узла переставляют по ширине корпуса 1 путем вывинчивания болтов 18 из резьбовых отверстий 16 в корпусе 1 и последующего ввинчивания их в соответствующие дополнительные резьбовые отверстия 19. Поскольку шаг (А) перестановки лыж 11 и 12 по ширине корпуса 1 кратен ширине шаг (А) перестановки лыж 11 и 12 по ширине корпуса 1 кратен ширине (С) дисковой фрезы 9, установленные в новом положении лыжи 11 и 12 всегда окажутся в пазу, образованном соответствующей дисковой фрезой 9. При строгании обрабатываемого материала 15, то есть в том случае, когда режущие кромки 10 резцов всех дисковых фрез 9 расположены параллельно продольной оси 7 режущей головки 5 и находятся от указанной оси 7 на одинаковом расстоянии, лыжи 11 и 12 заднего опорного узла устанавливают на максимальном удалении друг от друга. При этом расстояние (F) по продольной оси 7 симметрии режущей головки 5 между наружными боковыми поверхностями крайних лыж 11 и 12 при установке их на максимальном удалении друг от друга не должно превышать длины (G) режущей головки по той же оси 7. Указанное соотношение позволяет обеспечить взаимодействие лыж 11 и 12 со стенками паза, образованного в обрабатываемом материале 15 дисковыми фрезами 9 режущей головки 5, и, следовательно, поддержание заданного направления перемещения механического рубанка.

При необходимости образования на обрабатываемом материале 15 профильной поверхности, которая содержит необработанный участок, во время монтажа режущей головки 5 на соответствующем участке приводного вала 6 вместо дисковой фрезы 9 устанавливают вставку 33. При взаимодействии режущей головки 5 с обрабатываемым материалом 15 в месте расположения вставки 33 остается необработанный участок.

В процессе эксплуатации из-за взаимодействия с обрабатываемым материалом 15 происходит износ (притупление) режущих кромок 10 резцов дисковых фрез 9 режущей головки 5. При достижении предельно допустимого износа осуществляют перезаточку резцов дисковых фрез 9 режущей головки 5 описанным выше методом на предварительно демонтируемой режущей головке 5, например, на заточном станке. Затем осуществляют монтаж режущей головки 6 в полости корпуса 1 механического рубанка. Перезаточка дисковых фрез 9 вызывает уменьшение диаметра (D) режущей головки 5 и, следовательно, уменьшение глубины строгания или фрезерования, то есть изменение исходных характеристик механического рубанка. Для того чтобы обеспечить заданную глубину строгания или фрезерования при уменьшении диаметра (D) режущей головки 5 после перезаточки резцов ее дисковых фрез 9, осуществляют перемещение режущей головки 5 относительно корпуса 1 вниз на расстояние, соответствующее половине разности между диаметрами (D) режущей головки 5 до перезаточки и после перезаточки. Для этого ослабляют крепежные элементы 30, обеспечивающие фиксацию корпусов 23 подшипниковых узлов 22 относительно корпуса 1 механического рубанка, и поворачивают болты 27 в соответствующем направлении. При повороте болтов 27 происходит их вывинчивание из резьбовых отверстий 28 в соответствующих корпусах 23 подшипниковых узлов 22. Поскольку опорное кольцо 29 препятствует осевому перемещению болтов 27 относительно корпуса 1 механического рубанка, то при вывинчивании их из резьбовых отверстий 28 будет происходить перемещение корпусов 23 подшипниковых узлов 22. При этом перемещение корпусов 23 подшипниковых узлов 22 будет осуществляться в вертикальной плоскости по пазам 24 в корпусе 1 механического рубанка. Следует отметить, что крепежные элементы 30 не будут препятствовать указанному перемещению корпусов 23 подшипниковых узлов 22, поскольку они расположены в пазах 31 на корпусах 23 подшипниковых узлов 22. После перемещения корпусов 23 подшипниковых узлов 22 вниз на заданную величину осуществляют их фиксацию относительно корпуса 1 механического рубанка в новом положении. Для выполнения указанной операции затягивают крепежные элементы 30, которые соединяют корпуса 23 подшипниковых узлов 22 с корпусом 1 механического рубанка и препятствуют их взаимному перемещению в процессе работы. Для повышения точности перемещения режущей головки 5 относительно корпуса 1 механического рубанка на корпусе 23 подшипникового узла 23 может быть размещена шкала (на чертежах не изображена) с градуировкой соответствия угла поворота болта 27 линейному перемещению корпуса 23 подшипникового узла 22. Компенсацию изменения натяжения ремней ременной передачи из-за изменения пространственного положения выходного вала двигателя 8 и приводного вала 6 режущей головки 5 после установки последней в новом положении осуществляют, например, с помощью натяжного ролика. Указанная компенсация может быть осуществлена также, например, путем перемещения двигателя 8 по соответствующим пазам (на чертежах не изображены) в корпусе 1 механического рубанка и закрепления двигателя 8 в новом положении.

При наличии вставок 33 на приводном валу 6 режущей головки 5 работа механического рубанка будет осуществляться описанным выше образом, но при этом будет происходить не строгание обрабатываемого материала 15, а фрезерование пазов в последнем.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЧЕСКИЙ РУБАНОК | 2003 |

|

RU2236346C1 |

| МЕХАНИЧЕСКИЙ РУБАНОК | 2003 |

|

RU2231441C1 |

| МЕХАНИЗИРОВАННЫЙ РУБАНОК | 1993 |

|

RU2047479C1 |

| РУЧНОЙ РУБАНОК | 2003 |

|

RU2248878C1 |

| МЕХАНИЧЕСКИЙ РУБАНОК | 1993 |

|

RU2042507C1 |

| МНОГОЦЕЛЕВОЙ РУБАНОК | 1997 |

|

RU2115541C1 |

| Механизированный рубанок | 1983 |

|

SU1639959A1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТРОГАЛЬНЫЙ ЧЕТЫРЕХСТОРОННИЙ СТАНОК | 2001 |

|

RU2201336C2 |

| РУБАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ | 2000 |

|

RU2182535C1 |

| Рубанок | 1974 |

|

SU1186473A1 |

Изобретение относится к деревообрабатывающей промышленности. Механический рубанок содержит корпус, режущую головку и задний опорный узел. Режущая головка установлена с возможностью перемещения относительно корпуса в вертикальной плоскости и фиксации в промежуточном положении. Корпус выполнен с двумя симметрично расположенными и открытыми снизу пазами для размещения соответствующих подшипниковых узлов режущей головки. При использовании изобретения увеличивается срок службы рубанка. 7 з.п. ф-лы, 7 ил.

| МЕХАНИЧЕСКИЙ РУБАНОК | 2003 |

|

RU2231441C1 |

| МЕХАНИЧЕСКИЙ РУБАНОК | 2003 |

|

RU2236346C1 |

| МЕХАНИЧЕСКИЙ РУБАНОК | 1993 |

|

RU2042507C1 |

| Механизированный рубанок | 1985 |

|

SU1713803A1 |

| Устройство для изготовления приемных гильз протезов конечностей | 1979 |

|

SU878280A1 |

| US 4584772 А1, 29.04.1986 | |||

| US 4363343 А, 14.12.1982 | |||

| Приспособление к трепальной машине для автоматического съема | 1933 |

|

SU42445A1 |

Авторы

Даты

2006-10-27—Публикация

2004-11-26—Подача