Изобретение относится к машиностроению, а именно к области создания средств для обработки древесины, предназначенных для строгания плоских поверхностей.

Известна конструкция механизированного рубанка, включающая корпусные элементы, двигатель и связанную с ним фрезу, в которой вал двигателя расположен под углом к обрабатываемой поверхности в плоскости, перпендикулярной направлению строгания, при этом величина угла обеспечивает расположение центра тяжести рубанка в пределах опорной поверхности корпусных элементов, а фреза выполнена конической и размещена на валу двигателя (патент РФ № 2047479, В 27 С 1/10, B 27 G 17/02, 1993 г.).

Недостатком рассматриваемого устройства является сравнительно большой диаметр примененной конической фрезы, который, в среднем, в 2,5 раза больше ширины строгания рубанка, и соответственно повышенные габариты рубанка. Большой диаметр конической фрезы обуславливает также увеличение вентиляционных потерь, повышение центробежных усилий и гироскопического эффекта, что ограничивает рабочую частоту вращения фрезы. В результате требуется применять электродвигатель больших габаритов и массы, поскольку конструкция рассматриваемого рубанка является безредукторной.

Скос ножей конической фрезы в рассматриваемой конструкции рубанка также ограничен, так как при этом недопустимо возрастают габариты фрезы, снижаются ее прочностные параметры и увеличивается кривизна профиля обработанной поверхности. Это, в свою очередь, снижает качество строгания поперек волокон древесины.

Известен также ручной рубанок, выбранный в качестве прототипа, включающий корпус, резец, ось которого установлена в подшипниках, снабженный закрепленным на верхней пласти корпуса с помощью фланца сменным стаканом и размещенной внутри него втулкой, в которой установлена ось резца с подшипниками, а на нижней пласти корпуса выполнен поперечный паз и закреплен стружколоматель, выполненный в виде пластины с отверстием, при этом поверхность пластины совмещена с базирующей поверхностью корпуса (авт. свид. СССР № 509426, кл. B 27 G 17/02, 04.05.1976).

Недостатком данной конструкции является то, что она не обеспечивает высокого качества строгания, так как в ней не применимы с надлежащим эффектом фрезы, обеспечивающие последовательное срезание двух слоев материала (чернового и чистового) за один проход. Указанные фрезы в полной мере могут выполнять свои функции лишь в конструкциях, где ось фрезы образует острый угол с опорной поверхностью, вершина которого обращена в направлении строгания, а не в направлении, противоположном направлению строгания, как это имеет место в прототипе.

Задачей изобретения является создание ручного рубанка, позволяющего повысить качество строгания изделий из древесины.

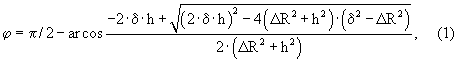

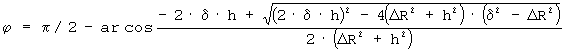

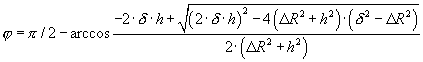

Поставленная задача достигается тем, что ручной рубанок, так же как прототип, включает корпус, режущий элемент, ось которого образует острый угол ϕ с опорной поверхностью рубанка. Согласно изобретению в качестве режущего элемента применена фреза, которая механически связана с двигателем и снабжена, по крайней мере, одной парой чернового и чистового резцов, а вершина угла наклона ϕ оси фрезы к опорной поверхности рубанка обращена в направлении строгания, причем указанный угол ϕ удовлетворяет условию

где δ - толщина слоя материала, срезаемого чистовым резцом, мм;

ΔR=R2-R1>0; R1, R2 - радиусы вращения формообразующих точек лезвий чернового и чистового резцов относительно оси фрезы, мм;

h - смещение формообразующей точки лезвия чернового резца относительно формообразующей точки лезвия чистового резца в направлении опорной поверхности рубанка, измеренное вдоль оси фрезы, мм.

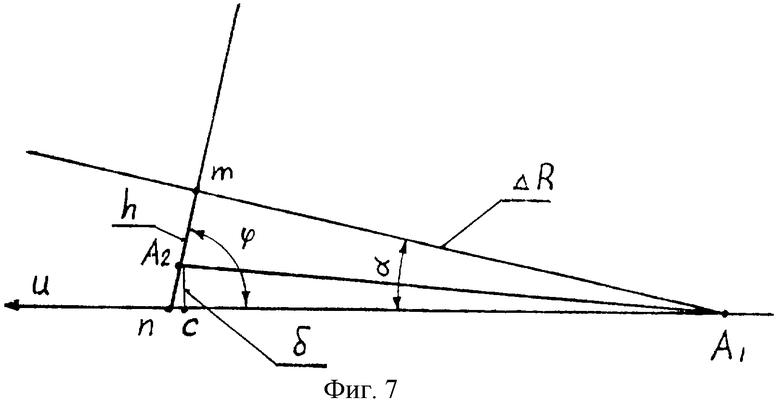

Условие (1) получено на основе геометрической расчетной схемы фрезы, имеющей, по крайней мере, одну пару резцов, расположенных на разном расстоянии от оси вращения фрезы, из которых один резец является черновым, а второй- чистовым (фиг.7). Выражение (1) показывает, каким должен быть угол наклона ϕ оси фрезы к опорной поверхности рубанка для достижения заданной толщины слоя материала δ, срезаемого чистовым (внешним) резцом фрезы с заданными геометрическими параметрами ΔR и h.

Сущность предлагаемого изобретения состоит в размещении фрезы таким образом, что ее ось вращения располагается в плоскости, перпендикулярной опорной поверхности рубанка (которая контактирует с обрабатываемой поверхностью при строгании, является базирующей поверхностью) и проходящей через линию направления строгания (линия, определяющая направление перемещения рубанка в процессе строгания, с которой, как правило, совпадает продольная линия корпуса рубанка), и образует острый угол ϕ с опорной поверхностью, вершина которого обращена в направлении строгания рубанком.

При этом для формирования строганных участков деревянных поверхностей использованы торцовые фрезы с так называемыми черновыми (внутренними) и чистовыми (внешними) резцами (патент РФ № 1252075, В 23 С 5/06, 1986 г.; заявка на изобретение № 99118470/02, опубликована 20.06.2001 г.), которые обеспечивают наиболее высокое качество строгания вследствие не только реализации принципа ступенчатого строгания, но и регулирования глубины обработки материала на последней ступени строгания. Уменьшение толщины слоя материала, срезаемого чистовым (внешним) резцом, как правило, сопровождается повышением качества обработки древесины. Однако при этом может снижаться глубина строгания за один проход рубанком. Поэтому угол наклона оси фрезы ϕ к опорной поверхности рубанка в общем случае выбирается исходя из выбранной толщины слоя материала, срезаемого чистовым резцом, в соответствии с выражением (1).

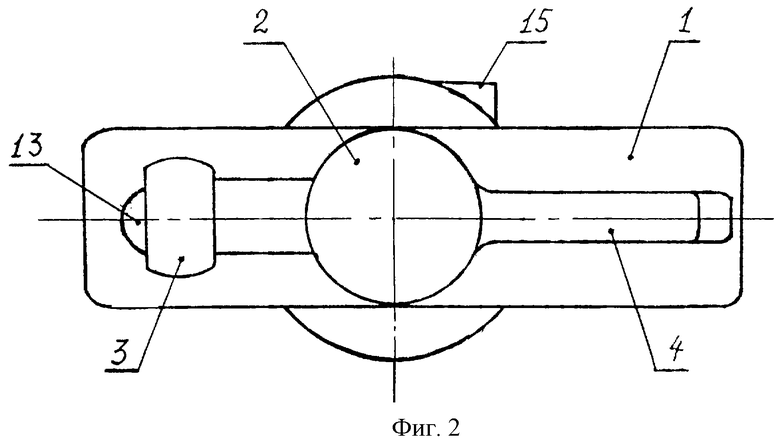

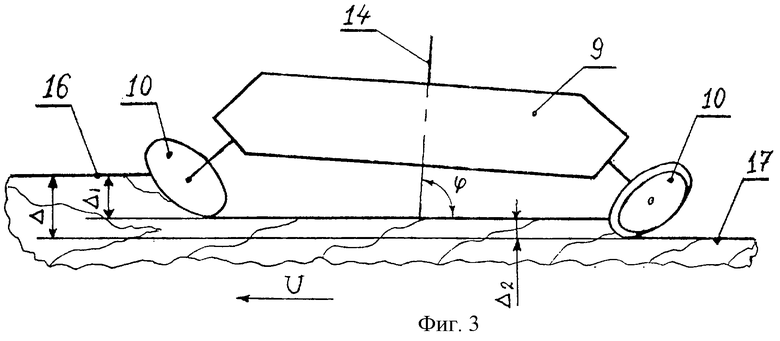

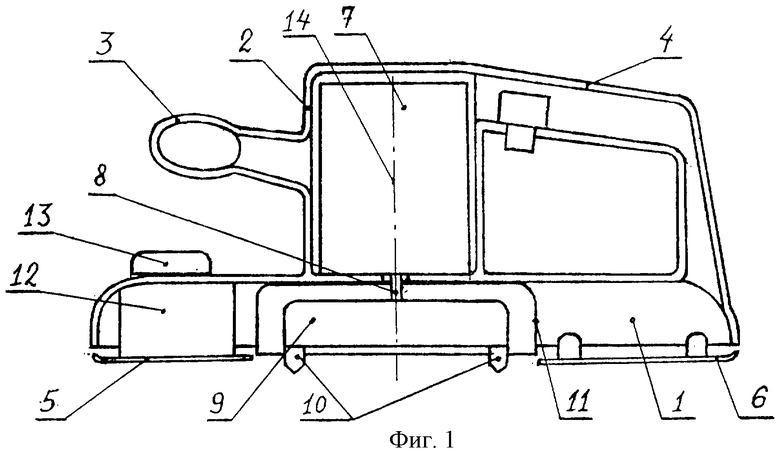

На фиг.1 представлен продольный разрез предлагаемого рубанка безредукторной конструкции, проходящий через линию разъема составных частей корпуса.

На фиг.2 показан вид сверху примера безредукторной конструкции рубанка.

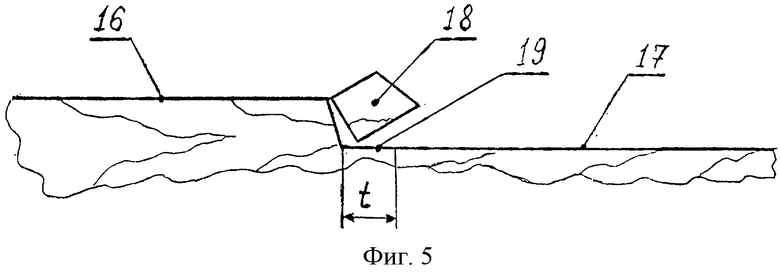

На фиг.3 изображен режим строгания со снятием двух слоев материала за один проход рубанка, сочетающий процессы строгания передней и задней частями фрезы.

На фиг.4 изображен процесс стружкообразования при отрезании объема материала от обрабатываемой детали передней частью фрезы.

На фиг.5 показан процесс стружкообразования при срезании объема материала от обрабатываемой детали задней частью фрезы.

На фиг.6 изображен пример обработки материала задней частью фрезы с черновыми и чистовыми резцами.

На фиг.7 представлена геометрическая расчетная схема для случая обработки материала задней частью фрезы с черновыми и чистовыми резцами.

Механизированный рубанок на фиг.1, 2 состоит из корпуса 1, включающего в себя кожух 2, переднюю ручку 3, заднюю ручку 4 (с кнопкой включения-выключения), а также переднюю подошву 5 и заднюю подошву 6. В корпусе 1 под кожухом 2 закреплен электродвигатель 7, на валу 8 которого установлена фреза 9 с резцами 10. В корпусе 1 закреплен защитный кожух 11, который одновременно является направляющим элементом для выброса стружки, а также установлен блок 12 регулирования глубины строгания за один проход с ручкой 13 регулирования глубины строгания за один проход.

Ось вращения 14 фрезы 9 здесь совпадает с осью вала 8 электродвигателя 7 и размещена в плоскости, перпендикулярной подошвам 5, 6 и проходящей через линию направления строгания (с которой в данном случае совпадает продольная линия корпуса 1 рубанка), образует острый угол (меньше 90 градусов) с опорными поверхностями подошв 5, 6, вершина которого обращена в направлении строгания.

Защитный кожух 11 и корпус 1 имеют отверстие 15 для выброса стружки.

Процесс стружкообразования при использовании фрезы 9 с идентично выполненными резцами 10 (фиг.3) может выполняться в два этапа. При резании передним резцом 10 (относительно направления строгания рубанком) происходит срезание объема материала толщиной Δ1 относительно обрабатываемой поверхности 16. При резании задним резцом 10 (относительно направления строгания рубанком) происходит срезание дополнительного объема материала толщиной Δ2. В результате суммарная толщина срезаемого слоя материала (разница уровней обрабатываемой поверхности 16 и обработанной поверхности 17) составляет величину Δ.

Механизмы резания передним и задним резцами 10 фрезы 9 существенно различаются. При резании передним резцом 10 (фиг.4) происходит отрезание объема материала 18 (образуется элемент стружки) в зоне резания 19 и его отрыв от обрабатываемой поверхности 16. Зона резания 19 здесь проходит в основном поперек волокон древесины, что увеличивает необходимую силу резания. Кроме того, при большом шаге подачи на один рез (t) может не обеспечиваться полный отрыв элемента стружки 18 от обрабатываемой поверхности 16, что ухудшает качество строгания.

При резании задним резцом 10 (фиг.5) происходит подрезание обрабатываемой поверхности 16 вдоль волокон древесины в зоне резания 19 на шаге подачи t и отрыв элемента стружки 18. Сила резания здесь меньше, а резец 10 надежно отделяет элемент стружки 18. Качество строгания в данном случае выше, чем в предыдущем случае.

Поэтому целесообразно организовать процесс резания таким образом, чтобы передний резец 10 (фиг.3) срезал больший слой материала толщиной Δ1, а задний резец 10 срезал меньший слой толщиной Δ2 и завершал процесс формирования обработанной поверхности 17 с более высоким качеством обработки поверхности (качество обработки повышается при уменьшении величины Δ2).

Более целесообразна организация процесса строгания в два этапа лишь задними резцами 10 при использовании фрез с черновыми и чистовыми резцами. В простейшем случае подобная фреза может быть выполнена по типу конструкции на фиг.3, в которой резцы 10 закреплены в корпусе фрезы 9 на разном расстоянии от оси вращения 14. При этом обеспечивается высокое качество строгания при низких энергетических затратах (минимальных усилиях резания). Количество резцов у такой фрезы может быть больше двух. Так, например, торцовая фреза 9 на фиг.6 состоит из корпуса 20, на котором установлены два чистовых (внешних) резца 21 и два черновых (внутренних) резца 22. Чистовые (внешние) резцы 21 закреплены в корпусе 20 на большем диаметре, чем черновые (внутренние) резцы 22. Резцы 21 и 22 могут быть смещены по окружности относительно друг друга на произвольный угол (на фиг.6 резцы 21 и 22 условно изображены расположенными в одной плоскости, проходящей через направление подачи фрезы 9 и ось 14 фрезы 9). Ось 14 фрезы 9 наклонена на угол α (относительно перпендикуляра к направлению строгания рубанком) в направлении, противоположном направлению строгания рубанком. Это соответствует наклону плоскости вращения 23 фрезы 9 на угол α относительно направления строгания рубанком. При этом ось 14 фрезы 9 образует острый угол ϕ с обрабатываемой поверхностью 16, равный (π/2 - α). Формообразующие точки A2 лезвий 24 черновых (внутренних) резцов 22 смещены относительно формообразующих точек а1 лезвий 25 чистовых (внешних) резцов 21 вдоль оси 14 фрезы 9 на величину h в сторону обрабатываемой поверхности 16. После обработки поверхности 16 черновым (внутренним) резцом 22 на глубину γ образуется поверхность 26, а после обработки поверхности 26 чистовым (внешним) резцом 21 на глубину 8 образуется поверхность 17.

Формообразующие точки A1, A2 являются низшими точками лезвий 25 и 24 в направлении, перпендикулярном направлению подачи фрезы, которые определяют уровни обработанных поверхностей 17 и 26.

Разница 8 уровней обработанных поверхностей 17 и 26 определяется углом наклона (α) плоскости вращения 23 фрезы 9 к направлению строгания U рубанком, разницей радиусов окружностей (ΔR), на которых размещены формообразующие точки A1 и A2 лезвий 25 и 24, а также величиной смещения h формообразующих точек A1 и A2 вдоль оси 14 фрезы 9.

При использовании данной фрезы 9 обеспечивается режим “подрезания” с наименьшими усилиями, при котором сила резания имеет результирующую составляющую, направленную против направления подачи, что необходимо для нормальной работы ручного рубанка с механическим приводом.

Чистовые (внешние) резцы 21 при этом определяют конечное качество обработки материала. Поскольку они имеют наибольшую линейную скорость резания в сравнении с черновыми (внутренними) резцами 22, а срезаемый ими слой толщиной δ может быть минимизирован (при фиксированной суммарной толщине срезаемого слоя материала (γ+δ) за один проход рубанка), то это обеспечивает повышенное качество обработки материала.

Геометрическая расчетная схема для фрезы 9 на фиг.6 представлена на фиг.7. Здесь mA2=h; A2с=δ; mA1=ΔR.

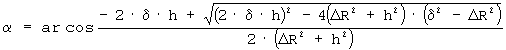

Из данной расчетной схемы следует, что при заданных параметрах ΔR, h фрезы 9 и параметра обработки материала 8 угол наклона α плоскости вращения 23 фрезы 9 относительно направления строгания рубанком определяется выражением

Соответственно острый угол, образуемый осью 14 фрезы 9 с обрабатываемой поверхностью 16, вершина которого обращена в направлении строгания рубанком, должен быть равен

Следовательно, угол ϕ наклона оси 14 фрезы 9 к опорной поверхности определяется требуемым соотношением толщин слоев материала, срезаемых черновыми 22 и чистовыми 21 резцами. Оптимальная толщина слоя материала, срезаемого чистовыми резцами 21, может составлять порядка 0,1-0,5 мм. С целью регулирования угла ϕ конструкция рубанка может предусматривать специальные регулировочные элементы (например, элементы для регулирования наклона электродвигателя 7 в корпусе 1 на фиг.1, 2 либо наклона подошв 5, 6 относительно корпуса 1 и т.п.).

Регулировка глубины строгания за один проход может осуществляться перемещением передней подошвы 5 (с помощью блока регулирования глубины строгания 12). При этом наклон оси 14 фрезы 9 относительно подошв 5 и 6 не меняется (фиг.1). Возможны и другие способы регулирования глубины строгания.

Следует отметить, что фреза 9 на фиг.6 может обеспечить обработку материала в четыре этапа за один проход рубанка при организации строгания как передней, так и задней частями фрезы 9 (по типу фрезы на фиг.3). Однако, как указывалось выше, при этом будут ухудшаться энергетические показатели при обработке древесины.

Фреза 9 может заменяться на другие виды инструмента, например на шлифовальные приспособления, пальчиковую фрезу и т.п., что расширяет функциональные возможности рубанка.

Соединение вала 8 электродвигателя 7 с фрезой 9 может быть выполнено через механическое передаточное устройство, позволяющее согласовывать частоты вращения и моменты указанных элементов кинематической цепи рубанка.

Работа предлагаемого рубанка.

При включении электродвигателя 7 (фиг.1, 2) приводится во вращение фреза 9 с резцами 10. Рубанок устанавливается на обрабатываемую поверхность и за рукоятки 3, 4 перемещается вдоль обрабатываемой поверхности в направлении продольной оси корпуса рубанка. При этом осуществляется процесс строгания древесины черновыми (внутренними) 22 и чистовыми (внешними) 21 резцами фрезы 9 по типу фиг.6. В результате образуется обработанная дорожка строгания 17, качество обработки которой во многом зависит от толщины слоя материала, срезаемого задним чистовым (внешним) резцом 21 (δ на фиг.6). Глубина строгания за один проход регулируется с помощью блока регулирования глубины строгания 12.

При необходимости выполнения какого-либо другого вида работ (например, шлифования) фреза 9 заменяется на соответствующий вид инструмента и производится обработка детали (отборка рельефных поверхностей, пазов, выборка гнезд и операции шлифования).

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЧЕСКИЙ РУБАНОК | 2003 |

|

RU2231441C1 |

| МЕХАНИЧЕСКИЙ РУБАНОК | 2004 |

|

RU2286246C2 |

| РУЧНОЙ ФУГОВАЛЬНО-РЕЙСМУСОВЫЙ СТАНОК (ВАРИАНТЫ) И РУЧНОЙ РУБАНОК ДЛЯ НЕГО | 2004 |

|

RU2271924C2 |

| РУБАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ | 2000 |

|

RU2182535C1 |

| МЕХАНИЧЕСКИЙ РУБАНОК | 2003 |

|

RU2236346C1 |

| РУБАНОК МАКАРОВА ДЛЯ ПРИВИВКИ ЩИТКОМ | 2007 |

|

RU2355158C1 |

| Рубанок | 1986 |

|

SU1386455A2 |

| Рубанок | 1974 |

|

SU1186473A1 |

| МЕХАНИЗИРОВАННЫЙ РУБАНОК | 1993 |

|

RU2047479C1 |

| Электрический ручной рубанок | 1983 |

|

SU1237429A1 |

Изобретение относится к области создания средств для обработки древесины, предназначенных для строгания плоских поверхностей. Технический результат - повышение качества строгания изделий из древесины. Рубанок включает корпус, привод и фрезу с черновыми и чистовыми резцами, ось которой образует острый угол ϕ с опорной поверхностью, причем вершина данного угла ϕ обращена в направлении строгания, а величина указанного угла ϕ выбирается исходя из конструктивных параметров фрезы и требуемого параметра обработки материала в соответствии с выявленной зависимостью. Рубанок может быть выполнен в виде безредукторной конструкции, что повышает его надежность и ресурс работы. 7 ил.

Ручной рубанок, включающий корпус, режущий элемент, ось которого образует острый угол ϕ с опорной поверхностью рубанка, отличающийся тем, что в качестве режущего элемента применена фреза, которая механически связана с двигателем и снабжена, по крайней мере, одной парой чернового и чистового резцов, а вершина угла наклона ϕ оси фрезы к опорной поверхности рубанка обращена в направлении строгания, причем указанный угол ϕ удовлетворяет условию

,

,

где δ - толщина слоя материала, срезаемого чистовым резцом, мм;

ΔR=R2-R1>0; R1, R2 - радиусы вращения формообразующих точек лезвий чернового и чистового резцов относительно оси фрезы, мм;

h - смещение формообразующей точки лезвия чернового резца относительно формообразующей точки лезвия чистового резца в направлении опорной поверхности рубанка, измеренное вдоль оси фрезы, мм.

| Ручной рубанок | 1974 |

|

SU509426A1 |

| МЕХАНИЗИРОВАННЫЙ РУБАНОК | 1995 |

|

RU2119868C1 |

| МЕХАНИЗИРОВАННЫЙ РУБАНОК | 1993 |

|

RU2047479C1 |

| СПОСОБ СРЕЗАНИЯ НАРУЖНОГО ГИДРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ ТРУБОПРОВОДОВ | 1993 |

|

RU2080944C1 |

| Станок с круглой пилой для изготовления гонта | 1935 |

|

SU45730A1 |

| Способ получения 1,9-диметилизоксантина | 1959 |

|

SU129658A1 |

Авторы

Даты

2005-03-27—Публикация

2003-11-03—Подача