Изобретение относится к машиностроению, а именно к созданию средств для строгания древесины.

Известен механизированный рубанок, включающий корпусные элементы, двигатель и связанную с ними фрезу (авт.св. N 1639959, кл. В 27 G 17/02, 1991).

Данное устройство является прототипом предлагаемого изобретения.

Недостатком прототипа является наличие передаточного звена, связывающего вал двигателя с фрезой. Это усложняет конструкцию рубанка, снижает его надежность вследствие повышенного износа элементов передаточного звена, приводит к повышению уровня шума. Кроме того, подшипниковые узлы цилиндрической фрезы образуют "мертвую зону" у боковой стороны рубанка при строгании возле стены и в других подобных условиях, что ограничивает область применения прототипа. Удаление стружки в прототипе осуществляется в направлении строгания поверхности, что создает неудобства при его эксплуатации, а введение устройство для отклонения стружки снижает эффективность ее удаления и делает конструкцию рубанка менее технологичной.

Целью изобретения является упрощение конструкции, повышение надежности работы рубанка, снижение уровня шума и расширение области применения, а также улучшение условий удаления стружки.

Поставленная цель достигается тем, что в предлагаемом механизированном рубанке, включающем корпусные элементы, двигатель и связанную с ним фрезу, вал двигателя расположен под углом к обрабатываемой поверхности, фреза размещена на валу двигателя, а края кромок режущих элементов фрезы со стороны двигателя более удалены от оси вращения, чем края кромок этих элементов со стороны конца вала двигателя.

По мнению авторов, предлагаемое техническое решение является новым, так как признаки, а равно и их совокупность, обладают существенными в сравнении с прототипом отличиями.

Сущность предлагаемого изобретения состоит в расположении двигателя механизированного рубанка относительно корпуса таким образом, что вал двигателя направлен в сторону обрабатываемой поверхности и наклонен относительно последней. Это позволяет разместить непосредственно на валу двигателя фрезу без существенного увеличения ширины рубанка и смещения проекции центра тяжести рубанка за пределы опорной поверхности лыж. Придание фрезе конусообразной формы с вершиной в направлении конца вала обеспечивает параллельность плоскости строгания и опорной плоскости лыж рубанка. При этом не требуется ременных или иных передач с вала двигателя на фрезу, что делает конструкцию рубанка проще и исключает такой ненадежный элемент как ремень. Отсутствие собственных подшипников у фрезы снижает уровень шума рубанка и позволяет строгать поверхность в непосредственной близости от препятствия (например, при строгании пола вблизи плинтуса, деревянных перегородок и т.п.). Стружка в данной конструкции рубанка фрезой срезу выбрасывается в боковом направлении, что не требует дополнительных отклоняющих устройств и обеспечивает хорошее удаление стружки из зоны строгания.

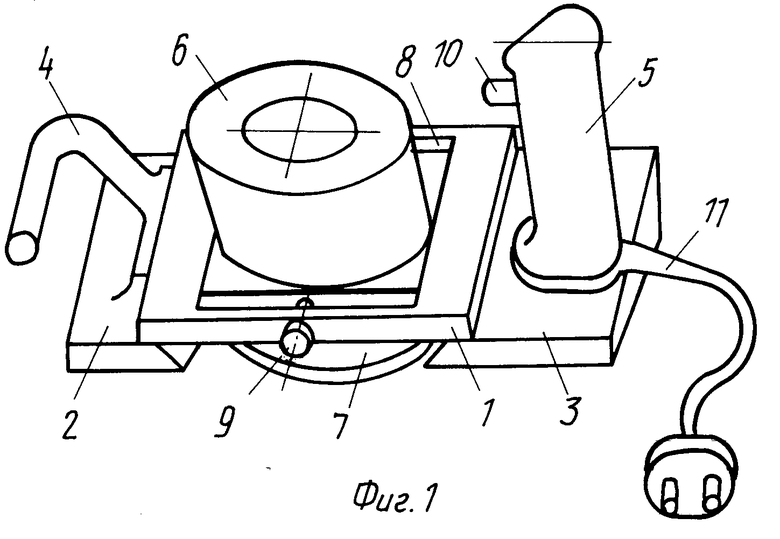

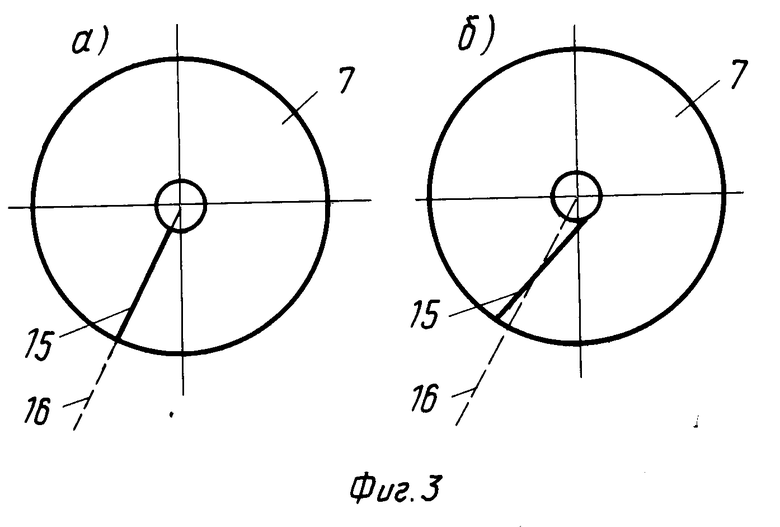

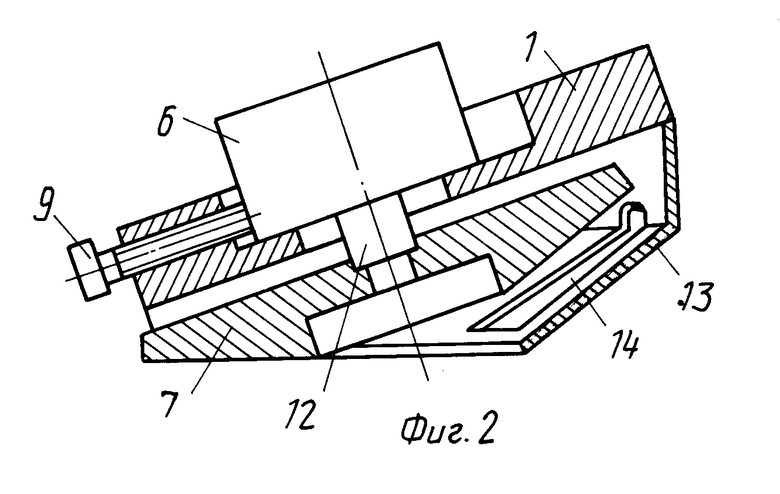

На фиг. 1 представлен общий вид рубанка; на фиг. 2 поперечный разрез рубанка; на фиг. 3 варианты расположения режущих кромок на фрезе конусообразной формы.

Механизированный рубанок (фиг.1) состоит из корпуса 1 с передней 2 и задней 3 лыжами, на которых закреплены передняя 4 и задняя 5 рукоятки. Электродвигатель 6 с фрезой 7 размещен на корпусе 1 в пазу 8 под углом к опорной поверхности лыж 2 и 3 с возможностью перемещения вдоль направляющего паза 8. Регулировочный винт 9 имеет резьбовое соединение с корпусом 1 и сочленен с электродвигателем 6. В рукоятке 5 размещен выключатель питания 10 электродвигатель 6. С электрической сетью механизированный рубанок соединяется посредством электрошнура 11. Фреза 7, закрепленная на валу 12 (фиг.2) электродвигатель 6, закрыта защитным кожухом 13 с окном 14 для удаления стружки. Электродвигатель 6 может быть неподвижно закреплен в корпусе 1. В этом случае регулировка глубины строгания может осуществляться перемещением передней лыжи 2 вдоль направляющих, наклоненных к опорной поверхности лыж 2 и 3, либо смещением фрезы 7 вдоль вала 17 электродвигателя 6. Режущие кромки 15 (фиг.3) фрезы 7, выполненной в форме усеченного конуса (фиг.3), могут быть размещены как вдоль образующих 16 конуса (фиг.3,а), так и под углом относительно последних (фиг.3,б). Количество режущих кромок 15 фрезы 7, может быть различным. Сама фреза 7 может иметь и иную форму, например, в виде нескольких лопастей. Крепление элементов с режущими кромками 15 фрезы 7 также может быть различным.

Работа предлагаемого рубанка. Электрошнур 11 соединяется с электрической сетью, нажимается выключатель питания 10 и фреза 7 приводится во вращение электродвигателем 6. При перемещении рубанка по обрабатываемой поверхности режущие элементы с кромками 15 фрезы 7 срезают с нее стружку, которая под действием центробежной сил выбрасывается в окно 14 защитного кожуха 13. Глубина строгания определяется величиной выступания режущих кромок 15 фрезы 7 относительно опорных поверхностей передней 2 и задней 3 лыж. Регулировка глубины строгания осуществляется поворотом регулировочного винта 9. При этом конец винта 9 перемещает относительно корпуса 1 вдоль паза 8 электродвигатель 6 с фрезой 7, закрепленной на его валу, вследствие чего изменяется расстояние между плоскостью строгания и опорными плоскостями передней 2 и задней 3 лыж. Установка элементов с режущими кромками 15 под углом относительно образующих 16 (фиг. 3) конической поверхности фрезы 7 обеспечивает более плавное врезание режущих кромок 15 в строгаемую поверхность. При этом сначала врезаются части режущих кромок 15, расположенных ближе к оси вращения, а затем более удаленные ее части. Режущие кромки 15 имеют возможность несколько выступать за боковую поверхность корпуса 1 рубанка со стороны регулировочного винта 9, что позволяет строгать вплотную к плинтусу или другому аналогичному препятствию. Размещение электродвигателя 6 на корпусе 1 под углом к опорной поверхности лыж 2 и 3 делает рубанок устойчивым, так как проекция центра тяжести рубанка не выходит за пределы опорной поверхности лыж 2 и 3. Ширина рубанка при этом также увеличивается незначительно. Таким образом, расположение оси вала электродвигателя в предлагаемом рубанке под углом к опорной поверхности передней и задней лыж обеспечивает хорошую устойчивость рубанку при размещении фрезы непосредственно на валу электродвигателя и сохранение основных габаритных размеров рубанка в допустимых пределах. При этом не требуется отдельных подшипниковых узлов для фрезы и элементов передачи вращающего момента с вала электродвигателя на фрезу, что упрощает конструкцию рубанка и повышает надежность его работы, а также снижает уровень шума. Возможность выхода режущих кромок фрезы за боковую поверхность рубанка расширяет его функциональные возможности, а непосредственный выброс стружки фрезой в боковом направлении создает хорошие условия для ее удаления из зоны строгания. Все это обеспечивает высокие эксплуатационные свойства предлагаемого механизированного рубанка. Заявленный механизированный рубанок может быть использован для строгания поверхностей из древесины в бытовых и производственных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗИРОВАННЫЙ РУБАНОК | 1995 |

|

RU2119868C1 |

| РУЧНОЙ РУБАНОК | 2003 |

|

RU2248878C1 |

| МЕХАНИЧЕСКИЙ РУБАНОК | 2004 |

|

RU2286246C2 |

| МЕХАНИЧЕСКИЙ РУБАНОК | 2003 |

|

RU2231441C1 |

| МЕХАНИЧЕСКИЙ РУБАНОК | 2003 |

|

RU2236346C1 |

| МЕХАНИЧЕСКИЙ РУБАНОК | 1993 |

|

RU2042507C1 |

| РУЧНОЙ ФУГОВАЛЬНО-РЕЙСМУСОВЫЙ СТАНОК (ВАРИАНТЫ) И РУЧНОЙ РУБАНОК ДЛЯ НЕГО | 2004 |

|

RU2271924C2 |

| Механизированный рубанок | 1983 |

|

SU1639959A1 |

| Механизированный рубанок | 1988 |

|

SU1728002A1 |

| РУБАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ | 2000 |

|

RU2182535C1 |

Использование: в деревообработке, в частности в устройствах для строгания древесины. Сущность: механизированный рубанок содержит корпусные элементы 1, двигатель 6 и фрезу 7. Вал 12 двигателя 6 расположен под углом к обрабатываемой поверхности, перпендикулярной направлению строгания. Величина угла обеспечивает расположение проекции центра тяжести рубанка в пределах опорной поверхности, а фреза 7 выполнена конической и размещена на валу 12 двигателя. 3 ил.

МЕХАНИЗИРОВАННЫЙ РУБАНОК, включающий корпусные элементы, двигатель и связанную с ним фрезу, отличающийся тем, что вал двигателя расположен под углом к обрабатываемой поверхности в плоскости, перпендикулярной направлению строгания, при этом величина угла обеспечивает расположение центра тяжести рубанка в пределах опорной поверхности корпусных элементов, а фреза выполнена конической и размещена на валу двигателя.

| Манжос Ф.М | |||

| "Деревообрабатывающие станки" | |||

| Гослесбумиздат | |||

| М., 1963, с.370, рис.126В. |

Авторы

Даты

1995-11-10—Публикация

1993-10-11—Подача