Предпосылки к созданию изобретения

Область техники

Настоящее изобретение относится к ручному рубанку, у которого переднее основание удерживается в контакте с рабочей поверхностью заготовки и скользит вперед для того, чтобы выравнивать заготовку вращающимся строгальным ножевым элементом и, более конкретно, к способу регулирования глубины резания строгального ножевого элемента на рабочей поверхности заготовки.

Описание известного уровня техники

Известный электрический ручной рубанок снабжен строгальным ножевым элементом, который приводится во вращение электродвигателем. Глубина резания (то есть глубина строгания) строгального ножевого элемента в отношении заготовки регулируется путем изменения вертикального положения переднего основания относительно корпуса рубанка, имеющего строгальный ножевой элемент, который вращается, и регулирования таким образом величины, на которую выступает строгальный ножевой элемент с нижней поверхности переднего основания. Такой ручной рубанок описан, например, в японской публикации полезной модели №38-21492. В известном ручном рубанке переднее основание располагается перед строгальным ножевым элементом в направлении строгания и установлено на корпусе рубанка с возможностью относительного движения, так что его продольное движение преобразуется в вертикальное движение за счет наклонной поверхности. Вертикальное положение переднего основания регулируют с помощью механизма регулирования глубины резания. Механизм регулирования глубины резания включает в себя регулировочную головку глубины резания, которая располагается на корпусе рубанка и может поворачиваться пользователем, эксцентриковый кулачок (эксцентриковый вал), который вращается вместе с головкой, и направляющий элемент, неподвижно закрепленный на переднем основании и взаимодействующий с эксцентриковым кулачком. Переднее основание путем вращения головки перемещается по вертикали. Известен также ручной рубанок другого типа, снабженный механизмом регулирования глубины резания такого типа, который регулирует положение по высоте переднего основания с помощью, например, винта, как описано в японской выложенной патентной публикации №62-273804.

Описанный выше известный механизм регулирования глубины резания с использованием эксцентрикового кулачка имеет преимущества перед винтовым механизмом, поскольку количество операций вращения головки можно сократить по сравнению с винтовым механизмом. Однако переднее основание перемещается по вертикали путем использования продольного смещения при движении по дуге окружности эксцентрикового кулачка, вращающегося вокруг оси вращения головки. Поэтому перемещение по вертикали переднего основания в расчете на единицу угла поворота головки не может быть постоянным. В частности, величина смещения переднего основания в расчете на единицу угла поворота головки изменяется по синусоиде и, таким образом, уменьшается в окрестностях поднятого конца и опущенного основания. Поэтому положение переднего основания по высоте не легко отрегулировать. В этом отношении требуются дальнейшие улучшения.

Сущность изобретения

Соответственно задачей изобретения является предложение эффективного способа облегчения действия механизма регулирования глубины резания строгального ножевого элемента в ручном рубанке.

Описанную выше проблему можно решить с помощью признаков заявленного изобретения. Согласно изобретению типичный ручной рубанок состоит из корпуса рубанка, строгального ножевого элемента, который располагается на корпусе рубанка и вращается вокруг продольной оси строгального ножевого элемента и переднего основания, соединенного с корпусом рубанка для перемещения по вертикали относительно корпуса рубанка. Строгальный нож прикреплен к строгальному ножевому элементу. Переднее основание удерживается в контакте с рабочей поверхностью заготовки и скользит вперед для того, чтобы выравнивать поверхность строгальным ножом, выступающим с нижней поверхности переднего основания. Способ «соединения переднего основания с корпусом рубанка для перемещения по вертикали относительно корпуса рубанка» должным образом включает в себя как способ соединения переднего основания, такой, что переднее основание может скользить по наклонной в вертикальном направлении относительно корпуса рубанка, и способ соединения переднего основания такой, что оно может двигаться линейно в вертикальном направлении относительно корпуса рубанка. Далее, «вертикальное» направление здесь представляет направление, в котором положение по высоте переднего основания относительно корпуса рубанка изменяется по той причине, что переднее основание по существу располагается под корпусом рубанка в ручном рубанке. Поэтому вертикальное направление здесь может быть ограничено направлением, в котором относительные положения переднего основания и корпуса рубанка меняются в направлении, пересекающем направление строгания.

Ручной рубанок согласно настоящему изобретению включает также в себя механизм регулирования глубины резания, которым управляет пользователь для изменения положения по вертикали переднего основания относительно корпуса рубанка и таким образом регулирования величины, на которую строгальный нож выступает с нижней поверхности переднего основания. Механизм регулирования глубины резания включает в себя рабочий элемент, который поворачивают вручную, кулачковый элемент, который вращается вместе с рабочим элементом, и секцию изменения высоты, которая взаимодействует с кулачковым элементом и изменяет высоту переднего основания относительно корпуса рубанка, основываясь на величине подъема кулачка на выходе.

Кулачковый элемент имеет кривизну кулачка, которая поддерживает на постоянном уровне величину подъема кулачка в расчете на единицу угла поворота, который совершен кулачковым элементом. В частности, согласно изобретению, кулачковый элемент может поворачиваться вокруг оси вращения, идущей в любом заданном направлении между вертикальным направлением и горизонтальным направлением. Когда кулачковый элемент поворачивается вокруг оси вращения, переднее основание смещается в вертикальном направлении относительно корпуса рубанка через секцию изменения высоты. Величина подъема кулачка согласно изобретению может быть определена величиной смещения вращающегося кулачкового элемента в направлении, которое пересекается с осью вращения кулачкового элемента. Далее, способ сохранения постоянным подъема кулачка в расчете на единицу угла поворота согласно изобретению может быть предпочтительно описан способом выдачи постоянной величины подъема кулачка на секцию изменения высоты путем ввода постоянного угла поворота кулачкового элемента.

Согласно изобретению предложение кулачкового элемента, имеющего кривизну кулачка, которая сохраняет постоянной величину подъема кулачка в расчете на единицу угла поворота, который совершен кулачковым элементом, позволяет сохранять постоянным соотношение между углом поворота кулачкового элемента и величиной смещения по вертикали переднего основания, когда положение по высоте переднего основания изменяется относительно корпуса рубанка путем вращения рабочего элемента для того, чтобы отрегулировать величину, на которую строгальный ножевой элемент выступает с нижней поверхности переднего основания. Поэтому величина, на которую выступает строгальный нож, легко поддается регулированию, так что гарантируется легкость выполнения операции. Предпочтительно кулачковый элемент, предназначенный для того, чтобы сохранять постоянной величину подъема кулачка в расчете на единицу угла поворота, может обычно включать в себя дисковый кулачок с сердцеобразным контуром.

В качестве одного из аспектов изобретения может быть дополнительно предложена механическая деталь сохранения положения, которая удерживает рабочий элемент в повернутом положении после операции поворота. Механическая деталь сохранения положения включает в себя множество выемок, размещенных по дуге окружности вокруг оси вращения рабочего элемента, выступ, который входит в выемки с возможностью отделения и смещающий элемент, который упруго смещает выступ в направлении вхождения в зацепление с выемками. Выступ входит в зацепление с любой из выемок согласно операции поворота рабочего элемента, так что рабочий элемент удерживается в повернутом положении. Поскольку выемки разделены одинаковыми расстояниями, возможно увеличение срока службы.

Другие задачи, признаки и преимущества настоящего изобретения станут легко понятными после прочтения следующего подробного описания вместе с прилагаемыми чертежами и формулой изобретения.

Краткое описание чертежей

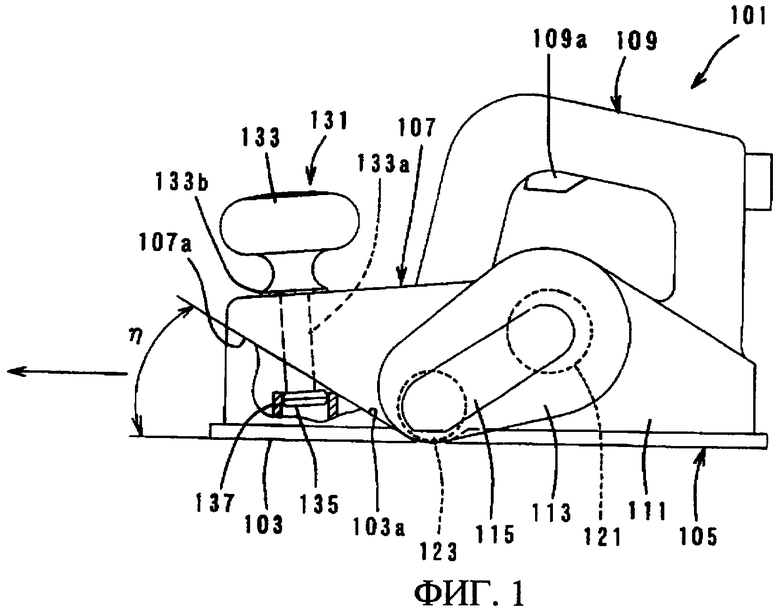

На фиг.1 показан вид сбоку всего ручного рубанка согласно варианту реализации изобретения;

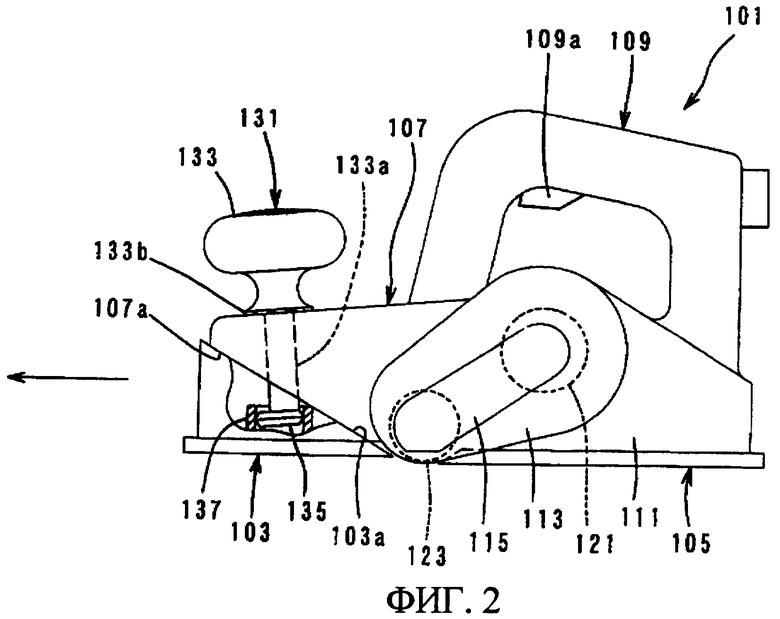

на фиг.2 также показан вид сбоку, который показывает весь ручной рубанок согласно варианту реализации изобретения, в положении, при котором переднее основание продвигается вверх и строгальный ножевой элемент выдвигается из нижней поверхности переднего основания;

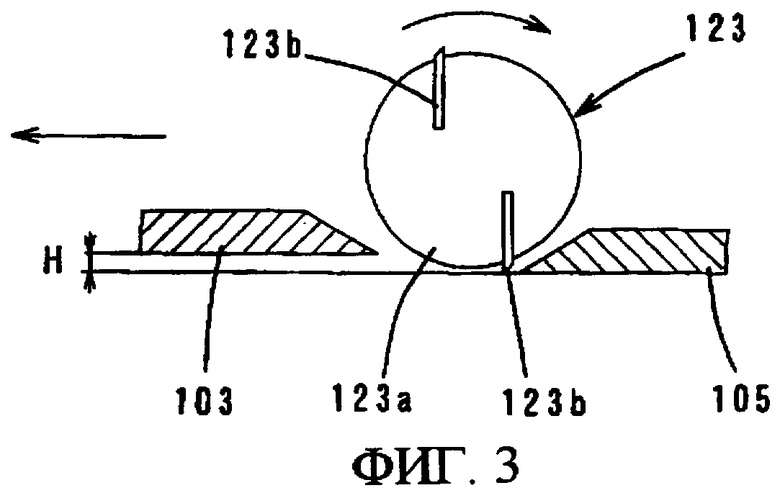

на фиг.3 показан схематический вид, демонстрирующий структуру строгального ножевого элемента;

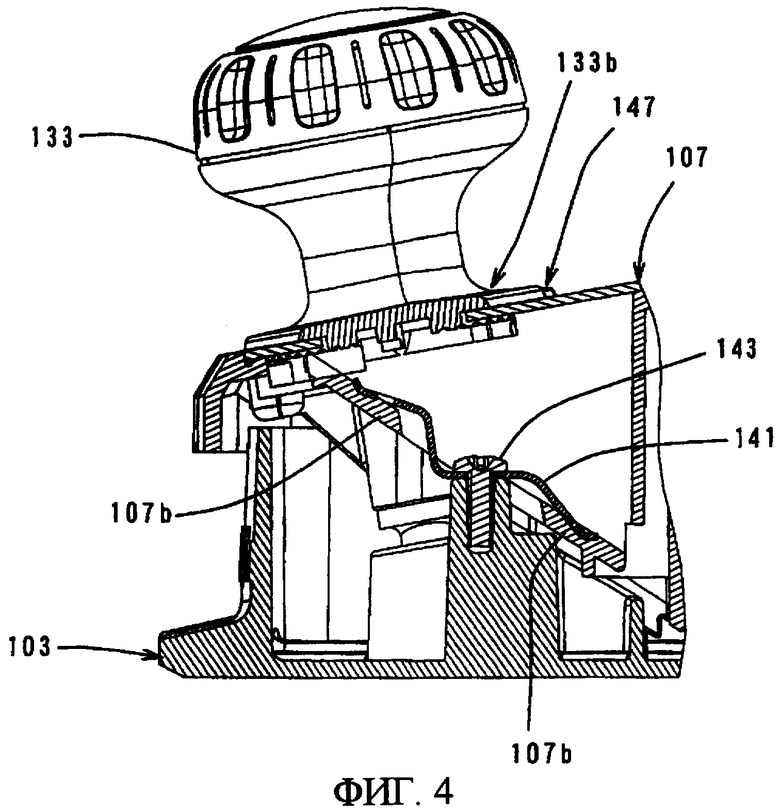

на фиг.4 показан вид в разрезе, демонстрирующий отжимающую пружину, которая отжимает вверх переднее основание;

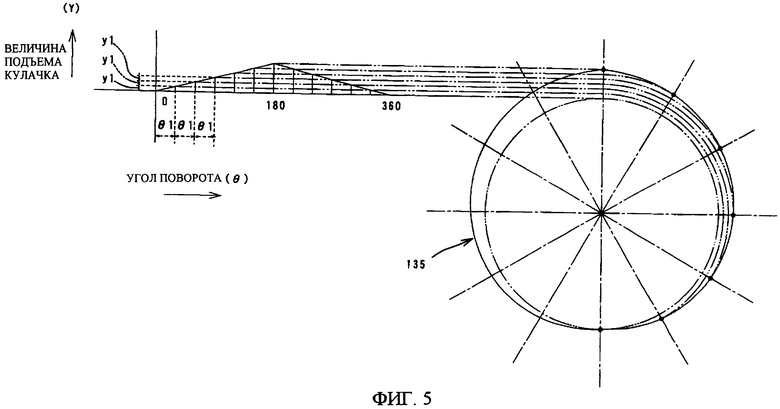

на фиг.5 показан вид, иллюстрирующий подготовку кулачковой диаграммы;

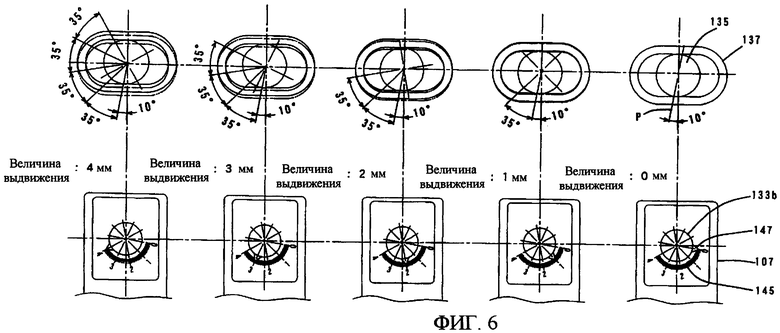

на фиг.6 показан вид, демонстрирующий зависимость между кулачком и величиной выдвижения (глубиной резания) строгального ножевого элемента;

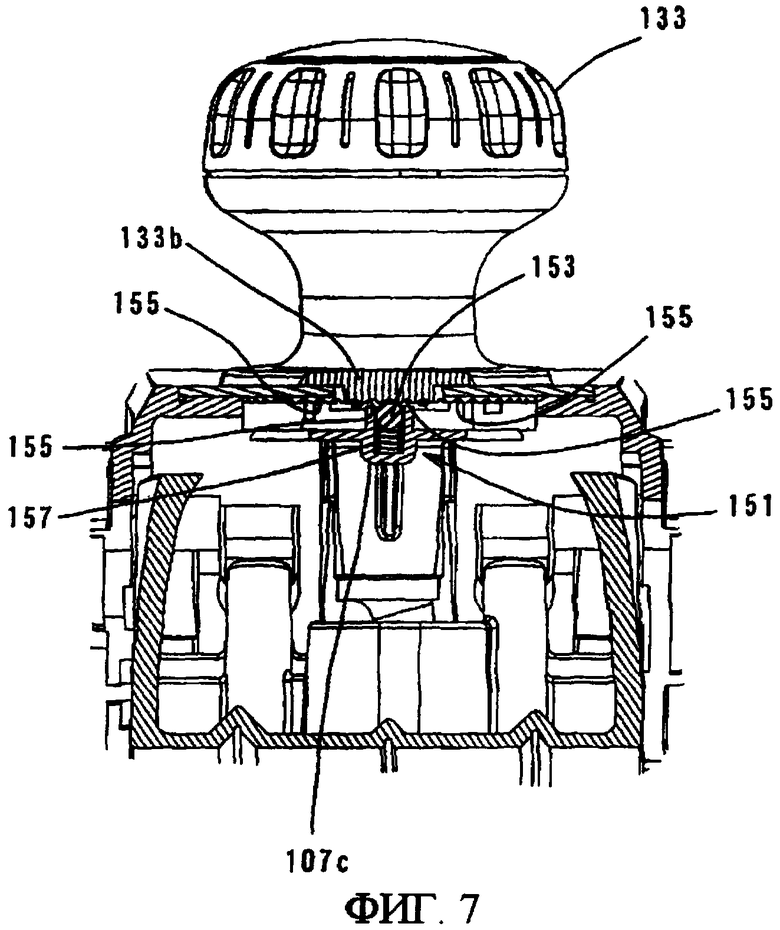

на фиг.7 показан вид в разрезе, который показывает механическую деталь сохранения положения на рабочей головке.

Подробное описание изобретения

Каждый из дополнительных признаков и операций способа, описанных выше и ниже, может быть использован по отдельности или в сочетании с другими признаками и операциями способа для того, чтобы получить и изготовить усовершенствованные ручные рубанки и способ использования таких ручных рубанков и применяемых в них устройств. Типичные примеры настоящего изобретения, которые совместно используют многие из этих дополнительных признаков и операций способа, будут описаны далее со ссылками на чертежи. Это подробное описание предназначено просто для того, чтобы показать специалисту в данной области техники дополнительные детали практического применения предпочтительных аспектов настоящего изобретения и не предназначено для ограничения объема изобретения. Только формула изобретения ограничивает объем заявленного изобретения. Поэтому сочетания признаков и операций, описанные в последующем детальном описании, могут быть необязательными для практического применения изобретения в самом широком смысле, а вместо этого приводятся просто для того, чтобы особо описать некоторые представительные примеры изобретения, детальное описание которого будет теперь приведено со ссылкой на прилагаемые чертежи.

Далее приведено описание типичного варианта реализации настоящего изобретения со ссылкой на фиг.1-7. На фиг.1 и 2 показан целиком электрический ручной рубанок 101 согласно изобретению. Как показано на фиг.1 и 2, ручной рубанок включает в себя переднее и заднее основания 103, 105, которые располагаются спереди и сзади в направлении движения (перемещения) рубанка вдоль заготовки во время операции строгания, корпус 107, который расположен на переднем и заднем основаниях 103, 105 и рукоятку 109, которая соединяется с верхней поверхностью корпуса 107 и которую держит пользователь. На фиг.1 и 2 направление перемещения электрического рубанка 101 во время операции строгания показано стрелкой. В частности, левой стороной в чертежах является передняя сторона в направлении перемещения рубанка. Корпус 107, заднее основание 105 и рукоятка 109 являются признаками, которые соответствуют «корпусу рубанка» в этом изобретении.

Корпус 107 включает в себя кожух двигателя 111, боковой кожух 113 и крышку 115. В кожухе двигателя 111 размещается приводной двигатель 121 и строгальный ножевой элемент 123. В боковом кожухе 113 размещается механизм передачи энергии (не показан), который передает вращение на выходе приводного двигателя 121 на строгальный ножевой элемент 123. Крышка 115 устанавливается с возможностью отделения на боковой кожух 113 для того, чтобы открывать и закрывать боковой проем в боковом кожухе 113. Строгальный ножевой элемент 123 является деталью, которая соответствует «строгальному ножевому элементу» согласно настоящему изобретению.

Приводной двигатель 111 располагается внутри кожуха двигателя 111 таким образом, что его вращающийся вал проходит в горизонтальном направлении, которое пересекается с направлением перемещения электрического рубанка 101 в процессе операции строгания. Как схематически показано на фиг.3, строгальный ножевой элемент 123 включает в себя в общем цилиндрический вращающийся барабан 123а, который поддерживается с возможностью вращения на оси, параллельной оси вращения приводного двигателя 12, и множество режущих ножей 123b, которые установлены на вращающемся барабане через определенные интервалы по окружности и проходят в аксиальном направлении относительно вращающегося барабана 123а. Режущий нож 123b является деталью, которая соответствует «строгальному ножу» согласно изобретению. Строгальный ножевой элемент 123 располагается между передним основанием 103 и задним основанием 105, а нижний край строгального ножевого элемента 123 выдвинут вместе с режущим ножом 123b вниз из отверстия между передним основанием 103 и задним основанием 105.

Когда пользователь нажимает на пусковой механизм 109а, держа при этом рукоятку 109 и рабочую головку 133 механизма регулирования глубины резания 131, который будет описан ниже, включается приводной двигатель 121, и строгальный ножевой элемент 123 начинает вращаться. В этом состоянии пользователь помещает переднее основание 103 на рабочую поверхность заготовки и перемещает его вперед вдоль заготовки, так что может выполняться операция строгания режущими ножами 123b строгального ножевого элемента 123. Для того, чтобы отрегулировать глубину резания режущего ножа 123b, прикрепленного к строгальному ножевому элементу 123, во время операции строгания, механизмом 13 регулирования глубины резания управляют вручную для регулирования положения по вертикали переднего основания 103 относительно корпуса 107. Таким образом можно изменить величину выступа Н режущего ножа 123b строгального ножевого элемента 123, который выступает из нижней поверхности переднего основания 103. Таким образом можно регулировать глубину резания строгального ножевого элемента 123.

Далее будет описан механизм 131 регулирования глубины резания, предназначенный для регулирования глубины резания строгального ножевого элемента 123. Как показано на фиг.1 и 2, переднее основание 103 соединяется с корпусом 107 таким образом, что оно может двигаться по вертикали вдоль направляющих в форме наклонных поверхностей 103а, 107а, идущих наискось вверх по направлению к переднему концу под определенным углом (η) к горизонтальной линии (нижняя поверхность основания). В частности, наклонная поверхность 103а выполнена в форме правой и левой боковых поверхностей на переднем основании 103 и соприкасается с возможностью скольжения с наклонной поверхностью 107а, выполненной на правой и левой боковых поверхностях корпуса 107. Далее, наклонная поверхность 103а переднего основания 103 обычно прижата к наклонной поверхности 107а корпуса 107 пружинным усилием пластинчатой пружины 141, как показано на фиг.4. Пластинчатая пружина 141 установлена на переднем основании 103 в целом в середине направления его продвижения посредством винта 143. Далее, на обоих отходящих концах пластинчатая пружина 141 прижимает участок размещения пружины 107b корпуса 107 сверху пружинным усилием. Таким образом, пластинчатая пружина 141 обычно прикладывает к переднему основанию 103 пружинное усилие, направленное вверх. Переднее основание 103 движется вдоль наклонной поверхности 107а корпуса 107 в то время, когда направляющий элемент (не показан) не допускает смещения в сторону.

Как показано на фиг.1 и 2, механизм 131 регулирования глубины резания включает в себя рабочую головку 133, которой управляет пользователь в пределах в общем горизонтальной плоскости, кулачок 135, который поворачивается вместе с рабочей головкой 133 в пределах в общем горизонтальной плоскости, и выемку зацепления 137, которая взаимодействует с кулачком 135. Рабочая головка 133 и кулачок 135 являются деталями, которые соответствуют «рабочему элементу» и «кулачковому элементу» соответственно, согласно настоящему изобретению. Рабочая головка 133 располагается на наружной верхней поверхности корпуса 107 и включает в себя вал головки 133а, идущий вниз от нижней поверхности рабочей головки 133 по направлению к переднему основанию 103 сквозь внутреннюю часть корпуса 107. Вал головки 133а установлен с возможностью вращения в корпусе 107, а кулачок 135 выполнен как единое целое на выдвинутом конце или нижнем конце вала 133а головки. С другой стороны, вал головки 133а и кулачок 135 могут быть выполнены по отдельности и затем соединены для того, чтобы вращаться вместе.

Выемка зацепления 137 выполнена как одно целое в середине верхней поверхности плоского участка переднего основания 103 и имеет продолговатую форму, будучи вытянутой в поперечном направлении (которое пересекается с направлением строгания) (см. фиг.6). Выемка зацепления 137 взаимодействует с передним концом и задним концом внешней периферии кулачка 135 в поверхностном контакте. В частности, переднее основание 103 взаимодействует с внешней периферией кулачка 135 через выемку зацепления 137 и линейно движется в продольном направлении за счет вращения кулачка 135. Продольное перемещение (Y) переднего основания 103 преобразуется в перемещение (Н) по вертикали посредством описанных выше наклонных поверхностей 103а, 107а. В результате изменяется положение по вертикали переднего основания 103 относительно корпуса 107, так что регулируется величина выдвижения Н (см. фиг.3) или глубина резания режущего ножа 123b строгального ножевого элемента 123. Соотношение между продольным смещением Y и смещением Н по вертикали переднего основания 103 является постоянным и представлено формулой Н=Y tan η. Выемка зацепления 137 и наклонные поверхности являются деталями, которые соответствуют «секции изменения высоты» согласно настоящему изобретению.

На фиг.5 показана кулачковая диаграмма кулачка 5 согласно типичному варианту реализации. На фиг.5 горизонтальная ось обозначает угол поворота θ, а вертикальная ось обозначает величину подъема кулачка Y. Смещение по вертикали переднего основания 103 определяется величиной подъема кулачка Y, полученной при вращении кулачка 135. Кривизна кулачка установлена таким образом, что величина подъема кулачка у1 в расчете на единицу угла поворота θ1, выданная кулачком 135, остается постоянной, или же такой, что смещение по вертикали у1 переднего основания 103 в расчете на единицу угла поворота θ1 кулачка 135, остается постоянной. Иными словами, кривизна кулачка 135 установлена таким образом, что равномерное вращение кулачка 135 преобразуется в однородное линейное движение переднего основания 135. В рамках варианта реализации кулачок 135 имеет такой контур, при котором переднее основание 103 может быть поднято на ту же величину смещения у1 в расчете на каждый постоянный угол поворота θ1 во время половины поворота кулачка 153, и таким образом, что переднее основание 103 может быть опущено на ту же величину смещения у1 в расчете на каждый постоянный угол поворота θ1 во время оставшейся половины поворота кулачка 153. В результате, как показано на фиг.5, кулачок 135 имеет в общем контур в форме сердца.

Механизм 131 регулирования глубины резания согласно этому варианту реализации сконструирован так, как описано выше. Поэтому переднее основание 103 перемещается по вертикали через выемку для зацепления 137, которая взаимодействует с кулачком 135, и через наклонные поверхности 103а, 107а, когда пользователь поворачивает рабочую головку 133 по часовой стрелке или против часовой стрелки, чтобы таким образом повернуть кулачок 135. Таким образом можно определить положение по высоте переднего основания 103 относительно корпуса 107 и отрегулировать выступ Н, на который выступает строгальный ножевой элемент.

В это время, согласно этому варианту реализации, величина подъема кулачка у1 в расчете на единицу угла поворота θ1, выданная кулачком 135, остается постоянной. Поэтому величина выступа Н, на которую выступает строгальный ножевой элемент 123, легче поддается регулированию и повышается легкость работы.

Далее, в этом варианте реализации, как показано на фиг.6, предусмотрена шкала 145, предназначенная для индикации величины выступа Н (например, от 0 мм минимум до 4 мм максимум), на которую выступает строгальный ножевой элемент 123, например, в диапазоне около 140° вокруг рабочей головки 133 на верхней поверхности корпуса 107, на которой установлена рабочая головка. В этом варианте шкала 145 откалибрована через одинаковые промежутки между метками, например в виде приращений по 0,1 мм. На круглом фланце 133b рабочей головки 133 помещена стрелка 147, предназначенная для считывания показания шкалы 145. Согласно этому варианту реализации пользователь может регулировать величину выступа Н, на которую выступает строгальный ножевой элемент 123, в десятых долях миллиметра. Далее, пользователь может проверить величину выступа Н, на которую выступает строгальный ножевой элемент, путем считывания показания шкалы 145, указанного стрелкой 147. На фиг.6 показана взаимозависимость между углом поворота сердцеобразного кулачка 135 в форме сердца (показан на верхней стороне) и величиной выступа Н, на которую выступает строгальный ножевой элемент 123 (показан на нижней стороне).

В этом варианте реализации, когда величина выступа Н, на которую выступает строгальный ножевой элемент 123 (и режущий нож 123b) равна 0,0 мм (минимум), выемка для зацепления 136 взаимодействует с кулачком 135 в положении, повернутом, например, на 10° от линии Р, соединяющей участок кулачка 135 с максимальным диаметром с участком с минимальным диаметром. Это положение показано на фиг.6 на правом конце. Величина выступа Н, на которую выступает строгальный ножевой элемент, возрастает на 1 мм каждый раз, когда кулачок 135 (рабочая головка 133) поворачивается на 35° по часовой стрелке (как показано на чертеже) из положения зацепления. Это положение показано на фиг.6 последовательно справа налево. В частности, согласно варианту реализации, величина подъема кулачка у1 в расчете на единицу угла поворота θ1 остается постоянной, так что шкала 145 может быть откалибрована через равные промежутки. В известной структуре, в которой переднее основание движется путем использования эксцентрикового кулачка, смещение переднего основания на каждую единицу угла поворота рабочей головки варьируется и, в результате, шкала, указывающая величину, на которую выступает строгальный ножевой элемент, должна быть откалибрована через нерегулярные интервалы. Таким образом невозможно легко проверить величину выступа, на которую выступает строгальный ножевой элемент. С другой стороны, согласно типовому варианту реализации этого изобретения, такая проблема устраняется и величина, на которую выступает строгальный ножевой элемент, легко поддается регулированию.

Далее, в этом варианте реализации ручной рубанок 101 включает в себя механическую деталь 151 сохранения положения, которая удерживает рабочую головку 133 в повернутом положении после операции поворота. Как показано на фиг.7, механическая деталь 151 сохранения положения включает в себя стальной шарик 153, множество сферических выемок 155, которые входят в зацепление со стальным шариком 153, отжимающую пружину 157, которая отжимает стальной шарик 153 в направлении зацепления с выемками 155. Стальной шарик 153, сферические выемки 155 и смещающая пружина 157 являются деталями, соответствующими «выступу», «выемке» и «смещающему элементу» соответственно согласно этому изобретению. Сферические выемки 155 выполнены с нижней стороны круглого фланца 133b рабочей головки 133, которая располагается против наружной верхней поверхности корпуса 107. Сферические выемки 155 размещаются по дуге окружности вокруг оси вращения рабочей головки 133, через интервалы, соответствующие интервалам между разметкой на шкале 145, или через интервалы, соответствующие выдвижению строгального ножевого элемента 123 на 0,1 мм. Стальной шарик 153 входит в цилиндрический приемник стального шарика 107с, и прижимается к соответствующей сферической выемке 155.

В сконструированной таким образом механической детали 151 сохранения положения, когда рабочая головка 133 поворачивается для того, чтобы отрегулировать величину Н, на которую выступает строгальный ножевой элемент 123, сферические выемки 155 и стальной шарик 153 движутся относительно друг друга по окружности вокруг оси вращения рабочей головки 133. В частности, стальной шарик 153 движется относительно сферических выемок 155, перекатываясь через линии раздела между сферическими выемками 155, преодолевая отжимающее усилие смещающей пружины 157. Когда операция поворота рабочей головки 133 завершена, стальной шарик 153 попадает в одну их сферических выемок 155, расположенных в положении, соответствующем положению после поворота, и удерживает рабочую головку 133 в положении после поворота.

Согласно этому варианту реализации, с конструкцией, при которой величина подъема кулачка у1 в расчете на единицу угла поворота θ1 кулачка 135 остается постоянной, сферические выемки 155 механической детали 151 сохранения положения могут быть расположены через одинаковые промежутки, как на шкале 145. Например, в известной структуре, в которой регулирование высоты переднего основания выполняется с использованием эксцентрикового кулачка, выемки располагаются через нерегулярные интервалы. Поэтому, согласно известным техническим решениям, трудно обеспечить достаточную прочность линии раздела между разделенными узкими промежутками соседними выемками, в результате чего уменьшается срок службы. В отличие от этого, согласно настоящему варианту реализации, сферические выемки 155 могут быть размещены через одинаковые интервалы, так что линии раздела между соседними сферическими выемками 155 могут иметь одинаковую толщину, и можно получить увеличенный срок службы изделия.

В то время как согласно этому варианту реализации кулачок 135 представлен дисковым кулачком, он может также быть представлен желобчатым кулачком.

Описание цифровых позиций

101 ручной рубанок

103 переднее основание

103а наклонная поверхность (секция изменения высоты)

105 заднее основание

107 корпус (корпус рубанка)

107а наклонная поверхность (секция изменения высоты)

107b участок размещения пружины

107с приемник стального шарика

109 рукоятка

109а пусковой механизм

111 кожух двигателя

113 боковой кожух

114 механизм передачи усилия

115 крышка

121 приводной двигатель

123 строгальный ножевой элемент

123а вращающийся барабан

123b режущий нож

131 механизм регулирования глубины резания

133 рабочая головка (рабочий элемент)

133а вал головки

133b круглый фланец

135 кулачок (кулачковый элемент)

137 выемка для зацепления (секция изменения высоты)

141 пластинчатая пружина

143 винт

145 шкала

147 стрелка

151 механическая деталь сохранения положения

153 стальной шарик (выступ)

155 сферическая выемка (выемка)

157 смещающая пружина (смещающий элемент)

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРИЧЕСКИЙ РУБАНОК | 2007 |

|

RU2435660C2 |

| Рубанок | 1985 |

|

SU1353600A1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТРОГАЛЬНЫЙ ЧЕТЫРЕХСТОРОННИЙ СТАНОК | 2001 |

|

RU2201336C2 |

| ЦИРКУЛЯРНАЯ ПИЛА | 2009 |

|

RU2496615C2 |

| РУБАНОК | 2007 |

|

RU2342245C2 |

| ИНЕРЦИОННО-УДАРНЫЙ ИНСТРУМЕНТ | 2005 |

|

RU2296667C2 |

| МЕХАНИЧЕСКИЙ РУБАНОК | 2003 |

|

RU2231441C1 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| ПЫЛЕУДАЛЯЮЩЕЕ УСТРОЙСТВО И УДАРНЫЙ ИНСТРУМЕНТ | 2011 |

|

RU2573159C2 |

| РУБАНОК | 1992 |

|

RU2036785C1 |

Ручной рубанок содержит корпус, строгальный ножевой элемент, переднее основание и механизм регулирования глубины резания. Строгальный ножевой элемент расположен на корпусе рубанка. Строгальный нож прикреплен к строгальному ножевому элементу и выступает с нижней поверхности переднего основания. Переднее основание соединено с корпусом рубанка для перемещения по вертикали относительно корпуса рубанка. Переднее основание удерживается в контакте с рабочей поверхностью заготовки и скользит вперед для того, чтобы выравнивать поверхность строгальным ножом. Механизм регулирования глубины резания изменяет положение по вертикали переднего основания относительно корпуса рубанка. Механизм регулирования глубины резания включает в себя рабочий элемент, кулачковый элемент и секцию изменения высоты. Кулачковый элемент вращается вместе с рабочим элементом. Секция изменения высоты взаимодействует с кулачковым элементом. Основываясь на величине подъема кулачка на выходе, секция изменения высоты изменяет высоту переднего основания относительно корпуса рубанка. Контур кулачкового элемента имеет сердцеобразную форму. Кривизна кулачка поддерживает на постоянном уровне величину подъема кулачка в расчете на единицу угла поворота, который совершен кулачковым элементом. Кривизна кулачкового элемента установлена таким образом, что переднее основание может быть поднято на ту же величину смещения в расчете на каждый постоянный угол поворота во время половины поворота кулачкового элемента. Переднее основание может быть опущено на ту же величину смещения в расчете на каждый постоянный угол поворота во время оставшейся половины поворота кулачкового элемента. Упрощается процесс регулирования глубины резания ручным рубанком. 2 з.п. ф-лы, 7 ил.

1. Ручной рубанок, содержащий: корпус (107) рубанка; строгальный ножевой элемент (123), который расположен на корпусе (107) рубанка и вращается вокруг продольной оси строгального ножевого элемента (123), причем строгальный нож (123b) прикреплен к строгальному ножевому элементу (123); переднее основание (103), соединенное с корпусом рубанка (107) для перемещения по вертикали относительно корпуса рубанка (107), причем переднее основание (103) удерживается в контакте с рабочей поверхностью заготовки и скользит вперед для того, чтобы выравнивать поверхность строгальным ножом, выступающим с нижней поверхности переднего основания (103), и механизм (131) регулирования глубины резания, которым управляет пользователь для изменения положения по вертикали переднего основания (103) относительно корпуса рубанка (107) и таким образом регулирования величины, на которую строгальный нож (123b) выступает с нижней поверхности переднего основания (103), причем механизм (131) регулирования глубины резания включает в себя рабочий элемент (133), который поворачивают вручную, кулачковый элемент (135), который вращается вместе с рабочим элементом (133), и секцию (103а, 107а, 137) изменения высоты, которая взаимодействует с кулачковым элементом (135) и изменяет высоту переднего основания (103) относительно корпуса рубанка, основываясь на величине подъема кулачка на выходе, при этом кулачковый элемент (135) имеет кривизну кулачка, которая поддерживает на постоянном уровне величину подъема кулачка в расчете на единицу угла поворота, который совершен кулачковым элементом (135), отличающийся тем, что кривизна кулачкового элемента (135) установлена таким образом, что переднее основание (103) может быть поднято на ту же величину смещения (у1) в расчете на каждый постоянный угол поворота во время половины поворота кулачкового элемента (135), и таким образом, что переднее основание (103) может быть опущено на ту же величину смещения (у1) в расчете на каждый постоянный угол поворота во время оставшейся половины поворота кулачкового элемента (135), посредством чего кулачковый элемент (135) имеет, в общем, контур в форме сердца.

2. Ручной рубанок по п.1, отличающийся тем, что он дополнительно содержит механическую деталь (151) сохранения положения, которая удерживает рабочий элемент (133) в повернутом положении после операции поворота, причем механическая деталь (151) сохранения положения включает в себя множество выемок (155), размещенных по дуге окружности вокруг оси вращения рабочего элемента (133), выступ (153), который входит в выемки (155) с возможностью отделения, и смещающий элемент (157), который упруго смещает выступ (153) в направлении вхождения в зацепление с выемками (155), и выступ (153) входит в зацепление с любой из выемок (155) согласно операции поворота рабочего элемента (133), так что рабочий элемент (133) удерживается в повернутом положении.

3. Ручной рубанок по п.2, отличающийся тем, что кулачковый элемент (135) имеет кривизну кулачка, которая сохраняет постоянной величину подъема кулачка в расчете на единицу угла поворота, а сферические выемки (155) размещены на одинаковых расстояниях.

| DE 3441943 A1, 28.05.1986 | |||

| Электрорубанок | 1979 |

|

SU785036A1 |

| JP 38021492 Y, 1963 | |||

| JP 62273804 A, 27.11.1987 | |||

| РУЧНОЙ РУБАНОК | 2003 |

|

RU2248878C1 |

Авторы

Даты

2012-03-27—Публикация

2007-09-10—Подача