Предлагаемое изобретение относится к получению синтетических каучуков, в частности галоидированных бутилкаучуков, и может быть использовано в нефтехимической промышленности.

Известен способ получения хлорбутилкаучука проведением сополимеризации изобутилена с изопреном в среде алкилхлорида, растворением полученной дисперсии каучука в углеводородном растворителе при температуре выше температуры кипения алкилхлорида, обработке полученного раствора хлором и выделением модифицированного каучука (патент 3023191 США, 1962).

Недостатком данного способа является применение хлора - агрессивного соединения, требующего повышенных мер безопасности при работе. Реакция присоединения хлора происходит параллельно с замещением, сопровождается снижением молекулярной массы полимера и образованием большого количества хлористого водорода, осложняющего стадии выделения и сушки каучука.

Наиболее близким по существенным отличительным признакам и достигаемому эффекту к предлагаемому способу получения хлорбутилкаучука является способ получения хлорбутилкаучука, описанный в патенте РФ N 2158271, МПК 7 С 08 С 19/12, 2000 г. - прототип.

По прототипу хлорбутилкаучук получают путем обработки раствора бутилкаучука в неполярном растворителе (пентане, гексане, изопентане и др.) хлорсодержащим агентом (в количестве до 15 мас.% в пересчете на полимер) при температуре от -10 до 70°С в два приема: вначале подают 2/3 агента от общего количества и после выдержки полученного хлорбутилкаучука в течение 20-120 мин подают оставшуюся часть хлорсодержащего агента, выдерживают 10-60 минут, добавляют 1-10 мас.% щелочи и/или сульфита, промывают водой и высаживают целевой продукт методом водной дегазации. В качестве хлорсодержащего агента используют трет-бутилгипохлорит и другие производные хлорноватистой кислоты.

Недостатком способа является необходимость повышения дозировки трет-бутилгипохлорита для предотвращения снижения содержания хлора в каучуке, понижения значения вязкости по Муни хлорбутилкаучука, ухудшения вулканизационных характеристик резиновых смесей на его основе и физико-механических показателей вулканизатов при наличии воды в исходном растворе бутилкаучука, в частности при использовании для приготовления раствора сырой крошки бутилкаучука, содержащей 5-33 мас.% влаги.

С целью получения хлорбутилкаучука с заданными свойствами при использовании в качестве исходного продукта сырой крошки бутилкаучука и относительно невысоком расходе трет-бутилгипохлорита предлагаем хлорбутилкаучук получать следующим образом.

Сырую крошку бутилкаучука с содержанием воды до 25% растворяют в смеси неполярного углеводородного растворителя и трет-бутилового спирта при их массовом соотношении в смеси от 24:1 до 3:1, ведут обработку полученного раствора трет-бутилгипохлоритом в количестве до 8 мас.% на каучук. К полученному раствору хлорбутилкаучука добавляют водный раствор щелочи и/или сульфита, промывают водой и высаживают полученный хлорбутилкаучук водной дегазацией.

Существенным отличительным признаком является проведение обработки раствора бутилкаучука трет-бутилгипохлоритом в присутствии трет-бутилового спирта. Указанный признак позволил получить хлорбутилкаучук с заданными свойствами при относительно невысоком расходе хлорирующего агента.

Использование сырой крошки и добавление трет-бутилового спирта приводит к упрощению и удешевлению технологии получения хлорбутилкаучука. Промышленная применимость предлагаемого способа подтверждается следующими примерами.

Пример 1 (прототип).

В реактор с перемешивающим устройством объемом 3 л загружают 158 г сырой крошки бутилкаучука, содержащей 5 мас.% воды и 95 мас.% полимера (молекулярная масса 470 тысяч, непредельность 1,9 мол.%), полученного сополимеризацией изобутилена с изопреном в присутствии катионных катализаторов, и 800 г изопентана. Полученный раствор бутилкаучука обрабатывают при температуре 20°С под азотной подушкой трет-бутилгипохлоритом в количестве 12 г в два приема: сначала вводят 8 г трет-бутилгипохлорита и выдерживают в течение 30 минут, после чего добавляют оставшиеся 4 г и выдерживают 30 минут, затем для нейтрализации остаточного трет-бутилгипохлорита добавляют 200 г водного раствора, содержащего 1,2 г едкого натра и 9 г сульфита натрия: смесь перемешивают 15 минут, после чего продукты нейтрализации отмывают водой. Полимер выделяют водной дегазацией и сушат в воздушной сушилке при температуре 90°С 6 часов. Получают 151,5 г хлорбутилкаучука с молекулярной массой 420 тыс., содержанием хлора 0,97 мас.%, непредельностью 0,85 мол.%.

Пример 2.

Процесс получения хлорбутилкаучука проводят аналогично примеру 1, но в качестве растворителя сырой крошки бутилкаучука используют 800 г смеси изопентана и трет-бутилового спирта в массовом соотношении 24:1. Получают 152,05 г хлорбутилкаучука с молекулярной массой 440 тыс., содержанием хлора 1,3 мас.%, непредельностью 0,80 мол.%.

Пример 3.

Процесс проводят аналогично примеру 1, но для получения хлорбутилкаучука используют 167 г сырой крошки бутилкаучука с содержанием воды 10 мас.%, а для ее растворения применяют 800 г смеси гексана и трет-бутилового спирта в массовом соотношении 10:1. Получают 152,1 г хлорбутилкаучука с молекулярной массой 430 тыс., содержанием хлора 1,2 мас.%, непредельностью 0,9 мол.%.

Пример 4.

Процесс проводят аналогично примеру 1, но для получения хлорбутилкаучука используют 200 г сырой крошки бутилкаучука с содержанием воды 25 мас.%, а для ее растворения применяют 800 г смеси пентана и трет-бутилового спирта в массовом соотношении 3:1. Получают 152,3 г хлорбутилкаучука с молекулярной массой 420 тыс., содержанием хлора 1,1 мас.%, непредельностью 0,9 мол.%.

Пример 5.

Процесс проводят аналогично примеру 2, но в качестве растворителя сырой крошки бутилкаучука используют 800 г смеси изопентана и трет-бутилового спирта в массовом соотношении 49:1. Получают 151,7 г хлорбутилкаучука с молекулярной массой 410 тыс., содержанием хлора 1,05 мас.%, непредельностью 0,95 мол.%.

Пример 6.

Процесс проводят аналогично примеру 1, но для получения хлорбутилкаучука используют 224 г сырой крошки бутилкаучука с содержанием воды 33 мас.%, а для ее растворения применяют 800 г смеси изопентана и трет-бутилового спирта в массовом соотношении 10:1. Получают 151,9 г хлорбутилкаучука с молекулярной массой 420 тыс., содержанием хлора 1,2 мас.%, непредельностью 0,95 мол.%.

Пример 7.

Процесс проводят аналогично примеру 6, но в качестве растворителя используют 800 г смеси бензина и трет-бутилового спирта в массовом соотношении 2,67:1. Получают 151,5 г хлорбутилкаучука с молекулярной массой 420 тыс., содержанием хлора 1,0 мас.%, непредельностью 0,9 мол.%.

Из приведенных данных видно, что хлорирование сырой крошки бутилкаучука с содержанием воды до 25% по заявляемому способу с использованием в качестве растворителя смеси неполярного углеводородного растворителя и трет-бутилового спирта при их массовом соотношении от 24:1 до 3:1 (примеры 2-4, 6) позволяет получать хлорбутилкаучук с заданным содержанием хлора (1,1-1,3 мас.%) в отличие от прототипа (пример 1). При других соотношениях углеводородного растворителя и трет-бутилового спирта в смеси, т.е. при меньшем содержании трет-бутилового спирта (пример 5) или при большем его содержании (пример 7) заданное содержание хлора в хлорбутилкаучуке не достигается.

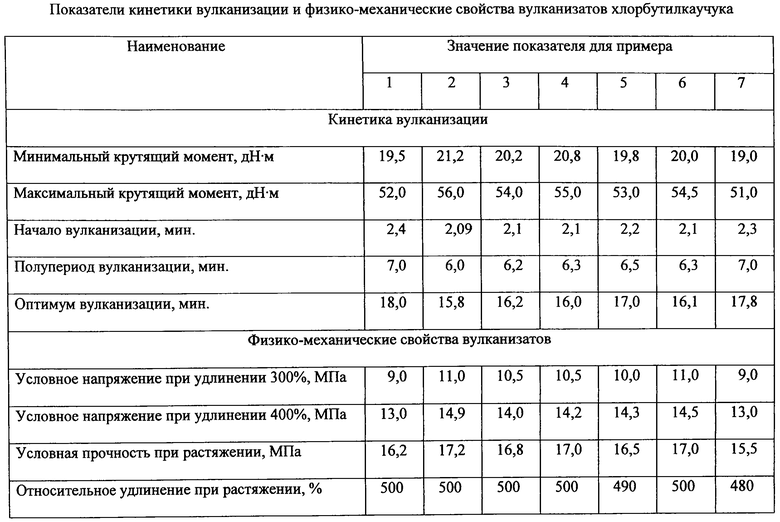

Данные по кинетике вулканизации и физико-механическим свойствам вулканизатов каучука, полученного по примерам 1-7, приведены в таблице.

Как следует из приведенных данных, хлорбутилкаучук, полученный по заявляемому способу, вулканизуется быстрее, его вулканизаты характеризуются повышенной прочностью по сравнению с прототипом, что соответствует более высокому содержанию хлора в каучуке.

Таким образом, заявляемый способ позволяет получать хлорбутилкаучук с необходимым комплексом свойств из сырой крошки бутилкаучука, содержащей до 33% влаги.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРБУТИЛКАУЧУКА | 2000 |

|

RU2158271C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРБУТИЛКАУЧУКА | 2006 |

|

RU2320672C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННОГО БУТИЛКАУЧУКА | 2000 |

|

RU2169737C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННОГО БУТИЛКАУЧУКА | 1999 |

|

RU2177952C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРБУТИЛКАУЧУКА | 1998 |

|

RU2156258C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННЫХ БУТИЛКАУЧУКОВ | 2007 |

|

RU2361882C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННОГО БУТИЛКАУЧУКА | 2001 |

|

RU2186789C1 |

| СПОСОБ ГАЛОИДИРОВАНИЯ БУТИЛКАУЧУКА | 2004 |

|

RU2272813C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТ-БУТИЛГИПОХЛОРИТА | 2010 |

|

RU2446146C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ ГАЛОИДИРОВАНИЯ ЭЛАСТОМЕРОВ | 2003 |

|

RU2255092C2 |

Изобретение относится к химической модификации каучуков, а именно к получению хлорбутилкаучука. Технической задачей является упрощение и удешевление технологии получения. Способ осуществляют путем обработки раствора бутилкаучука в органическом растворителе трет-бутилгипохлоритом в количестве до 8 мас.% в расчете на полимер с последующими нейтрализацией щелочью и/или сульфитом, промывкой водой, выделением целевого продукта водной дегазацией и сушкой. Для приготовления раствора каучука берут сырую крошку бутилкаучука, содержащую до 33 мас.% воды и в качестве органического растворителя применяют смесь неполярного углеводородного растворителя и трет-бутилового спирта при их массовом соотношении в смеси от 24:1 до 3:1. В способе удается избежать понижения значения вязкости по Муни, повышения дозировки хлорирующего агента для предотвращения снижения содержания хлора в каучуке, конечный продукт характеризуется хорошими свойствами резиновых смесей и физико-механическими показателями вулканизатов. 1 табл.

Способ получения хлорбутилкаучука путем обработки раствора бутилкаучука в органическом растворителе трет-бутилгипохлоритом в количестве до 8 мас.% в расчете на полимер с последующими нейтрализацией щелочью и/или сульфитом, промывкой водой, выделением целевого продукта водной дегазацией и сушкой, отличающийся тем, что для приготовления раствора каучука берут сырую крошку бутилкаучука, содержащую до 33 мас.% воды, и в качестве органического растворителя применяют смесь неполярного углеводородного растворителя и трет-бутилового спирта при их массовом соотношении в смеси от 24:1 до 3:1.

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРБУТИЛКАУЧУКА | 2000 |

|

RU2158271C1 |

Авторы

Даты

2004-06-27—Публикация

2003-04-25—Подача