Изобретение относится к области полупроводниковых преобразователей солнечной энергии, в частности к получению пластин из мультикристаллического кремния для изготовления солнечных элементов (СЭ).

Доминирующее положение на рынке преобразователей солнечной энергии занимают СЭ на кремнии. Достигнутый на сегодня КПД солнечного элемента на монокристаллическом кремнии равен 14-17% в условиях массового производства. Однако стоимость пластин из монокристаллического кремния достаточно высока и составляет 55% от цены СЭ (J.Szlufcik, F.Duerinckx, E.Van Kerschaver, J.Nijs. Advanced Industrial Technologies for Multicrystalline Silicon Solar Cells. - 17th EU-PVSEC, Munich, Oct. 2001, Pros. IMEC, Belgium) [1]. Одним из путей снижения стоимости исходной пластины является замена дорогостоящего процесса выращивания монокристаллического кремния по методу Чохральского процессом выращивания мультикристаллического кремния методом направленной кристаллизации и изготовление пластин из мультикристаллического кремния.

Пластина, изготовленная из мультикристаллического кремния, состоит из множества беспорядочно ориентированных монокристаллических областей, которые в фотовольтаике принято называть зернами. КПД солнечного элемента на такой пластине ниже, чем на пластине из монокристаллического кремния, так как эффективность СЭ на мультикремниевой пластине сильно зависит от дефектности структуры кремния. Известно, что наибольшая эффективность достигается на участках мультикристаллической пластины с низкой дефектностью структур. Эти участки ведут себя во многом аналогично монокристаллическому материалу (J.Knobloch, A.Noel, E.Schaffer, U.Schubert, F.J.Kamerewerd, S.Klussmann, W.Wettlig. "High-efficiency Solar Cell from FZ, CZ and MC Silicon Material", Fraunhofer institut Solare Energiesysteme, Achievements and Results, Annual Report 1993, p.271-275) [2].

Наиболее близким является способ получения пластин для солнечных элементов из мультикристаллического кремния, включающий порезку на брикеты слитка, полученного из расплава кремния методом направленной вдоль вертикальной оси кристаллизации, и порезку брикетов на пластины (Рекламный проспект компании Photowatt, 1995 г.) [3]. После отделения загрязненных областей слитка (пристенных, придонной и верхней) порезку слитка на брикеты проводят в плоскостях, параллельных вертикальной оси слитка в двух взаимно перпендикулярных направлениях, причем шаг порезки равен стороне квадрата, а порезку брикета на пластины осуществляют в плоскости, перпендикулярной вертикальной оси слитка.

Однако по известному способу получают пластины, которые состоят из большого числа монокристаллических зерен, средний размер которых не превышает 20 мм. Это снижает эффективность работы СЭ на такой пластине.

Задачей изобретения является усовершенствование способа получения пластин для солнечных элементов из мультикристаллического кремния, в котором в результате предложенного направления порезки слитка достигается снижение числа монокристаллических зерен в пластине, за счет чего повышается эффективность работы СЭ на такой пластине.

Поставленная задача решается предложенным способом получения пластин для солнечных элементов из мультикристаллического кремния, включающим порезку на брикеты слитка, полученного из расплава кремния методом направленной вдоль вертикальной оси кристаллизации, и порезку брикетов на пластины, в котором порезку слитка на брикеты проводят в плоскостях, параллельных и перпендикулярных вертикальной оси слитка, а порезку брикета на пластины осуществляют в плоскости, параллельной вертикальной оси слитка. При этом шаг порезки слитка на брикеты равен стороне квадрата пластины.

Перед порезкой слитка на брикеты удаляют пристенные, придонную и верхнюю загрязненные области мультикристаллического слитка.

Экспериментально нами было установлено, что если обеспечить порезку слитка таким образом, что угол между плоскостью, по которой отрезается пластина, и направлением кристаллизации не превышает 45°, то размер монокристаллических зерен на пластине гораздо больше, а плотность межзереннных границ меньше. Межзеренные границы содержат центры рекомбинации неосновных носителей заряда, причем плотность этих центров выше, чем в объеме зерна. При освещении СЭ фотогенерированные носители рекомбинируют на указанных центрах и вследствие этого не принимают участия в переносе зарядов во внешней цепи. Поэтому, чем меньше плотность межзеренных границ у пластины из мультикристаллического кремния, тем выше КПД солнечного элемента на такой пластине. Для того чтобы обеспечить порезку пластин в плоскости, отклоняющейся от направления кристаллизации не более чем на 45°, слиток, полученный из расплава кремния методом направленной кристаллизации, при которой температурный градиент ориентирован вдоль вертикальной оси, подвергают порезке на брикеты в плоскостях, параллельных и перпендикулярных его вертикальной оси.

Изобретение поясняется чертежами и фотографиями, где изображено:

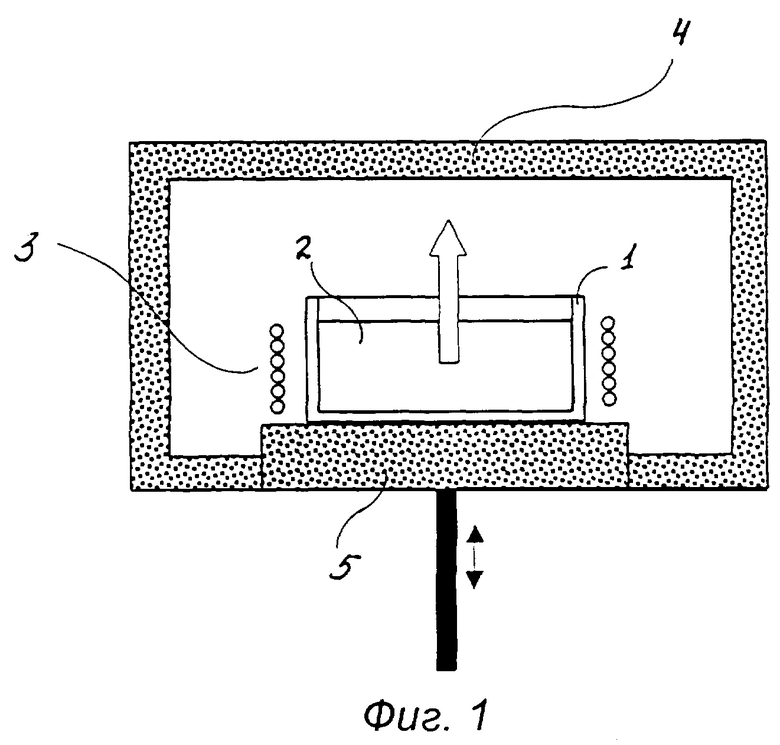

на фиг.1 - схема печи для выращивания слитков мультикристаллического кремния методом направленной вдоль вертикальной оси кристаллизации;

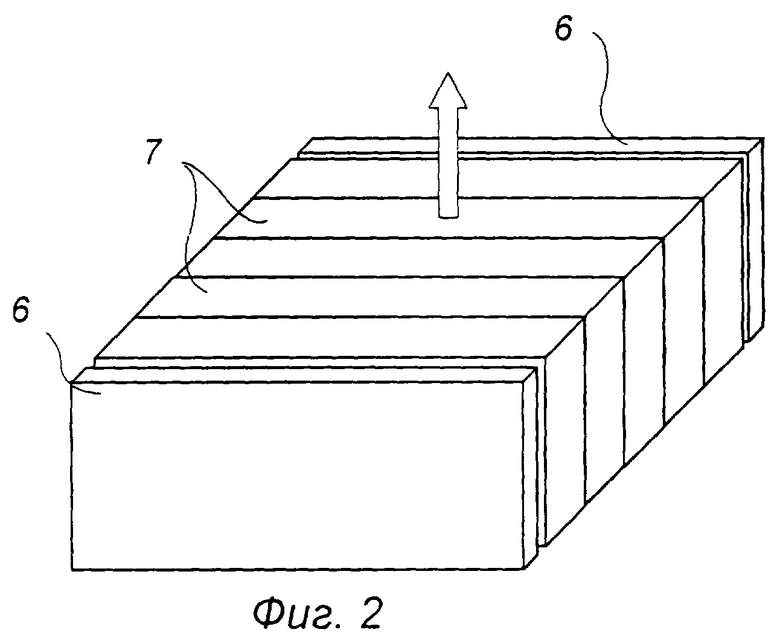

на фиг.2 - схема порезки мультикристаллического слитка на блоки;

на фиг.3 - схема порезки блока мультикристаллического слитка на брикеты;

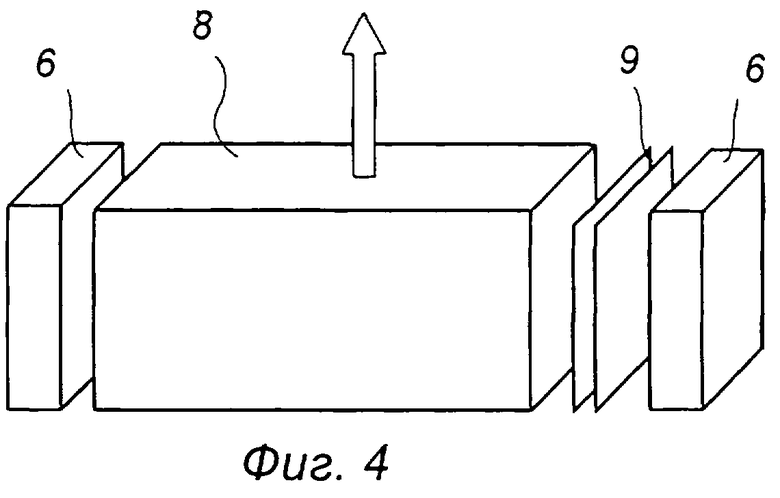

на фиг.4 - схема порезки брикета мультикристаллического слитка на пластины;

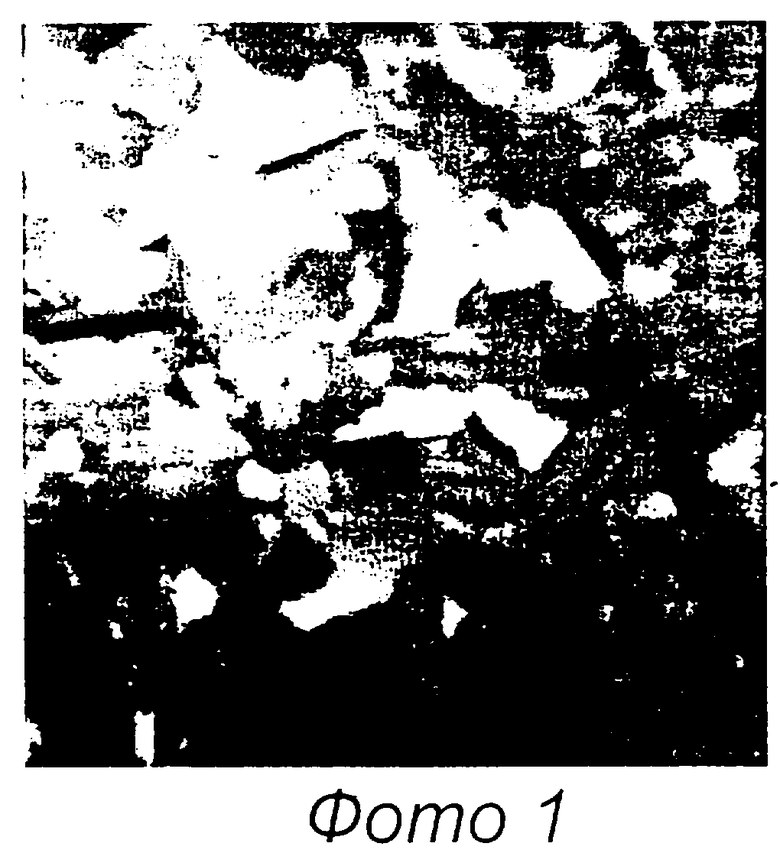

на фото 1 представлена структура пластины размером 125×125 мм2, полученной по известному способу;

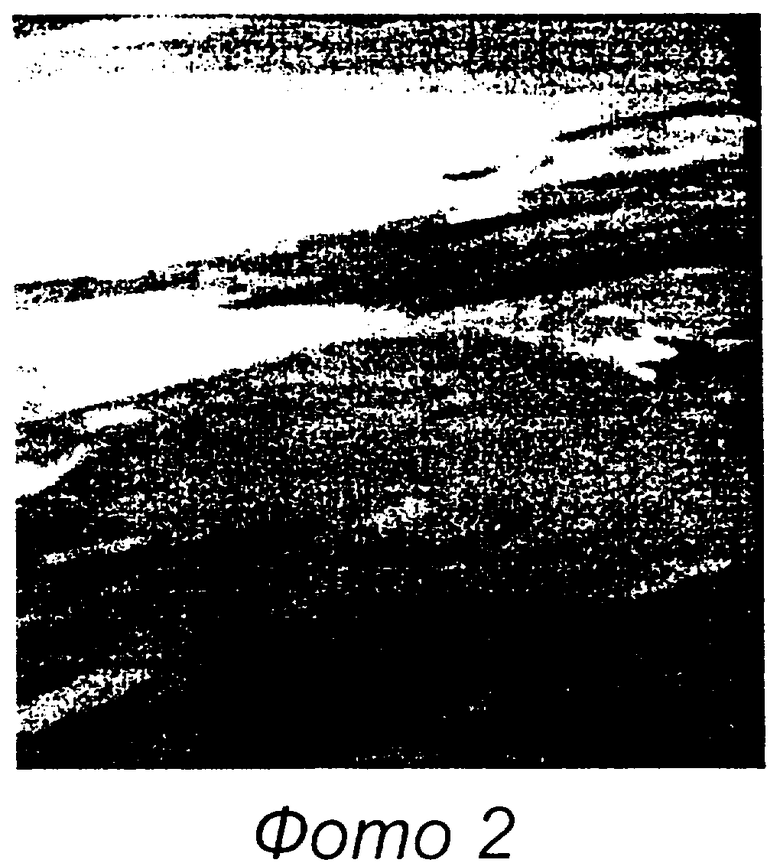

на фото 2 - структура пластины размером 125×125 мм2, полученной по заявляемому способу.

Осуществление способа.

Мультикристаллический слиток получают методом направленной вдоль вертикальной оси кристаллизации следующим образом. Тигель 1 с загрузкой 2 помещают в плавильную печь, состоящую из нагревателя 3, неподвижных теплоизолирующих элементов 4 и подвижного теплоизолирующего элемента 5. Подвижный теплоизолирующий элемент 5 выполнен с возможностью перемещения в вертикальном направлении относительно тигля 1. При перемещении теплоизолирующего элемента 5 изменяется зазор между ним и дном тигля 1, что позволяет управлять отбором тепловой энергии у дна тигля. При помощи нагревателя 3 загруженную печь нагревают до температуры, выше температуры плавления кремния. После необходимой выдержки кремниевого сырья 2 в расплавленном состоянии теплоизолирующий элемент 5 медленно опускают вниз. При этом нижняя часть тигля 1 начинает охлаждаться немного быстрее, чем верхняя. Таким образом, создается вертикальный градиент температур в расплаве. Нагреватель 3 выключают и тигель 1 медленно охлаждают. Поскольку низ тигля 1 охлаждается немного быстрее, расплав кремния 2 у дна тигля 1 быстрее достигает температуры кристаллизации кремния. В этот момент на дне кварцевого тигля 1 начинают расти монокристаллы кремния, центры кристаллизации которых разбросаны по дну случайным образом. Кристаллографическая ориентация каждого зародившегося монокристалла тоже носит случайный характер. При дальнейшем охлаждении расплава 2 монокристаллические области будут увеличиваться (зерна будут расти). Зерна имеют произвольную форму, однако из-за существования вертикального температурного градиента направление кристаллизации ориентировано вдоль вертикальной оси слитка.

На всех чертежах стрелкой показано направление вертикальной оси кристаллизации слитка.

Полученный слиток подвергают порезке. При необходимости крайние области 6 слитка, загрязненные нежелательными примесями из-за контакта с боковыми стенками тигля 1, обрезают. Затем осуществляют порезку слитка на блоки 7 в плоскостях, параллельных вертикальной оси слитка, при этом шаг порезки слитка на блоки 7 равен стороне квадрата пластины.

При необходимости верхнюю и нижнюю (придонную) загрязненные области блока 7 обрезают, и порезку блоков 7 на брикеты 8 осуществляют в плоскостях, перпендикулярных вертикальной оси слитка, при этом шаг порезки также равен стороне квадрата пластины.

Порезку брикетов 8 на пластины 9 осуществляют в плоскости, параллельной вертикальной оси слитка.

Порядок порезки слитка на блоки и брикеты может быть другим, необходимо только порезать слиток на брикеты во взаимно перпендикулярных плоскостях относительно вертикальной оси слитка так, чтобы порезка пластины осуществлялась в плоскости, параллельной вертикальной оси слитка.

По заявляемому способу были получены пластины для СЭ из мультикристаллического кремния размером 125×125 мм2. Средний размер зерен на пластинах, изготовленных в соответствии с заявляемым способом, около 70 мм, максимальный размер зерен может достигать 150 мм. КПД пластин, полученных по заявляемому способу, приближается к КПД монокристаллических пластин.

На представленных фотографиях показана структура пластин из мультикристаллического кремния, полученных по известному способу (фото 1) и по заявляемому (фото 2).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ И АППАРАТУРА ДЛЯ ПРОИЗВОДСТВА МОНОКРИСТАЛЛИЧЕСКОГО ЛИТОГО КРЕМНИЯ И ИЗДЕЛИЙ ИЗ МОНОКРИСТАЛЛИЧЕСКОГО ЛИТОГО КРЕМНИЯ ДЛЯ ФОТОЭЛЕМЕНТОВ | 2007 |

|

RU2425183C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2005 |

|

RU2358905C2 |

| СПОСОБ ПОЛУЧЕНИЯ МУЛЬТИ- И МОНОКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1999 |

|

RU2173738C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛОВ КРЕМНИЯ | 2011 |

|

RU2473719C1 |

| СПОСОБ СПЛАВЛЕНИЯ ПОРОШКА КРЕМНИЯ | 2009 |

|

RU2429196C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛОВ КРЕМНИЯ С ЦИКЛИЧЕСКОЙ ДВОЙНИКОВОЙ СТРУКТУРОЙ | 2002 |

|

RU2208068C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА МЕТОДОМ ЧОХРАЛЬСКОГО | 2013 |

|

RU2534103C1 |

| Способ получения монокристаллического SiC | 2021 |

|

RU2761199C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ ВЫПЛАВКИ ИЗДЕЛИЯ ИЗ ТУГОПЛАВКОГО МЕТАЛЛА ИЛИ СПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2469115C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУПРОВОДНИКОВЫХ КРИСТАЛЛОВ ТИПА AB | 2008 |

|

RU2380461C1 |

Использование: в технологии изготовления преобразователей солнечной энергии. Сущность: способ включает получение слитка из расплава кремния методом направленной вдоль вертикальной оси кристаллизации, порезку слитка на брикеты в плоскостях, параллельных и перпендикулярных вертикальной оси слитка, и порезку брикета на пластины, осуществляемую в плоскостях, параллельных вертикальной оси слитка. Технический результат изобретения заключается в снижении числа монокристаллических зерен в пластине, что приводит к повышению эффективности работы солнечных элементов, выполненных на основе этих пластин. 2 з.п. ф-лы, 6 ил.

| DE 19854838 А1, 31.05.2000.US 4175610 А, 27.11.1979.US 5949123 А, 07.09.1999.RU 2032248 С1, 27.03.1995. |

Авторы

Даты

2004-06-27—Публикация

2002-10-10—Подача