Изобретение относится к области металлургии, а именно к обработке деталей с изменением физико-химических свойств и структуры, и может найти применение в авиационном и энергетическом машиностроении при изготовлении деталей горячего тракта газотурбинных двигателей, используемых в двигателях летательных аппаратов, энергетике, газовой, нефтяной и электронной промышленности.

Детали авиационных газотурбинных двигателей (ГТД), эксплуатируемых в зоне повышенной запыленности, в морской или промышленной среде, подвержены интенсивному эррозионному, коррозионному износу, особенно рабочие лопатки компрессора вследствие относительно высоких скоростей набегания газоабразивного потока.

Известен способ обработки изделий из жаропрочных никелевых сплавов, при котором для предотвращения разупрочнения поверхностного слоя сплава изделий при высоких температурах, в результате образования вторичной реакционной зоны под защитным покрытием, проводят вакуумную термообработку изделий по режиму, обеспечивающему выравнивание содержания легирующих элементов в дендритных выделениях и междендритных пространствах материала изделий (патент ЕР №1146134, В32В 15/01, C22F 1/10, опуб. 2001-10-17).

Однако способ не исключает разупрочнения поверхностного слоя и уменьшения несущего сечения изделий при формировании диффузионного защитного покрытия и дальнейшего взаимодействия с жаропрочным никелевым сплавом изделий при их эксплуатации. Кроме того, для достижения результата способ требует длительной вакуумной термообработки изделий при температурах выше температуры растворения упрочняющей γ'-фазы из-за низкой скорости диффузии некоторых легирующих элементов, например рения.

Известен способ обработки изделия с равноосной структурой из жаропрочного сплава, включающий нанесение на поверхность изделия покрытия с последующим упрочнением поверхности, отличающийся тем, что на поверхность изделия наносят покрытие из жаропрочного никелевого сплава для монокристального литья, а упрочнение поверхности проводят путем первой вакуумной термообработки изделия с покрытием из жаропрочного никелевого сплава для монокристального литья, последующей пластической деформации поверхности изделия, а затем второй вакуумной термообработки изделия [Патент РФ 22619357, МПК(7) С23С 14/06, С23С 14/58, опуб. 10.10.2005 г.]. Применение изобретения в промышленности при изготовлении рабочих лопаток турбин в 1,5-2 раза продлевает срок службы рабочих лопаток турбин из жаропрочных никелевых сплавов, а также снижает трудоемкость, энергоемкость и стоимость производства ГТД.

Однако возрастающие требования к чистоте, совершенству структуры и геометрии кристаллов заставляют усовершенствовать существующие и разрабатывать новые методы их получения.

Применение монокристаллов тугоплавких металлов и их сплавов могло бы значительно увеличить срок службы указанных выше изделий. Однако их изготовление известными до последнего времени в лабораторной и производственной практике способами требует значительных усилий, так как является трудоемким, энергоемким и трудозатратным.

Наиболее распространенным способом получения изделий из тугоплавких материалов является способ бестигельной зонной плавки с применением электронного нагрева (В.Пфан "Зонная плавка", издательство «Мир», Москва, 1970, с.144-145). Указанный способ позволяет выращивать достаточно чистые и совершенные кристаллы вольфрама, рения, тантала, ванадия, ниобия и других металлов.

Устройство для осуществления вышеназванного способа содержит вакуумную охлаждаемую камеру, внутри которой осесимметрично установлены анод и катодный узел с системой кольцевых фокусирующих электродов и нитевидным кольцевым катодом. При этом анод представляет собой обрабатываемый материал, закрепленный на подложке по одной оси с кольцевым катодом так, чтобы последний мог передвигаться вдоль него (В.Н.Вигдорович «Зонная плавка». Металлургия, 1966 г., 206 стр.).

Однако этот способ применим лишь для изделий с равноосной структурой.

Задачей, на решение которой направлено данное изобретение, является изготовление и повышение прочности изделий со сложным профилем из тугоплавких материалов, увеличение площади его несущего сечения, увеличение ресурса работы изделия в области высоких температур.

Поставленная задача решается устройством для электронно-лучевой плавки высокопрочных изделий, содержащим вакуумную охлаждаемую камеру, внутри которой осесимметрично установлены анод и катодный узел с системой кольцевых фокусирующих электродов и нитевидным кольцевым катодом, новизна которого заключается в том, что анод выполнен в виде металлической трубы, внутри которой закреплен с возможностью смены, выполненный из инертного по отношению к материалу анода и материалу обрабатываемого изделия, формообразующий тигель, внутренний профиль которого совпадает с профилем обрабатываемого изделия, причем анод расположен внутри катодного узла и они выполнены с возможностью перемещения относительно друг друга вдоль их общей оси.

При работе такого устройства происходит косвенный нагрев или переплав, что позволяет как сохранить заданную форму, так и получить изделие заданной формы с увеличенной прочностью.

Наиболее оптимальные условия работы устройства достигаются, когда длина анода превышает длину катодного узла на величину, превышающую длину тигля вдоль их общей оси.

Наиболее технологично выполнение анода из материала, выбранного из ряда: вольфрам, молибден, ниобий, тантал или сплавы на их основе.

Еще одним аспектом изобретения является способ электронно-лучевой плавки изделий из металлов и сплавов с помощью заявляемого устройства, новизна которого заключается в том, что переплавляемый материал помещают внутрь формообразующего тигля, внутренний профиль которого совпадает с задаваемым профилем выплавляемого изделия, затем расплавляют только придонную часть переплавляемого материала в тигле и далее перемещают анод или катодный узел относительно друг друга вдоль их вертикальной оси так, чтобы зона расплавленного материала перемещалась вверх, а кристаллизация начиналась у дна тигля, со скоростью, при которой усадочная полость образуется в верхней части кристаллизующегося материала.

Чтобы обеспечить условия для одновременного роста множества кристаллитов, вытянутых в направлении вертикальной оси, перед закладкой переплавляемого материала в тигель на его дно помещают монокристаллическую затравку, выполненную из материала, температура плавления которого выше температуры плавления переплавляемого материала, а кристаллическая структура по типу решетки и ее параметрам близка к кристаллической решетке переплавляемого металла или одной из структурных составляющих переплавляемого сплава.

Еще одним аспектом изобретения является способ электронно-лучевой плавки изделий из металлов и сплавов с помощью заявляемого устройства, новизна которого заключается в том, что переплавляемый материал помещают внутрь формообразующего тигля, внутренний профиль которого совпадает с задаваемым профилем выплавляемого изделия, нагревают тигель по всей его длине до полного расплавления находящегося в нем материала и перемещают анод или катодный узел относительно друг друга вдоль их вертикальной оси так, чтобы кристаллизация начиналась у дна тигля, со скоростью, при которой усадочная полость образуется в верхней части кристаллизующегося материала.

Чтобы обеспечить условия для одновременного роста множества кристаллитов, вытянутых в направлении вертикальной оси, перед закладкой переплавляемого материала в тигель на его дно помещают монокристаллическую затравку, выполненную из материала с температурой плавления, превышающей температуру плавления переплавляемого материала, и кристаллической структурой, по типу решетки и ее параметрам близкой к кристаллической решетке переплавляемого металла, или одной из структурных составляющих переплавляемого сплава.

Лучше всего для этой цели подходит, с точки зрения типа кристаллической решетки и ее параметра, ниобий.

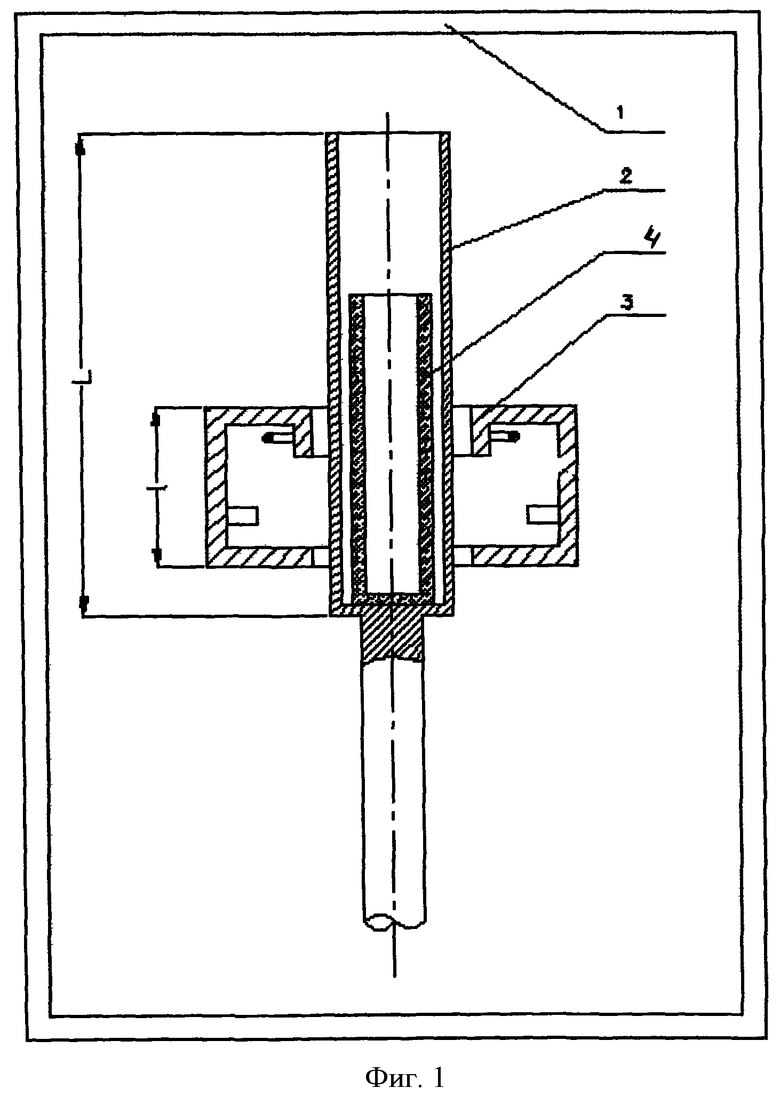

На фиг.1 изображен общий вид предлагаемого устройства в разрезе.

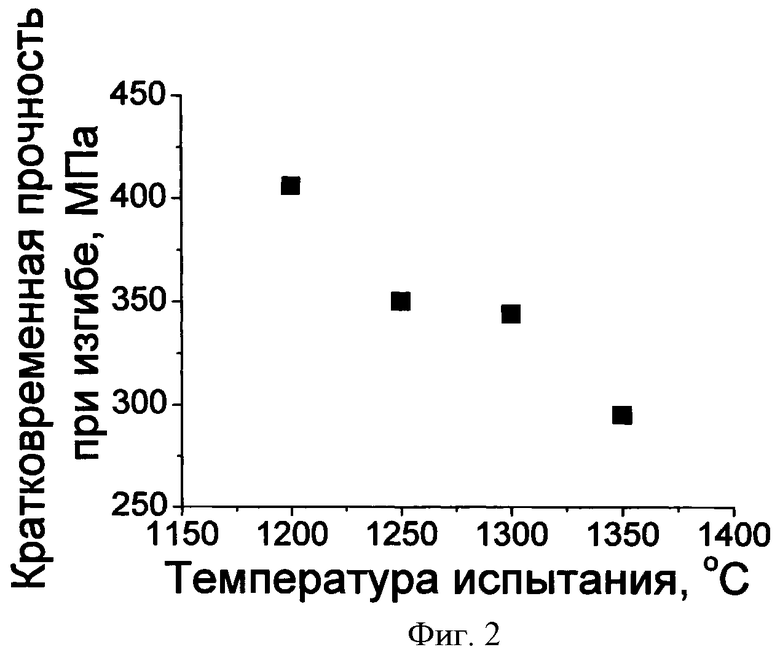

На фиг.2 приведен график зависимости кратковременной прочности при испытаниях на 3-точечный изгиб от температуры испытания.

Устройство электронно-лучевой плавки высокопрочных изделий состоит из вакуумной охлаждаемой камеры 1, внутри которой осесимметрично установлены анод 2, выполненный в виде металлической трубы, и катодный узел 3 с системой кольцевых фокусирующих электродов и нитевидным кольцевым катодом. Внутри анода 2 закреплен выполненный с возможностью смены из инертного по отношению материалу анода и материала обрабатываемого изделия формообразующий тигель 4, внутренний профиль которого совпадает с задаваемым профилем обрабатываемого изделия. Анод 2 расположен внутри катодного узла 3, и они выполнены с возможностью перемещения относительно друг друга вдоль их общей оси.

Устройство работает следующим образом.

Обрабатываемое изделие помещают в предварительно изготовленный формообразующий тигель 4, внутренний профиль которого совпадает с заданной формой изготавливаемого изделия, причем тигель выполняют из материала, инертного по отношению, как к материалу анода и материалу обрабатываемого изделия. Формообразующий тигель 4 закрепляют внутри цилиндрического анода 2. После подачи напряжения на анод 2 формообразующий тигель 4 разогревается с помощью катодного узла 3 электронным пучком, сфокусированным нитевидным кольцевым катодом и системой кольцевых фокусирующих электродов. Затем катодный узел 3 начинают перемещать вдоль цилиндрического анода 2, или цилиндрический анод 2 перемещают вдоль катодного узла 3, в результате чего происходит косвенный нагрев или переплав материала обрабатываемого изделия, что позволяет как сохранить заданную форму, так и получить изделие заданной формы с увеличенной прочностью.

Приведенные ниже примеры подтверждают, но не ограничивают предлагаемое изобретение.

Пример 1.

Исходной заготовкой служил цилиндрический слиток сплава Nb-6 мас.% Si диаметром 8 мм и длиной 50 мм, полученный плавкой во взвешенном состоянии. Этот слиток опускали в цилиндрический тигель из ZrO2 внутренним диаметром 9 мм. Материал тигля инертен по отношению к сплаву Nb-Si. Тигель закрепляли внутри анода, выполненного из вольфрама в виде трубки с внутренним диаметром 14 мм и толщиной стенки 0,5 мм, таким образом, чтобы тигель со слитком ориентировался строго по центральной оси анода. Все это помещали по центру катодного узла, расположенного в вакуумной камере установки для зонной электронно-лучевой плавки вертикального типа. Трубчатый анод закреплялся строго параллельно оси перемещения катодного узла. Катод представлял собой кольцо диаметром 55 мм, изготовленное из вольфрамовой проволоки диаметром 1 мм. Катод разогревался током 40 А.

Процесс плавки осуществлялся следующим образом. После подачи анодного напряжения электроны разогревали в первую очередь анод, создавая на нем узкую кольцевую горячую зону, которая уже косвенным разогревом доводила до расплавления содержимое тигля. Катодный узел имел способность перемещаться относительно анода в вертикальном направлении с заданной скоростью. В первоначальный момент катодный узел был сориентирован относительно анода таким образом, чтобы горячая зона приходилась на придонную часть слитка Nb-Si сплава. Таким образом, расплавленная зона перемещалась снизу вверх до тех пор, пока слиток не заканчивался. Скорость перемещения катода подбирали таким образом, чтобы усадочная полость образовывалась в верхней части слитка, в данном конкретном случае она составляла 1 мм/мин, потребляемая анодом мощность - 800 Вт. Диаметр полученного слитка - 9 мм, полезная длина после отрезания области с усадочной полостью - 24 мм.

Пример 2.

То же, что в примере 1, только слиток из сплава Nb-Si имел диаметр 8 мм и длину 55 мм и анод, был изготовлен из танталовой фольги толщиной 0,4 мм.

Скорость перемещения катода составляла 0,2 мм/мин, потребляемая анодом мощность - 800 Вт. Полученный слиток имел диаметр 9 мм, полезная длина после отрезания затравки и усадочной полости - 23 мм.

Пример 3.

То же, что в примере 1, только слиток сплава Nb-Si имел диаметр 8 мм и длину 75 мм, а перед опусканием его в тигель на дно тигля помещали цилиндрическую затравку из монокристаллического ниобия высотой 10 мм с температурой плавления больше, чем у переплавляемого сплава, и типом кристаллической решетки, совпадающим с типом кристаллической решетки сплава Nb-Si. В первоначальный момент катодный узел был сориентирован относительно анода таким образом, чтобы горячая зона приходилась на место стыка затравки и слитка.

Скорость перемещения катода составляла 1 мм/мин, потребляемая анодом мощность - 800 Вт. Диаметр полученного слитка - 9 мм, полезная длина после отрезания затравки и области с усадочной полостью - 36 мм.

Как видно из приведенного на фиг.2 графика зависимости кратковременной прочности при испытаниях на 3-точечный изгиб от температуры испытания кратковременная прочность при изгибе в этом случае составляла от 400 до 300 МПа при увеличении температуры от 1200 до 1350°С.

Пример 4.

То же, что в примере 1, только для изготовления овального слитка из сплава Nb-Si, предварительно изготавливали тигель, внутренняя полость которого также имела овальный профиль с длинной и короткой осями, равными соответственно 9 и 5 мм. Ниобиевая монокристаллическая затравка была специально изготовлена также овального профиля с размерами длинной и короткой осей, позволявшими поместить ее на дно тигля. Скорость перемещения анода вдоль оси катода составляла 1 мм/мин, потребляемая анодом мощность - 800 Вт. Полученный слиток имел овальный профиль с длинной и короткой осями, равными соответственно 9 и 5 мм, полезная длина после отрезания затравки и верхней дефектной области - 42 мм.

Пример 5.

То же, что в примере 1, только в качестве исходного материала был взят вольфрам, формообразующий тигель изготавливали из ZrO2, внутренняя полость которого также имела овальный профиль с длинной и короткой осями, равными соответственно 9 и 5 мм. В первоначальный момент катодный узел был сориентирован относительно анода таким образом, чтобы горячая зона приходилась на придонную часть слитка. Таким образом, расплавленная зона перемещалась снизу вверх до тех пор, пока слиток не заканчивался. Скорость перемещения катода подбирали таким образом, чтобы усадочная полость образовывалась в верхней части слитка, в данном конкретном случае она составляла 1 мм/мин, потребляемая анодом мощность - 800 Вт. Полученный слиток имел овальный профиль с длинной и короткой осями, равными соответственно 9 и 5 мм, полезная длина после отрезания затравки и верхней дефектной области - 32 мм.

Пример 6.

Для изготовления лопатки газовой турбины из сплава ниобий-кремний переплавляемый сплав помещают внутрь формообразующего тигля, выполненного из ZrO2, внутренний профиль которого совпадает с задаваемым профилем изготавливаемого изделия, нагревают тигель по всей его длине до полного расплавления находящегося в нем сплава и перемещают анод, выполненный из вольфрамовой проволоки, вдоль вертикальной оси катода так, чтобы кристаллизация начиналась у дна тигля, со скоростью, при которой усадочная полость образуется в верхней части кристаллизующегося металла или сплава.

Получаемое изделие имело форму лопатки.

Пример 7.

Для изготовления овального слитка из сплава ниобий-кремний переплавляемый сплав помещают внутрь формообразующего тигля, внутренний профиль которого совпадает с задаваемым профилем изготавливаемого изделия. Вольфрамовый анод подбирают такой длины, чтобы она превышала длину катодного узла на величину, превышающую длину тигля вдоль их общей оси. Тигель нагревают по всей его длине до полного расплавления находящегося в нем сплава и перемещают анод вдоль вертикальной оси катода так, чтобы кристаллизация начиналась у дна тигля, со скоростью, при которой усадочная полость образуется в верхней части кристаллизующегося металла или сплава. Получаемое изделие имело овальную форму.

Пример 8.

То же, что в примере 7, только перед опусканием его в тигель на дно тигля помещали цилиндрическую затравку из монокристаллического ниобия высотой 10 мм с температурой плавления больше, чем у переплавляемого сплава, и типом кристаллической решетки, совпадающим с типом кристаллической решетки сплава Nb-Si. В первоначальный момент катодный узел был сориентирован относительно анода таким образом, чтобы горячая зона приходилась на место стыка затравки и слитка. Полученный слиток сплава Nb-Si имел овальную форму и длину 55 мм.

Как видно из приведенных примеров, предлагаемое изобретение позволяет получать высокопрочные изделия из тугоплавких материалов заданного профиля без дополнительной обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТОД И УСТРОЙСТВО ПОЛУЧЕНИЯ КОМПАКТНЫХ СЛИТКОВ ИЗ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2406276C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОПЛАВКИ ПРОБНЫХ КОЛИЧЕСТВ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2032998C1 |

| ЭЛЕКТРОДУГОВАЯ ПЛАВИЛЬНАЯ ПЕЧЬ, ЭЛЕКТРОДНЫЙ УЗЕЛ И СПОСОБ ЭЛЕКТРОДУГОВОЙ ПЛАВКИ | 2000 |

|

RU2184160C1 |

| КОМБИНИРОВАННАЯ ВАКУУМНАЯ ИНДУКЦИОННО-ЭЛЕКТРОННО-ЛУЧЕВАЯ ПЕЧЬ ДЛЯ ПЛАВКИ, РАФИНИРОВАНИЯ И РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2093768C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ТРУБ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2013 |

|

RU2531823C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ВАНАДИЯ С ТИТАНОМ И ХРОМОМ ВАКУУМНОЙ ДУГОВОЙ ГАРНИСАЖНОЙ ПЛАВКОЙ | 2000 |

|

RU2167949C1 |

| СПОСОБ ВАКУУМНО-ДУГОВОГО ПЕРЕПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2258089C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОГО СЛИТКА | 2020 |

|

RU2753847C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ТРОЙНОГО СОЕДИНЕНИЯ ЦИНКА, ГЕРМАНИЯ И ФОСФОРА | 2023 |

|

RU2813036C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2002 |

|

RU2229528C2 |

Изобретение относится к области металлургии, в частности к способам электронно-лучевой выплавки изделий из тугоплавких металлов и сплавов, и может быть использовано в авиационном и энергетическом машиностроении при изготовлении деталей горячего тракта газотурбинных двигателей. Заявлены способ электронно-лучевой выплавки изделий из тугоплавких металлов и сплавов и устройство для его осуществления. Способ включает размещение переплавляемого материала внутри сменного формообразующего тигля и установку внутри охлаждаемой вакуумной камеры катодного узла, анода и тигля. Тигель закрепляют внутри выполненного в виде металлической трубы анода, размещенного осесимметрично внутри катодного узла с системой кольцевых фокусирующих электродов и нитевидным кольцевым катодом. Расплавление переплавляемого материала в тигле или сначала только придонной части, а затем всего материала ведут путем перемещения анода или катодного узла относительно друг друга вдоль их вертикальной оси с формированием зоны кристаллизации выплавляемого изделия у дна тигля и перемещением зоны расплавленного материала вверх со скоростью, обеспечивающей образование усадочной полости в верхней части изделия. Технический результат - получение сложнопрофильных изделий высокой прочности, увеличение площади его несущего сечения. 3 н. и 4 з.п. ф-лы, 2 ил., 8 пр.

1. Способ электронно-лучевой выплавки изделия из тугоплавкого металла или сплава, включающий размещение переплавляемого материала тугоплавкого металла или сплава внутри сменного формообразующего тигля, выполненного из материала, инертного по отношению к материалу анода и к материалу обрабатываемого изделия, установку внутри охлаждаемой вакуумной камеры катодного узла, анода и тигля, при этом тигель закрепляют внутри выполненного в виде металлической трубы анода, размещенного осесимметрично внутри катодного узла с системой кольцевых фокусирующих электродов и нитевидным кольцевым катодом, расплавление придонной части переплавляемого материала в тигле путем перемещения анода или катодного узла относительно друг друга вдоль их вертикальной оси с формированием зоны кристаллизации выплавляемого изделия у дна тигля и перемещением зоны расплавленного материала вверх со скоростью, обеспечивающей образование усадочной полости в верхней части изделия.

2. Способ по п.1, отличающийся тем, что перед размещением переплавляемого материала в тигле на его дно помещают монокристаллическую затравку, выполненную из материала, температура плавления которого выше температуры плавления переплавляемого материала, а его кристаллическая структура по типу решетки и ее параметрам близка к кристаллической решетке переплавляемого металла или одной из структурных составляющих переплавляемого сплава.

3. Способ электронно-лучевой выплавки изделия из тугоплавкого металла или сплава, включающий размещение переплавляемого материала тугоплавкого металла или сплава внутри сменного формообразующего тигля, выполненного из материала, инертного по отношению к материалу анода и к материалу обрабатываемого изделия, установку внутри охлаждаемой вакуумной камеры катодного узла, анода и тигля, при этом тигель закрепляют внутри выполненного в виде металлической трубы анода, размещенного осесимметрично внутри катодного узла с системой кольцевых фокусирующих электродов и нитевидным кольцевым катодом, расплавление переплавляемого материала в тигле при нагреве тигля по всей его длине путем перемещения анода или катодного узла относительно друг друга вдоль их вертикальной оси с формированием зоны кристаллизации выплавляемого изделия у дна тигля и перемещением зоны расплавленного материала вверх со скоростью, обеспечивающей образование усадочной полости в верхней части изделия.

4. Способ по п.3, отличающийся тем, что перед размещением переплавляемого материала в тигле на его дно помещают монокристаллическую затравку, выполненную из материала, температура плавления которого выше температуры плавления переплавляемого материала, а его кристаллическая структура по типу решетки и ее параметрам близка к кристаллической решетке переплавляемого металла или одной из структурных составляющих переплавляемого сплава.

5. Устройство электронно-лучевой выплавки изделия из тугоплавкого металла или сплава, содержащее вакуумную охлаждаемую камеру, внутри которой осесимметрично установлены анод и катодный узел с системой кольцевых фокусирующих электродов и нитевидным кольцевым катодом, отличающееся тем, что анод установлен внутри катодного узла и выполнен в виде металлической трубы, в которой закреплен выполненный из материала, инертного по отношению к материалу анода и к материалу обрабатываемого изделия сменный формообразующий тигель, внутренний профиль которого совпадает с заданным профилем выплавляемого изделия, причем анод и катодный узел установлены с возможностью перемещения относительно друг друга вдоль их вертикальной оси.

6. Устройство по п.1, отличающееся тем, что длина анода превышает длину катодного узла на величину, превышающую длину тигля вдоль их общей оси.

7. Устройство по п.1, отличающееся тем, что анод выполнен из материала, выбранного из: вольфрама, молибдена, ниобия, тантала или сплава на их основе.

| КРАПУХИН В.В | |||

| Печи для цветных и редких металлов | |||

| - М.: Металлургия, 1980, с.370-371 | |||

| УСТРОЙСТВО ЭЛЕКТРОННО-ЛУЧЕВОЙ ЗОННОЙ ПЛАВКИ ТУГОПЛАВКИХ И ПЕРЕХОДНЫХ МЕТАЛЛОВ И СПЛАВОВ ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ | 2008 |

|

RU2370552C1 |

| УСТРОЙСТВО ЭЛЕКТРОННО-ЛУЧЕВОЙ ЗОННОЙ ПЛАВКИ ТУГОПЛАВКИХ И ПЕРЕХОДНЫХ МЕТАЛЛОВ И СПЛАВОВ ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ | 2008 |

|

RU2370553C1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ РЕЛЬСОВ | 1927 |

|

SU27069A1 |

| Способ градуировки линейных измерителей температуры | 1981 |

|

SU1242729A1 |

| DE 1003530 A, 02.09.1965. | |||

Авторы

Даты

2012-12-10—Публикация

2011-05-24—Подача